- •Элементы кристаллографии.

- •Кристаллические системы элементов

- •Дефекты кристаллов.

- •Механическая смесь

- •Твердый раствор

- •Химическое соединение.

- •Правило отрезков

- •Диаграммы плавкости

- •Диаграмма равновесия жидкость-пар

- •Тройные системы.

- •Влияние легирующих элементов

- •Классификация сталей

- •Маркировка сталей.

- •Углеродистые стали обыкновенного качества (гост 380).

- •Качественные углеродистые стали.

- •Качественные и высококачественные легированные стали.

- •Легированные конструкционные стали.

- •Основные превращения в сталях при термообработке

- •Влияние легирующих элементов на превращения в стали

- •Основные виды термической обработки стали.

- •Сплавы на медной основе - бронзы, латуни.

- •Алюминий и сплавы на его основе: дуралюмин, силумин

- •Белый чугун

- •Серый чугун

- •Ковкий чугун

- •Высокопрочный чугун

- •Цементуемые и улучшаемые стали Цементуемые стали.

- •Стали строительные.

- •Углеродистые стали.

- •Пружинные стали.

- •Инструментальные стали пониженной прокаливаемости

- •Инструментальные стали пониженной прокаливаемости

- •Классификация электротехнических материалов Для чего необходимо знать свойства различных электротехнических материалов

- •По каким основным признакам классифицируют электротехнические материалы

- •29.Виды химической связи

- •Неэргетическая зона

- •§ 240.Понятие о зонной теории твердых тел

- •Зависимость сопротивления проводника от температуры

- •Электрические свойства металлических сплавов

- •Материалы высокой проводимости

- •1. Абсорбционные токи

- •Резиновые материалы

- •Состав, классификация и свойства пластмасс

- •Классификация волочения по термическим условиям деформации

- •Способы волочения со сниженным коэффициентом трения

- •Изделия, получаемые волочением проволоки

- •Прессование металлов

- •Свободная ковка

- •Холодная объёмная штамповка

- •Оборудование для листовой штамповки

Состав, классификация и свойства пластмасс

Обязательным компонентом пластмассы является связующее вещество, например, синтетические смолы, полиэтилен, органическое стекло. Другим важным компонентом является наполнитель (порошкообразные, волокнистые и другие вещества как органического, так и не органического происхождения).

Наполнители повышают механические свойства, снижают усадку при прессовании и придают материалу те или иные специфические свойства.

Свойства пластмасс зависят от состава отдельных компонентов, их сочетания и количественного соотношения, что позволяет изменять характеристики пластиков в достаточно широких пределах.

По характеру связывающего вещества пластмассы подразделяют на термопластичные, получаемые на основе термопластических полимеров и термореактивные, получаемые на основе термореактивных смол.

По виду наполнителя пластмассы делят на порошковые (карболиты). С наполнителем в виде древесной муки, графита, талька и др.;волокнистые с наполнителем в виде очесов хлопка и льна (волокниты), стеклянного волокна (стекловолокниты), асбеста ( асбестоволокниты); слоистые, содержащие листовые наполнители (листы бумаги в гетинаксе, хлопчатобумажные, стеклянные, асбестовые ткани в текстолите, стеклотекстолите и асбестотекстолите, древесный шпон в древесно-слоистых пластиках); газонаполненные(наполнитель – воздух или нейтральные газы – пено- и поропласты).

По применению пластмассы можно подразделить на силовые ( конструкционные, фрикционные, антифрикционные, электроизоляционные) и несиловые (оптически прозрачные, химически стойкие, электроизоляционные, теплоизоляционные, декоративные, уплотнительные, вспомогательные). Однако это деление условно, так как одна и та же пластмасса может обладать разными свойствами.

Особенностью пластмасс являются малая плотность (1-2 т/м3); низкая теплопроводность [0,1- 0,3 Вт/(м К)], значительное тепловое расширение, в 10 – 30 раз больше чем у стали; хорошие электроизоляционные свойства; высокая химическая стойкость, фрикционные и антифрикционные свойства. Прочность силовых пластиков сопоставима с прочностью стали и выше. Пластмассы имеют хорошие технологические свойства. Недостатками пластмасс является невысокая теплостойкость, низкий модуль упругости и ударная вязкость по сравнению с металлами и сплавами, а для некоторых пластмасс склонность к старению.

2. Термопластичные пластмассы Неполярные термопластичные пластмассы. К ним относятся полиэтилен, полипропилен, полистирол и фторопласт – 4. Полиэтилен ( -СН2 – СН2-)n - продукт полимеризации бесцветного газа этилена, относящийся к кристаллизующимся полимерам. Он подразделяется на полиэтилен низкой плотности (ПЭВД) и высокой плотности (ПЭНД). Чем выше плотность и кристалличность полиэтилена, тем выше прочность и теплостойкость материала. Длительно полиэтилен можно применять при температуре 60-1000С. Морозостойкость достигает –700С и ниже. Недостатком полиэтилена является его подверженность к старению. Под действием ионизирующего излучения полиэтилен твердеет: приобретает большую прочность и теплостойкость. Пропилен ( -СН2-СНСН3 - ) n является производной полиэтилена, он содержит значительное количество стереорегулярной структуры. Он более жесткий, обладает теплостойкостью до 1500С. Недостатком полипропилена является его невысокая морозостойкость (от -10 до –200С) Полистирол. ( -СН2 – СНС6Н5-) n - твердый, жесткий, прозрачный, аморфный полимер. Удобен для механической обработки, хорошо окрашивается, растворим в бензоле. Полистирол наиболее стоек к воздействию ионизирующего излучения по сравнению другими термопластами. Недостатком полистирола является его невысокая теплостойкость, склонность к старению, образованию трещин. Фторопласт – 4. ( -СF2 - CF2 -) – является аморфно-кристаллическим полимером. До температуры 2500С скорость кристаллизации мала и не влияет на ее механические свойства, поэтому длительно эксплуатировать фторопласт-4 можно до 2500С. Разрушение происходит при температурах выше 4150С. При весьма низких температурах (до – 2690С) пластик не охрупчивается. Коррозионностоек к действию растворителей, кислот, щелочей, окислителей. Устойчив к облучению. Это наиболее высококачественный диэлектрик Недостатком фтороплавста-4 является хладнотекучесть (результат рекристаллизации), выделение токсичного фтора при высокой температуре и трудность его переработки ( вследствие отсутствия пластичности) ^ Полярные термопластичные пластмассы. К полярным пластикам относятся фторопласт –3, органическое стекло, поливинилхлорид, полиамиды, полиуретаны, полиэтилентерефталат, поликарбонат, полиарилаты, пенопласт, полиформальдегид. Фторопласт – 3. (- CF2 – CFCl -) n – полимер трифторхлортилена. Введение хлора нарушает симметрию звеньев молекул, и полимер становится полярным. При этом снижаются диэлектрические свойства, но появляется пластич- |

|

|

ность, и облегчается переработка материала в изделия. Интервал рабочих температур от 105 до -700С. При температуре 3150С начинается термическое разрушение. Хладнотекучесть проявляется слабее, чем у фторопласта – 4. Органическое стекло – это прозрачный аморфный термопласт на основе сложных эфиров акриловой и метаакриловой кислот. Материал более чем в два раза легче минеральных стекол (1180 кг/м3). Отличается высокой атмосферной стойкостью. Оптически прозрачен (светопрозрачность 92 %), пропускает 75 % ультрафиолетового излучения (силикатные –0,5%) . При температуре 800С органическое стекло начинает размягчаться. При температуре 105 – 1500С появляется пластичность, что позволяет формовать из него различные изделия. Критерий пригодности органических стекл, является не только их прочность, но появление на ее поверхности и внутри материала мелких трещин, так называемого серебра, этот дефект снижает прозрачность и прочность стекла, так как является проявлением внутренних напряжений, возникающие в связи с низкой теплопроводностью и высоким коэффициентом расширения. Органическое стекло стойко к действию разбавленных кислот и щелочей, углеродных топлив и смазочных материалов. В естественных условиях старение органических стекл протекает медленно. Недостатком органического стекла является невысокая поверхностная твердость. Поливинилхлорид является аморфным полимером с химической формулой (- СН2 – СНСl -) n . Пластмасса имеет хорошие электроизоляционные характеристики, стойки к химикатам, не поддерживают горение, атмосферостойкие. Не пластифицированный поливинилхлорид называют винипластом. Винипласты имеют высокую прочность и упругость. Недостатком этого материала является низкая длительная прочность и низкая рабочая температура (не выше 60 –700С) под нагрузкой, большой коэффициент линейного расширения, хрупкость при низких температурах. Полиамиды - эта группа пластмасс с известным названием капрон, нейлон, анид и др. Полиамиды – кристаллизующиеся полимеры. Отдельные цепочки макромолекул располагаются таким образом, что между группами и, принадлежащим различным цепочкам, возникает водородная связь, повышающая температуру плавления до 210 –2640С и способна образованию регулярной структуры, При одноосной ориентации получаются полиамидные волокна, нити, пленки. Они имеют низкий коэффициент трения, продолжительное время могут работать на истирание; кроме того, полиамиды ударопрочны и способны поглощать вибрацию. Стойки к щелочам, бензину, спирту. К недостаткам полиамидов относятся некоторая гигроскопичность и подверженность к старению вследствие окисляемости при переработке. Полиуретаны содержат уретановую группу (- NH-COO-). Кислород в молекулярной цепи сообщает полимерам гибкость, эластичность; им присуща высокая атмосферостойксть и морозостойкость ( от –60 до –700С). Верхний температурный предел составляет 120-1700С. В зависимости от исходных веществ, применяемых при получении полиуретанов, они могут обладать различными свойствами, быть твердыми и эластичными и даже термореактивными. Физико-механические свойства полярных термопластов приведены в таблице. ^ Термостойкие пластики. В этих полимерах фениленовые звенья чередуются с гибкими звеньями (амидными, сульфидными и др.) Температура эксплуатации их до 4000С. Кроме полимеров с гибкими звеньями создается новый класс полимеров с жесткими цепями, в которые вводятся устойчивые циклы. Циклические структуры устойчивы до 6000С выше. Практический интерес представляют ароматические полиамиды, полифениленоксид, полисульфон и гетероциклические полимеры – полиимиды, полибензимидазолы. Ароматический полиамид – фенилон – содержит фенильные радикалы, соединенные группами - NH - CO- . Это гетероцепной полимер, способный кристаллизоваться, который может длительно работать при температуре 250 – 2600С, морозостоек (даже при температуре жидкого азота), имеет повышенную стойкость к радиации, химическую стойкость. По сравнению с капроном фенилон обладает более высоким сопротивлением усталости и износостойкостью. Арилокс-полифениленоксид - простой ароматический полиэфир, аморфен, трудно кристаллизуется, по термической стабильности уступает фенилону. Длительно его можно применять при температуре 130 –1500С; обладает химической стойкостью, низким водопоглащением. Имеет хорошие физико-механические характеристики. |

|

|

Полисульфон – простой ароматический полиэфир, в макромолекулах которого между фениленовыми группами имеются звенья -SO2- (повышающий стойкость к нагреву), группы -O-C(CH3)2 - (уменьшает жесткость). Это аморфный трудно кристаллизующийся полимер. Материал термически стабилен, химически стоек, по прочностным свойствам близок к полифениленоксиду. Полиимиды – ароматические гетероциклические полимеры. Цепь макромолекул содержит имидные циклы и ароматические ядра, соединенные гибкими связями -О- , -СО-. В зависимости от структуры полиимиды могут быть термопластичными и термореактивными. Полиимиды отличаются высокими механическими и электроизоляционными свойствами, широким диапазоном рабочих температур (от – 200 до 3000С), стойкостью к радиации. Полибензимидазолы являются ароматическими гетероциклическими полимерами. В основной цепи молекул содержаться бензимидазольные циклы. Большинство полимеров бесцветные, однако, полимеры с ярко выраженной системой сопряжения в цепи имеют темный цвет. Полимеры могут иметь кристаллическое и аморфное строение, быть термопластичными и термореактивными. Они обладают высокой термостойкостью, хорошими прочностными показателями, высокими диэлектрическими свойствами. Волокна огнестойки и термостойки. ^ Термопласты с наполнителями. В качестве полимерных матриц (связующего) применяют различные термопласты. В качестве армирующих наполнителей можно использовать стеклянное волокно, асбест, органические волокна и ткани. Волокнистые наполнители образуют в полимере как бы несущий каркас и этим упрочняют материал. В промышленном масштабе применяют полиамид и поликарбонат, наполненный мелкорубленым стекловолокном. Такие материалы обладают повышенной прочностью и теплостойкостью, сопротивлением усталости и износостойкостью, небольшой ползучестью. Интервал рабочих температур от –60 до 1800С. Для получения высокопрочных пластмасс применяют полиамиды, армированные стеклотканью. |

||

Термореактивные пластмассы В качестве связующих веществ применяют термореактивные смолы, в которые иногда вводятся пластификаторы, отвердители, ускорители или замедлители, растворители. Основным требованием к связующим веществам являются высокая клеящая способность (адгезия), высокие теплостойкость, химическая стойкость и электроизоляционные свойства, простота технологической переработки, небольшая усадка и отсутствие токсичности. Смола склеивает как отдельные слои наполнителя, так и элементарные волокна и воспринимает нагрузку одновременно сними, поэтому связующее вещество после отвердения должна обладать достаточной прочностью на отрыв при расслаивании материала. Для обеспечении высокой адгезии, связующее вещество должно быть полярным. Необходимо, чтобы температурные коэффициенты линейного расширения связующего и наполнителя были близки по величине. В зависимости от формы частиц наполнителя термоактивные пластмассы можно подразделить на следующие группы: порошковые, волокнистые и слоистые. Пластмассы с порошковыми наполнителями. В качестве наполнителя применяют органические (древесная мука) и минеральные (молотый кварц, асбест, слюда, графит) порошки. Свойства порошковых пластмасс характеризуются изотропностью, невысокой механической прочностью и низкой ударной вязкостью, удовлетворительными электроизоляционными показателями. Их применяют для несиловых конструкционных и электроизоляционных деталей. Минеральные наполнители придают пластмассе водостойкость, химическую стойкость, повышенные электроизоляционные свойства. ^ Пластмассы с волокнистыми наполнителями. К этой группе пластмасс относят волокниты, асбоволокниты, стекловолокниты. Волокниты представляют собой композиты из волокнистого наполнителя в виде очесов хлопка, пропитанного фенолформальдегидным связующим. По сравнению с пресс порошками они имеют несколько повышенную ударную вязкость. Асбоволокниты содержат наполнителем асбест. Связующим служит в основном фенолоформальдегидная смола. Преимущество асбоволокнитов является повышенная теплостойкость (свыше 2000С), устойчивость к кислым средам и высокие фрикционные свойства. Стекловолокниты - это композиция, состоящая из синтетической смолы, являющейся связующим, и стекловолокнистого наполнителя. В качестве наполнителя применяют непрерывное или короткое стекловолокно. Прочность волокна резко возрастает с уменьшением его диаметра. ^ Слоистые пластмассы. Слоистые пластмассы являются силовыми конструкционными и поделочными материалами. Листовые наполнители, уложенные слоями. Придают пластику анизатропность. Гетинакс получается на основе модифицированных фенольных, анилиноформальдегидных и карбамидных смол и различных сортов бумаги. По назначению гетинакс подразделяют на электротехнический и декоративный. Текстолит (связующие - термореактивные смолы, наполнитель – хлопчатобумажные ткани) среди слоистых пластиков обладает наибольшей способностью поглощать вибрационные нагрузки, хорошо сопротивляться раскалыванию. Древеснослоитые пластики (ДСП) состоят из тонких листов древесного шпона, пропитанных феноло-крезольно-формальдегидными смолами и спрессованных в виде листов и плит. Они имеют высокие физико-механические свойства, низкий коэффициент трения и с успехом заменяет текстолит. Асботекстолит содержит 38-43% связующего, остальное асбестовая ткань. Он является конструкционным, фрикционным и термоизоляционным материалом. Асботекстолит выдерживает кратковременно высокие температуры и поэтому применяются в качестве теплозащитного и теплоизоляционного материала (в течение 1 – 4 часов выдерживает температуру 250-5000С и кратковременно 30000С и выше). В стеклотекстолитах применяют в качестве наполнителя стеклянные ткани. Стеклотекстолит на фенолформальдегидном связывающем ( типа КАСТ) недостаточно вибропрочен, но зато по сравнению с обычным текстолитом он более теплостоек и имеет более высокие электроизоляционные свойства. Эпоксидные связующие (ЭД-8, ЭД-10) обеспечивают стеклотекстолитам наиболее высокие механические свойства и позволяют изготовлять крупногабаритные детали. Материал СВАМ представляет собой стекловолокнистый анизотропный материал, в котором стеклянные нити сразу по выходу из фильер склеиваются между собой в виде стеклянного шпона и затем укладываются как в фанере. Связующие могут быть различны. |

||

4. Газонаполненные пластмассы ^ Газонаполненные пластмассы представляют собой гетерогенные дисперсные системы, состоящих из твердых и газообразных фаз. Структура таких пластмасс образована твердыми, реже эластичными полимерами – связующим, которое образует стенки элементарных ячеек или пор с распределенной в них газовой фазой – наполнителем. Такая структура пластмасс обуславливает некоторую общность их свойств, а именно - чрезвычайно малую массу, высокие теплозвукоизоллляционные характеристики. В зависимости от физической структуры газонаполненные пластмассы делят на пенопласты, поропласты и сотопласты. Полимерные связующие могут быть как термоактивными, так и термопластичными. Для термопластичных пенопластов наиболее опасны температуры, близкие к температуре текучести, когда значительно снижается прочность материала, и избыточное давление газа может разрушить пенопласт. Для получения эластичных материалов вводят пластификаторы. Пенопласты – материалы с ячеистой структурой, в которой газообразные наполнители изолированы друг от друга и окружающей среды тонкими слоями полимерного связующего. Объемная масса пенопластов колеблется от 20 до 300 кг/м3. Замкнутоячеистая структура обеспечивает хорошую плавучесть и высокие теплоизоляционные свойства. Прочность их невелика и зависит от плотности материала. Пенопласт является легким заполнителем. Повышает удельную прочность, жесткость и вибростойкость силовых элементов конструкций. Они используется в авиастроении, судостроении, на железнодорожном транспорте. Мягкие и эластичные пенопласты (типа поролон) применяют для амортизаторов, мягких сидений, губок. Физико-механические свойства пенопластов приведены в таблице |

|

|

Поропласты с открытой пористой структурой, вследствие чего присутствующие в них газообразные включения свободно сообщаются друг с другом и окружающей атмосферой. Их кажущая плотность изменяется от 25-60 до 130-500 кг/м3. Сотопласты изготовляют из тонких листовых материалов, которым придают вначале вид гофра, а затем листы гофра склеивают в виде пчелиных сот. Материалом служат различные ткани, которые пропитываются различными связующими. Для сотопластов характерны достаточно высокие теплоизоляционные, электроизоляционные свойства и радиопрозрачность. |

|

|

1 временное сопротивление – 850-950 МПа и Е равно 58000 МПа. Это характеризует СВАМ как конструкционный материал, обладающий большой жесткостью и высокой ударной вязкостью. Наличие пор вызывает резкое снижение прочности материала. Физико-механические свойства термореактивных пластмасс приведены в таблице.1 временное сопротивление - 460-500 МПа и модуль упругости Е больше 35000 МПа; при соотношении 10 При соотношении продольных и поперечных слоев шпона 1 Особенностью стеклопластиков является неоднородность механических свойств, обусловленных различными факторами: составом, структурой, технологией. ) при растяжении даже превосходят металлы.) не уступают сталям, алюминиевому сплаву и титану, а по удельной прочности ( Недостатком стеклопластиков является невысокий модуль упругости. Однако по удельной жесткости |

|

|

45

Волочение проволоки

Волочение проволоки –

это процесс обработки металла давлением,

характеризующийся постепенным однократным

или многократным протягивания последнего

через специальный волочильный инструмент,

предназначенный для поэтапного уменьшения

поперечного сечения исходной

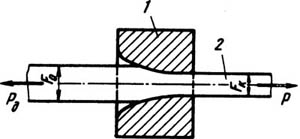

заготовки. П ринципиальная

схема волочения приведена на рисунке,

где 1 – волока; 2 – проволока; Fo – площадь

поперечного сечения на входе в волоку;

Fk – площадь поперечного сечения на

выходе из волоки.

Волочение

проволоки значительно

экономнее других способов т.к. при

волочении отсутствуют потери металла

в стружку, можно получить проволоку

определенного диаметра с заданными

свойствами. В качестве заготовки для

волочения применяется продукция

прокатного производства –катанка,

получаемая прокатом литых заготовок

определенного сечения. Наиболее

распространенный размер катанки,

используемый для дальнейшей обработки

волочением – 5,5-6,5 мм.

При

волочении значительная часть энергии

(по некоторым данным, до 90 %), затрачиваемой

на процессе волочения в результате

внешнего трения и пластической деформация,

превращается в тепло, которое значительно

нагревает деформируемый металл, волоку

и смазку. Чрезмерный нагрев протягиваемого

металла (>150-200°С) ухудшает условия

волочения из-за выгорания смазки, а у

стальной проволоки может вызвать

деформационное старение металла. Также

отрицательное влияние оказывает высокая

температура на стойкость волочильного

инструмента, который нагревается

значительно выше, чем проволока.

Условия

работы и связанные с ними требования к

изделиям из проволоки весьма разнообразны.

В канате, например, проволока не должна

разрушаться от воздействия знакопеременных

нагрузок и истираться; в пружине она

должна быть достаточно упругой, чтобы

пружина выдерживала прикладываемые

нагрузки без изменения размеров; в

нагревательном элементе необходима

устойчивая работа проволоки при высоких

температурах. Очень часто от проволоки

требуется высокая коррозионная стойкость,

хорошая электропроводность и способность

сопротивляться сложным нагрузкам. В

ряде случаев проволока должна обладать

целым комплексом различных свойств.

Качество

готовой проволоки определяется свойствами

выбранного для волочения металла, а

также изменениями его свойств в процессе

переработки.

Процесс

волочения сопровождается

не только изменением геометрической

формы и размеров заготовки, но и

существенными изменениями физико-механических

свойств и структуры обрабатываемого

металла.

Упрочнение

металла, возникающее

вследствие пластической деформации

при волочении, называется наклепом, а

структура волоченного металла в виде

вытянутых по направлению волочения

зерен - текстурой.

Степень

влияния деформации

при волочении на

физико-механические свойства протягиваемого

металла во многом зависит от свойств

металла, величины этой деформации и

других причин, но можно выделить общие

тенденции этого явления: повышаются

прочностные характеристики (предел

прочности, предел текучести, твердость);

снижаются (неравномерно) пластические

свойства (относительное сужение,

относительное удлинение, число перегибов

и скручиваний); плотность металла

незначительно повышается (0,5-1,0 %);

антикоррозионная стойкость несколько

снижается; возрастает электрическое

сопротивление (у аустенитной стали рост

составляет до 30 %); изменяются магнитные

свойства металла.

В

ходе пластической деформации при

волочении структура

металла претерпевает

значительные изменения - зерна перлита

вытягиваются по направлению волочения,

возрастает число дефектов структуры

(дислокаций, вакансий, межузельных

атомов), что приводит к увеличению

прочности, твердости и снижению

пластичности. Эти явления

называются наклепом при

волочении. Дальнейшая деформация

приводит к образованию микротрещин,

которые растут и при превышении

определенной степени обжатия приводят

к обрывам проволоки.

Чтобы

иметь возможность продолжить волочение,

необходимо снять наклеп проволоки

методами термической обработки. Для

этого применяют отпуск, нормализацию,

отжиг или патентирование в зависимости

от условий и марки стали.

При

термической обработке снижается число

дефектов структуры, при дальнейшем

нагреве происходит образование из

деформированных (вытянутых) небольших

равноосных зерен с недеформированной

структурой металла, которые растут и

постепенно занимают весь объем материала.

Это явление называется рекристаллизацией.

При этом снижается прочность и твердость,

увеличивается пластичность.

Однако

для углеродистых сталей, особенно при

высоких степенях обжатий при волочении

проведения рекристаллизации недостаточно

для нормального волочения в дальнейшем.

Сталь подвергают нагреву выше температуры

аустенитного превращения, чтобы добиться

измельчения перлитной структуры и

залечивания микротрещин. На поточных

агрегатах нагрев проволоки должен

составлять 900 - 960°С, чтобы за короткое

время выдержки в печи успели произойти

эти изменения в структуре.

Силы

трения, возникающие

в очаге деформации между по¬верхностью

протягиваемой проволоки и инструментом,

оказывают значительное влияние на

процесс волочения: усилие волочения, а

следовательно, и удельный расход мощности

на волочение, скорость волочения,

надежность (безобрывность) процесса

волочения, износ волочильного инструмента

и другие параметры во многом зависят

от силы трения.

Процесс

трения при

волочении во многом отличается от

обычного трения скольжения, возникающего

в традиционных трущихся парах, и

значительно усложняется следующими

причинами:

ринципиальная

схема волочения приведена на рисунке,

где 1 – волока; 2 – проволока; Fo – площадь

поперечного сечения на входе в волоку;

Fk – площадь поперечного сечения на

выходе из волоки.

Волочение

проволоки значительно

экономнее других способов т.к. при

волочении отсутствуют потери металла

в стружку, можно получить проволоку

определенного диаметра с заданными

свойствами. В качестве заготовки для

волочения применяется продукция

прокатного производства –катанка,

получаемая прокатом литых заготовок

определенного сечения. Наиболее

распространенный размер катанки,

используемый для дальнейшей обработки

волочением – 5,5-6,5 мм.

При

волочении значительная часть энергии

(по некоторым данным, до 90 %), затрачиваемой

на процессе волочения в результате

внешнего трения и пластической деформация,

превращается в тепло, которое значительно

нагревает деформируемый металл, волоку

и смазку. Чрезмерный нагрев протягиваемого

металла (>150-200°С) ухудшает условия

волочения из-за выгорания смазки, а у

стальной проволоки может вызвать

деформационное старение металла. Также

отрицательное влияние оказывает высокая

температура на стойкость волочильного

инструмента, который нагревается

значительно выше, чем проволока.

Условия

работы и связанные с ними требования к

изделиям из проволоки весьма разнообразны.

В канате, например, проволока не должна

разрушаться от воздействия знакопеременных

нагрузок и истираться; в пружине она

должна быть достаточно упругой, чтобы

пружина выдерживала прикладываемые

нагрузки без изменения размеров; в

нагревательном элементе необходима

устойчивая работа проволоки при высоких

температурах. Очень часто от проволоки

требуется высокая коррозионная стойкость,

хорошая электропроводность и способность

сопротивляться сложным нагрузкам. В

ряде случаев проволока должна обладать

целым комплексом различных свойств.

Качество

готовой проволоки определяется свойствами

выбранного для волочения металла, а

также изменениями его свойств в процессе

переработки.

Процесс

волочения сопровождается

не только изменением геометрической

формы и размеров заготовки, но и

существенными изменениями физико-механических

свойств и структуры обрабатываемого

металла.

Упрочнение

металла, возникающее

вследствие пластической деформации

при волочении, называется наклепом, а

структура волоченного металла в виде

вытянутых по направлению волочения

зерен - текстурой.

Степень

влияния деформации

при волочении на

физико-механические свойства протягиваемого

металла во многом зависит от свойств

металла, величины этой деформации и

других причин, но можно выделить общие

тенденции этого явления: повышаются

прочностные характеристики (предел

прочности, предел текучести, твердость);

снижаются (неравномерно) пластические

свойства (относительное сужение,

относительное удлинение, число перегибов

и скручиваний); плотность металла

незначительно повышается (0,5-1,0 %);

антикоррозионная стойкость несколько

снижается; возрастает электрическое

сопротивление (у аустенитной стали рост

составляет до 30 %); изменяются магнитные

свойства металла.

В

ходе пластической деформации при

волочении структура

металла претерпевает

значительные изменения - зерна перлита

вытягиваются по направлению волочения,

возрастает число дефектов структуры

(дислокаций, вакансий, межузельных

атомов), что приводит к увеличению

прочности, твердости и снижению

пластичности. Эти явления

называются наклепом при

волочении. Дальнейшая деформация

приводит к образованию микротрещин,

которые растут и при превышении

определенной степени обжатия приводят

к обрывам проволоки.

Чтобы

иметь возможность продолжить волочение,

необходимо снять наклеп проволоки

методами термической обработки. Для

этого применяют отпуск, нормализацию,

отжиг или патентирование в зависимости

от условий и марки стали.

При

термической обработке снижается число

дефектов структуры, при дальнейшем

нагреве происходит образование из

деформированных (вытянутых) небольших

равноосных зерен с недеформированной

структурой металла, которые растут и

постепенно занимают весь объем материала.

Это явление называется рекристаллизацией.

При этом снижается прочность и твердость,

увеличивается пластичность.

Однако

для углеродистых сталей, особенно при

высоких степенях обжатий при волочении

проведения рекристаллизации недостаточно

для нормального волочения в дальнейшем.

Сталь подвергают нагреву выше температуры

аустенитного превращения, чтобы добиться

измельчения перлитной структуры и

залечивания микротрещин. На поточных

агрегатах нагрев проволоки должен

составлять 900 - 960°С, чтобы за короткое

время выдержки в печи успели произойти

эти изменения в структуре.

Силы

трения, возникающие

в очаге деформации между по¬верхностью

протягиваемой проволоки и инструментом,

оказывают значительное влияние на

процесс волочения: усилие волочения, а

следовательно, и удельный расход мощности

на волочение, скорость волочения,

надежность (безобрывность) процесса

волочения, износ волочильного инструмента

и другие параметры во многом зависят

от силы трения.

Процесс

трения при

волочении во многом отличается от

обычного трения скольжения, возникающего

в традиционных трущихся парах, и

значительно усложняется следующими

причинами:

весьма большие удельные давления, а поэтому подача смазки в зону деформации с целью создания условий жидкостного или даже полужидкостного трения весьма затруднена;

значительные пластические деформации протягиваемого металла;

как правило, высокие температуры, особенно при волочений труднодеформируемых металлов с предварительным нагревом заготовки перед волочением.

Все это вместе взятое предъявляет особые требования как к самим смазочным материалам, а также к методам их подачи в зону деформации. Снижение коэффициента трения при волочении в производственных условиях может быть достигнуто за счет:

оптимальной геометрии и высокого качества обработки поверхности волочильного инструмента;

наложения вибрации на волоку;

применения неприводных вращающихся за счет движения проволоки роликовых волок, у которых трение скольжения частично заменяется трением качения;

применение волочения с противонатяжением;

подачи смазки в зону деформации под большим давлением;

нанесения на поверхность проволоки качественного подсмазочного слоя;

интенсивного охлаждения проволоки и инструмента.