- •Элементы кристаллографии.

- •Кристаллические системы элементов

- •Дефекты кристаллов.

- •Механическая смесь

- •Твердый раствор

- •Химическое соединение.

- •Правило отрезков

- •Диаграммы плавкости

- •Диаграмма равновесия жидкость-пар

- •Тройные системы.

- •Влияние легирующих элементов

- •Классификация сталей

- •Маркировка сталей.

- •Углеродистые стали обыкновенного качества (гост 380).

- •Качественные углеродистые стали.

- •Качественные и высококачественные легированные стали.

- •Легированные конструкционные стали.

- •Основные превращения в сталях при термообработке

- •Влияние легирующих элементов на превращения в стали

- •Основные виды термической обработки стали.

- •Сплавы на медной основе - бронзы, латуни.

- •Алюминий и сплавы на его основе: дуралюмин, силумин

- •Белый чугун

- •Серый чугун

- •Ковкий чугун

- •Высокопрочный чугун

- •Цементуемые и улучшаемые стали Цементуемые стали.

- •Стали строительные.

- •Углеродистые стали.

- •Пружинные стали.

- •Инструментальные стали пониженной прокаливаемости

- •Инструментальные стали пониженной прокаливаемости

- •Классификация электротехнических материалов Для чего необходимо знать свойства различных электротехнических материалов

- •По каким основным признакам классифицируют электротехнические материалы

- •29.Виды химической связи

- •Неэргетическая зона

- •§ 240.Понятие о зонной теории твердых тел

- •Зависимость сопротивления проводника от температуры

- •Электрические свойства металлических сплавов

- •Материалы высокой проводимости

- •1. Абсорбционные токи

- •Резиновые материалы

- •Состав, классификация и свойства пластмасс

- •Классификация волочения по термическим условиям деформации

- •Способы волочения со сниженным коэффициентом трения

- •Изделия, получаемые волочением проволоки

- •Прессование металлов

- •Свободная ковка

- •Холодная объёмная штамповка

- •Оборудование для листовой штамповки

Основные виды термической обработки стали.

Отжиг сталей.

Нормализация сталей.

Закалка сталей.

Отпуск сталей

Отжиг сталей.

Существует несколько разновидностей отжига, из них для конструкционных сталей наибольшее применение находит перекристаллизационный (полный) отжиг. Для инструментальных сталей – сфероидизирующий.

Перекристаллизационный отжиг проводят для снижения твёрдости, повышения пластичности и получения однородной мелкозернистой структуры. Одновременно при отжиге полностью снимаются остаточные напряжения.

Характерный структурный дефект стальных отливок – крупнозернистость (видманштеттовая структура).

Размер зерна аустенита, образующегося после обработки давлением, как показывает опыт, определяется температурой окончания обработки.

При Тобр выше А3 образуется крупнозернистый аустенит и после охлаждения - грубая структура продуктов распада.

При Тобр между А3 и А1 возникает строчечность в расположении в расположении структурных составляющих – феррита и перлита, что обуславливает значительную анизотропию свойств.

Строчечность структуры, вызванная неметаллическими включениями, не исправляется отжигом.

Скорость охлаждения при отжиге выбирают в зависимости от степени легирования стали. Углеродистые стали получаются достаточно мягкими при скорости охлаждения 100 -2000С/час. Легированные стали с более устойчивостью переохлаждённого аустенита нужно охлаждать медленнее, со скоростью 20 – 700С/час. Высоколегированные стали экономичнее подвергать изотермическому отжигу, т.е. дать выдержку при температуре немного меньше А1, чтобы получить продукты распада аустенита с низкой твёрдостью.

Охлаждение при отжиге чаще всего проводят вместе с печью.

Сфероидизирующий отжиг инструментальных сталей (сфероидизация).

Высокое содержание углерода (от 0,7 до 2%) обуславливает высокую твёрдость инструментальных сталей, что затрудняет их обработку резанием. Для снижения твёрдости и подготовки структуры к закалке такие стали отжигают. После отжига получается структура зернистого перлита, отсюда и название отжига – «сфероидизация».

Отжиг проводят при нагреве сталей до температуры немного выше, чем А1, (750 – 7700С) и последующего медленного охлаждения или изотермической выдержки при субкритической температуре 650 – 6800С.

Низко-, средне- и высоколегированные инструментальные стали сфероидизируют аналогичным образом, однако чаще вместо непрерывного охлаждения от температуры нагрева используют субкритические изотермические выдержки.

Нормализация сталей. Нормализация отличается от отжига в основном условиями охлаждения; после нагрева до температуры на 50 – 700С выше А3 для доэвтектойдных и Аст для заэвтектойдных сталей охлаждают на спокойном воздухе.

Нормализация – более экономичная термическая операция, чем отжиг, так как меньше времени затрачивается на охлаждения стали.

Нормализация – обеспечивает полную перекристаллизацию структуры, приводит к получению более высокой прочности стали, так как распад аустенита происходит при более низких температурах.

Нормализация – позволяет несколько уменьшить анизотропию свойств, вызванную наличием в горячедеформированной стали вытянутых неметаллических включений. При ускоренном охлаждении возникает больше самопроизвольно образующихся центров кристаллизации, поэтому строчечность структуры менее резко выражена.

Свойства нормализованных горячекатаных полуфабрикатов существенно зависят от сечения: чем меньше сечение, тем быстрее произойдёт охлаждение на спокойном воздухе и тем выше будет прочность стали.

Надо помнить, что легированные конструкционные стали с повышенной устойчивостью переохлаждённого аустенита после нормализации приобретают высокую твёрдость, затрудняющую последующую обработку резанием. В связи с этим после нормализации проводят отпуск при температурах, обеспечивающих получение требуемой твёрдости (650 – 7500С), в зависимости от состава стали.

Закалка сталей. В большинстве случаев при закалке желательно получать структуру наивысшей твёрдости и износостойкости, т. е. мартенсит, при последующем отпуске можно понизить твёрдость и повысить пластичность стали.

Надо помнить, что при равной твёрдости структуры, имеют лучшие механические свойства, чем структуры, полученные непосредственно в результате распада аустенита, за исключением нижнего бейнита.

В зависимости от температуры нагрева закалку называют: полной (Тнаг. выше критической температуры А3) и неполной (Тнаг. лежит между критическими температурами А1 и А3).

Доэвтектойдные стали, подвергают полой закалке Тнаг. = А3 +( 30-500С). Такая температура обеспечивает получение при нагреве мелкозернистого аустенита и, соответственно, после охлаждения – мелкокристаллического мартенсита.

Надо помнить, что недогрев до температуры А3 приводит к сохранению в структуре кристаллов доэвтектойдного феррита, что при некотором уменьшении прочности обеспечивает повышенную пластичность закалённой стали.

Заэвтектойдные стали подвергают неполной закалке. Тнаг. = А1 + (30-500С). Структура – мартенсит + цементит. Твёрдость такой структуры выше, чем структура одного мартенсита. Так как сталь предварительно подвергалась сфероидизирующему отжигу, то избыточные карбиды округлой формы не вызывают снижения вязкости.

Высоколегированные инструментальные стали ледебуритного класса для повышения теплостойкости (способность сохранять высокую твёрдость до температур 500-6000С) нагревают при закалке до температур близких к эвтектическим. При этом происходит распад всех вторичных карбидов, аустенит обогащается не только углеродом, но и легирующими элементами, содержащимися в карбидах. В результате получается высоколегированный, а следовательно, и теплостойкий мартенсит.

Если высоколегированные инструментальные стали используют не как теплостойкие, а только как износостойкие, температуру закалки понижают, сохраняя некоторое количество вторичных карбидов нерастворёнными. Это связано с влиянием легирующих элементов на критические температуры стали и с малой скоростью диффузии легирующих элементов в твёрдом растворе.

Охлаждение при закалке. Для получения мартенситной структуры необходимо переохладить аустенит до температуры мартенситного превращения, следовательно, скорость охлаждения должна превышать критическую скорость Uкр..

Для углеродистых сталей Uкр. составляет от 1400 до 4000С/с. Для того чтобы переохладить аустенит таких сталей до температуры мартенситного превращения, необходимо прибегать к очень резкому охлаждению, которое достигается погружением закаливаемых деталей в холодную воду или в воду с добавками едкого натра, так как щелочная среда не вызывает последующей коррозии стальных деталей.

Необходимо помнить, что лучшей является стадия пузырькового кипения охлаждающей жидкости. Чем больше температурный интервал этой стадии, тем интенсивнее охлаждает закалочная среда.

Охлаждение при закалке наиболее просто осуществляется погружением закаливаемой детали в жидкую среду (воду или масло), имеющую температуру 20 – 250С. Однако в некоторых случаях для уменьшения деформации(коробления) деталей или для предотвращения образования трещин условия охлаждения усложняются.

Коробление и растрескивание вызываются значительными остаточными напряжениями, возникающими при закалке. Основной источник напряжений – увеличение объёма при превращении А → М. Модуль упругости в температурном интервале мартенситного превращения достаточно велик, поэтому возникающие из-за объёмных изменений напряжения релаксируют с малой скоростью.

Значительные макроскопические напряжения возникают из-за неодновременности превращения по сечению, а также в закаливаемых деталях сложной формы. Остаточные напряжения уменьшаются при условии одновременного превращения по сечению и понижения скорости охлаждения в интервале температур Мн - Мк.

В практике, для уменьшения величины остаточных напряжений нашли следующие способы охлаждения:

Закалка в двух средах.

Ступенчатая закалка.

Изотермическая закалка.

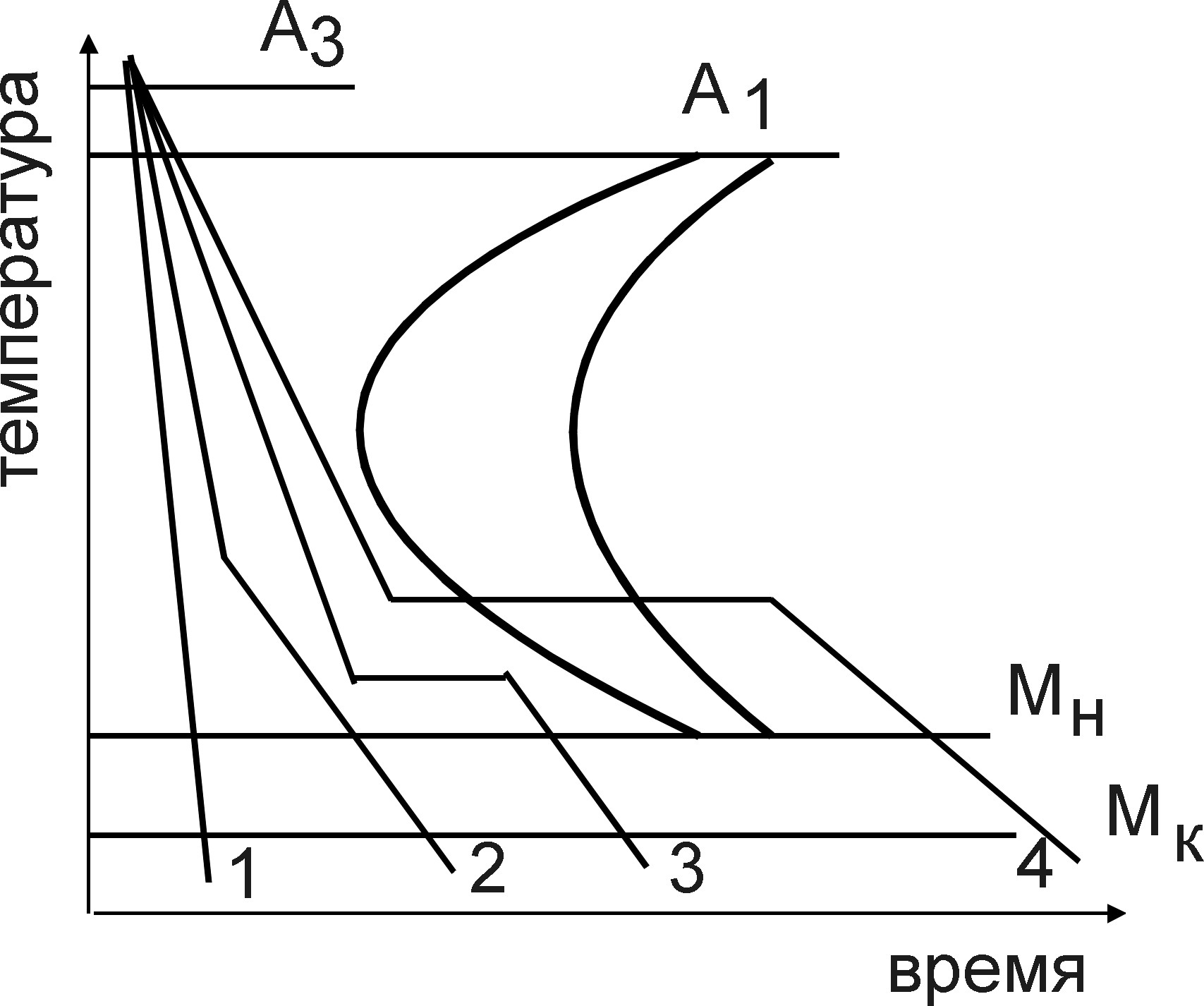

1- обычная закалка; 2- закалка в двух средах; 3- ступенчатая закалка; 4- изотермическая закалка.

Закалка в двух средах. После нагрева под закалку деталь погружают на определённое время в воду, в результате чего достигается быстрое прохождение температурного интервала минимальной устойчивости аустенита, а затем переносится в более мягкую охлаждающую среду, обычно в масло.

Ступенчатая закалка. При ступенчатой закалке деталь, нагретую до температуры закалки переносят в жидкую среду, имеющую температуру на 50 – 100оС выше критической точки Мн закаливаемой стали, и выдерживают небольшое время, необходимое для выравнивания температуры по сечению, а затем окончательно охлаждают на спокойном воздухе.

Получение мартенсита при таком способе охлаждения возможно только в легированных сталях с достаточно высокой устойчивостью переохлаждённого аустенита в интервале температур эвтектойдного превращения.

К ступенчатой закалке прибегают обычно при термической обработке инструментов небольшого сечения из низко- и среднелегированных сталей.

Изотермическая закалка. В некоторых случаях после закалки на мартенсит и последующего отпуска не удаётся получить достаточной прочности вязкости, тогда применяют изотермическую закалку на нижний бейнит, обладающий высокой вязкостью и прочностью. В отличии от ступенчатой закалки деталь выдерживают при температуре на 50 – 100оС выше точки Мн до полного завершения превращения аустенита в бейнит и затем охлаждают на воздухе.

Изотермическая закалка, так же как и ступенчатая, применима только к сталям с достаточной устойчивостью переохлаждённого аустенита.

Для предотвращения коробления изделий, таких, как ножовки, плиты, бритвы и т.д., их охлаждают заневоленными, например, в массивных медных или стальных плитах; скорость охлаждения в этих условиях оказывается меньшей, чем в масле.

Обработка холодом. Обработке холодом подвергают закалённые легированные стали, для которых температура конца мартенситного превращения Мк значительно ниже температуры 20 – 25оС. Вследствие этого, после охлаждения до этой температуры, наряду с мартенситом в структуре оказывается значительное количество остаточного аустенита Аост.. Остаточный аустенит понижает твёрдость закалённой стали и может вызвать нестабильность размеров готовых деталей, так как, будучи нестабильной фазой, способен к распаду при низкой температуре с малой скоростью. Температура Мк легированных сталей изменяется в широких пределах, поэтому при обработке холодом их охлаждают до температур от -40 до -196оС (температура низкого азота). Обработку холодом проводя сразу после закалки, чтобы не успел стабилизироваться Аост..

Обработку холодом подвергают измерительные инструменты, детали подшипников качения, цементированные детали из легированных сталей и ряд других изделий.

Закаливаемость и прокаливаемость сталей – важнейшие характеристики сталей.

Закаливаемость – способность стали повышать твёрдость в процессе закалки и зависит главным образом от содержания углерода в стали. При закалке различных деталей поверхность их, как правило, охлаждается со скоростью, большей Uкр, следовательно, на поверхности образуется мартенсит, обладающий высокой твёрдостью.

Прокаливаемость – способность стали закаливаться на определённую глубину. Условились при оценке прокаливаемости закалёнными считать слои, в которых содержится не менее 50% мартенсита (полумартенситная зона). Установлено, что легированные стали любыми элементами, кроме кобальта, увеличивают прокаливаемость.

Надо помнить, что прокаливаемость стали одной и той же марки в зависимости от: изменения химического состава, размера зерна (температуры нагрева), размера и формы детали и др. колеблется в значительных пределах. В связи с этим в справочниках прокаливаемость стали каждой марки характеризуется полосой прокаливаемости.

Отпуск закалённой стали. Нагрев закалённых сталей до температур, не превышающих А1, называют отпуском.

При отпуске происходит несколько процессов. Основной – распад мартенсита, состоящий в выделении углерода в виде карбидов, кроме того, распадается остаточный аустенит, совершаются карбидное превращение и коагуляция карбидов, уменьшаются несовершенства кристаллического строения α-твёрдого раствора и остаточные напряжения.

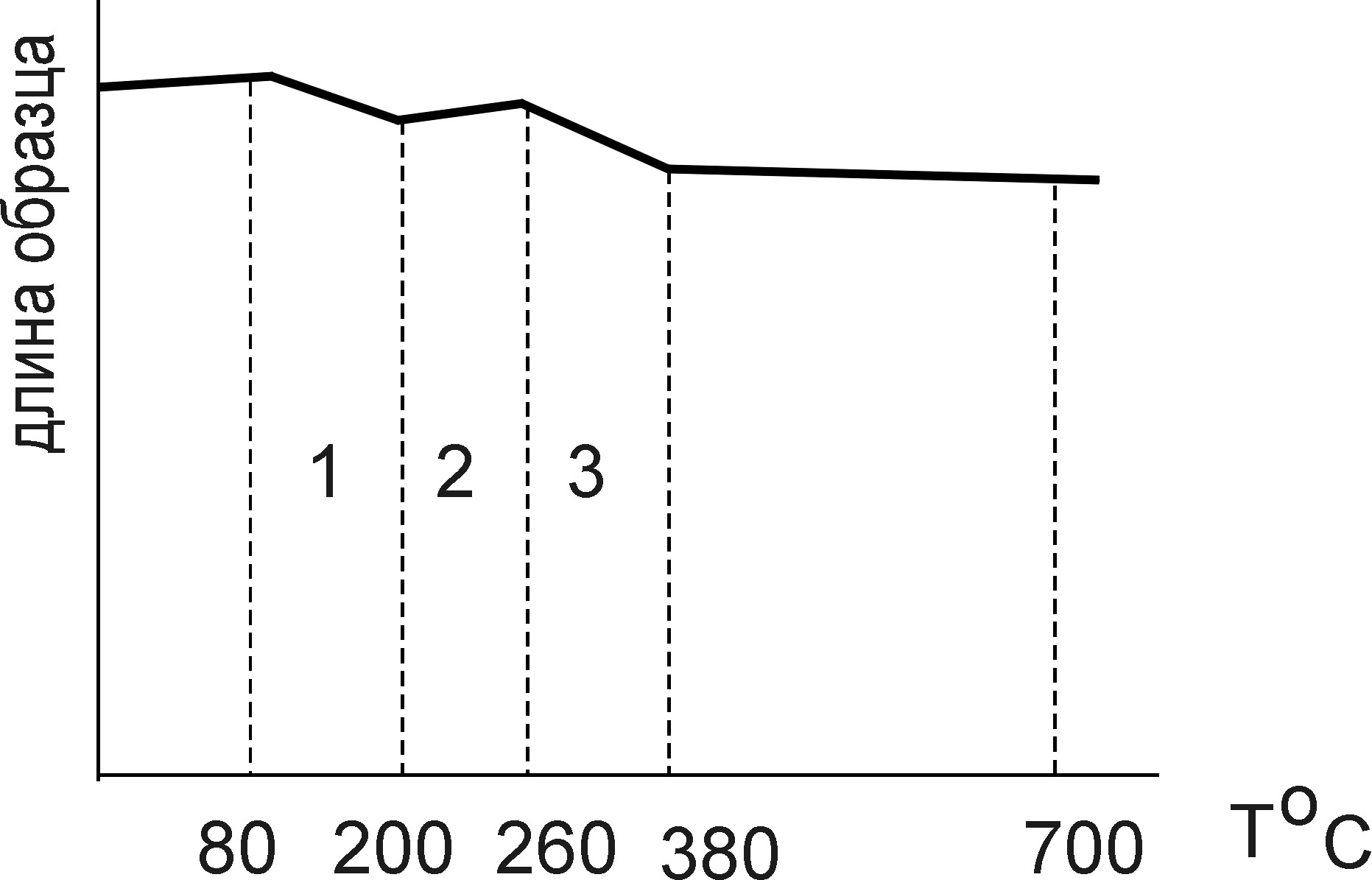

Фазовые превращения при отпуске принято разделять на три превращения в зависимости от изменения удельного объёма стали.

Надо помнить, что распад мартенсита и карбидное превращение вызывают уменьшение объёма, а распад аустенита – увеличение объёма.

В сталях, не содержащих легирующих элементов, первое превращение происходит в интервале температур 80-200оС, второе – 200-260оС, третье – 260-380оС.

Первое превращение. Из мартенсита выделяется часть углерода в виде метастабильного έ-карбида, имеющего гексагональную решётку и химический состав, близкий к Fe2C. Обеднение твёрдого раствора углеродом происходит неравномерно и с очень малой скоростью. Уменьшение количества растворённого углерода снижает тетрагональность мартенсита – длина образца уменьшается.

Содержание углерода в мартенсите в интервале температур первого превращения зависит от исходного количества углерода, тогда как при более высоком нагреве оно определяется лишь температурой.

Второе превращение. Одновременно происходит несколько процессов: продолжается распад мартенсита, распадается остаточный аустенит, начинается карбидное превращение. Распад мартенсита распространяется на весь объём. При распаде остаточного аустенита образуется смесь кристаллов низкоуглеродистого мартенсита и дисперсных карбидов. При карбидном превращении из έ-карбида образуется цементит Fe3C, при этом когерентность (согласование) решёток твёрдого раствора и карбида нарушается.

Если в закаленной стали было много остаточного аустенита, то уменьшение плотности при распаде будет большим, чем увеличение плотности, вследствие выделения углерода из мартенсита. В этом случае длина закалённого образца увеличивается.

Третье превращение. Завершаются распад мартенсита и карбидное превращение. После отпуска при температуре 380-400оС в структуре стали обнаруживается только карбид цементитного типа. Оба указанные процесса вызывают увеличение плотности стали – длина образца уменьшается.

Надо помнить, что ферритно-карбидная смесь, образовавшаяся в конце третьего превращения, весьма дисперсна и имеет примерно такую же твёрдость, как троостит (её называют трооститом отпуска).

Структуру стали, образовавшуюся при температурах первого и второго превращений, называют отпущенным мартенситом.

При более высоких нагревах в углеродистых сталях происходят изменение структуры не связанные с фазовыми превращениями: изменяются форма, размер карбидов и структура феррита. Начиная с температур 400оС происходит постепенное коагуляция и сфероидизация карбидов, уменьшается плотность дислокаций, устраняются границы между пластинчатыми кристаллами феррита, в результате чего зёрна феррита укрупняются и их форма приближается к равноосной. Эти процессы приводят к снятию фазового наклёпа.

Ферритно-карбидную смесь, которая образуется после отпуска при температуре 450-650оС, называют сорбитом отпуска. Дальнейшее повышение температуры до критической точки А1, образуется грубая ферритно-карбидная смесь – зернистый перлит.

Влияние легирующих элементов на процесс отпуска. В процессе отпуска в легированных сталях (Сr, Mo, W, V, Co, Si) происходят следующие процессы:

Затрудняется распад мартенсита: он завершается при нагреве до температуры 450-500оС; карбидообразующие элементы (Сr, Mo, W, V) уменьшают скорость диффузии углерода вследствие химического сродства с ним; легирующие элементы в сталях увеличивают силы межатомной связи в твёрдом растворе. Вследствие этого стали приобретают повышенную сопротивляемость отпуску (теплостойкость).

В сталях с большим количеством карбидообразующих элементов температурой отпуска определяется тип выделяющихся карбидов. При более высоких температурах становится возможным образование специальных карбидов: кристаллы цементита постепенно исчезают, а вместо них появляются более дисперсные специальные карбиды.

Все карбидообразующие элементы замедляют коагуляцию карбидов; наиболее медленно коагулируют специальные карбиды типа М6С и МС, заметное укрупнение таких карбидов происходит при температуре, большей 550-600оС.

Многие легирующие элементы повышают температурный интервал распада остаточного аустенита до 400-580оС.

В зависимости от температурного интервала принято различать три вида отпуска:

Низкий при Т = 120-250оС.

Средний при Т = 350-450оС.

Высокий при Т = 500-680оС.

Продолжительность выдержки при отпуске устанавливается с таким расчётом, чтобы обеспечить стабильность свойств стали.

При низком отпуске инструментов продолжительность отпуска чаще составляет от 30 минут до 2 часов в зависимости от сечения инструмента. Продолжительность отпуска увеличивается до 10-15 час., если температура низкого отпуска не превышает 100-120оС. В этом случае, например, при отпуске мерительного инструмента, когда падение твёрдости нежелательно, такой продолжительный отпуск позволяет исключить объёмные изменения в процессе эксплуатации инструмента.

Продолжительность высокого и среднего отпуска обычно составляет:

От 1 до 2 часов для деталей небольшого сечения;

От 3 до 8 часов для деталей массой от 200 до 1000 кг (диски газовых и паровых турбин, валы и цельнокованые роторы турбин и другие детали большой массы).

Так как структура отпущенной стали формируется в период выдержки при температуре отпуска, интенсивность последующего охлаждения не оказывает влияние на структурное состояние стали. Обычно от температуры отпуска детали охлаждают на спокойном воздухе.

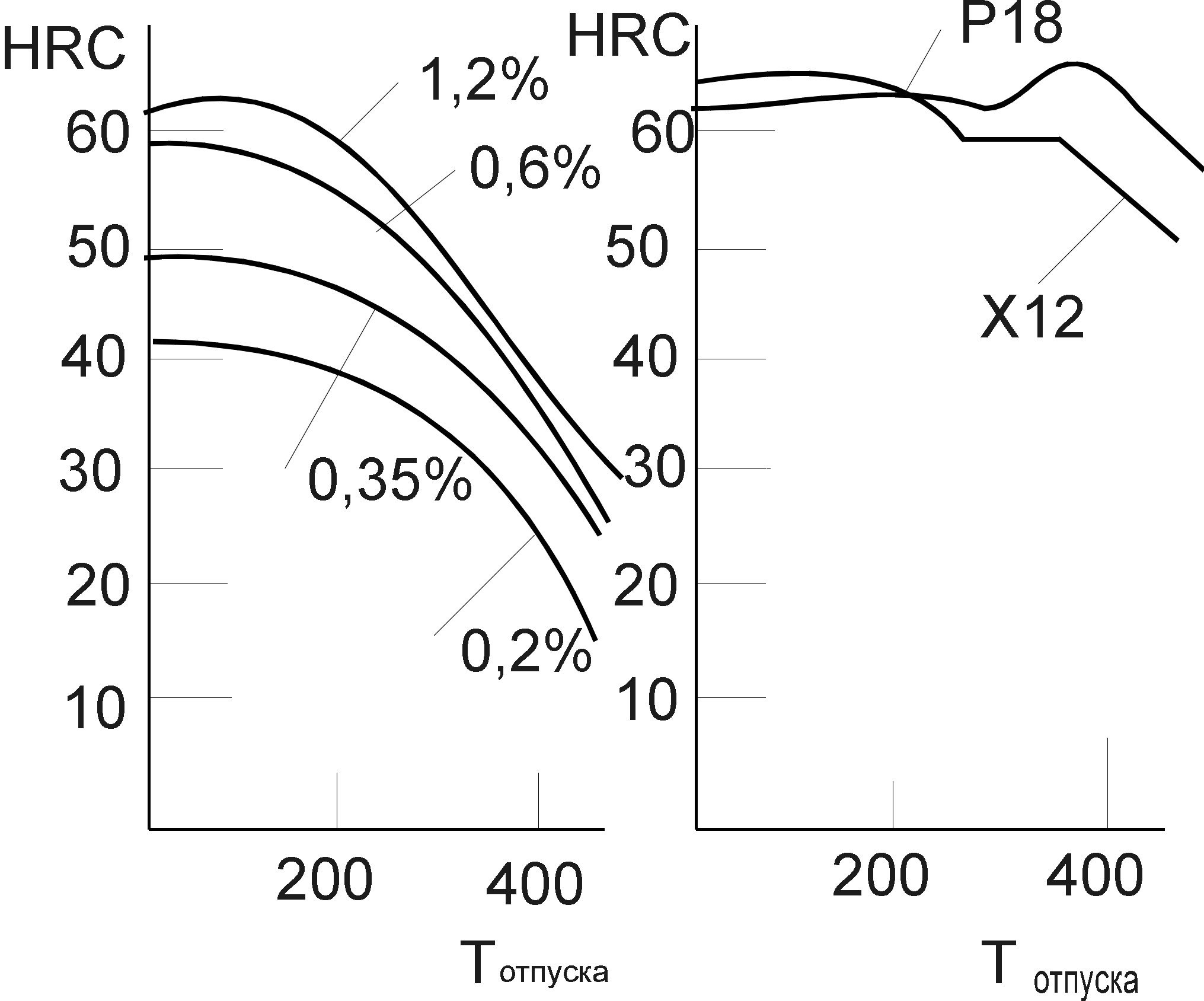

Свойства отпущенной стали. Твёрдость отпущенной стали определяется несколькими факторами:

Уменьшение тетрагональности;

Уменьшение степени фазового наклёпа;

Укрупнение карбидных частиц;

Всё это вызывают снижение твёрдости.

Выделение когерентных кристаллов έ- карбидов и дисперсных кристаллов специальных карбидов;

Распад остаточного аустенита;

Всё это вызывает повышение твёрдости.

В конструкционных сталях, количество углерода в которых обычно не превышает 0,7%, твёрдость снижается непрерывно, однако снижение не велико до температур 100-120оС. В инструментальных сталях с более высоким содержанием углерода эффект твердения вследствие выделения έ-карбида преобладает, поэтому твёрдость при отпуске до 100-120оС несколько увеличивается. Изменение твёрдости углеродистых сталей в интервале температур второго превращения в большей степени зависит от количества остаточного аустенита; например, в стали с содержанием 1,2%С в интервале температур 200-300оС уменьшается интенсивность снижения твёрдости.

Аналогично углеродистым сталям изменяется твёрдость при отпуске низколегированных и среднелегированных сталей, не содержащих карбидообразующих легирующих элементов.

Сильные карбидообразователи сдерживают выделение карбидов железа (Fe3C), поэтому при температуре отпуска до 400-500оС твёрдость снижается незначительно. При температурах выделения дисперсных специальных карбидов в сложно легированных сталях (Cr-W-V, Cr-Mo-V и др.) происходит повышение твёрдости несмотря на уменьшения углерода в мартенсите при температурах выше 400оС.

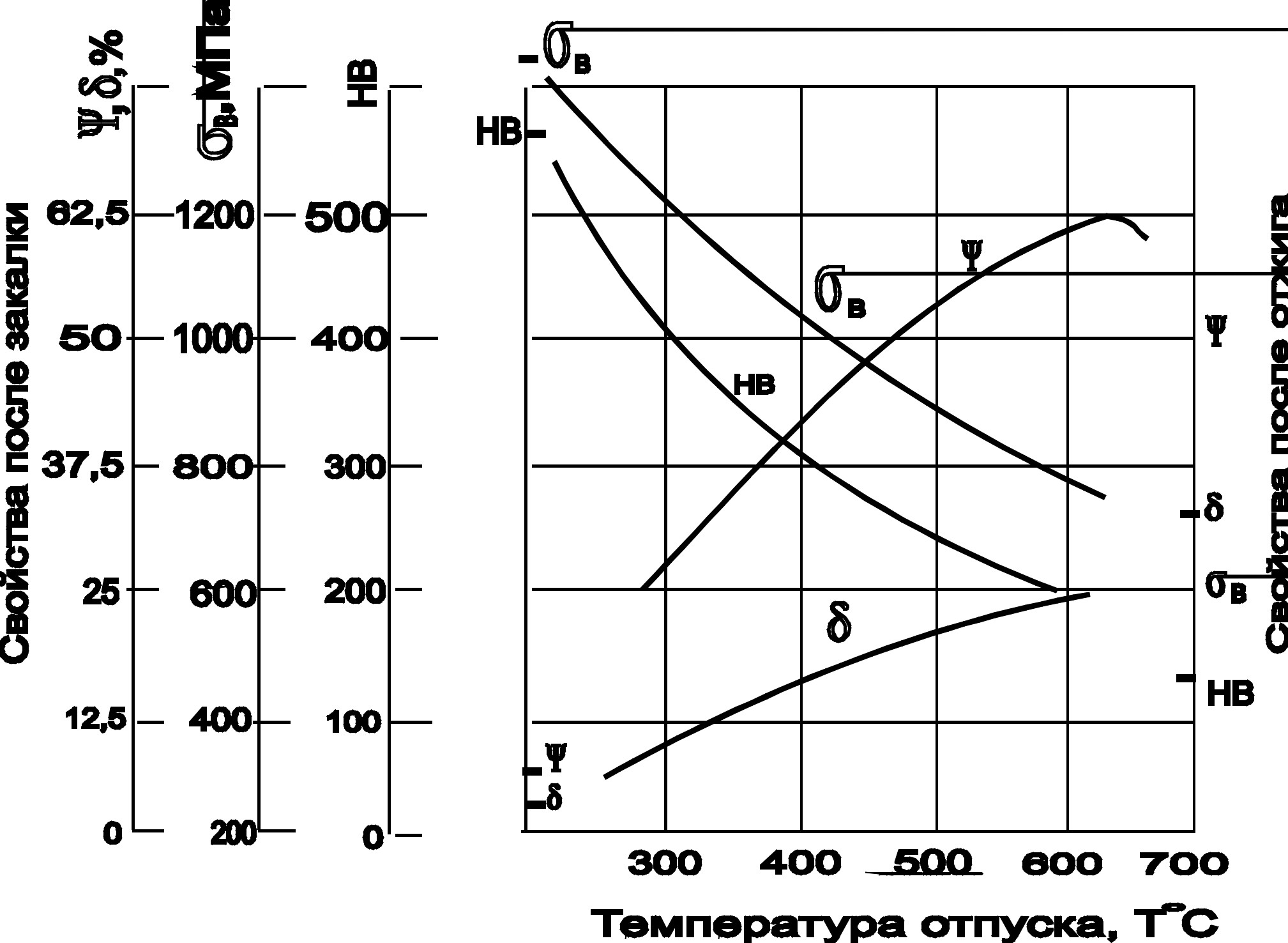

Для закаленных и не отпущенных сталей характерны довольно низкие значения σв, σ0,2, σупр; при отпуске 300оС. При повышении температуры отпуска эти значения монотонно снижаются. Наиболее высокое отношение σ0,2/ σв в конструкционных сталях достигается после отпуска при температуре 300-350оС.

Характеристики пластичности δ и ψ возрастают по мере повышения температуры отпуска.

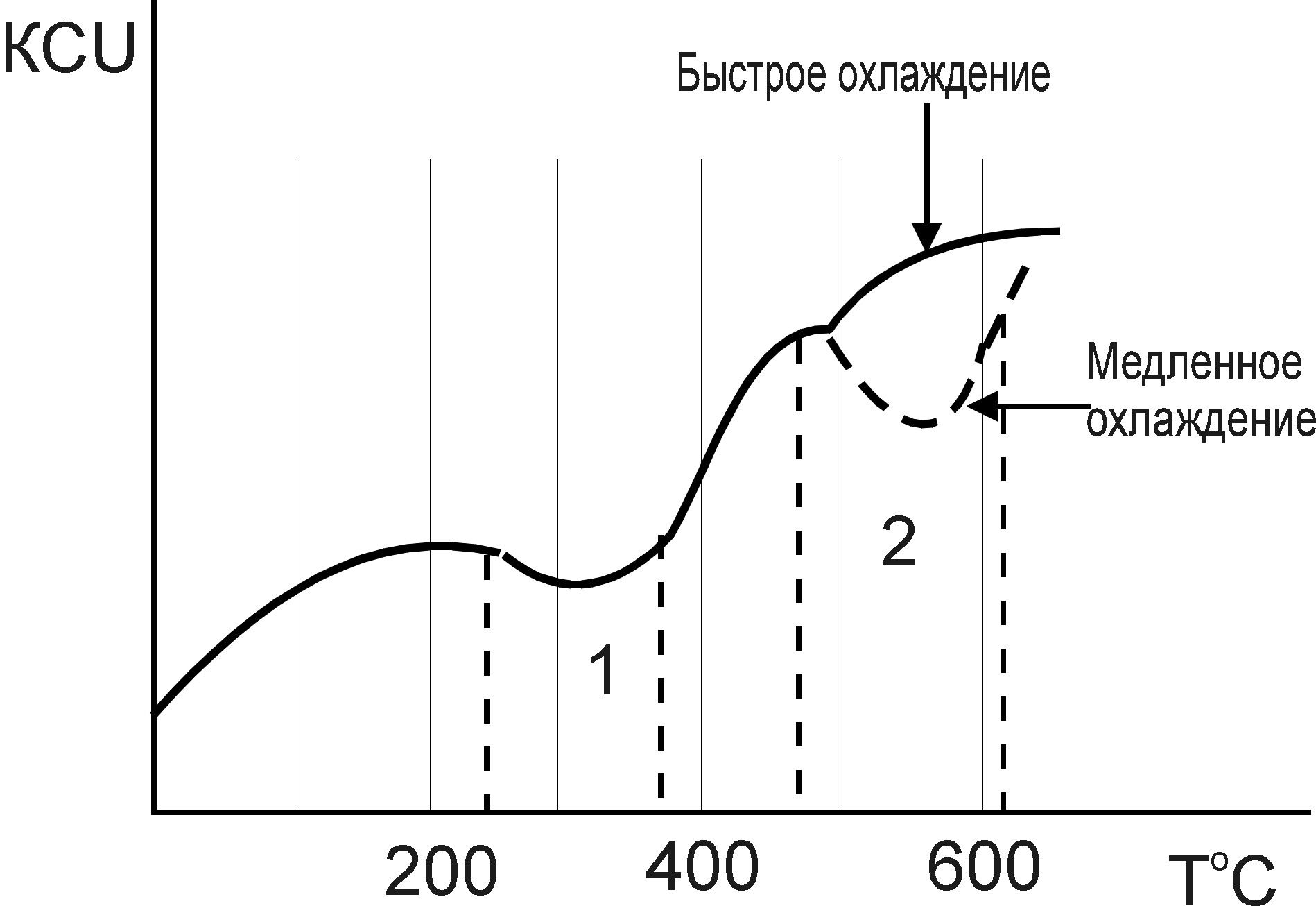

Ударная вязкость (КСU) непосредственно после закалки низкая. С повышением температуры отпуска ударная вязкость возрастает, однако есть два температурных интервала, при которых ударная вязкость конструкционных сталей заметно снижается:

250-350оС – отпускная хрупкость первого рода;

500-600оС – отпускная хрупкость второго рода.

Отпускная хрупкость первого рода наблюдается у всех конструкционных сталей независимо от степени легирования. Отпускная хрупкость второго рода наблюдается только у легированных конструкционных сталей – хромистых, марганцевых, хромоникелевых, хромомарганцевых и ряд др. Отпускная хрупкость второго рода заметно подавляется при быстром охлаждении (в воде или масле) в диапазоне этих температур или сталь дополнительно легируют молибденом или вольфрамом в количестве 0,3 и 1% соответственно.

Комплексную термическую обработку, состоящую из полной закалки и высокого отпуска конструкционных сталей, называют улучшением.

18