- •К омпрессорные машины

- •Значение воздуходувных машин и краткая история развития

- •Области применения и функции компрессорных машин

- •Выбор компрессоров

- •Основные понятия, типы компрессоров

- •Центробежные компрессоры

- •Основные сведения и классификация центробежных компрессоров

- •Некоторые сведения из термодинамики и газодинамики компрессорного процесса

- •Мощность на валу центробежного компрессора

Основные понятия, типы компрессоров

Основное назначение компрессоров состоит в сжатии газов и перемещении их к потребителям по трубопроводным системам.

Компрессоры, применяемые для отсасывания газа из емкостей с вакуумом, сжимающие газ до атмосферного или несколько большего давления, называют вакуум-насосами.

Основными величинами

(параметрами) характеризующими работу

компрессора, являются объемная подача

Q

( исчисляется обычно при условиях

всасывания), начальное p1

и конечное p2

давления или степень повышения давления

![]() ,

частота вращения

и мощность N

на валу компрессора.

,

частота вращения

и мощность N

на валу компрессора.

Компрессоры соответственно способу действия можно разделить на три основные группы: лопастные, объёмные и струйные.

При классификации по конструктивному признаку лопастные компрессоры подразделяются на центробежные и осевые, а объемные на поршневые и роторные. Возможно разделение компрессоров на группы в зависимости от рода перемещаемого газа, вида привода, назначения компрессора.

Центробежные компрессоры

Основные сведения и классификация центробежных компрессоров

Турбокомпрессоры составляют труппу центробежных воздуходувных машин, служащих, как и поршневые компрессоры для сжатия газа до 1,5 – 10 ати.

Принцип действия этих воздуходувных машин такой же, как и центробежного насоса. Разница в том лишь, что в данном случае рабочим телом является газ (воздух). Если же сжатие газа доводится до 3 ати, то мы имеем турбовоздуходувки; если же сжатие газа доводится от З до 10 aти, то это будет турбокомпрессор (центробежный компрессор). В турбовоздуходувках сжимаемый газ (воздух) не охлаждается, а в компрессорах охлаждается.

Главной частью этих машин также является рабочее лопастное колесо, при вращении которого газу сообщается кинетическая энергия, преобразующаяся затем в энергию давления.

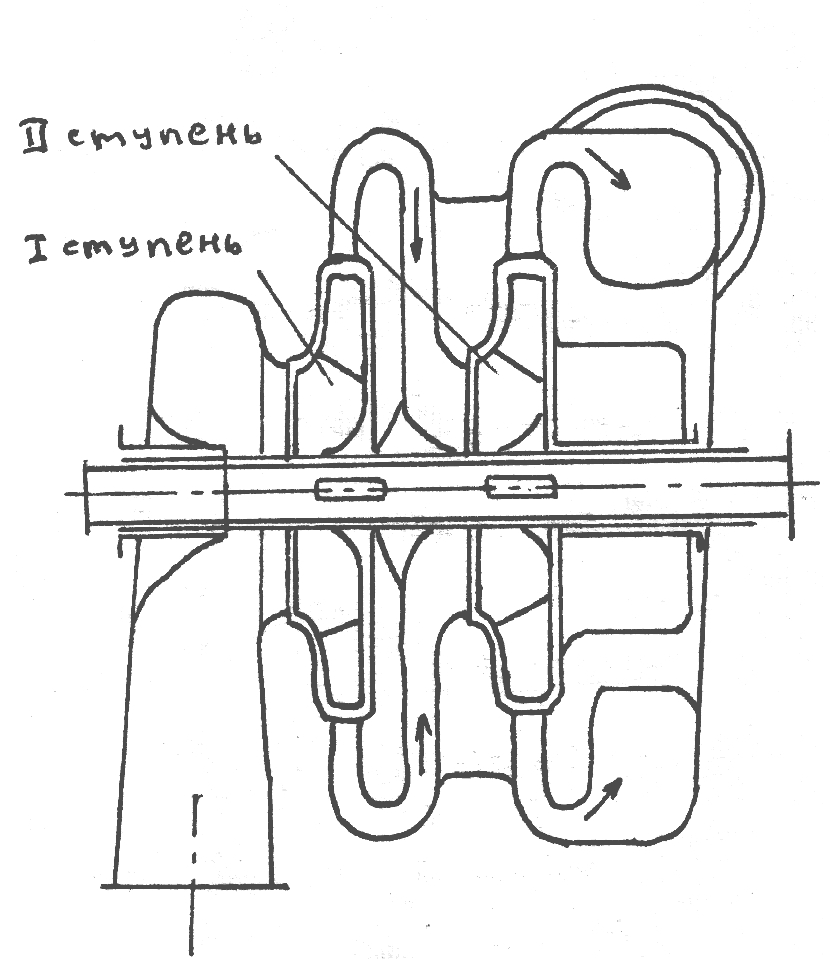

При значительно меньшем объемном весе газа, сравнительно с капельной жидкостью, повышение давления в одном колесе получается небольшое, порядка 1,2 – 1,3 ат. Для получения' большего сжатия газа применяются многоколесные или многоступенчатые турбовоздуходувки и центробежные компрессоры.

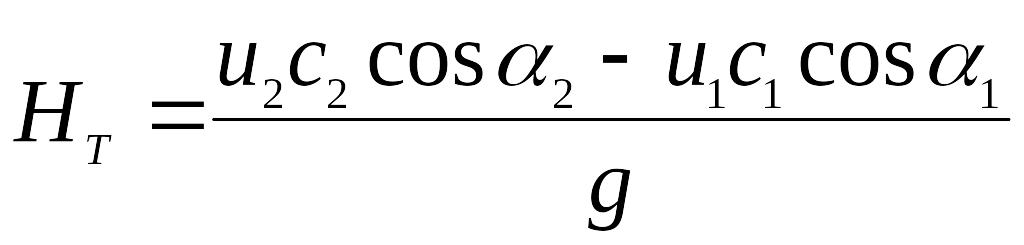

Уравнение Эйлера

справедливо и для

центробежных воздуходувных машин.

справедливо и для

центробежных воздуходувных машин.

Из данного выражения теоретического напора следует что для получения больших давлений требуются большие окружные скорости. Обычно же окружная скорость колес 150-200 м/сек и только для колес, изготовленных из специальных сортов стали, допускается до 400 м/сек.

Кроме этого, сжатие газа сопровождается преобразованием части механической работы сжатия в тепловую энергию. Все это вызывает необходимость применения охлаждения (водяного или воздушного) компрессоров при высокой степени сжатия или устройство их многоступенчатыми. Необходимое число ступеней (колес) определится из условия, что в каждом колесе должно быть одинаковое увеличение давления, а именно: при увеличении давления от начального p1 до конечного рк должно быть равенство:

![]() , (1)

, (1)

откуда, перемножив эти отношения, получим

![]() . (2)

. (2)

Логарифмируя это выражение и делая преобразование, получим формулу для определения требуемого числа ступеней

![]() . (3)

. (3)

Мощность на валу центробежного компрессора или турбовоздуходувки может быть определена, исходя из адиабатного процесса, по формуле

, (4)

, (4)

где Q - производительность в м3/сек;

ηад - полный адиабатный к.п.д., равный отношению адиабатной работы сжатия к работе на валу компрессора;

К - показатель адиабаты.

Для химической промышленности в основном изготовляются 3-, 5- и 7- ступенчатые центробежные компрессоры марки ТК с диаметром колес от 700 до 1300 мм.

В сравнении с поршневыми машинами

турбокомпрессоры (центробежные

компрессоры) имеют более низкий к.п.д.

Однако они имеют ряд следующих преимуществ:

простота и легкость, конструкции,

надежность работы, малые габариты,

уравновешенная работа при непрерывной

подаче газа, отсутствие загрязнения

газа, удобство и простота эксплуатации.

Благодаря указанным преимуществам они

получили широкое распространение в

промышленности.

сравнении с поршневыми машинами

турбокомпрессоры (центробежные

компрессоры) имеют более низкий к.п.д.

Однако они имеют ряд следующих преимуществ:

простота и легкость, конструкции,

надежность работы, малые габариты,

уравновешенная работа при непрерывной

подаче газа, отсутствие загрязнения

газа, удобство и простота эксплуатации.

Благодаря указанным преимуществам они

получили широкое распространение в

промышленности.