- •Контроль качества металлопродукции на примере стального фасонного проката (швеллера)

- •1. Описание объекта исследования

- •2. Контроль точности геометрических параметров

- •Номинальные размеры швеллера № 14п

- •Предельные отклонения по размерам и форме швеллеров

- •Схемы измерений

- •Расчетные погрешности принимаемого метода и средства измерения

- •3. Электронный малогабаритный переносной твердомер тэмп–2

- •4. Контроль прочностных характеристик

- •Соотношение между временным сопротивлением и твердостью

4. Контроль прочностных характеристик

а) Определение твердости по Бринеллю

Твердостью называют свойство материала оказывать сопротивление пластической деформации при контактном воздействии в поверхностном слое. Измерение твердости вследствие быстроты и простоты осуществления, а также возможности без разрушения изделия судить о его свойствах, получило широкое применение для контроля качества металла в металлических изделиях и деталях.

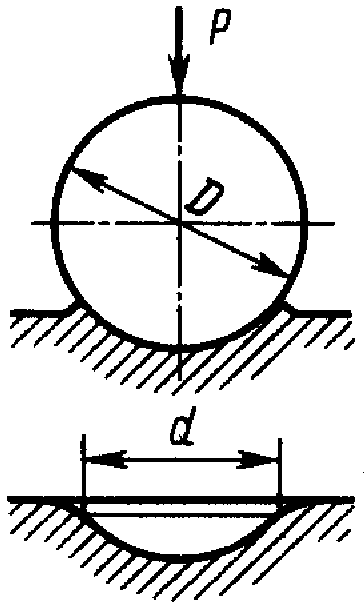

Сущность метода определения твердости по Бринеллю заключается во вдавливании стального шарика диаметром D (мм), в изделие под действием нагрузки Р (кгс) и измерении диаметра отпечатка d (мм), после снятия испытательной нагрузки (рис. 4). Чем меньше диаметр отпечатка, тем выше твердость.

Рис. 4. Схема определения твердости по Бринеллю

Если поверхность отпечатка выразить через диаметр шарика и диаметр отпечатка, то твердость по Бринеллю определяется по формуле:

.

.

Твердость по Бринеллю обозначается цифрами, характеризующими величину твердости и буквами НВ, например “185 НВ”.

Метод Бринелля рекомендуется применять для стали с твердостью не более 450 НВ, а для цветных металлов – не более 200 НВ.

б) Определение прочности стали неразрушающими методами

Определение фактического уровня прочности стали неразрушающими методами основано на определении твердости по Бринеллю (НВ) и соотнесении полученных результатов со значением предела прочности при разрыве (временным сопротивлением) (sв) согласно ГОСТ 22761-77.

Зная класс стали, из которой изготовлен объект исследования, а следовательно, и величину предела прочности (временного сопротивления) можно определить соответствующее значение твердости по табл. 5.

Таблица 5

Соотношение между временным сопротивлением и твердостью

фасонного проката (швеллер № 14) из стали С345 по ГОСТ 27772–88

Класс стали |

Толщина полки, мм |

Временное сопротивление, МПа (кгс/мм2) |

Твердость по Бринеллю, НВ |

С345 |

от 4 до 10 |

490 (50) |

137 |

в) Определение погрешности измерений твердости

Относительная погрешность измерений твердости твердомером «ТЭМП–2» вычисляется по формуле:

|

(5) |

где:

![]() – среднее значение твердости, полученное

измерениями на объекте

исследования;

– среднее значение твердости, полученное

измерениями на объекте

исследования;

![]() – нормативное

значение твердости объекта

исследования

(см. табл. 5).

– нормативное

значение твердости объекта

исследования

(см. табл. 5).

Согласно паспортным данным (см. п. 3б), относительная погрешность измерений твердости твердомером не должна превышать 3 %, в противном случае рассматриваемое изделие выбраковывается.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

Ознакомиться с методикой проведения контроля точности геометрических параметров объекта исследования (см. п. 1 и 2).

Выбрать методы и средства измерений геометрических параметров объекта исследования, подлежащих контролю согласно табл. 2, исходя из условия (1); заполнить табл. 6.

Измерить геометрические параметры объекта исследования, используя схемы измерений из табл. 3. При этом:

размеры и геометрическую форму швеллера контролируют в 2-х крайних сечениях элемента (1, 3) на расстоянии 300 мм от торцов и в среднем его сечении (2);

кривизну швеллера контролируют в плоскости его стенки в размеченных на поверхности элемента точках в количестве n=6;

длину швеллера контролируют в плоскости его полок (1, 3) и стенки (2).

Определить точность измеряемых геометрических параметров, исходя из условия (4); заполнить табл. 7 и 8.

Таблица 6

Геометрический параметр |

, мм |

, мм |

Средство измерения |

, мм |

Проверка условия

|

Высота h |

|

|

|

|

|

Ширина полки b |

|

|

|

|

|

Толщина полки t |

|

|

|

|

|

Перекос полки |

|

|

|

|

|

Прогиб стенки f |

|

|

|

|

|

Кривизна |

|

|

|

|

|

Длина l |

|

|

|

|

|

Таблица 7

№ сеч. |

Геометрический параметр |

|

|

|

|

|

|

Проверка условия

|

мм |

||||||||

1 |

Высота h |

|

|

|

|

|

|

|

2 |

|

|||||||

3 |

|

|||||||

1 |

Ширина верхней полки b |

|

|

|

|

|

|

|

2 |

|

|||||||

3 |

|

|||||||

1 |

Ширина нижней полки b |

|

|

|

|

|

|

|

2 |

|

|||||||

3 |

|

|||||||

1 |

Толщина верхней полки t |

|

|

|

|

|

|

|

2 |

|

|||||||

3 |

|

|||||||

1 |

Толщина нижней полки t |

|

|

|

|

|

|

|

2 |

|

|||||||

3 |

|

|||||||

Продолжение табл. 7

№ сеч. |

Геометрический параметр |

|

|

|

|

|

|

Проверка условия

|

мм |

||||||||

1 |

Перекос верхней полки |

|

|

|

|

|

|

|

2 |

|

|||||||

3 |

|

|||||||

1 |

Перекос нижней полки |

|

|

|

|

|

|

|

2 |

|

|||||||

3 |

|

|||||||

1 |

Прогиб стенки f |

|

|

|

|

|

|

|

2 |

|

|||||||

3 |

|

|||||||

1 |

Длина l |

|

|

|

|

|

|

|

2 |

|

|||||||

3 |

|

|||||||

Таблица 8

Геометрический параметр: кривизна швеллера |

|||||||

№ сеч. |

|

|

|

|

|

|

Проверка условия

|

мм |

|||||||

1 |

|

|

|

|

|

|

|

2 |

|

|

|||||

3 |

|

|

|||||

4 |

|

|

|||||

5 |

|

|

|||||

6 |

|

|

|||||

Сделать вывод по результатам контроля точности геометрических параметров объекта исследования.

Вывод:

Ознакомиться с устройством и работой электронного малогабаритного переносного твердомера ТЭМП–2, а также методикой проведения контроля прочностных характеристик материала объекта исследования с использованием неразрушающих методов (см. п. 3 и 4).

Провести опробование твердомера:

притереть образцовую меру твердости типа МТБ по ГОСТ 9031-78, значение твердости которой составляет 100±25 НВ, к чугунной или стальной массивной плите, таким образом, чтобы не было непосредственного контакта металлических поверхностей. Для этого на ее опорную поверхность нанести тонкий слой смазки ЦИАТИМ-221 по ГОСТ 9433-80 или УТ (Консталин) по ГОСТ 1957-73;

проверить функционирование кнопочной клавиатуры и индикации дисплея, для чего следует провести не менее 3-х измерений на образцовой мере твердости. Если относительная допускаемая погрешность измерений твердости превышает 3 %, то твердомер считается непригодным для эксплуатации.

Измерить среднее значение твердости (Hср) объекта исследования в соответствии с п. 3г. При этом:

твердость швеллера (H) определяют в плоскости его полок в 2-х крайних сечениях (1, 3 и 4, 6) на расстоянии 300 мм от торцов и в среднем сечении (2 и 5);

в каждом сечении необходимо пользоваться средним значением результатов 3-х замеров твердости**, проводимых на расстоянии не менее 3 мм один от другого, повторные измерения в одной и той же точке не допускаются.

Определить относительную погрешность проведенных измерений твердости по формуле (5) и сравнить ее со значением относительной допускаемой погрешности, указанной в паспорте на твердомер «ТЭМП–2» (см. п. 3б); заполнить табл. 9.

Таблица 9

№ сеч. |

|

, НВ |

, НВ |

|

Проверка условия

|

1 |

|

|

|

|

|

2 |

|

||||

3 |

|

||||

4 |

|

||||

5 |

|

||||

6 |

|

Сделать вывод по результатам контроля прочностных характеристик объекта исследования.

Вывод:

Сделать общий вывод по результатам проделанной работы о соответствии или несоответствии (с последующей выбраковкой контролируемой единицы металлопродукции) объекта исследования требованиям к его качеству.

Общий вывод:

1 – среднее арифметическое от значений контролируемых параметров xi, измеренных в различных сечениях.

** При наличии грубых ошибок выполняют дополнительные измерения.