- •Оборудование торговых объектов общественного питания

- •Раздел 1: Детали машин

- •Раздел 2: Элементы электросилового оборудования

- •Раздел 3: Механическое оборудование торговых объектов общественного питания.

- •Раздел 1: Детали машин

- •Механические свойства материалов и машиностроительные материалы.

- •Раздел 2: Элементы электросилового оборудования. Электроприводы.

- •Раздел 3: Механическое оборудование торговых объектов общественного питания.

Раздел 3: Механическое оборудование торговых объектов общественного питания.

Общие сведения о машинах.

Машины делятся на:

Периодического действия.

Непрерывного действия.

По степени автоматизации:

Ручное управление.

Полуавтоматизированные.

Автоматизированные.

По назначению:

Механическое оборудование.

Тепловое оборудование.

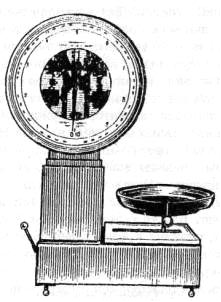

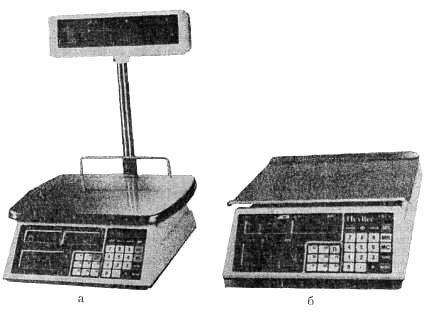

Весоизмерительное оборудование.

Моечное оборудование.

Торговые автоматы.

Холодильное оборудование.

Механическое оборудование:

Универсальное.

Овощерезательное.

Для обработки мяса, рыбы.

Кондитерские производства.

Производство хлеба.

Резательно-измельчительное оборудование.

Оборудование для мытья овощей, посуды.

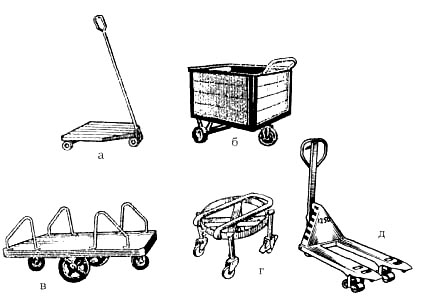

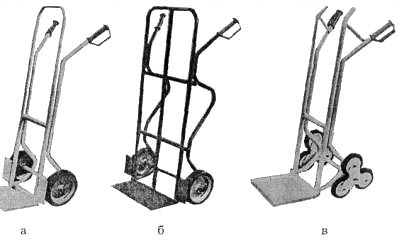

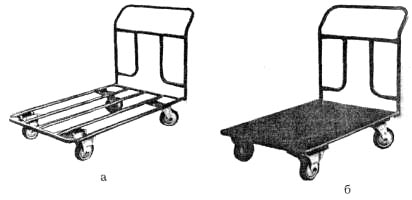

Подъемно-транспортное.

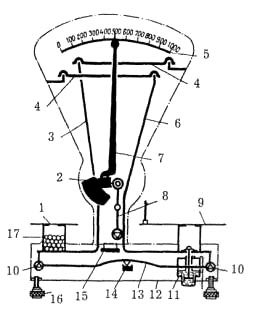

Весоизмерительное.

Тепловое оборудование:

Универсальное (плиты, пароконвектоматы).

Варочное.

Жарочное.

Пекарное.

Водогрейное (кипятильники, водонагреватели).

Оборудование для раздачи пищи.

Холодильное оборудование классифицируется по температуре:

Низкохолодильное (рыба, мясо).

Среднехолодильное (сокоохладители, прилавки, витрины).

Плюсовое (фрукты, вода для питья).

Универсальные кухонные машины.

УКМ - это машина, предназначенная для выполнения двух и более технологических операций.

УКМ=ПМ+СМ+РИ

УКМ - универсальная кухонная машина.

ПМ – привод.

СМ – сменный механизм.

РИ – рабочий инструмент.

Универсальные кухонные машины предназначены для механизации процессов переработки пищевых продуктов на предприятиях общественного питания.

Универсальные приводы имеют цифровые и буквенные обозначения. Первая буква П обозначает привод, вторая – название цеха.

В Универсальных приводах ПУ – 0,6, ПХ – 0,6, ПГ – 0,6, ПМ – 1,1 сменные исполнительные механизмы обозначаются буквами МС – механизм сменный, за которым следует номер сменного механизма и через дефис число, показывающее его производительность.

В зависимости от набора сменных насадок машина УКМ выпускается в восьми исполнениях:

УКМ (полный комплект): мясорубка, овощерезка, взбивалка, просеиватель, рыхлитель, измельчитель, подставка.

УКМ-01: мясорубка, овощерезка, взбивалка, подставка.

УКМ-03 фаршемешалка: подставка, механизм для взбивания и перемешивания.

УКМ-06: подставка, мясорубка, овощерезка.

УКМ-07: мясорубка, взбивалка (с одним бачком), просеиватель, подставка.

УКМ-08: мясорубка, рыхлитель, измельчитель для сухарей и специй.

УКМ-09: подставка, рыбочистка.

УКМ-14: машина для взбивания и перемешивания, бак 25 литров.

Правило безопасной эксплуатации:

К работе на УКМ допускаются лица, достигшие 18 лет, прошедшие инструктажи по охране труда, обучения на рабочем месте, медосмотр.

Проверка оборудования внешний осмотр на соответствие правилам техники безопасности; проверка комплектности оборудования; проверка наличия и исправности защитных ограждений; надежности крепления и отсутствие механических повреждений защитного заземления; проверка исправности электропроводки; осмотр электроаппаратуры и затяжка электроконтактных соединений; проверка работы оборудования и уровня смазки редукторах.

Опасные производственные факторы: электрический ток 380В, движущие части оборудования.

Вредные факторы: шум оборудования, работа стоя.

Технические характеристики:

Овощерезка:

Производительность, кг/час - 200-350,

Габаритные размеры, мм - 410х295х510,

Масса, кг - 16.

Протирка:

Производительность, кг/час - 200-350.

Просеиватель:

Производительность, кг/час - 230,

Число сменных барабанов, шт - 3,

Габаритные размеры, мм - 450х330х550.

Рыбочистка:

Производительность, кг/час - 40,

Габариты, мм - 2100х340х330,

Масса, кг - 46,5.

Мясорыхлитель:

Производительность, шт/час - 1500,

Габаритные размеры, мм - 375х170х235,

Масса, кг - 10.

Изображение УКМ на схемах:

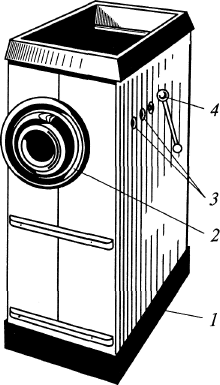

Универсальный привод ПII. Привод состоит из собственно привода ПII и сменных механизмов ММПII – 1, МВПII – 1 и МОПII – 1. Собственно привод ПII состоит из редуктора с картером, электродвигателя, пульта управления и кожуха, который закрывает электродвигатель и установленные под ним магнитный пускатель и тепловое реле.

Вал электродвигателя является одновременно ведущим валом редуктора. Промежуточный вал редуктора вращается в двух шарикоподшипниках , приводной вал – в двух конических роликоподшипниках.

В нижней части поддона картера находится сливное отверстие, закрываемое пробкой, в верхней части корпуса редуктора – отверстие для залива масла, закрываемое пробкой – сапуном. Со стороны противоположной горловине, на картере установлен болт заземления.

Пульт управления установлен в окне кожуха. На панели пульта расположены: пусковая кнопка магнитного пускателя, кнопка возврата теплового реле и рукоятка переключателя скоростей, имеющая три положения.

Универсальный привод ПУ – 0,6.

Привод состоит из собственно привода модели П1 – 0,6 и сменных механизмов.

Привод состоит из соосного двухступенчатого зубчатого редуктора с прифланцованным к нему электродвигателем. Вал электродвигателя является одновременно ведущим валом редуктора. Промежуточный вал редуктора вращается в радиальных шарикоподшипниках, приводной вал – в радиальных шарикоподшипниках со скоростью 170 об/мин. Для исключения осевого смещения вала внутри корпуса установлен упорный шарикоподшипник.

Масло в корпус редуктора заливается через пробку, расположенную в верхней его части. Снизу в корпусе имеется резьбовая пробка для слива масла; боковая пробка служит для показания его уровня.

Универсальные приводы специализированного назначения.

Универсальный привод ПМ – 1,1 для мясных цехов.

В состав привода входят собственно привод модели П1 – 1,1, состоящий из электродвигателя мощностью 1,1 кВт с прифланцованным к нему двухступенчатым зубчатым редуктором, и сменные механизмы. В комплект привода входят следующие сменные механизмы: мясорубка МС2 – 150, фаршемешалка МС8 – 150, размолочный механизм МС12 – 15 и рыхлитель мяса МС19 – 1400.

Универсальный привод ПГ – 0,6 для горячи цехов.

В состав привода входит собственно привод П1 – 0,6 и сменные исполнительные механизмы: мясорубка МС2 – 70, просеиватель муки МС24 – 300, многоцелевой механизм МС4 – 7 – 8 – 20.

Универсальный привод ПХ – 0,6 для холодных цехов.

В состав привода входит собственно привод П1 – 0,6 и сменные исполнительные механизмы: взбивалка МС4 – 20, овощерезка МС18 – 160, механизм МС27 – 40 для нарезки свежих помидоров, огурцов, механизм МС25 – 200 для перемешивания салатов и винегретов, мороженица МС6 – 10 и механизм МС3 – 40 для получения сока.

Правило безопасной эксплуатации:

К работе на УКМ допускаются лица, достигшие 18 лет, прошедшие инструктажи по охране труда, обучения на рабочем месте, медосмотр.

Проверка оборудования внешний осмотр на соответствие правилам техники безопасности; проверка комплектности оборудования; проверка наличия и исправности защитных ограждений; надежности крепления и отсутствие механических повреждений защитного заземления; проверка исправности электропроводки; осмотр электроаппаратуры и затяжка электроконтактных соединений; проверка работы оборудования и уровня смазки редукторах.

Опасные производственные факторы: электрический ток 380В, движущие части оборудования.

Вредные факторы: шум оборудования, работа стоя.

Машины для обработки овощей.

Процесс обработки овощей состоит из следующих операций: сортировка, мойка, очистка, доочистка, сульфитация (для картофеля), измельчение. Все перечисленные операции выполняются в овощных заготовочных цехах. Сортировочные и моечные машины большой производительности на предприятиях общественного питания практически не применяются.

Овощечистки.

Очистка корнеплодов и клубней представляет собой удаление с их поверхности кожуры.

Существуют несколько способов очистки:

Механический (основан на силе трения клубней об абразивные поверхности машин).

Термический (кратковременная обработка температурой 1200-1300 градусов, затем кожицу счищают пиллерами – щетками).

Химический (обрабатывают щелочью, затем счищают кожицу пиллерами).

Гидромеханический (расклинивающее действие воды).

Картофелечистка МОК-150.

Картофелечистка напольная имеет цикл работы 2-е минуты.

Рабочая часть, соприкасающаяся с продуктами, выполненная из нержавеющей части.

Модель стационарно подключается к водопроводу и укомплектована фурнитурой для слива в канализацию.

Машину подключают к системе холодного водоснабжения через гибкий шланг.

Для выгрузки очищенных овощей, не выключая двигателя, открывают дверцу разгрузочного лотка и под действием центробежной силы клубни выпадают в подставленную тару.

Производительность машины — 150 кг/ч.

Машины периодического действия.

Машина для очистки овощей МОО – 1.

Работа машины основана на снятии кожуры с картофеля и других корнеплодов путём механического воздействия очищающих рабочих органов.

Процесс очистки состоит в механическом воздействии на продукт рабочих органов (чаши абразивной и внутренней камеры с отверстиями) и воды. Мезга удаляется через отверстия на дне машины по сливному шлангу в канализацию напрямую или через фильтр-отстойник, приобретаемый потребителем отдельно.

Включение машины производится нажатием кнопки "Пуск". Затем включается вода. Через крышку в воронке загружается предварительно вымытый продукт. Степень очистки определяется визуально. После очистки следует, не выключая машину, отключить воду, открыть дверцу, и продукт, под воздействием центробежной силы выгрузится по лотку в подготовленную ёмкость. Очищенный продукт подвергается дочистке (удаление "глазков" и оставшейся кожуры) вручную.

Место установки машины должно гарантировать сохранность и обеспечивать удобство работы при её эксплуатации и техническом обслуживании, а также должно соответствовать санитарным нормам, требованиям пожарной безопасности и техники безопасности, а также монтажной схемы.

Машина периодического действия.

Картофелечистка непрерывного действия КНА – 600М.

По конструкции и характеру перемещения овощей она сходна с роликовой овощемоечной машиной ММК – 2. В отличие от последней внутренняя поверхность ее рабочей камеры и перегородки между отделениями покрыты абразивными пластинами. На рабочие валики вместо резиновых ребристых трубок надето по 12 абразивных конических роликов, что создает в поперечном направлении волнистую поверхность. В продольном направлении ролики так же образуют волнистую поверхность.

Разгрузочный лоток оборудован поворотной заслонкой, которой можно регулировать скорость выхода очищенных овощей.

Так же проводится сульфитирование картофеля.

Эксплуатация машины МСК – 62 для сульфитации картофеля.

Перед включением машины проверяют исправность электропроводки и надежность заземления. Один раз в неделю в машину заливают концентрированный раствор биосульфита натрия. Перед заполнением машины свежим раствором биосульфита натрия ее промывают водой из шланга.

Оба отсека ванны и дополнительный бак промывают для удаления осевшего на дно крахмала. С наружной поверхности машины смывают раствор, а затем насухо ее протирают. Смазку редукторов и подшипников обновляют каждые 6 месяцев.

Правила безопасной эксплуатации картофелечисток.

Допускаются лица, достигшие 18 лет, прошедшие инструктажи по охране труда, обучения на рабочем месте, медосмотр.

Перед пуском машины производится осмотр, обращая особое внимание на состояние абразивного покрытия, а также санитарное состояние. Затем машину проверяют на холостом ходу. Если машина исправна, то приступают к ее эксплуатации, для чего открывают подачу воды в разбрызгиватель и включают двигатель. Предварительно клубни овощей отсортировывают по размеру и качеству, удаляют камни, чтобы не повредить абразивную поверхность

Загрузку машины производят при включенном двигателе. При этом в машинах типа МОК загрузку клубней можно производить только в соответствии с нормой, установленной в технической документации. В противном случае ухудшается качество очистки, снижается производительность. Запрещается на ходу опускать руки в камеру обработки или устранять неполадки, так как это может привести к несчастному случаю.

После окончания работы машину полностью отключают от электросети, очищают, для чего частично ее разбирают (снимают загрузочную воронку, терочный диск и т. п.), тщательно промывают камеру обработки и протирают наружную поверхность. При промывке следует избегать попадания воды на кнопочную станцию и электродвигатель, так как это может привести к короткому замыканию при включении машины. Периодически нужно проверять состояние абразивной поверхности, поскольку при ее износе резко ухудшается качество очистки.

Машины для нарезки овощей.

Овощерезательное оборудование:

По виду привода:

Ручной

Универсальный

Индивидуальный

По виду рабочего инструмента:

Дисковые

Роторные

Пуансовые (продавливают)

Барабанные

Комбинированные

По расположению овощерезки:

Настольные

Напольные

По расположению ножа:

Под углом

Горизонтально

Вертикально

Привод:

Регулируемый

Нерегулируемый

Виды резанья:

Рубящий

Скользящий

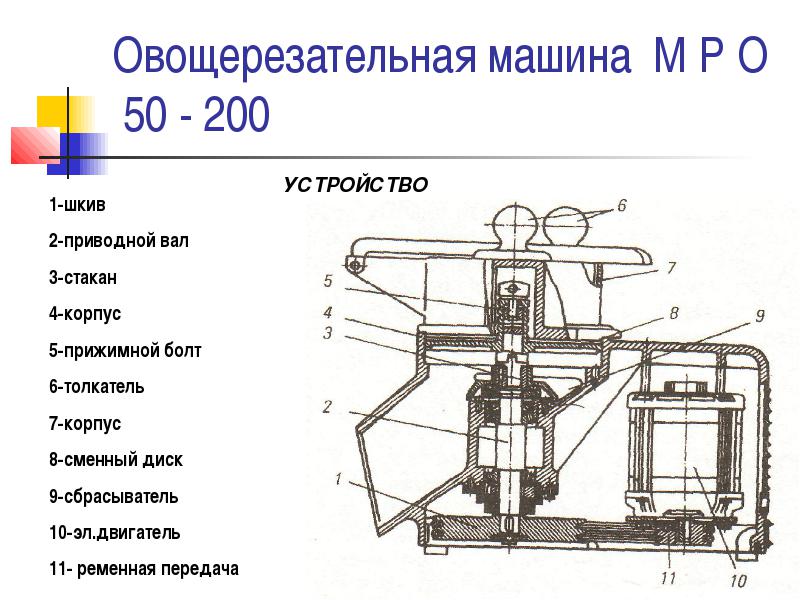

Универсальная овощерезательная машина МРО – 50 – 200.

Машина служит для нарезки овощей кружочками, брусочками, соломкой и шинковки овощей. Машина состоит из корпуса, сменных рабочих инструментов и приводного устройства. Вертикальный приводной вал машины вращается в двух радиально – упорных подшипниках. Вал приводится во вращение электродвигателем через клиноременную передачу.

На верхнем конце приводного вала на шпонке установлен стакан, имеющий в верхней части два выступа для передачи вращения рабочим инструментам. Положение стакана на валу регулируется гайкой и фиксируется винтом.

Рабочий инструмент состоит из корпуса – диска с центральной втулочной частью и укрепленных на нем режущих инструментах. Для выхода нарезанного продукта в диске имеются окна.

Машина комплектуется следующими рабочими инструментами: двумя терочными дисками для нарезки овощей соломкой, комбинированными ножами для нарезки овощей брусочками и соломкой, а так же серповидным ножом для нарезки овощей кружочками.

Рабочие инструменты овощерезки вращаются в цилиндрической части литого корпуса машины, на которую устанавливается съемное ручное загрузочное приспособление, закрепляемое зацепом и фиксатором.

Ручное приспособление состоит из литого корпуса с одним серповидным и двумя круглыми отверстиями и толкателями соответствующей формы.

Машина МРОВ – 160 для нарезки вареных овощей.

В нижней части машины расположен корпус редуктора с прифланцованным к нему электродвигателем. Внутри корпуса находится червячный редуктор.

На верхний, выступающий из редуктора, конец вала насажен двухлопастный нож, зафиксированный фасонной гайкой. Сверху к корпусу редуктора крепится на кронштейне тарелка с двумя разгрузочными окнами. Под окном большего размера установлены две направляющие для установки сменных ножевых решеток и разгрузочный лоток. Окно меньшего размера служит для удаления крошек, образующихся в процессе резания продуктов.

Овощерезка предназначена для нарезки вареных овощей ломтиками и брусочками. Для этой цели к ней прилагается ножевые решетки.

Перед эксплуатацией в машину устанавливают ножевую решетку с ячейками, соответствующими форме нарезки продукта, и надевают крышку с загрузочным бункером.

Принцип работы: вареные овощи загружают в бункер при включенном двигателе и прижимают толкачом к ножевой решетке. Нож, проходя между рамой и торцом горловины, острой гранью отрезает от клубня ломтики, а скошенной нижней гранью продавливает их через ножевую решетку. Из наклонного лотка измельченный продукт попадает в подставленную тару.

Универсальная овощерезательная машина МРО – 400 – 1000.

Машина состоит из привода, двух сменных загрузочных приспособлений – роторного и ручного и сменных рабочих инструментов.

Привод машины, состоящий из электродвигателя, клиноременной передачи и приводного вала, размещен в литом алюминиевом корпусе. Сменные приспособления крепятся к корпусу машины с помощью зацепа и фиксирующей защелки.

Роторное загрузочное приспособление состоит из загрузочной емкости – барабана и ротора. Сменный ножевой блок, состоящий из литой щеки, отрезного ножа и ножевой гребенки с прорезными ножами установлен в проеме боковой поверхности корпуса барабана. Машина комплектуется тремя ножевыми блоками для нарезки овощей брусочками. Сверху барабан закрывается откидной крышкой с загрузочным окном.

При использовании роторного приспособления машину собирают следующим образом: к корпусу машины крепят барабан, внутрь которого на выступающий конец вала надевают ротор, затем к валу винтом с левой резьбой крепят ротор, после чего устанавливают сменный ножевой блок и закрепляют его на корпусе барабана откидным болтом.

Протирочная машина МП – 800.

Привод машины смонтирован литом корпусе. Приводной вал получает вращение от реверсивного электродвигателя через клиноременную передачу. Сбрасыватель данной машины установлен на двух шипах стакана. Передняя часть разгрузочного канала выполнена в виде крышки – лотка, шарнирно соединенного с корпусом.

В расточку корпуса машины устанавливается протирочный или терочный диск, а на приводном валу крепится ротор. Цилиндрическая рабочая камера с воронкой в верхней части опирается на край протирочного диска и прижимается к нему двумя откидными болтами, предохраняя диск от проворачивания во время работы машины. В стенке рабочей камеры имеется люк для выброса отходов, закрываемый крышкой, которая запирается эксцентриковым зажимом с рукояткой.

Машина комплектуется протирочными дисками с диаметром отверстий 3 мм (для творога и вареных овощей, бобовых круп, рыбы, плодов с косточками) и 1,5 мм (для вареных и пропущенных через мясорубку печени и вареных круп). Для протирания плодов с косточками используют ротор. Плоды протираются упругими пальцами нижней части ротора. Верхняя часть ротора – выбрасыватель отходов с лопастями. При протирании ротор вращается по часовой стрелке; лопасти выбрасывателя под действием сил сопротивления продукта отводятся от пальцев. После реверсирования отходы выбрасываются через люк при открытой крышке. Для протирания остальных продуктов используют лопастный ротор, лопасти которого при вращении по часовой стрелке прижимают продукт к протирочному диску, а при вращении против часовой стрелки выбрасывают отходы.

Механизм МС25 – 200 для перемешивания салатов и винегретов.

Механизм входит в комплект универсального привода ПХ – 0,6. В нижней части механизма находится червячный редуктор. Корпус редуктора закрыт крышкой и имеет хвостовик, с помощью которого механизм крепится к приводу. Входной вал – червяк редуктора вращается в подшипниках скольжения – втулках. Для защиты от пыли и вытекания смазки механизм имеет уплотняющее устройство – манжетку.

Рабочей камерой механизма служит бачок емкостью 10 л, выполненный из нержавеющей стали и расположенный наклонно к вертикальной оси.

Исполнительный механизм МС25 – 200 крепится в горловине привода. Затем перемешиваемый продукт загружается в бачок, который после включения электродвигателя начинает вращаться со скоростью 28 об/мин. Для равномерного перемешивания овощей к внутренней поверхности бачка приварены ребра. Длительность цикла перемешивания – 1,5 – 2 мин. Перед выгрузкой продукта выключают электродвигатель, отвинчивают винты - барашки и поворачивают бачок вниз.

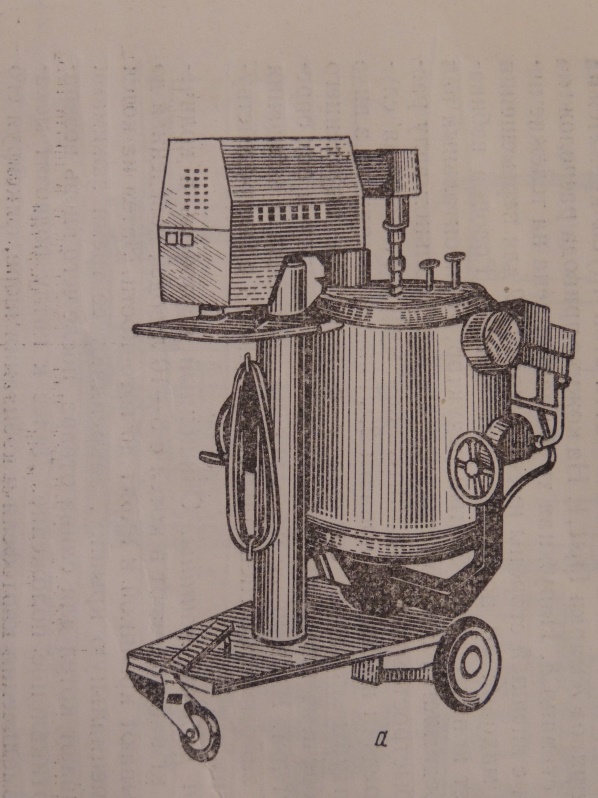

Машина МКП – 60 для приготовления картофельного пюре.

Машина состоит из двух агрегатов: пищеварочного электрического котла марки КПЭ – 60 и механизма для измельчения картофеля и взбивания пюре.

Механизм крепится на трехколесной тележке. Тележка имеет специальное устройство с педалью, фиксирующее ее относительно котла.

Головка взбивателя имеет конический зубчатый редуктор, горизонтальный вал которого соединяется с валом привода. Лопасть выполнена в виде рамки, контуры которой совпадают с контуром внутреннего котла. Поперечные пластины рамки заточены и согнуты под определенным углом. В процессе измельчения картофеля и взбивания пюре котел закрывается специальной крышкой с быстродействующими зажимами.

Принцип работы: очищенный картофель в количестве 30 – 35 кг закладывают в котел с 8 – 10 л воды, доведенной до 70 градусов, закрывают крышкой и варят до готовности. Затем на котел надевают специальную крышку, закрепляют ее тремя зажимами и опрокидывают котел для слива отвара, после чего вновь возвращают в вертикальное положение. Далее к котлу подвозят механизм для измельчения картофеля и взбивания пюре, фиксируя его пружинным фиксатором. После этого с котла снимают крышку и муфтой соединяют опущенный в него взбиватель с вертикальным валом головки взбивателя. Затем котел вновь закрывают специальной крышкой и включают привод машины.

По истечении 2,5 мин в котел через люк заливают остальные компоненты смеси и продолжают процесс приготовления картофельного пюре еще 2,5 мин. По окончании работы машину выключают, а взбиватель отсоединяют. После нажатия на педаль механизм откатывают, вынимают из котла взбиватель и производят разгрузку продукта.

Эксплуатация машин для нарезки, перемешивания и протирания овощей.

Допускаются лица, достигшие 18 лет, прошедшие инструктажи по охране труда, обучения на рабочем месте, медосмотр.

Производят внешний осмотр машин, проверяют исправность и надежность заземления, прочность крепления рабочих инструментов, бункера и воронки. Затем включают привод машины и проверяют ее работу на холостом ходу. Овощи предварительно подготавливают. Загрузку овощей производят после включения двигателя. Запрещается проталкивать или поправляют застрявший продукт руками при включенном двигателе. Вовремя производить заточку ножей. После окончания работы привод выключают, разбирают машину и промывают все ее части до полного удаления остатков продукта, затем их просушивают и смазывают кромки ножей пищевым несоленым жи

Машины для обработки мяса и рыбы.

Машины для обработки мяса:

Пилы электрические:

Стационарные (220V)

Ручные (24V)

Дисковые ножи

Мясорубка:

По виду привода: ручной, универсальный, индивидуальный.

По расположению: напольные, настольные.

Мясорыхлитель (железные фрезы, по 37 на валу; есть гребенки, чтобы сухожилия не наматывались на фрезы; функции: рыхление мяса, сращивание маленьких кусков мяса в большие)

Устройство для нарезки на бефстроганов (несколько дисковых ножей; есть пластмассовые серьги)

Волчок (стоит заостренный шнек, перемалывает очень мелко)

Куттер (чаша, а внизу большие ножи)

Мясорубки.

Мясорубка МИМ – 82.

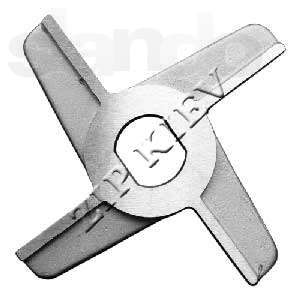

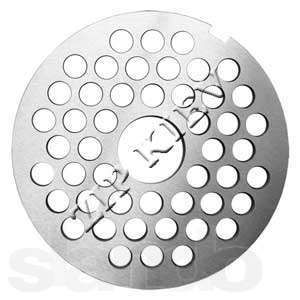

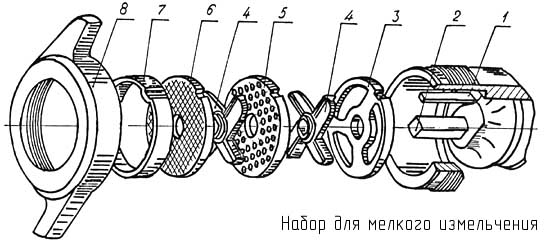

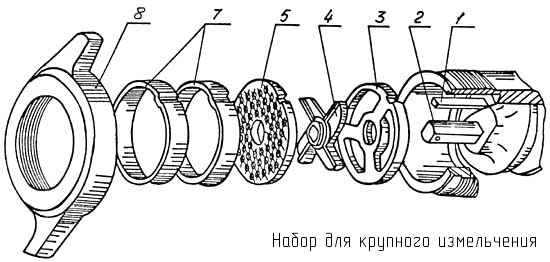

Мясорубка состоит камеры обработки и размещающихся в ней рабочих инструментов – шнека, ножей, решеток, а так же станины и привода. Диаметр решеток составляет 82 мм.

Машину устанавливают на столе и закрепляют 4 винтами. В корпусе мясорубки с внутренней стороны имеются винтовые бороздки, улучшающие подачу продукта и исключающие его прокручивание.

Рабочие части мясорубки:

Корпус (есть выступ для фиксации инструментов)

Шнек:

Палец (вначале)

Винтовая часть (в середине): выступы (гребни; расстояние между гребнями – шаг (переменный), служит для того, чтобы создавать давление на куски мяса при входе их на рабочие инструменты) и углубления

Хвостовик (в конце)

На палец шнека ставится:

Подрезной нож (режущими кромками наружу)

Двусторонний четырехлопастный нож (режущими кромками по направлению движения шнека)

Ножевая решетка с крупными отверстиями

В зависимости от рубки:

Крупная рубка:

Два упорных кольца

Нажимная гайки (завинтить до упора, отвинтить назад на 0,5 оборота, включить мясорубку на холостом ходу, понемногу завинчивать назад, пока двигатель не загудит)

Мелкая рубка:

Двусторонний четырехлопастный нож

Ножевая решетка

Упорное кольцо

Нажимная гайка

Принцип работы: после сборки машины включают двигатель. Продукт закладывают в загрузочную чашу и проталкивают толкачом. В чаше продукт захватывается вращающимся шнеком и, уплотняясь благодаря убывающему шагу винтовой линии шнека, продвигается к режущим парам. Подойдя к подрезной решетке сплошной массой, продукт продавливается через нее и подрезается вращающимся двусторонним ножом. Срезанный продукт прижимается к отверстиям первой ножевой решетки и частично вдавливается в них. Вторичный срез производится тем же двусторонним ножом. Отрезанные в виде призмочек частички продукта направляются в разгрузочное отверстие, а если мясорубка собрана для более мелкого измельчения мяса – продолжает измельчаться вторым двусторонним ножом.

Мясорубка МИМ – 105.

Электродвигатель мясорубки расположен в нижней части корпуса машины (мясорубка напольная).

Основанием машины служит чугунная плита с отверстиями под анкерные болты и болтом заземления. К основанию крепится рама корпуса, выполненная из уголковой стали и облицованная стальными листами. На облицовке другой боковой стенки укреплены кнопочная станция и сигнальная лампа.

Конструкция рабочих инструментов мясорубки та же, что и у МИМ – 82. Шнек выталкивается из корпуса вилкой, которая закреплена внутри корпуса на валике с рукояткой.

Эксплуатация мясорубок. Допускаются лица, достигшие 18 лет, прошедшие инструктажи по охране труда, обучения на рабочем месте, медосмотр. Правильно выполнять сборку мясорубок. Правильно закручивать нажимную гайку. Своевременно затачивать режущие пары. Не измельчать сухари! По окончанию работы мясорубку разбирают, снимают с привода, хорошо промывают горячей водой, просушивают и во избежание коррозии смазывают пищевым жиром режущие кромки. Наружные поверхности привода протирают сухой тканью. Один раз в 6 месяцев меняют смазку. Нельзя проталкивать продукт в горловину мясорубки руками!

Машины для рыхления мяса.

Мясорыхлительный механизм МС19 – 1400.

Механизм входит в комплект универсальных приводов ПМ – 1,1 и ПУ – 0,6. Состоит он из корпуса, каретки и кожуха с загрузочной воронкой. К корпусу машины винтами крепится хвостовик, в подшипниках которого вращается приводной вал. На проточенном конце вала закреплена шестерня, которая входит в зацепление с зубчатым колесом одного из валиков. На другой валик насажено второе зубчатое колесо. Валики вращаются с одинаковой скорость, но в противоположных направлениях. Рабочие инструменты выполнены в виде двух параллельных валов, на которые надето по 37 дисковых ножей – фрез, разделенных кольцами. Каретка, предназначенная для крепления рабочих инструментов, состоит из двух половин. В рабочем положении обе половины каретки скреплены петлями и защелками. При разборке машины защелки поднимаются, одна половина каретки поворачивается относительно другой на 90 градусов и штифты одной половины выходят из пазов другой. Каждая половина каретки имеет паз для установки гребенки. Гребенки предотвращают наматывание кусков мяса и сухожилий на рабочие инструменты.

Принцип работы: порционные куски мяса, опущенные в загрузочную воронку, захватываются вращающимися навстречу один другому ножами – фрезами. При этом происходит разрушение волокон соединительной ткани и увеличение поверхности кусков мяса. На рыхлителе можно сращивать небольшие куски мяса.

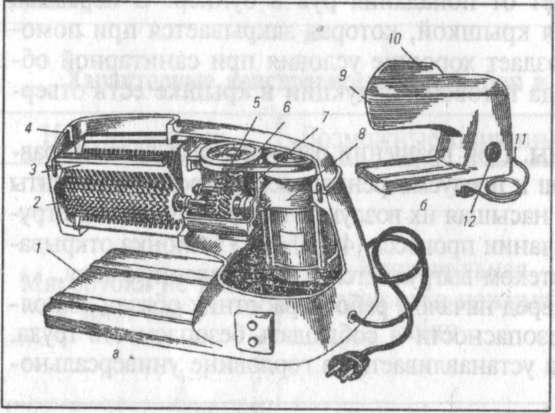

Машина для рыхления мяса МРМ – 15.

Корпус машины, основание и крышка выполнены из алюминия и покрыты нитроэмалевой краской. Внутри корпуса находятся рабочие инструменты и приводное устройство, состоящее из электродвигателя однофазного тока, клиноременной передачи, червячного редуктора и двух зубчатых цилиндрических колес. Червячный редуктор снижает число оборотов с 1350 до 90 в минуту. Рабочие инструменты машины состоят из двух параллельных валов с насаженными на них дисковыми ножами – фрезами. Все детали, соприкасающиеся с обрабатываемым продуктом, выполнены из стали. Валы получают вращение от зубчатых полумуфт с помощью находящихся на их концах штифтов. Крепятся валы с фрезами на каретке, состоящей из двух половин, соединяемых вместе петлями и защелками.

Эксплуатация машин для рыхления мяса.

Допускаются лица, достигшие 18 лет, прошедшие инструктажи по охране труда, обучения на рабочем месте, медосмотр. Необходимо своевременно затачивать фрезы. Сборку машины производят в такой последовательности. Сначала собирают каретку. Затем устанавливают каретку в корпус машины. Каретку закрывают кожухом с воронкой или крышкой с воронкой. Хвостик корпуса укрепляют в гнезде универсального привода двумя винтами. Работу собранной машины проверяют на холостом ходу. Приступают к работе. Для этого под разгрузочное окно устанавливают приемную тару и опускают нарезанные порционные куски мяса в загрузочную воронку. После окончания работы электродвигатель включают, а каретку вынимают из машины и разбирают. Рабочие инструменты тщательно промывают в горячей воде волосяной щеткой до полного удаления остатков продукта. Кожух машины или крышку также промывают водой, а корпус машины протирают влажной тканью. Фрезы смазывают пищевым несоленым жиром.

Фаршемешалки.

Фаршемешалка МС8 – 150.

Фаршемешалка приводится в действие универсальным приводом ПМ – 1,1. Алюминиевый полый цилиндрический корпус механизма с одной стороны закрывается крышкой, с другой стороны к нему прикреплен хвостовик. Сверху расположена загрузочная воронка. Установленная в воронке решетка препятствует попаданию рук в камеру обработки. Крышка крепится к корпусу с помощью гаек – звездочек. Для выхода готового фарша в крышке имеется отверстие, закрываемое заслонкой.

Фаршемешалка к многоцелевому механизму МС4 – 7 – 8 – 20.

Механизм приводится в действие универсальным приводом ПУ – 0,6. Для перемешивания фарша к кронштейну многоцелевого механизма крепится стальной бачок с двумя ушками, которыми он опирается на кронштейн. Крепятся ушки двумя откидными болтами. Кроме ушек к бачку приварен уголок, входящий в прорезь кронштейна и удерживающий бачок от раскачивания. Фарш перемешивается мешалкой при установке переключателя скорости в положение «медленно».

Эксплуатация фаршемешалок.

Допускаются лица, достигшие 18 лет, прошедшие инструктажи по охране труда, обучения на рабочем месте, медосмотр.

Перед началом работы хвостовик фаршемешалки укрепляют в горловине универсального привода винтами. Затем вставляют в корпус вал, закрывают крышку и закрепляют ее гайками.

Перед включением привода проверяют наличие предохранительной заслонки в загрузочной воронке машины. Окончив сборку, включают привод машины на холостом ходу.

По окончании перемешивания заслонка поднимается вверх и готовая масса выталкивается вращающимися лопастями в подставленную тару.

После окончания работы фаршемешалку разбирают, снимают с привода, тщательно освобождают от прилипшего фарша, промывают горячей водой и просушивают.

Размолочные механизмы.

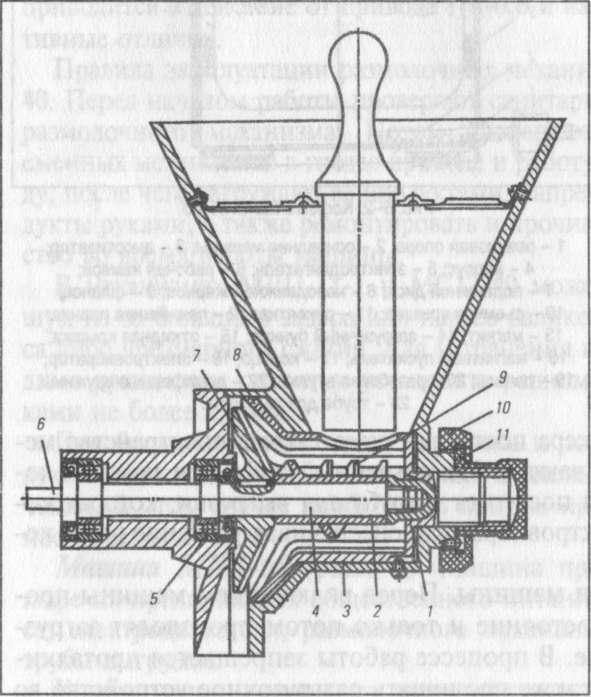

Размолочный механизм МС12 – 15.

Механизм используется для измельчения хрупких продуктов – сухарей, перца. В действие он приводится универсальным приводом ПМ – 1,1. Состоит механизм из корпуса и крышки – хвостовика, в подшипниках которой вращается вал. На входящий в корпус конец горизонтального вала со шпонкой надеты терочный диск с рифленой поверхностью и шнек. К терочному диску шнек прижимается специальной гайкой. Внутрь корпус вставляется терочный барабан, имеющий рифленую поверхность. На выступающую из корпуса резьбовую часть терочного барабана навинчивается регулировочная гайка, при вращении которой происходит перемещение барабана вдоль оси вала. В результате этого перемещения меняется зазор между барабаном и терочным диском и соответственно изменяется степень измельчения сухарей.

Положение регулировочной гайки фиксируется нажимной гайкой.

Принцип работы: из загрузочной воронки продукт поступает в камеру обработки, измельчается шнеком и подается им в зазор между неподвижным терочным барабаном и вращающимся терочным диском, где происходит его окончательное измельчение. Измельченный продукт высыпается в загрузочное отверстие.

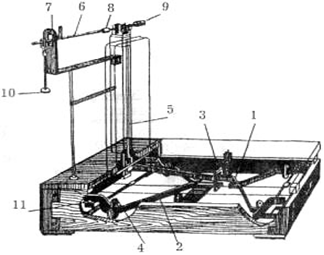

1– цилиндрический хвостовик; 2 – шнек; 3 –корпус; 4 – вал; 5 – шарикоподшипники; 6 –хвостовик; 7 – вращающийся жернов; 8 – неподвижный жернов; 9 – лопасти; 10 – накидная гайка; 11 – регулировочная гайка.

Эксплуатация размолочных механизмов.

Допускаются лица, достигшие 18 лет, прошедшие инструктажи по охране труда, обучения на рабочем месте, медосмотр. Степень помола регулируется гайкой. Для получения мелкого помола регулировочную гайку поворачивают влево, более крупного – вправо.

Перед включением привода проверяют наличие предохранительной заслонки и толкача, после чего включают привод и проверяют работу машины на холостом ходу.

Проталкивать продукт руками запрещается. Запрещается также во время работы машины ремонтировать или прочищать разгрузочное отверстие.

Машины для формовки котлет.

Машина МФК – 2240 для формовки котлет.

Машина состоит из корпуса, привода, крышки стола с загрузочным бункером, бункера для панировочных сухарей, формующего стола и ряда других деталей и узлов.

Внутри литого алюминиевого корпуса находится привод, представляющий собой электродвигатель, прифланцованный к червячному редуктору. Лопастный винт вращается в неподвижном бункере и направляет котлетную массу к отверстию в его днище.

Рабочим инструментом машины служит формующий стол, выполненный в виде круглого диска с тремя ячейками. Движение формующему столу передается вертикальным валом, который получает вращение от зубчатого колеса. Внутрь ячеек стола вставлены поршни, которые совершают возвратно – поступательное движение в вертикальном направлении.

Масса изделий изменяется регулировочным финтом, выведенным на поверхность формующего стола. При повороте винта в том или ином направлении штифт, навинченный на его нижний конец, перемещается вверх или вниз. Направление вращения винта указано на его головке двумя буквами: Б – больший вес, М – меньший вес.

Крышка стола с загрузочным бункером для фарша крепится к корпусу гайками. Бункер для панировочных сухарей вставляется в круглое отверстие крышки стола.

Принцип работы: вращающийся формующий стол поочередно подводит ячейки с поршнями под бункер с сухарями, бункер с котлетной массой и к сбрасывателю.

Поршни поочередно опускаются сначала под бункер с сухарями, заполняя ими пространство над поршнем, затем под бункером с котлетной массой, заполняя образовавшееся над поршнем свободное пространство. Глубина опускания поршня зависит от положения регулировочного винта и планки. Регулировка позволяет изменять массу изделий в пределах от 45 до 95 г.

При дальнейшем вращении стола хвостовики поршней, скользя по участку подъема кулачка, поднимает поршни и выталкивают изделие на поверхность стола под сбрасыватель. Ролик формующего стола поворачивает кулачок сбрасывателя, и изделие сталкивается на приемный лоток. Сбрасыватель одновременно очищает вращающийся лоток от крошек.

Эксплуатация машин для формовки котлет.

Допускаются лица, достигшие 18 лет, прошедшие инструктажи по охране труда, обучения на рабочем месте, медосмотр. Собирают машину следующим образом. Поверхность кулачка смазывают пищевым несоленым жиром. Затем на машину устанавливают формующий стол, ввинчивают в него регулировочный винт, после чего надевают на шпильку сбрасыватель и закрепляют его гайкой. Поверх формующего стола надевают крышку с загрузочным бункером и закрепляют его двумя гайками сверху и одной снизу. На штифте в загрузочном бункере укрепляют лопастный винт, а в отверстие крышки вставляют бункер для сухарей.

После сборки машину проверяют на холостом ходу. В один бункер закладывают 10 кг котлетной массы, а в другой – 400 г панировочных сухарей. Для приема изделий рядом с машиной устанавливают лотки, посыпанные панировочными сухарями. Изделия взвешивают и при необходимости производят повторную регулировку винта.

После окончания работы производят частичную разборку машины: снимают бункер, лопастный винт, сбрасыватель, формующий стол, тщательно промывают их горячей водой и просушивают. После просушивания трущиеся и подверженные коррозии места смазывают пищевым несоленым жиром. Корпус машины протирают влажной тканью

Рыбоочистительная машина.

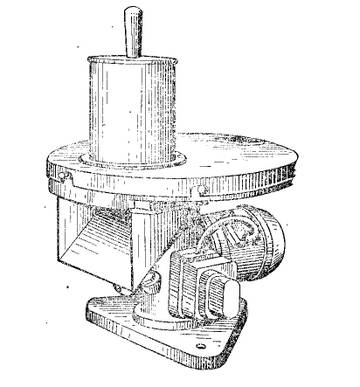

Рыбоочистительная машина РО – 1М.

Машина состоит из следующих основных частей: скребка с рукояткой, гибкого вала и электродвигателя. Скребок выполнен из нержавеющей стали в виде фрезы с продольными спиральными зубьями. Конец скребка имеет форму усеченного конуса с шероховатой поверхностью, с помощью которого производят очистку тушки в труднодоступных местах. Для предотвращения разлетания чешуи скребок закрывается кожухом. Рукоятка скребка выполнена из электроизоляционного материала. Внутри нее в подшипниках вращается промежуточный вал, в который ввинчен скребок.

Подшипники заполняются смазкой. Во избежание ее просачивания промежуточный вал с двух сторон уплотняется сальниковыми уплотнениями, находящимися в гайках.

Гибкий вал проходит внутри предохранительного рукава и передает крутящий момент от электродвигателя к промежуточному валу. От резких перегибов гибкий вал защищен пружинами, установленными около рукоятки скребка и двигателя. Крепится двигатель к столу кронштейном; включение двигателя производится тумблером.

Принцип работы: рыбу укладывают на разделочную доску и, придерживая левой рукой за хвостовой плавник, правой водят скребком по тушке от хвостовой части к головке. Затем рыбу очищают с другой стороны и в труднодоступных местах.

а - общий вид: I - фреза; 2 - рукоятка; 3 - гибкий вал; 4 - электродвигатель; 5 - кронштейн; -разрез: 6 - вал скребка; 7 - предохранительный кожух; 8 - шарошка

Эксплуатация рыбоочистительных машин.

Допускаются лица, достигшие 18 лет, прошедшие инструктажи по охране труда, обучения на рабочем месте, медосмотр. После окончания работы скребок промывают в горячей воде при включенном двигателе, затем протирают и смазывают тонким слоем подсолнечного масла. Один раз в год смазывают подшипники промежуточного вала скребка и крышки двигателя. Для этого машину разбирают в следующей последовательности: отвинчивают накидную гайку, вынимают палец гибкого вала, вывинчивают скребок и переднюю гайку и вынимают вал с подшипником. Последний промывают керосином и заполняют консталином.

Машины для приготовления теста и кремов.

Просеиватели.

Просеивание муки происходит под действием силы тяжести.

Существует два принципа:

Сила тяжести p=mg

Центробежная сила Fцентр=mR

Где F – центробежная сила,

m – масса частицы,

R – радиус барабана,

W – угловая скорость вращения.

Просеивают муку, соль, крупы, семена подсолнуха, сахар.

При просеивании муки ее насыщают кислородом и очищают от примесей.

Смесь муки с воздухом пожаровзрывоопасна!

Просеивательные механизмы МС24 – 300 и МППII – 1.

Просеивательные механизмы работают соответственно от универсальных приводов ПГ – 0,6 и ПII, имеют аналогичное устройство и состоят из корпуса, сита в виде просеивающего барабана, загрузочного бункера и редуктора. Корпус представляет собой цилиндр с горловиной на боковой поверхности. Разгрузочная горловина снабжается парусиновым рукавом, который направляет муку в приемную тару и предотвращает ее распыление.

В нижней части корпус установлен повышающий редуктор, к которому прифланцован хвостик для подсоединения механизма к приводу.

Просеивающий барабан – это цилиндр, боковая поверхность которого выполнена из металлической сетки, натянутой между вертикальными стойками. В комплект просеивателя входят три сменных барабана.

На корпусе с помощью двух крепежных деталей укрепляется крышка с загрузочным бункером, с которым жестко соединен конус, имеющий ребра.

Принцип работы: загруженный в бункер продукт под действием собственной тяжести ссыпается в быстро вращающийся барабан и центробежной силой продавливается через ячейки сетки в корпус, откуда через загрузочную горловину и рукав поступает в приемную тару. С внутренней поверхности сетки прилипший продукт счищается ребрами конуса, со стенок корпуса – стойками барабана, выполняющими роль скребков. Непросеявшиеся частицы остаются внутри барабана и периодически удаляются после полной остановки механизма.

а - общий вид: 1 - разгрузочное устройство; 2 - корпус; 3 - гайка; 4 - загрузочный бункер;

б - разрез: 5 - конус; б - редуктор; 7 - вертикальный вал; 8 - зубчато-коническая передача; 9 - хвостовик; 10 - барабан; 11 –ребра.

Просиевательная машина МПМ – 800.

Машина используется в крупных кондитерских цехах предприятий общественного питания. Состоит она из пяти основных узлов: загрузочного бункера, вертикального винтового конвейера, просеивающей головки с разгрузочным рукавом, привода и платформы.

Загрузочный бункер емкостью 40 л установлен на платформе. На дне бункера смонтирована крыльчатка, подающая муку в винтовой конвейер. Сверху крыльчатка закрыта предохранительной решеткой, позволяющей опорожнять мешок во время работы машины. К наружной части корпуса крепится приспособление, предназначенное для подъема мешков с мукой к загрузочному бункеру.

В загрузочном бункере установлен винтовой конвейер. Конвейер подает муку к просеивающей головке, которая представляет собой металлический корпус с вращающейся внутри него рабочей частью – ситом, насаженным на вал шнека. Машина комплектуется двумя сменными ситами. Для доступа к ситу корпус снабжен крышкой.

К корпусу просеивающей головки крепится разгрузочный лоток с магнитной ловушкой для сбора металлической пыли. Привод просеивателя установлен на платформе и состоит из электродвигателя и двух клиноременных передач.

Принцип действия: загруженная в бункер мука направляется крыльчаткой в винтовой конвейер, подхватывается шнеком и транспортируется им к просеивающей головке. Здесь мука под действием центробежных сил продавливается через ячейки сита и с помощью скребков направляется к разгрузочному лотку. Проходят через магнитную ловушку, мука очищается от случайно попавших в нее металлических примесей и ссыпается в подставленную тару.

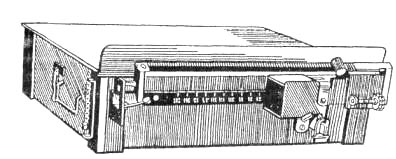

а - общий вид: 1 - чугунная станина; 2 - подвижная рама; 3 - корпус; 4 - разгрузочный лоток; 5 - загрузочный бункер; б-разрез: 6 - электродвигатель; 7 - шнек; 8 - вертикальная труба; 9 - гибкий рукав; 10 - магнитная ловушка; II - откидной болт; 12 - крышка; 13 - сито; 14 - предохранительная решетка; 15 - крыльчатка; 16 - клиноременная передача.

Эксплуатация просеивателей.

Допускаются лица, достигшие 18 лет, прошедшие инструктажи по охране труда, обучения на рабочем месте, медосмотр.

Перед началом работы в рабочую камеру устанавливают просеивающий барабан и прокручивают его вручную. Выбор номера барабана зависит от характера продукта.

Затем закрывают крышку, а на горловину надевают парусиновый рукав, под который подставляют тару. После этого машину включают и опробывают на холостом ходу в течение 30 – 40 с.

При просеивании загрузочный бункер должен быть заполнен продуктом во избежание распыления муки.

Каждые 25-30 мин машину останавливают, открывают крышку или снимают загрузочный бункер в просеивательных механизмах, вынимают сито и очищают его от непросеявшихся частиц.

Не разрешается снимать крышку, а также проталкивать рукой муку в барабан при включенном двигателе.

По окончании работы просеиватель разбирают и очищают щеткой. Детали, соприкасающиеся с продуктом, один раз в неделю протирают фланелью до полного восстановления блеска. Наружную поверхность просеивателей протирают сначала сухой, а затем влажной тканью.

Тестомесильные машины.

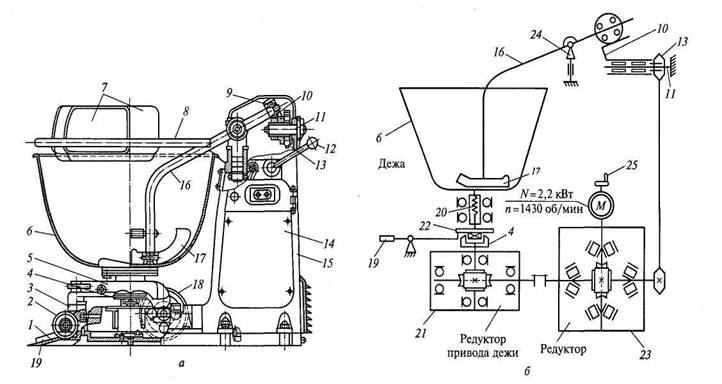

Тестомесильная машина ТММ – 1М.

Это машина с принудительным вращением дежи в горизонтальной плоскости и криволинейным движением месильного рычага внутри дежи. Основными частями машины являются фундаментальная плита, станина, месильный рычаг с лопастью, дежа с передвижной тележкой и привод.

Чугунная фундаментальная плита служит основанием. На плите смонтированы редуктор привода дежи, закрытый кожухом, и червячный редуктор с электродвигателем.

Цепная передача приводит во вращение звездочку, закрепленную на кривошипе, который, в свою очередь, служит для передачи вращения месильному рычагу. Месильный рычаг разделен на два плеча: короткое (прямое) и длинное (изогнутое). На изогнутом плече укреплена лопасть, перемешивающая тесто. Точкой опоры рычага является шарнир, состоящий из вилки с цилиндрическим хвостовиком и оси. Для лучшего перемешивания теста ось вращения лопасти несколько смещена относительно оси вращения дежи.

Дежа установлена на трехколесной тележке. Корпус тележки в центре имеет расточку, в которую входит цапфа. При накатывании и скатывании дежи квадратный выступ цапфы можно приподнять с помощью ножной педали.

Положение тележки на плите фиксируется тремя цилиндрическими штырями, которые входят в специальные отверстия на корпусе тележки.

Машина комплектуется тремя сменными дежами емкостью 140 л каждая. Для того чтобы резервуар дежи не вращался при передвижении тележки по цеху, в ее корпусе имеется специальное устройство.

Для того чтобы месильный рычаг не мешал накатыванию и скатыванию дежи, его вручную поднимают маховиком.

К станине машины шарнирно прикреплен каркас с ограждающими щитками, которые в момент замеса опускаются вниз и плотно обхватывают дежу, что предупреждает выбрасывание перемешиваемых продуктов.

Принцип действия: при включении электродвигателя движение от одного червячного редуктора передается: через цепную передачу – месильному рычагу, а через второй червячный редуктор – приводному диску дежи. В результате одновременного противоположно направленного вращения дежи в горизонтальной плоскости и криволинейного движения месильного рычага внутри дежи продукты хорошо перемешиваются, образуя однородную насыщенную воздухом массу.

Тестомесильная машина МТИ – 100.

Машина предназначена для интенсивного замеса дрожжевого, песочного и слоеного теста за счет планетарного движения месильного инструмента. Время брожения дрожжевого теста после интенсивного замеса сокращается до 1,5 ч.

Машина состоит из станины, приводной головки с рабочим инструментом, кронштейна с баком и механизма подъема.

Станина предназначена для установки всех узлов и механизмов и крепится к литому основанию. На станине имеются направляющие для перемещения подвижных узлов – приводной головки и кронштейна с бачком.

Приводная головка предназначена для передачи вращения от электродвигателя к месильному рычагу. Приводная головка представляет собой корпус, в котором размещены зубчатая передача и планетарный редуктор.

Машина укомплектована месильными рычагами: крючкообразным – для замеса дрожжевого, пресного и слоеного теста; прутковым – для взбивания полуфабриката бисквитного теста; шнекообразным – для замеса песочного теста; четырехлопастным – для подготовки полуфабрикатов песочного текста и теста для кексоз.

Шнекообразный рычаг крепится к центральной части водила планетарного редуктора, остальные – к валу сателлита.

Кронштейн предназначен для установки бака, для чего на нем имеются два углубления для цапф бака и опорная площадка.

Машина укомплектована тремя баками. К баку приварены две ручки, две цапфы и две опорные плитки.

Защитный зонт ограждает рабочие инструменты и предотвращает разбрызгивание продуктов.

Для перемещения бака предусмотрена тележка, представляющая собой кольцо с тремя поворотными самоустанавливающимися опорами.

Машина снабжена механизмом подъема, который предназначен для вертикального перемещения подвижных узлов. Механизм подъема включает в себя винт, по которому перемещаются плавающие гайки приводной головки и кронштейна.

На ведомом шкиве клиноременной передачи установлен ленточный тормоз. Когда приводная головка достигает крайней верхней точки, взбиватель выходит за пределы бачка. Для остановки приводной головки и кронштейна в крайних положениях на станине установлены микропереключатели.

Принцип действия: при включении механизма подъема кронштейн, двигаясь вверх, подхватывает бак за цапфы и снимает его с тележки. Одновременно приводная головка с месильным рычагом опускается вниз. Как только месильный рычаг полностью опустится в бак, упор головки нажимает на концевой включатель и отключает электродвигатель и электромагнит тормоза. Одновременно подпружиненный прижим закрепляет бак на кронштейне.

Эксплуатация тестомесильных машин.

Допускаются лица, достигшие 18 лет, прошедшие инструктажи по охране труда, обучения на рабочем месте, медосмотр. До начала работы поднимают ограждающие щитки и переводят месильный рычаг в верхнее положение. Затем, нажав на педаль, вкатывают дежу. Для того чтобы квадратный выступ вала дежи вошел в гнездо приводного диска, дежу вручную поворачивают до упора. Далее спускают щитки и включают машину в работу.

После опробования машины на холостом ходу производят загрузку дежи. При замесе жидкого теста дежу загружают на 80 – 90% емкости, крутого теста – не более 50%. Несоблюдение этого требования приводит к перегрузке электродвигателя и быстрому износу машины.

Если в состав теста входят жиры, сахар, яйца, то сначала соединяют их с жидкостью, а затем добавляют муку, после чего включают машину и производят замес теста. Окончив замес, машину выключают, счищают с месильного рычага тесто, а затем нажимают на педаль и откатывают дежу.

Во время замеса не следует наклоняться над дежой, брать пробу теста, а также откатывать дежу или снимать резервуар при включенном двигателе.

По окончанию работы дежу и месильные инструменты тщательно промывают и насухо вытирают, а станину очищают щеткой от мучной пыли и протирают влажной тканью. Один раз в неделю смазывают подшипники солидолом.

Тестораскаточные машины.

Тестораскаточная машина МРТ – 60М.

Машина состоит из каркаса, привода, двух раскатывающих вальцов, механизма регулирования толщины пласта теста, ленточного транспортера, наклонного неподвижного столика и мукосея.

Каркас сварен из угловой стали, облицован снаружи металлическими листами и разделен поддоном на два части – верхнюю и нижнюю. В нижней части размещен привод, состоящий из электродвигателя, червячного редуктора, соединенных между собой упругой муфтой, и ролико – втулочной замкнутой цепи.

Транспортер состоит из ведущего и натяжного барабанов, соединенных между собой двумя ролико – втулочными параллельными цепями. К барабанам с помощью пяти лапок крепится хлопчатобумажная лента. Барабаны вращаются в шарикоподшипниках, причем корпуса подшипников ведущего барабана укреплены в каркасе неподвижно, натяжного барабана – могут перемещаться, в результате чего и происходит натяжение цепей. Под нижней ветвью транспортера установлен поддон, в который ссыпается лишняя мука.

Рабочими инструментами машины являются два раскатывающих вальца.

Механизм регулирования с помощью маховика, винта и тяги позволяет изменять величину зазора между вальцами от 0 до 50 мм. Величина зазора между раскатывающими вальцами указывается на специальном циферблате.

Чтобы тесто не прилипало к раскатывающим вальцам, в машине имеется съемный мукосей, укрепленный на двух качающихся планках. Подача муки из мукосея происходит при периодическом встряхивании его храповиками, укрепленными на оси верхнего вальца.

Зазор между наклонным столиком и ограждением рассчитан на прохождение слоя теста только толщиной 60 – 70 мм. Машина включается кнопочной станцией, укрепленной на каркасе.

Принцип действия: от электродвигателя через червячный редуктор и цепную передачу движение передается двум раскатывающим вальцам и транспортеру. Подготовленной тесто вручную продвигается по наклонному столику, захватывается вращающимися навстречу друг другу вальцами, прокатывается ими и в виде ленты под действием собственной массы опускается на движущийся транспортер, с которого затем снимается.

Эксплуатация тестораскаточных машин.

Допускаются лица, достигшие 18 лет, прошедшие инструктажи по охране труда, обучения на рабочем месте, медосмотр. Машину включают в работу и на холостом ходу проверяют срабатывание электроблокировки. Затем заполняют мукосей мукой и устанавливают его фиксатором в действующее положение, после чего проверяют правильность установки поддона под транспортерной лентой и поворотом маховика регулируют по шкале толщину раскатки теста.

Подготовленное тесто размещают на наклонном столе и включают машину.

По окончании раскатки тесто свертывают в трубочку и переносят на разделочный стол, после чего машину останавливают. Затем из мукосея, поддона и лотков удаляют муку, вальцы очищают от остатков теста и тщательно протирают сухой тканью, а с транспортерной ленты сметают щеткой муку.

Перед начало работы смазывают ось звездочки и оси рычага натяжного устройства, а два раза в год производят смену смазки в редукторе и подшипниках вальцов.

Взбивальные машины и механизмы.

Взбивание:

Ультразвуком

Магнитной мешалкой

Взбивателем

Взбиватели по конструкции:

Прутковые венчики

Лопастные мешалки

Блендер или миксер

Вариатор

(не постоянно), где D1

и D2

диаметры

шкивов.

(не постоянно), где D1

и D2

диаметры

шкивов.

Вариаторы

иногда заменяются преобразователями

частоты электрического тока

,

где f

– частота тока, p

– число пар полюсов, W

– угловая скорость.

,

где f

– частота тока, p

– число пар полюсов, W

– угловая скорость.

50Гц – частота тока в сети.

Взбивальный механизм МС4 – 20.

Многоцелевой механизм, кроме взбивания кондитерских смесей и замешивания теста, предназначен для протирания вареных овощей, круп, творога, а также перемешивания фаршей и различных масс для запеканок. Основными частями механизма является редуктор с коробкой скоростей, месильный бачок цилиндрической формы со сферическим днищем и сменные взбиватели трех видов – решетчатый, проволочный и замкнутый.

К рабочим инструментам многоцелевого механизма относятся также мешалка, протирочная лопасть, круглая щетка с жесткой полиэтиленовой щетиной и два сетчатых цилиндра.

Корпус редуктора представляет собой алюминиевую отливку, разделенную на две самостоятельные полости. Обе полости имеют сверху люки, закрываемые крышкой.

Для подсоединения к универсальному приводу корпус редуктора снабжена хвостовиком. В расточку хвостовика и корпуса вставлен приводной вал, на конце которого закреплена крышка – водило планетарного редуктора. На выступающем из крышки конце рабочего вала установлена соединительная муфта, крепящая сменные взбиватели. Рабочий вал уплотнен сальником, препятствующим вытеканию смазки из редуктора. Фиксация бачка на кронштейне производится двумя откидными болтами. Бачок снабжен крышкой с загрузочными лотками.

Принцип действия: при включении привода движение от электродвигателя и двухступенчатого редуктора через коробку скоростей и коническую передачу передается планетарному редуктору. Соответствующий взбиватель, закрепленный на рабочем валу, вращается вместе с ним вокруг собственной оси и одновременно вокруг оси бачка, интенсивно взбивая или перемешивая помещенный в него продукт.

Взбивальный механизм МВПII – 1.

Механизм входит в комплект универсального привода ПII.

Основными частями являются приводная головка, укрепленная на кронштейне, сменные бачки из нержавеющей стали и рабочие взбиватели. На бачок надевается съемная крышка с загрузочным лотком.

Приводная головка механизмов состоит из хвостовика, конической пары и планетарного редуктора. Механизм отличается отсутствием коробки скоростей. Сменный взбиватель получает движение от универсального привода через коническую пару и планетарный редуктор.

Унифицированная взбивальная машина МВУ – 60.

Взбивальная машина имеет узлы, унифицированные с узлами машины МТИ – 100, и состоит из основания и станины с направляющими, предназначенными для перемещения приводной головки и кронштейна с бачком. В полой станине смонтированы два привода: привод взбивателя и привод подвижных узлов.

В приводной головке вместо зубчатой передачи размещен блок коробки скоростей, позволяющий регулировать частоту вращения взбивателя.

Машина укомплектована взбивателями двух типов – прутковым (для пенообразных смесей) и четырехлопастным (для кремов). К крышке – водилу планетарного редуктора крепится скребок, предназначенный для очистки стенок бачка во время работы.

Взбивальная машина МВ – 35М.

Взбивальная машина представляет собой литую пустотелую станину, в которой смонтированы привод взбивателя и механизм ручного подъема бачка. Привод состоит из электродвигателя, клиноременного вариатора и понижающего планетарного редуктора.

Электродвигатель укреплен вертикально на кронштейне, который может перемещаться относительно станины, что позволяет регулировать натяжение ремня вариатора. На вал электродвигателя насажен малый вариаторный шкив. С малого шкива движение передается широким вариаторным ремнем на большой шкив.

На нижнем конце вала укреплено водило. В корпусе водила установлен выходной вал, к которому крепится съемный взбиватель. Машина комплектуется двумя сменными взбивателями: прутковым и четырехлопастным. Сменный взбиватель крепится на выходном валу с помощью штифта и фигурного выреза и вместе с валом совершает сложное планетарное движение.

Сверху корпус станины и вариаторный механизм закрыты легкосъемной крышкой. В средней части станины находится механизм подъема бачка. Сам бачок устанавливается на кронштейне. Поднимается и опускается бачок вручную рукояткой.

Вариатор скоростей позволяет плавно изменять скорость и подбирать оптимальную ее величину для каждого вида обрабатываемого продукта.

При повороте маховика по часовой стрелке диски ведомого шкива сходятся, и ремень, выжимаемый конусными дисками, начинает вращаться по поверхности шкива большего диаметра.

При вращении маховика против часовой стрелки диски ведомого шкива расходятся, вследствие чего ремень перемещается и начинает вращаться по поверхности шкива меньшего диаметра.

Машина комплектуется двумя сменными бачками.

а - общий вид: 1 - чугунная плита; 2 - бачок; 3 - водило; 4 - маховик; 5 - рукоятка; 6 - крышка; 7 - корпус; 8 - кронштейн; б - кинематическая схема: 9 - взбиватель; 10 - планетарный механизм; 11 - вариатор; 12 - электродвигатель; в - взбиватель: 13 - прутковый; 14 - плоскорешетчатый; 15 - крючкообразный; 16 – замкнутый.

Взбивальная машина МВ – 6.

Настольная взбивальная машина служит для взбивания небольших количеств кондитерских смесей.

В литом корпусе, закрытом крышкой, смонтирован привод машины, а на приливе передней стенки укреплен кронштейн для установки бачка. Машина комплектуется двумя сменными бачками и двумя взбивателями: прутковым и четырехлопастным. Сменные взбиватели крепятся на рабочем валу с помощью кольца, которое приподнимается на 5 – 6 мм, а после введения взбивателя опускается вниз.

Привод взбивалки состоит из электродвигателя, клиноременного вариатора, цилиндрического и конического редукторов и планетарного механизма с крышкой. Электродвигатель горизонтально размещен на плите.

Клиноременный вариатор скоростей состоит из шкива, установленного на выходном валу электродвигателя, и раздвижного шкива, соединенных клиновым ремнем.

От вариатора скоростей движение передается через цилиндрический и конический редукторы вертикально валу, а затем через планетарный механизм – взбивателю.

Для регулирования частоты вращения взбивателя необходимо изменить межцентровое расстояние шкивов. Стрелка указателя показывает выбранную частоту вращения.

Эксплуатация взбивальных машин и механизмов.

Допускаются лица, достигшие 18 лет, прошедшие инструктажи по охране труда, обучения на рабочем месте, медосмотр. Корпус редуктора взбивального механизма вставляют цилиндрическим хвостиком в горловину соответствующего универсального привода и надежно закрепляют.

Бачок взбивального механизма или машины устанавливают на кронштейне, предварительно поместив в него соответствующий взбиватель, который подсоединяют к рабочему валу. Между взбивателем и дном бачка оставляют зазор не более 5 мм. Перед включением крышку планетарного редуктора поворачивают вручную, чтобы убедиться, что взбиватель не касается стенок и дна бачка.

Не снимая с взбивателя с вала, счищают с него налипшую массу в бачок.

Бачок можно опорожнить непосредственно на машине. Для этого снимают надставку, а бачок осторожно поворачивают на цапфах, сливая взбитый продукт в подставленную емкость.

После окончания работы взбиватель и бачок снимают, промывают горячей водой и просушивают; наружную поверхность машины протирают тканью.

Смазку обновляют один раз в 6 месяцев.

Соковыжималки.

Соковыжималка МС3 – 40.

Соковыжималка является сменным механизмом к универсальному приводу ПХ – 0,6. Состоит она из следующих основных частей: корпуса, хвостовика, шнека, сменных сеток и загрузочной тарелки.

Корпус выполнен в виде пустотелого усеченного конуса и имеет горловину для установочной тарелки и два разгрузочных отверстия прямоугольной формы. Одно из них, расположенное в нижней части корпуса, оформлено в виде сливного лотка и служит для стока отжимаемого сока, другое, расположенное в торцевой части корпуса, выполнено в виде разгрузочного лотка и служит для удаления освобожденной от сока масса – жома.

Внутри корпуса имеет прямоугольные выступы, на которые опирается коническая сетка из нержавеющей стали. В комплект входят три сменные сетки с отверстиями диаметром 2; 2,5 и 3 мм.

Рабочим инструментом соковыжималки служит шнек конической формы с убывающим шагом.

Для крепления корпуса к хвостовику предусмотрены откидные болты.

Принцип действия: загруженный в тарелку продукт подается толкачом в горловину корпуса и захватывается вращающимся шнеком, который прижимает его к сетке, раздавливает и уплотняет. Выжатый сок стекает через сетку и сливное отверстие в подставленную тару, а жом выталкивается шнеком в разгрузочный лоток.

Эксплуатация соковыжималок.

Допускаются лица, достигшие 18 лет, прошедшие инструктажи по охране труда, обучения на рабочем месте, медосмотр. Сборку соковыжималки производят до начала работы.

Сырье предварительно измельчают, удаляют косточки, семенные коробочки. Загрузку продукта производят после пуска механизмов.

В процессе работы следят за чистотой вытекающего сока и степенью влажности жома. При влажном жоме разгрузочное отверстие уменьшают, при сухом – увеличивают.

По окончании работы привод выключают, соковыжималку снимают, разбирают, промывают и просушивают.

Машины для измельчения хрупких продуктов.

Размолочный механизм МДПII – 1 для дробления орехов.

Размолочный механизм является сменным исполнительным механизмом к универсальному приводу ПII. Предназначен для дробления орехов, а так же растирания мака и орехов до получения однородной массы. Основными узлами является корпус с крышкой, загрузочный бункер, а также питательный и размолочные валки. Питательный валок, установленный в верхней части корпуса, служит для равномерной подачи продукта к рабочим инструментам механизма. Для изменения количества подаваемого продукта на оси укреплен шибер. Зазор между питательным валком и шибером, а следовательно, и количество продукта может меняться с помощью регулировочного винта. Рабочими инструментами служат два размолочных валка – ведущий и ведомый. Ведущий валок с одной стороны снабжен хвостовиком для подсоединения к приводу, с другой – несет на себе блоки из двух зубчатых колес. Ведомый валок – сменный. Размолочный механизм комплектуется четырьмя сменными валками, один из которых имеет гладкую, а три других рифленую поверхность. Сменные валки – быстросъемные. Замена их производится с помощью вытяжной шпонки. Степень измельчения продукты зависит не только от рифлености сменных валков, но и от величины зазора между ними. Зазор регулируется ручкой регулировочного винта в пределах от 0 до 2,5 мм. Поверхность размолочных валков очищается от прилипших частиц продукта скребками, которые прижимаются к валкам с помощью винтов.

Принцип действия: питательный валок подает продукт к размолочным валкам, которые вращаясь с различной частотой в противоположные стороны, размалывают продукт.

Эксплуатация размолочного механизма.

Собранный механизм вставляют хвостовиком в горловину привода и закрепляют. Затем устанавливают требуемые зазоры между шибером и питательным валком, а также между размолочными валками. Для крупного помола зазор между размолочными валками должен быть не более 1,5 мм, для растирания мака – от 0 до 0,2 – 0,3 мм.

После работы валки очищают щеткой, а наружную поверхность механизма протирают сначала влажной, а затем сухой тканью.

Машины для нарезки хлеба, гастрономии, масла.

Хлеборезательные машины.

Машины предназначены для нарезки хлеба ломтиками различной толщины.

Хлеборезательная машина АХМ – 300Т.

Хлеборезательная машина АХМ-300Т. Служит для нарезки хлеба продолговатой формы типа «батон» с длиной до 380 мм и шириной до 160 мм ровными по толщине ломтиками в интервале от 5 до 25 мм. Регулирование отдельных толщин совершается ступенчато. Нарезанные ломтики имеют качественный вид за счет применения ножа сложной серповидной формы. Машина состоит из кожуха, рамы, привода, механизма резания, механизма подачи, регулятора толщины ломтиков, приемного и разгрузочного устройств. На лицевой панели расположен блок управления машиной (двухкнопочный выключатель). При подаче в зону резки продукт удерживается прижимными платинами и шипами выталкивателя. Под зоной резки и разгрузочным лотком предусмотрен ящик для сбора крошек. Производительность 300 батонов/час. Мощность 0,37 кВт. Напряжение 380 В. Масса 75 кг. Габаритные размеры 1050*586*536 мм.

Кинематическая схема хлеборезательной машины АХМ – 300Т.

С пецификация:

пецификация:

1 — электродвигатель; 2, 3, 4. 5 — шкивы клиноременной передачи; 6— эксцентрик; 7 —шатун; 8 —муфта обгона; 9, 10- коническая шестерня; 11 — выталкиватель; 12— серповидный нож; 13 —пружина; 14, 15 — звездочка: 16 — цепь

Привод машины состоит из электродвигателя, на валу которого установлен ведущий шкив двухступенчатой клиноременной передачи. Ведомый шкив установлен на главном приводном валу, связывающем механизмы резания и подачи. На одном конце приводного вала находится серповидный нож с предохранительным щитком, а на другом конце установлен эксцентрик регулятора толщины нарезки хлеба.

Принцип действия: перед началом работы на машине АХМ-300Т проверяют правильность сборки машины, а также отсутствие посторонних предметов под ножом и в лотках. Затем машину включают в сеть, нажимают кнопку «Пуск» и проверяют работу на холостом ходу.

Далее устанавливают на диске регулятора необходимую толщину нарезки, для чего открывают боковую крышку, отворачивают на один оборот специальную гайку и поворачивают регулятор так, чтобы риска штифта совпала с нужным делением на щитке. После этого гайку завинчивают и закрывают боковую крышку. В приемное устройство укладывают хлеб (буханки ржаного хлеба предварительно разрезают вдоль на две части) так, чтобы одни конец упирался в шипы выталкивателя. Закрывают предохранительные крышки из оргстекла приемного и разгрузочного устройств, нажимают кнопку «Пуск».

По окончании нарезки электродвигатель автоматически отключается, а выталкиватель хлеба возвращается в исходное положение. Нарезанный хлеб поступает в разгрузочный лоток.

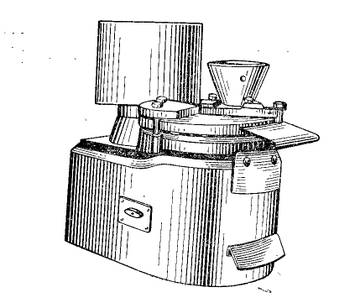

Машины для нарезки гастрономических товаров.

Машина МРГ – 300А для нарезки гастрономических товаров.

Электропривод машины размещен внутри корпуса и состоит из электродвигателя, двух червячных редукторов и шарнирно-четырехзвенного механизма. Первый червячный редуктор приводит в движение дисковой нож, второй через шарнирно-четырехзвенный механизм -универсальный лоток с продуктом. Универсальный лоток позволяет нарезать продукты под углом от 30 до 90°. Под загрузочным лотком находится опорный стол. Продукт находится в лотке, свободно опускается под действием собственной массы в направлении ножа и на опорный стол. Отрезаемые ломтики проходят между ножом и опорным столом и падают в приемный лоток. Толщина ломтей регулируется зазором между дисковым ножом и опорным столом, на котором расположены регулировочная гайка и лимб, указывающий толщину среза. Дисковой нож и каретка приводятся в движение с помощью электродвигателя. Все части машины закреплены на корпусе, который снабжен четырьмя резиновыми опорами. Машина снабжена заточным приспособлением, состоящим из двух абразивных камней.

Производительность машины 45 резов в минуту. Толщина ломтей - от 0,5 до 15 мм, предельное сечение нарезаемых продуктов - 150x150 мм. Диаметр дискового ножа - 300 мм, частота вращения - 390 об/мин, мощность электродвигателя - 0,27 кВт. Масса машины - 50 кг.

Принцип работы: Перед началом работы нужно осмотреть машину, проверить чистоту поверхностей, заземление и заточку лезвия ножа. Заточку проверяют полоской газетной бумаги, поднесенной кромкой к лезвию неподвижного ножа. При хорошей заточке бумага прорезается ножом, а при недостаточной рвется. В этом случае нужно провести заточку ножа согласно инструкции.

Подготовленный к нарезке продукт укладывают на лоток и фиксируют его подвижной опорой, при этом продукт под действием собственной массы должен свободно опираться на поверхность опорного стола. Затем устанавливают приемный лоток. Путем поворота лимба устанавливают толщину нарезки для сыра сычужного - 1,5-3 мм, для колбасы копченой - 1-2, для колбасы вареной - 3-5 мм и т. д. Дисковой нож начинает вращаться, а рычаг с лотком совершают возвратно-поступательное движение. При движении лотка к ножу часть продукта, заключенная между плоскостью опорного стола и режущей кромкой ножа, срезается и ломтик падает в приемный лоток. При обратном движении лотка оставшийся продукт под действием собственной массы соскальзывает с лотка в направлении опорного стола на расстояние толщины отрезаемого ломтика. При нарезке продукта рекомендуется не выжидать полного реза одного куска товара, а вставлять новый, который будет поджимать предыдущий, чем будет достигнута надлежащая дорезка остатка. При переходе к нарезке другого продукта нож тщательно очищается лопаткой во избежание засаливания ломтей нового продукта.

По окончании работы необходимо выключить машину, отключить от электросети и провести ее санобработку. Для этого нужно снять лоток, защитный щиток, нож и промыть их горячей водой с добавлением моющих средств, ополоснуть и насухо вытереть мягкой тканью. Щеткой убрать из-под ножа крошки. Наружные поверхности протереть чистой тканью.

Спецификация: а - общий вид: 1 - корпус; 2 -рычаг; 3 - основание; 4 - ручка; 5 - выключатель; б - приемный лоток; 7 -опорный столик; 8 - дисковый нож; 9 - зажим; 10 - лоток; 11 - подвижная опора; 12 - фиксатор; 13 - защитный кожух;

б- кинематическая схема: 14 - кривошипно-шатунный механизм; 15 - червячный редуктор; 16 - электродвигатель

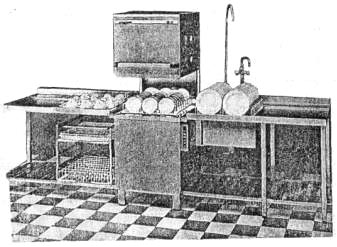

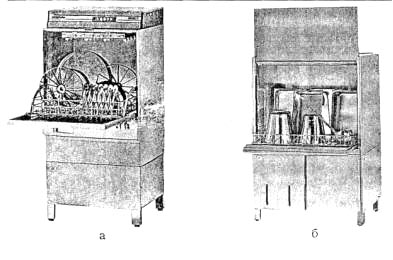

Посудомоечные машины.

Посудомоечные машины предназначены для мытья и ополаскивания столовой и чайной посуды, а также столовых приборов на предприятиях общественного питания.

Технологический процесс машинного мытья посуды: очистка посуды от остатков пищи, мытье, моюще – дезинфицирующим раствором, первичное ополаскивание, вторичное ополаскивание проточной водой, обсушивание.

Различают посудомоечные машины непрерывного и периодического действия. По назначению их подразделяют на универсальные и специализированные.

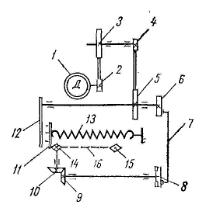

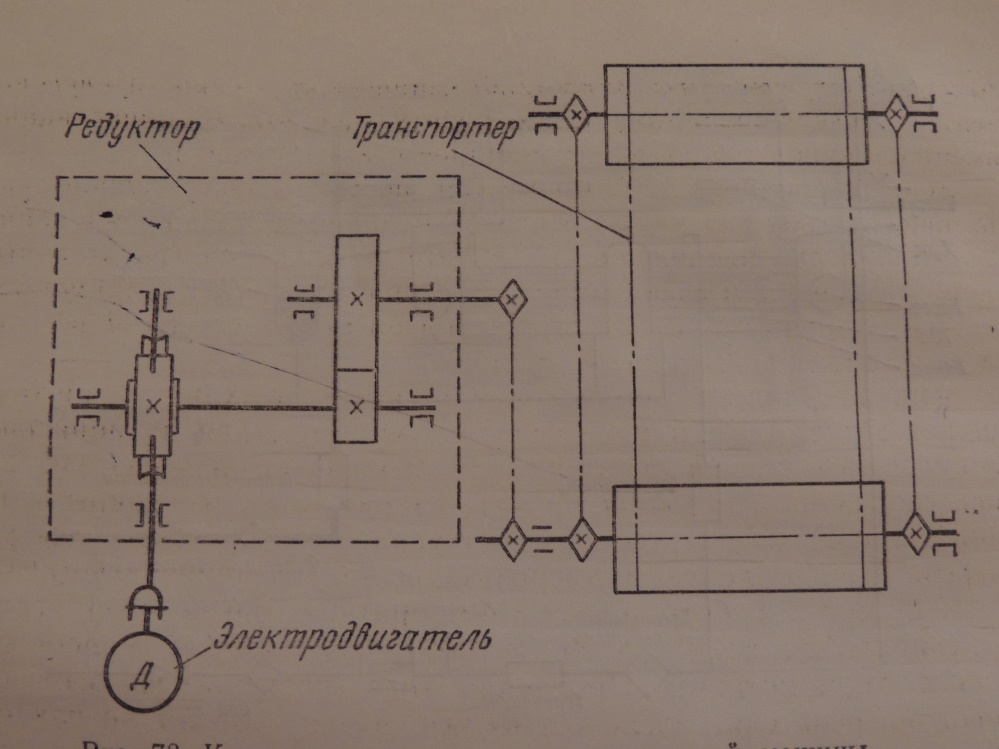

Посудомоечная машина ММУ – 1000 непрерывного действия.

Это универсальная конвейерная машина, предназначенная для мытья различной столовой посуды и приборов. Она последовательно выполняет следующие операции: удаление с посуды мелких остатков пищи, мытье с применением моющих средств, двойное ополаскивание и обсушивание.

Машина состоит из трех секций: загрузочной, моечной и приводной, объединенных общей станиной.

Секция загрузки включает ванну и сварную раму. В верхней части рамы укреплены кронштейны, поддерживающие раму транспортера и его натяжное приспособление. В ванне находится бункер, выполненные в виде перфорированного легковынимаемого полуцилиндра, в котором собираются остатки пищи. Доступ к бункеру осуществляется через специальный люк.

В торцевой части машины, под ванной, расположены трубопроводы холодной и горячей воды, вентили для подачи воды в зону смыва и наполнения водонагревателя и ванн; вентиль для санитарной обработки машины; фильтр и регулятор давления воды в магистрали вторичного ополаскивания. Снаружи секция облицована металлическими щитками.

Секция мытья является основной секцией машины и представляет собой сварную раму, в верхней части которого крепятся ванны и кожух, образующий туннель. Кожух и ванны разделены на четыре технологические зоны: зону А – струйной очистки посуды, Б – мытья, В – первичного и Г – вторичного ополаскивания. Внутри туннеля проходит транспортер, который проводит посуду через все зоны обработки.

В зоне струйного мытья расположен душ, состоящий из верхнего и нижнего коллекторов, питающихся холодной водой из водопровода.

Зона мытья посуды моющим раствором отгорожена от зоны струйной очистки двумя последовательно установленными резиновыми шторами. Моющий душ состоит из верхних и нижних коллекторов с щелевыми легкосъемными форсунками. Коллекторы соединены со стояком, который, в свою очередь, связан резиновым шлангом с центробежным насосом. Концентрированный моющий раствор заливается в бачок, из которого порциями подается в моющую ванну соленоидным клапаном.

Соленоидный клапан – нормально закрытый, т. е. если на катушку клапана не подано напряжение, отверстие для прохода моющего средства закрыто. Включение производится концевым выключателем, для чего на транспортере имеются специальные пластины, периодически воздействующие на рычаг концевого выключателя. Уровень моющего раствора в ванне поддерживается автоматически. Подача моющего раствора из ванны в форсунки осуществляется центробежным насосом.

На границах зоны установлены съемные отражатели, препятствующие переливанию моющего раствора в соседние зоны. В днище ванна имеет сливное отверстие, соединенное с канализацией.

Зона первичного ополаскивания посуды конструктивно выполнена так же, как и зона мытья. В отличие от последней в ванне этой зоны расположены трубчатые электронагревательные элементы. Ополаскивание производится рециркуляционной водой с температурой 50 – 55 градусов, подаваемой насосом по стояку в верхние и нижние души.

Зона вторичного ополаскивания имеет верхний и нижний души с распылительными форсунками. Вода для питания ополаскивающих душей поступает из электронагревателя, представляющего собой резервуар, стенки которого покрыты теплоизоляцией. На крышке резервуара смонтированы электронагревательные элементы, нагревающие воду до температуры 94 – 96 градусов. Поточная вода, поступающая из электроводонагревателя, после обработки посуды стекает по наклонной плоскости в ванну зоны первичного ополаскивания. На раме, под ванной, укреплены три соленоидных клапана. Санитарная обработка зон мытья и ополаскивания производится через две подъемные заслонки в кожухе.

Приводная секция состоит из сварной рамы с укрепленными на ней кронштейнами, поддерживающими раму транспортера и ванну, имеющую уклон в сторону секции мытья.

Привод транспортера состоит из электродвигателя, сочлененного с червячно – цилиндрическим редуктором, и цепной передачи, которая передает движение от редуктора ведущему валу транспортера. Привод транспортера смонтирован на раме под ванной. На раме, над приводным валом транспортера, установлена рамка блокировки, при нажатии на которую машина отключается, так как рамка воздействует на два микропереключателя. Это устройство предотвращает бой посуды и поломку транспортера.

Слева и справа от кожуха секции мытья расположены шкафы электроаппаратуры.

Электрическая схема предусматривает работу машины в двух режимах: «Наладки» и «Работы». Пи режиме «Наладки» возможно включение кнопки управления привода транспортера и насосов независимо от наличия воды в магистрали, водонагревателе и ваннах, а также ее температуры. Включение электронагревательных элементов в этом случае возможно только при наличии воды в ванне и нажатии на соответствующую пусковую кнопку управления. для перевода машины на рабочий режим тумблер устанавливают в положение «Работа».

Принцип действия: посуда, предварительно очищенная от крупных остатков пищи, устанавливается в ячейки транспортера секции загрузки. Перемещаясь на транспортере в секцию мытья, посуда последовательно проходит через все зоны технологической обработки. Сначала она попадает в зону струйной очистки, где с нее водопроводной водой смываются и направляются в бункер остатки пищи. Затем посуда поступает в зону мытья, в которой моется раствором, подаваемым насосом.

Из зоны мытья она переходит в зону первичного ополаскивания, где с нее горячей водой смываются моющие средства, и, наконец, в зону вторичного ополаскивания, в которой обрабатывается поступающей из водонагревателя проточной водой с температурой от 94 до 96 градусов.

В зонах струйной очистки и вторичного ополаскивания используется проточная вода, в зонах мытья и первичного ополаскивания – рециркуляционная вода.

По выходе из зон обработки посуда попадает в приводную секцию, где проходит свободный участок, на котором обсушивается и остывает. Снимается посуда с транспортера, не доходя 150 – 200 мм до блокировочной рамки.

Эксплуатация: при подготовке машины к работе бачок заполняют концентрированным моющим раствором до уровня фильтра.