- •Виды компоновок котлов, преимущества и недостатки

- •Конструкция котла, основные элементы котла (на примере тгм-84)

- •II. Пуск котла из холодного состояния.

- •III. Обслуживание котла во время эксплуатации

- •Iу. Нормальный останов котла.

- •6.Плановая остановка котла.

- •VII.Аварийная остановка котла.

- •VIII.Прием и сдача смены.

- •IX.Заключительные положения.

- •6. ПланоВый останов котла

- •7. Аварийная остановка котла

- •8.Неполадки и аварии в котельном цехе

- •9.Основы эксплуатации газового и мазутного хозяйства

- •10.Очистка котельного агрегата от внутренних и наружных отложений

- •11. Консервация и защита котлов от стояночной коррозии

11. Консервация и защита котлов от стояночной коррозии

Защита котлов от стояночной коррозии с помощью обработки специальными реагентами. Повышает надежность и экономичность работы котлов.

В период остановов (резерва) по сравнению с периодом эксплуатации сильно возрастает скорость стояночной коррозии. На ее долю приходится основная масса потери металла, что приводит в уменьшению срока службы котельных труб. Также неизбежно увеличиваются денежные и трудовые затраты на ежегодные ремонты.

В соответствии с Правилами технической эксплуатации электрических станций и сетей РФ тепломеханическое оборудование, выводимое в ремонт или резерв или после проведения химических очисток, должно быть законсервировано для защиты пароводяных трактов от атмосферной коррозии. Также, согласно РД 34.20.591-97 «Методические указания по консервации теплоэнерге-тического оборудования», в котельной должно быть принято техническое решение, описывающее применение методов консервации как создающих защитную пленку на поверхностях нагрева, так и сохраняющих ее.

Обычно используемый метод заполнения котлов питательной или сетевой водой не способствует образованию на поверхности металла защитной пленки, и РД 34.20.591-97 разрешает его применение на срок до 10 дней при сварных барабанах и приваренных к ним экранных и опускных трубах и на срок до 20 дней при завальцованных трубах (п.2.2.4). Ограничение срока такой консервации связано с тем, что скорость электрохимической коррозии при данных условиях резко возрас-тает. Имеющийся в воде кислород, проникая через неплотности арматуры и с исходной водой, разрушает незащищенный металл.

Во время отопительного периода на поверхностях нагрева котлов происходит образование отложений. Скорость этого процесса зависит от многих факторов: от качества используемой исходной воды, от режима ее нагрева, от полноты мер, принимаемых для предотвращения накипеобразования.

Под слоем отложений коррозионные процессы интенсифицируются как во время работы (упаривание котловой воды в порах), так и при простоях (подшламовая и ракушечная коррозия). Металл экранных труб котла начинает испытывать перегрев, так как коэффициент теплопроводно-сти отложений в десятки и сотни раз меньше коэффициента теплопроводности стали. В результате в этих местах возникают свищи, что приводит к аварийному останову.

Необходимо принимать меры по предотвращению процесса образования отложений, своевременному удалению их с поверхностей нагрева и предупреждению стояночной коррозии. Грамотное применение таких мер позволит снизить затраты на топливо, ремонт и повысить надежность и экономичность работы предприятия в целом.

Консервация теплоэнергетического оборудования пленкообразующими аминами (ОДА) довольно широко распространена на объектах энергетики как метод, способствующий образованию надежной защитной пленки на внутренних поверхностях оборудования, защищающей его не толь-ко во время простоя, но и в течение 800-1000 часов работы. Этот метод рекомендован к применению в Дополнении к РД 34.20.591-97 «Методических указаниях по консервации теплоэнергетиче-ского оборудования с применением пленкообразующих аминов».

Одним из разработчиков этой технологии является ВНИИАМ ООО «Континент-наука». Его представителем в части проведения работ по консервации тепломеханического оборудования в Удмуртской Республике является ООО «ПРОМиКОН».

Лабораторные исследования и опыт промышленного внедрения подтверждают высокие коррозионно-защитные свойства данного метода и эффективность его применения также с целью частичной отмывки поверхностей нагрева от железоокисных отложений и коррозионно-активных веществ (хлоридов исульфатов, присутствующих как в питательной воде, так и в отложениях). Такое комплексное воздействие приводит к повышению надежности эксплуатации оборудования и увеличению его срока службы.

В пользу выбора именно этого метода защиты оборудования от коррозии при консервации говорят следующие факторы:

В процессе консервации на внутренних поверхностях формируется гидрофобная, устойчивая к воздействию влаги пленка ОДА. В этом заключается его преимущество перед такими известными ингибиторами коррозии, как М-1, Д-1-Ц, МСДА и др., которые смываются при проведении водной опрессовки в процессе ремонта котла. Обработанный с помощью ОДА-технологии котел можно дренировать для проведения на нем ремонтных работ и снова заполнять водой.

Большое количество запорной арматуры, особенно на объектах с поперечными связями, создает дополнительные трудности при выводе оборудования в ремонт или резерв, поскольку из-за возникающей в ходе эксплуатации неисправности задвижек и вентилей в обработанное консервирующим раствором (силикатом натрия, М-1, Д-1-Ц) оборудование возможно попадание воды и водяного пара.

Химводоподготовка для подпитки котлов осуществляется водой из водоканала. При этом, имеющиеся в ней коррозионно-активные примеси (хлориды, сульфаты, а также гидрокарбонаты, подкисляющие при термическом разложении пар, что приводит к коррозии паро-конденсатного тракта) не удаляются. Они входят в состав образующихся отложений, способствуя интенсификации процессов коррозии во время эксплуатации, при простое с заполнением питательной или сетевой водой, а также при дренировании оборудования. Метод ОДА-технологии способствует пере-распределению коррозионно-активных примесей в отложениях, переводя их в поверхностный слой, наиболее удаленный от металла.

Использование метода позволяет отказаться от необходимости проводить кислотные промывки котлов и подогревателей. При кислотной промывке не только удаляются имеющиеся отложения, разрушается образованная защитная пленка окислов, но и корродирует металл оголенных участков труб, вследствие чего возникают свищи. Такое воздействие особенно неблагоприятно для котлов, чьи трубы были частично заменены на новые, а также при имеющихся трещинах в барабанах. Кроме того, при кислотной промывке образуется большое количество кислото— и щело-че-содержащих стоков, требующих специальной нейтрализации перед утилизацией.

Одной из составляющих экономического эффекта от применения ОДА-технологии является повышение КПД котельной установки за счет снижения температуры уходящих газов при-мерно на 20 0С, что достигается отмывкой и удалением с внутренних поверхностей нагрева отло-жений и замедление скорости их роста. Например, это приводит в увеличению КПД брутто котла ПТВМ-100 при нагрузке 70% номинальной на 1%. Так, по данным компании «AS Tallina Soojus», затраты на консервацию с применением ОДА окупаются в течение двух месяцев работы водогрейных котлов.

При использовании ОДА-технологии существенно возрастает надежность работы оборудования. Так на Владимирской ТЭЦ ежегодное применение такой обработки способствовало прекращению вынужденных остановов из-за повреждений поверхностей нагрева.

Систематическое накопление информации о наработке и загрязненности поверхностей нагрева паровых котлов также позволила проанализировать зависимость скорости роста отложений от количества проведенных консерваций. Регулярное их проведение приводит к снижению скорости роста отложений и минимизации скорости коррозии.

Вывод: таким образом, проведение ежегодных консерваций выводимого в резерв тепломе-ханического оборудования позволит существенно повысить технико-экономическую эффективность его работы, что подтверждается опытом использования данной технологии на объектах электро— и теплоэнергетики РФ за последние 10 лет.

12. Автоматика, сигнализация, блокировка и защита паровых и водогрейных котлов

АВТОМАТИКА РЕГУЛИРОВАНИЯ РАБОТЫ КОТЛОВ

13.Защита окружающей среды(выбросы в атмосферу и борьба с ними) Предприятия угольной промышленности оказывают существенное отрицательное влияние на водные и земельные ресурсы. Основные источники выброса вредных веществ в атмосферу – промышленные, вентиляционные и аспирационные системы шахт и обогатительных фабрик и др. Загрязнение воздушного бассейна в процессе открытой и подземной добычи угля, транспортировки и обогащения каменного угля вызвано буровзрывными работами, работой двигателей внутреннего сгорания и котельных, пылением угольных складов и породных отвалов и другими источниками. В 2002 году объём выбросов вредных веществ в атмосферу от предприятий отрасли возрос относительно 1995 года на 30 процентов, главным образом, из-за вновь учитываемых выбросов метана от вентиляционных и дегазационных установок на шахтах. По объёму выбросов вредных веществ угольная отрасль занимает шестое место в промышленности Российской Федерации (вклад на уровне 5%). Степень улавливания и обезвреживания загрязняющих веществ крайне низка (9,1%), при этом не улавливаются углеводороды и ЛОС. В 2002 году выросли выбросы углеводородов (на 45,5 тыс. т), метана (на 40,6 тыс. т.), сажи (на 1,7 тыс. т), ряда других веществ; отмечено снижение выбросов ЛОС (на 5,2 тыс. т), диоксида серы (на 2,8 тыс. т), твёрдых веществ (на 2,2 тыс. т). Зональность угля, поступающего от отдельных поставщиков на ТЭС, превышает 79% (в Великобритании она в соответствии с законодательством – 22%, в США – 9%). И увеличение выброса летучей золы в атмосферу продолжается. Между тем электрофильтры для золоулавливания производит лишь один Семибратовский завод, удовлетворяя ежегодные потребности в них не более чем на 5%. ТЭС, работающие на твёрдом топливе, интенсивно выбрасывают в атмосферу продукты угля и сланцев, содержащих до 50% негорючей массы и вредных примесей. Удельный вес ТЭС в электробалансе страны составляет 79%. Они потребляют до 25% добываемого твёрдого топлива и сбрасывают в среду обитания человека более 15 млн т золы, шлаков и газообразных веществ [4, c. 125-126]. В США каменный уголь продолжает оставаться основным видом топлива для электростанций. К концу столетия все электростанции там должны стать экологически чистыми, предстоит повысить КПД до 50% и более (сейчас 35%). Чтобы ускорить внедрение технологий очистки угля, ряд угольных, энергетических и машиностроительных компаний при поддержке федерального правительства разработал программу, на реализацию которой потребуется 3,2 млрд долларов. В течение 20 лет только в США новые технологии будут внедрены на существующих электростанциях общей мощностью 140 тыс. МВт и на новых переоборудуемых электростанциях общей мощностью 170 тыс. кВт. Экологические технологии сжигания топлива. Традиционный диффузионный способ сжигания даже высококачественных углеводородных топлив приводит к загрязнению окружающей атмосферы главным образом оксидами азота и канцерогенными веществами. В связи с этим необходимы экологически чистые технологии сжигания этих видов топлива: с высоким качеством распыления и смешения с воздухом до зоны горения и интенсивным сжиганием обедненной, предварительно перемешанной, топливно-воздушной смеси, оптимальная с термохимической точки зрения камера сжигания (КС) должна обеспечивать предварительное испарение топлива, полное и равномерное перемешивание его паров с воздухом и устойчивое сжигание обедненной горючей смеси при минимальном времени её пребывания в зоне горения. В этом плане гораздо эффективнее традиционного диффузного гибридный способ сжигания, представляющий комбинацию диффузной зоны с каналом для предварительного испарения и перемешивания топлива с воздухом. Разработаны технологии сжигания угля в котлах с циркулирующим кипящим слоем, где достигается эффект связывания экологически опасных примесей серы. Эта технология внедрена при реконструкции Шатурской, Черепетской и Интинской ГРЭС. В Улан-Удэ строится ТЭЦ с современными котлами. Институтом «Теплоэлектропроект» разработана технология газификации угля: сжигается не сам уголь, а выделенный из него газ. Это экологически чистый процесс, но пока он, как и любая новая технология, дорог. В будущем будут внедрены технологии газификации даже нефтяного кокса. При сжигании угля в псевдосжиженном слое выброс в атмосферу соединений серы уменьшается на 95%, а окислов азота – на 70%. Очистка дымовых газов. Для очистки дымовых газов применяется известково-каталитический двухступенчатый метод с получением гипса, основанный на поглощении диоксида серы известняковой суспензией в две ступени контакта. Подобная технология, как свидетельствует мировой опыт, наиболее распространена на тепловых электростанциях, сжигающих жидкое и твёрдое топливо с различным содержанием серы в нём, и обеспечивает степень очистки газов от окислов серы не ниже 90-95%. Большое количество отечественных электростанций работают на топливе со средним и высоким содержанием серы в нем, поэтому этот метод должен получить широкое распространение в отечественной энергетике. У нас в стране практически отсутствовал опыт очистки дымовых газов от сернистого ангидрида мокрым известняковым способом. На долю ТЭС приходится около 70% выбросов оксидов азота в атмосферу. В США и Японии методы очистки дымовых газов от оксидов азота нашли широкое применение, в этих странах работает более 100 установок, в которых используется метод селективного каталитического восстановления оксидов азота аммиаком на платино-ванадиевом катализаторе, правда, стоимость этих установок очень высока, а срок службы катализатора – незначителен. В последние годы в США фирмой «Genesis Research of Arizona» разработана технология получения так называемого самоочищающегося угля. Такой уголь лучше горит, и при его использовании в дымовых газах оказывается на 80% меньше диоксида серы, дополнительны же расходы составляют лишь часть затрат на установку скрубберов. Технология получения самоочищающегося угля включает две стадии. Первоначально от угля посредством флотации отделяются примеси, затем уголь размалывается в порошок и добавляется в шлам, при этом уголь всплывает и примеси тонут. На первой стадии удаляется почти вся неорганическая сера, а органическая остается. На второй стадии порошкообразный уголь соединяется с химическими веществами, название которых является коммерческой тайной, а затем уплотняется в комки величиной с виноградину. При сгорании эти химические вещества вступают в реакцию с органической серой, причем сера надежно изолирована, что исключает ее попадание в атмосферу. Комки такого модифицированного угля можно транспортировать, хранить и применять как обычный уголь. Парогазовые системы. Эффективная комплексная система, обеспечивающая не только улавливание вредных примесей из дымовых газов ТЭС, но и одновременно снижающих примерно на 20% удельный расход топлива на производство электроэнергии, разработана в Энергетическом институте Г.Н. Кржижановского. Суть ее в том, что перед сжиганием в топке паровых котлов ТЭС уголь газифицируют, очищают от твердых (содержащих вредные вещества) примесей и направляют в газовые турбины, где продукты сгорания с температурой 400-500 градусов Цельсия сбрасываются в обычные паровые котлы. Подобные парогазовые системы широко используют энергетики ряда стран для уменьшения выброса в атмосферу. Глубокая комплексная переработка угля. За рубежом интенсивно ведутся работы по отработке технологий и оборудования газификации угля для полного обеспечения промышленности в горючих газах, синтез-газе и водороде. В Нидерландах введена в действие демонстрационная установка кислородной газификации угля для энергоблока мощностью 250 МВт. Намечен ввод четырех подобных установок от 175 до 330 МВт в Европе, десяти установок от 100 до 500 МВт в США и одной установки мощностью 400 МВт в Японии. Процессы газификации при высоких температурах и давлениях дают возможность перерабатывать угли широкого ассортимента. Известны исследования по высокоскоростному пиролизу и каталитической газификации, реализация которых сулит огромные выгоды [3, c. 479]. Необходимость углубления переработки угля продиктована предшествующим ходом развития тепло- и электроэнергетики: наилучшие результаты достигаются при комбинированной переработке угля в электричество и тепло. Качественный скачок в использовании угля связан с его комплексной переработкой в рамках гибких технологий. Решение этой сложной проблемы потребует новых технологических установок для энергохимических комплексов, которые обеспечат повышение экономичности ТЭС, снижение капитальных удельных затрат и кардинальное решение вопросов экологии. 3. Влияние на атмосферу при использовании жидкого топлива. В своё время нефть потеснила уголь и вышла на первое место в мировом энергетическом балансе. Однако это чревато определёнными экологическими проблемами. Так, в 2002 году российские предприятия отрасли выбросили в атмосферу 621 тыс. т загрязняющих веществ (твёрдые вещества, диоксид серы, оксид углерода, оксиды азота и др.). Сточные воды в объёме до 1302.6 млн м³ сбрасываются в поверхностные водные объекты и на рельеф. При сжигании жидких топлив (мазута) с дымовыми газами в атмосферный воздух поступают сернистый и серный ангидриды, оксиды азота, газообразные и твёрдые продукты неполного сгорания топлива, соединения ванадия, солей натрия, а также вещества, удаляемые с поверхности котлов при чистке. С экологических позиций жидкое топливо обладает более «гигиеническими» свойствами: отпадает проблема золоотвалов, которые занимает значительные территории, исключают их полезное использование и являются источником постоянных загрязнений атмосферы и районе станции из-за уноса золы с ветрами. В продуктах сгорания жидких видов топлива отсутствует летучая зола. Применение двухтопливных гибридных камер сгорания вместо традиционных однозонных диффузионных КС с использованием частичного замещения части углеводородного топлива водородом (6% от массы углеводородного топлива) снижает расход нефтяного топлива на 17-20%, уровни выброса частиц сажи – на порядок, бензопирена – в 10-15 раз, оксидов азота – в 5 раз) [2, c. 351]. В большинстве стран запрещено сжигание нефтяного топлива с сернистостью выше 0,5%, в России же половина солярки не укладывается в этот норматив, а сернистость котельного топлива достигает 3%. Сжигать нефть, говоря словами Д.И. Менделеева, все равно, что топить печь ассигнациями. Поэтому доля использования жидкого топлива в энергетике за последние годы существенно снижается. Зарождающаяся тенденция будет в дальнейшем усиливаться в связи с существенным расширением использования жидкого топлива в других областях народного хозяйства: на транспорте, в химической промышленности, в том числе в производстве пластмасс, смазочных материалов, предметов бытовой химии и т.д. К сожалению, используется нефть не лучшим образом. В 1984 году при мировом производстве нефтепродуктов 2750 млн т бензина получено 600 млн т керосина и реактивного топлива – 210, дизельного топлива – 600, мазута – 600 млн т. Хороший пример ресурсосбережения показала Япония, которая стремится максимально снизить зависимость страны от импорта нефти. Для решения этой важной экономической задачи на протяжении последних 20 лет прилагались просто гигантские усилия. Приоритетное внимание получила энергосберегающая технология. И как итог проделанной работы – для производства того же объёма валового национального продукта Японии сегодня требуется в два раза меньше нефти, чем в 1974 году. Несомненно, нововведения благоприятно сказались на улучшении экологической обстановки. 4. Влияние на атмосферу при использовании природного газа. По экологическим критериям природный газ – наиболее оптимальное топливо. В продуктах сгорания отсутствуют зола, копоть и такие канцерогены, как бензопирен. При сжигании газа единственным существенным загрязнителем атмосферы остаются окислы азота. Однако выброс окислов азота при сжигании на ТЭС природного газа в среднем на 20 процентов ниже, чем при сжигании угля. Это объясняется не свойствам самого топлива, а особенностями процессов их сжигания. Коэффициент избытка воздуха при сжигании угля ниже, чем при сжигании природного газа. Таким образом, природный газ – наиболее экологически чистый вид энергетического топлива и по выделению оксидов азота в процессе горения. Изменения в окружающей среде при транспортировке газа. Современный магистральный трубопровод представляет собой сложное инженерное оборудование, которое помимо линейной части (собственно трубопровода) включает в себя установки для подготовки нефти или газа к перекачке, насосные и компрессорные станции, резервуарные парки, линии связи, систему электрохимической защиты, дороги, идущие вдоль трассы, и подъезды к ним, а также временные жилые посёлки эксплуатационников. Например, общая протяженность газопроводов в России составляет примерно 140 тыс. км. Например, на территории Удмуртской Республики проходят 13 магистральных трубопроводов, доля выбросов которых составляет более 30% от соответствующего объёма по республике. Выбросы, главным образом метана, распределены по длине газопроводов, в основном вне пределов населённых пунктов [3, c. 487. Существенному загрязнению подвергается атмосферный воздух вследствие потерь от больших и малых «дыханий» резервуаров, утечек газа и т.д. Загрязнение атмосферы в результате аварийного выброса газа или сжигания нефти и нефтепродуктов, различных на поверхности при аварии, характеризуется значительно меньшим периодом воздействия, и его можно отнести к кратковременному. Атмосферный воздух загрязняется также в результате утечки газа через негерметичные соединения трубопровода, утечки и испарения в процессе хранения и выполнения сливно-наливных операций, потерь на газонефте- и нефтепродуктопроводах и т.д. В результате может подавляться рост растительности и повышаться предельно допустимые концентрации в воздухе. 5. Охрана атмосферы от тепловых выбросов.

Решение проблемы охраны окружающей среды от вредного воздействия предприятий тепловой энергетики требует комплексного подхода. Размещение ТЭС. Ряд ограничений и технических требований при выборе площадке под строительство диктуется экологическими соображениями. Во-первых, так называемый фон загрязнений, который возникает в связи с работой в этой зоне ряда промышленных предприятий, а иногда и уже существующих электростанций. Если величина загрязнений в месте предполагаемого строительства уже достигла предельных значений или близка к ним, размещение, например, тепловой станции не должно разрешаться. Во-вторых, при наличии определённого, но недостаточно высокого фона загрязнений должны быть проведены подробные оценки, позволяющие сопоставить значения возможных выбросов от проектируемой тепловой станции с уже существующими в данном районе. При этом нужно учитывать различные по характеру и содержанию факторы: направленность, силу и периодичность ветров в этой местности, вероятность осадков, абсолютные выбросы станции при работе на предполагаемом виде топлива, инструкции топочных устройство, показатели систем очистки и улавливания выбросов и т.д. После сопоставления полученной суммарной (с учётом воздействия от проектируемой тепловой станции) величины выбросов с предельно допустимой и должен быть сделан окончательный вывод о целесообразности строительства ТЭС. При сооружении электростанций, прежде всего ТЭЦ, в городах или пригородах предусматривается создание лесных полос между станцией и жилыми массивами. Они уменьшают воздействие шума на близлежащие районы, способствуют задержанию пыли при ветрах в направлении жилых массивов. При проектировании и строительстве ТЭС необходимо планировать их оснащение высокоэффективными средствами очистки и утилизации отходов, сбросов и выбросов загрязняющих веществ, использование экологически безопасных видов топлива. Защита воздушного бассейна. Защита атмосферы от основного источника загрязнений ТЭС – диоксида серы – происходит прежде всего путём его рассеивания в более высоких слоях воздушного бассейна. Для этого сооружаются дымовые трубы высотой 180, 250 и даже 420 м. Более радикальное средство сокращения выбросов диоксида серы – выделение серы из топлива до его сжигания на ТЭС. Наиболее эффективный способ снижения выбросов сернистого газа – сооружение на ТЭС известняковых сероулавливающих установок и внедрение на обогатительных фабриках установок по извлечению из угля пиритной серы. Одним из важных документом в охране атмосферы от тепловых выбросов на территории Республики Беларусь является Закон Республики Беларусь «Об охране атмосферного воздуха». В Законе подчёркивается, что атмосферный воздух является одним из основных жизненно важных элементов окружающей среды, благоприятное состояние которого составляет естественную основу устойчивого социально-экономического развития республики. Закон направлен на сохранение и улучшение качества атмосферного воздуха, его восстановление для обеспечения экологической безопасности жизнедеятельности человека, а также предотвращение вредного воздействия на окружающую среду. Закон устанавливает правовые и организационные основы норм хозяйственной и иной деятельности в области использования и охраны атмосферного воздуха [1]. 14. Охрана труда и пожарная безопасность при эксплуатации котлов Общие требования безопасности по охране труда. 1.1. К работе в котельной допускаются рабочие прошедшие обучение и инструктаж по технике безопасности, овладевшие практическими навыками безопасного выполнения работ. 1.2. Рабочий должен выполнять только те обязанности и ту работу, которая поручена администрацией и способы которой им хорошо усвоены. 1.3. Обязан выполнять все положения настоящей инструкции по охране труда в котельной. 1.4. Работать в спец. одежде. 2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПЕРЕД НАЧАЛОМ РАБОТЫ 2.1. Привести рабочую спецодежду в порядок: застегнуть обшлага рукавов, поправить одежду. 2.2. Принять смену от предыдущего кочегара. 2.3. Проверить исправность кранов, задвижек, манометра, градусника, котлов, электронасосы, электрооборудование. 2.4. Проверить положение вентилей и задвижек на заданный режим работ. 2.5. Проверить заполнение отопительной системы водой, а если не полностью заполнена, заполнить покуда потечет из контрольной трубы. 3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ВО ВРЕМЯ РАБОТЫ По инструкция по охране труда запрещено: 3.1. употреблять спиртные напитки или наркотические средства; 3.2. спать во время смены; 3.3. покидать рабочее место во время работы. 3.4. Не прикасаться к предметам находяшимся под электротоком. 3.5. Набивку и подтяжку сальников, смену подшипников производить при выключенном насосе. 3.6. Не допускать в ход насосов, вентиляторов без ограждения и решетки на всасывающем отверстии вентилятора. Для обеспечения нормальной работы необходимо: следить за равномерностью схода топлива, своевременно ликвидируя возможные зависания; каждую смену чистить предтопок и топку, удаляя шлак и золу через боковые дверки. При чистке следует повысить разряжение в топке. 3.7. Во время работы котла персонал котельной должен следить за исправностью котла и всего оборудования котельной и строго соблюдать установленный режим. Выявленные в процессе работы оборудования неисправности должны записываться в сменный журнал. 3.8. Персонал должен принимать немедленные меры к устранению неисправностей, угрожающих безопасной и безаварийной работе оборудования. Если неисправность устранить собственными силами невозможно то необходимо об этом сообщить начальнику цеха или гл. механику гослесхоза. Особое внимание следует обратить на: 3.9. поддержание нормального уровня воды в котле и равномерное питание водой. При этом нельзя допускать, чтобы уровень воды опускался ниже допустимого уровня /стрелка уходит за красную отметку/. 3.10. Поддержание нормального уровня опилок в бункере. 3.11. Проталкивать опилки в топку с помощью шуровки /кочерги/ рукоятка которой должна быть длинее топки на 1,5 м. 3.12. Ремонт электрической аппаратуры, силовых щитов, измерительных приборов производится только специально обученными электротехническим персоналом с квалификационной группой по ТБ не ниже 3. При остановке котла необходимо: Поддерживать уровень воды в котле. Прекратить подачу топлива в топку, дожечь топливо, при уменьшенной тяге. Остановить дымосос. Очистить топку. 4. Требование безопасности в аварийных ситуациях по инструкции охраны труда в котельной. 4.1. Аварийная остановка котла производится в следующих случаях: Пожар в котельной. Выход из строя топки или самого котла. Выход из строя предохранительных клапанов. Прекращение действия всех питательных устройств. Спуск воды из котла. 4.2. Обслуживающий персонал в аварийных случаях должен немедленно остановить котел и сообщить об этом нач. цеха или гл. механику гослесхоза, руководителю подразделения. 4.3. При аварийной остановке котла необходимо: Прекратить подачу топлива, воздуха, уменьшить тягу. Как можно быстрее удалить горючее топливо из топки. В исключительном случае залить топку водой,при заливке огня следить чтобы вода не попадала на стенки котла. 4.4. В случае возникновения пожара персонал должен немедленно вызвать пожарную охрану и принять все меры к тушению его, не прекращая наблюдения за котлом. 4.5. Котлом работающим на дровяных отходах и дровах предъявляются аналогичные требования. 5. Требования безопасности по окончанию работы. 5.1. По инструкции кочегар обязан: - очистить рабочее место от грязи, мусора, остатков сжигаемого продукта; - заполнить журнал приема передачи смены; - -сдать смену другому кочегару; - о всех недостатках, которые имели место во время работы и о принятых мерах по их устранению доложить своему непосредственному начальнику. 15. Режимные карты котлов

Каждый котел должен иметь свою режимную карту. Экплуатация парового или водогрейного газового котла должна производиться согласно его режимной карте. Цель режимной карты - показать нужное давление газа и воздуха при определенной нагрузке котла. Процесс горения при этом должен быть наиболее полным и стабильным, экплуатация котла эфективной и безопасной. Режимная карта составляется по результатам теплотехнических испытаний организацией осуществляющей пусконаладочные работы. Испытания производятся 1 раз в три года. Режимная карта может быть выполнена в виде таблицы или графика. В случае таблицы в ней задаются несколько рабочих режимов: 30%, 50%, 70%, 100% от производительности котла. Пример режимной карты парового котла.

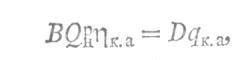

Возле каждого котла должен находиться дубликат режимной карты. На нем должна стоять подпись от организации проводившей пуско-наладочные работы. 16. Определение КПД паровых котлов Полнота передачи располагаемой теплоты топлива в котле к рабочей среде определяется коэффициентом полезного действия (КПД) котла брутто. Последний выражается как отношение количества теплоты, воспринятого рабочей средой Qi к располагаемому теплу поступающей на горение рабочей массы топлива Qp: IQOQi ,, ^ Vk = —Гр-. (6.8) Ц/р Такой метод определения КПД, когда при испытаниях котла непосредственно устанавливают значения Qi и Qp, называют методом прямого баланса. Прямое определение КПД котла по формуле (6.8) может оказаться недостаточно точным. Оно связано с большими трудностями при производстве точных измерений многих параметров, массовых расходов пара и топлива, определении теплоты сгорания топлива и дополнительных составляющих располагаемой теплоты. Среднеквадратичная ошибка прямого определения КПД котла зависит, главным образом, от точности нахождения средней теплоты сгорания сжигаемой массы топлива и расхода топлива на котел и составляет a-q — (3 ~г 4)10 или 3-4%, отсюда истинное значение КПД 77" может отличаться от полученного в испытаниях (опытного) г}°п на значение Ат] = <7^77", т. е. Г,'; = г,™ ± Ат,. (6.9) Если, например, значение 77" = 0,9 (90%), то возможное отклонение опытного КПД составит Д77 = (2, 7 - f 3,6)10~2 или 2, 7 - г 3,6%. Коэффициент полезного действия котла брутто в процентах можно определить, установив сумму тепловых потерь при его работе: Г}к = 100 - (<72 + <7з + <74 + Чъ + <7б). (6.10) Такой метод определения называют методом обратного баланса. Погрешность определения КПД методом обратного баланса зависит от точности измерения тепловых потерь котлом. Каждая из них определяется с заметной погрешностью <jq — (4 - f 5) • 10~2, но относительная доля тепловых потерь составляет менее 1/10 общего теплового баланса. В итоге - 100 - V™ ± А? пот) > (6.10 Где абсолютная ошибка определения AqU0T = crq(l — 77") и для выше приведенного примера при 77" = 0,9 значение Aqnот = 0,4 - т - 0,5%. Таким образом, определение КПД котла с большей точностью может быть сделано методом обратного баланса, т. е. через установление суммы величин его тепловых потерь. Этот метод является единственным при оценке тепловой экономичности проектируемого котла. Зная КПД котла, воспринятое тепло рабочей средой в котле можно определить следующим образом: Qi = QppVk - (6.12) Отсюда, используя это выражение Qi в (6.3), получим расход топлива на котел, Вк, кг/с. На этот расход топлива рассчитывают топливоприготови - тельное оборудование. В самом котле в большинстве случаев сгорает не все топливо, поскольку имеются потери с механическим недожогом <74. Для определения действительных объемов образующихся продуктов сгорания вводят понятие расчетного расхода топлива, т. е. топлива, сгоревшего в топочной камере: Вр = В(1 — 0,01 <74). (6.13) Разность АВ = Вк — Вр представляет собой количество несгоревшего топлива. При сжигании газового топлива и мазута полный и расчетный расходы топлив совпадают, т. к. потеря <74 ничтожна. С учетом точности определения расхода топлива и незначительного влияния малых отклонений расхода на тепловые характеристики котла для твердых топлив принимается, что при значениях (74 < 2% можно не вводить поправки и считать Вк = Вр. Коэффициент полезного действия котла брутто характеризует совершенство работы собственно парового котла. Однако его нормальная работа обеспечивается большим количеством вспомогательных машин и механизмов, потребляющих часть вырабатываемой блоком (электростанцией) электроэнергии. Затрату энергии на них называют расходом на собственные нужды котельной установки. К ним относят затраты энергии на дутьевые вентиляторы Эд. в, дымососы Эдс, питательные электронасосы Эпэн, механизмы пыле системы Эпс и большое число электродвигателей дистанционного и автоматического управления Эупр. Расход энергии на собственные нужды парового котла, Эс. н, можно записать в виде ЭС. Н — Эд в + Эдс + ЭПС Эпэн + Эупр. (6.14) Доля затрат энергии на собственные нужды от общей выработки электроэнергии, приходящейся на котел при его работе в блоке с турбиной, [В QP 77э. с7раб) Где 7?э. с — КПД выработки электроэнергии на электростанции; граб — время работы котла, ч. Величина Дг/с. н для мощного парового котла составляет 0,04-0,05 или 4-5%. Если вычесть из КПД котла брутто затраты энергии на собственный расход, то получим КПД котла нетто, характеризующий эффективность работы котельной установки: 17. Определение КПД ДС, ДВ(по учебнику) Коэффициент полезного действия котельного агрегата или КПД котельного агрегата представляет собой отношение величины использования тепла в котельном агрегате К величине затраченного тепла топлива. Часть пара, произведенного в котельном агрегате, непосредственно расходуется на его собственные нужды, например на питательные насосы, дутьевые вентиляторы, дымососы, обдувку поверхностей нагрева. Учитывая эти расходы, вводят понятие КПД котельного агрегата нетто. Тепло, использованное в котельном агрегате на получение пара или горячей воды,

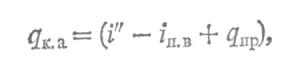

где В — часовой расход топлива, кг/ч (м3/ч); D — часовая производительность котельного агрегата, кг/ч; q к.а — количество тепла, переданное в котельном агрегате воде для превращения ее в пар или для получения горячей воды и отнесенное к 1 кг пара или воды, кДж/кг (ккал/кг); ŋк.а — кпд котельного агрегата. Для котельного агрегата, в котором производится насыщенный пар

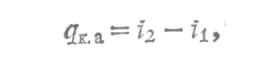

где i " — энтальпия насыщенного пара; i п.в — энтальпия питательной воды; q пр — количество тепла, удаляемого из котельного агрегата с продувочной водой, кДж/кг (ккал/кг); обычно q пр = (0,01— 0,02) · i ', где i ' — теплосодержание воды при температуре tн. Для водогрейного котельного агрегата, в котором получают горячую воду

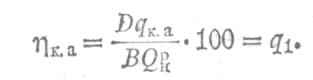

где i 1 — энтальпия воды, поступающей в котел; i 2 — энтальпия воды, выходящей из котла. Если известны количество полученного пара и его энтальпия, а также часовой расход топлива и теплота сгорания топлива, то можно определить кпд котельного агрегата, %:

Для современных котельных агрегатов величина q 1 в зависимости от паропроизводительности котельного агрегата, температуры уходящих газов, рода сжигаемого топлива и способа его сжигания может изменяться в очень широких пределах от 75 до 80% для котельных агрегатов небольшой производительности, в которых твердое топливо сжигается в слоевых топках, и до 91—95% для больших котельных агрегатов с факельным сжиганием топлива. Наиболее высокие КПД получаются для котельных агрегатов, работающих на жидком и газообразном топливе. Для котельных агрегатов небольшой производительности потери тепла составляют от 20 до 25%, а для крупных от 5 до 9%. Основными потерями тепла являются потери с уходящими газами q 2. Пример. Определить КПД котельного агрегата и оценить тепловые потери котельного агрегата паропроизводительностью Q = 10 т/ч при параметрах пара P = 1,4 МПа (14 кгс/см2) и t = 197,3°С. Часовой расход топлива 1500 кг, температура питательной воды 100°С, теплота сгорания топлива Q рн = 20647 кДж/кг (4916 ккал/кг). Оценку тепловых потерь провести по средним значениям, данным в соответствующих разделах. Величину q пр (количество тепла, удаляемого из котельного агрегата с продувочной водой) принять равной 0. По таблице и заданным параметрам пара р и t находим его энтальпию ~ 2790 кДж/кг (666 ккал/кг). При 100°С теплосодержание питательной воды составит примерно 419 кДж/кг (100 ккал/кг). Следовательно, тепло, полученное 1 кг пара согласно формуле , q к.а = 2790 — 419 = 2371 кДж/кг ( q к.а = 666 — 100 = 566 крал/кг ). Коэффициент полезного действия котельного агрегата по формуле Величина тепловых потерь Σ q i = 100 — ŋк.а = 100 — 76,8 = 23,2%. По средним значениям q 2 , q 3 , q 4 приведенным в § Тепловой баланс котельного агрегата, находим q 2 = 12,5%, q 3 = 1%, q 4 = 6,25%. Следовательно, величина потерь в окружающую среду q 5 = Σ q i — q 2 — q 3 — q 4 = 23,2 — 12,5 — 1 — 6,25 = 3,45%. ,

|

|