- •Классификация транспортных и грузоподъёмных устройств

- •Машины непрерывного транспорта

- •4. Типы и конструкции машин

- •6. Ленточные конвейера и их ус-во.

- •8. Барабаны: приводные и неприводные, их конструкция и определение размеров.

- •9. Приводные и натяжные устройства. Ленточные конвейеры

- •10. Роликовые опоры

- •11. Загрузочные и разгрузочные устройства.

- •1.1.7 Разгрузка конвейера

- •12. Определение производительности ленточного конвейера. Расчет производительности ленточного конвейера

- •13. Определение тяговых усилий ленточного конвейера и натяжений ленты.

- •14. Мощность на привод конвейера

Классификация транспортных и грузоподъёмных устройств

Грузоподъемными и транспортными устройствами осуществляются внутризаводские, межцеховые и внутрицеховые транспортные операции иногда по сложной транспортно-развитой трассе, состоящей из горизонтальных, наклонных и вертикальных участков. Характер производственного процесса, его специфические особенности, род и физико-механические свойства перемещаемых грузов определяют тип и конструкцию применяемых грузоподъемных и транспортных устройств.

При выборе типа и конструкции грузоподъемного и транспортного устройства необходимо учитывать: комплексность механизации погрузочно-разгрузочных и транспортных операций на всех этапах производственного процесса; условия сохранности перемещаемого груза; соответствие производительностей транспортных и технологических машин, включенных в один поток, при дальнейшем росте производительности транспортных машин без их существенной переделки; создание благоприятных условий труда для обслуживающего персонала и другие факторы.

Выполнение этих требований в различных отраслях производств привело к созданию разнообразных типов грузоподъемных и транспортных устройств.

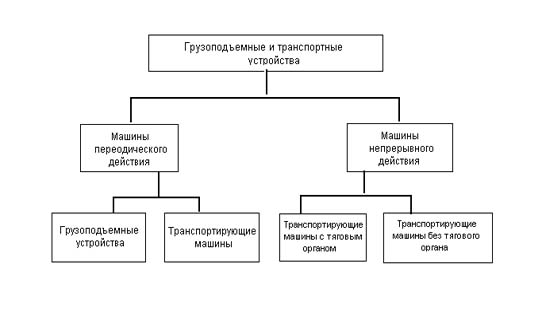

Грузоподъемные и транспортные устройства можно разделить по принципу действия на две основные группы: периодического и непрерывного действия (рис. 1).

Характерной особенностью машин периодического действия является цикличность работы, подача груза порциями, соответствующими грузоподъемности рабочих элементов, непосредственно несущих транс¬портируемый груз по произвольной пространственной трассе. Рабо¬та таких машин обычно осуществляется по принципу попеременно-возвратных движений: в одном направлении с грузом, в другом без груза. Загрузка и разгрузка рабочего элемента на машинах периодического действия производится во время остановки, иногда разгрузка осуществляется в процессе движения.

Характерной особенностью машин непрерывного действия является перемещение грузов непрерывным потоком по одной строго определенной трассе. Перемещаемый груз (обычно насыпной) располагается на рабочем органе сплошной непрерывной массой или отдельными порциями в рабочих сосудах (ковшах, коробах), движущихся последовательно. Загрузка и разгрузка рабочих органов таких машин производится во время их движения.

Грузоподъемные устройства в зависимости от конструкции механизмов и обслуживаемой зоны грузоподъемные устройства делят на простые (домкраты, лебедки, тали) и сложные (краны, подъемники).

Машины непрерывного транспорта

Машины непрерывного транспорта широко применяются везде, где требуется перемещать на определенное расстояние в горизонтальной, наклонной или вертикальной плоскости различные сыпучие или штучные грузы. Их используют на горнодобывающих предприятиях, объектах металлургической и химической промышленности, в сельском и складском хозяйстве, на транспорте. Многие современные машины непрерывного транспорта имеют конструкцию, позволяющую им перемещаться в различных плоскостях, благодаря чему достигается высокая степень их мобильности.

К такому классу оборудования, как машины непрерывного транспорта, относятся такие устройства, как ленточные, пластинчатые, ковшовые и винтовые конвейеры, а также пневматические и самотечные (гравитационные) транспортеры. Они имеют свои конструктивные особенности и собственную сферу применения.

Пожалуй, самые универсальные машины непрерывного транспорта – это ленточные конвейеры. Схематично они представляют собой металлические рамы с установленными на ней ведущим и ведомыми колесами, между которыми располагается бесконечная резинотканевая лента. Для того чтобы она не провисала, эти машины непрерывного транспорта снабжаются поддерживающими барабанами, а лента приводится в движение при помощи электродвигателя, соединенного с ведущим колесом специальной трансмиссией. Поверхность ленты может быть как гладкой, так и рифленой, причем в последнем случае угол наклона транспортера по отношению к горизонтальной площади может составлять до 35°. При помощи ленточных транспортеров осуществляется перемещение мелкофракционных строительных материалов (щебня, гравия, песка), а также различных штучных грузов, имеющих относительно небольшую массу и габариты.

На горнодобывающих предприятиях широко распространены такие машины непрерывного транспорта, как пластичные конвейеры, грузонесущие полотна которых состоят из небольших плоских или рифленых стальных элементов, прикрепленных к цепному тяговому органу. Пластины снабжены роликами, которые перекатываются по специальным направляющим. Привод пластинчатых конвейеров осуществляется от вала, оборудованного звездочкой и вращаемого через редуктор с помощью электродвигателя. Основными преимуществами, которые имеют эти машины непрерывного транспорта, являются довольно высокая грузоподъемность и возможность установки в местах с малыми радиусами закруглений трасс.

В тех случаях, когда необходимо осуществить транспортировку сыпучих грузов в вертикальном направлении, используют ковшовые транспортеры. Их тяговые рабочие органы представляют собой прочные цепи, к звеньям которых прикреплены ковши. Эти машины непрерывного транспорта имеют в своей конструкции приводные звездочки, оборудуемые храповыми механизмами для предотвращения их вращения в обратном направлении. Ковшовые транспортеры чаще всего используются на элеваторах, предприятиях металлургической промышленности и индустрии строительных материалов.

Винтовые конвейеры, используемые на предприятиях мукомольной, комбикормовой и химической промышленности, а также промышленности строительных материалов, представляют собой машины непрерывного транспорта, основными рабочими органами которых являются шнеки. С их помощью осуществляется транспортировка сыпучих грузов на расстояние до 40 метров в горизонтальном и до 30 метров в вертикальном направлениях.

При помощи пневматических транспортеров производится перемещение древесных опилок, шлака, цемента, других сыпучих, а также некоторых штучных грузов на расстояние до 2000метров. Эти конструкции состоят из всасывающих, нагнетательных установок, герметичных труб и коробов. Самотечные транспортеры представляют собой оборудование, которое производит перемещение сыпучих грузов сверху вниз вертикально или под углом за счет силы гравитации. Такие устройства представляет собой хорошо рассчитанную комбинацию труб, коробов, бункеров, колен и перекидных клапанов. Для своей работы они не требуют никаких затрат энергии и используются чаще всего в промышленности для транспортировки строительных материалов, на зернохранилищах и элеваторах.

3. Разновидности транспортирующие машины с тяговым элементом

Группа транспортирующих машин с тяговым органом включает в себя ленточные и цепные конвейеры различного вида и назначения.

Ленточные конвейеры (рис. 5.5, а) имеют: тяговый орган 2, выполненный в виде бесконечной ленты, являющейся одновременно и несущим элементом конвейера; приводной барабан 1, натяжное устройство с натяжным хвостовым барабаном 6 и натяжным грузом 7, поддерживающих роликов на рабочей ветви ленты 4 и на холостой ветви ленты 8, загрузочное устройство 5 и разгрузочное устройство 3 отклоняющий барабан 10, устройство для очистки ленты 11. Все элементы конвейера смонтированы на металлической раме 9.

В ленточных конвейерах лента используется в качестве транспортирующего органа, осуществляя одновременно и тяговую связь между барабанами конвейера. В конвейерах применяют ленты резинотканевые, резинотросовые и стальные. Наиболее распространены резинотканевые ленты, ткань которых состоит из хлопчатобумажных волокон (бельтинг).

В последнее время в производстве резинотканевых лент все большее распространение получают ткани из комбинированных и синтетических волокон:

– полиэфирные,

– вискозные,

– капроновые,

– анидные,

– лавсановые.

Все более широкое применение находят резинотросовые ленты со стальными канатами, завулканизированными между слоями ткани вдоль продольной оси ленты.

При одинаковой толщине резинотросовая лента в 15–25 раз прочнее резинотканевой. Для транспортирования материала при высоких и низких температурах, и материалов химически агрессивных применяют стальные ленты – холоднокатаные толщиной 0,6 –1,2 мм и проволочные (плетеные и шарнирно-звеньевые).

В машиностроительном производстве ленточные конвейеры получили широкое применение для межоперационного транспортирования грузов в поточном производстве, для транспортирования в литейных цехах (подача формовочной земли) и т. п. Конвейеры с проволочной стальной лентой применяют для транспортирования деталей с одновременной их термообработкой.

В цепных конвейерах тяговым органом являются цепи различного типа. Для перемещения груза конвейеры снабжаются пластинами, образующими полотно конвейера, или ковшами, люльками, специальными подхватами, тележками и т. п. Одновременно с транспортированием груза на цепном конвейере могут производиться различные технологические операции. Особенно широко применяют цепные конвейеры в сборочных цехах (сборочные конвейеры), а также в автоматических цехах и заводах, так как цепной конвейер можно легко приспособить к выполнению данного технологического процесса и автоматизировать его работу по заданной программе.

Для транспортирования штучных и массовых грузов, а также для автоматических и поточных линий, для линий сборки находят применение тележечные конвейеры, изгибающиеся в вертикальной или горизонтальной плоскости. Цепи этих конвейеров соединены с тележками, передвигающимися на катках по рельсам.

Весьма актуальной задачей современного производства является бесперегрузочное транспортирование грузов (в особенности штучных изделий и комплектующих узлов) по сложной пространственной трассе, проходящей на протяжении всего технологического процесса от получения первичной заготовки до готовой продукции. Эта задача успешно решается с помощью подвесных цепных конвейеров различных типов.

Подвесной конвейер (рис. 5.5, б) состоит из замкнутого тягового органа (цепи или каната) 3 с каретками, служащими для поддержки тягового органа и прикрепления подвесок 2. Катки кареток тяговым органом перемещаются по замкнутому подвесному пути 1. Для возможности создания пространственной трассы конвейера тяговый орган должен иметь гибкость в горизонтальной и вертикальной плоскости.

Большая протяженность конвейера в сочетании с его пространственной гибкостью позволяет обслуживать одним конвейером законченный производственный цикл, причем перемещаемые грузы могут подвергаться различным технологическим операциям: очистке в пескоструйных камерах; наклепу в дробеструйных камерах, травлению или пропитке в химических ваннах; нанесению лакокрасочных покрытий; сушке и т. п. Это сделало подвесные конвейеры наиболее распространенными средствами внутрицехового и межцехового транспортирования грузов и межоперационной передачи изделий в поточном производстве.