- •Дуговая сталеплавильная печь как объект автоматического управления.

- •Особенности управления электрическим режимом.

- •Ста. И дим. Характеристики регуляторов электр. Режима дсп.

- •Снятие динамических характеристик

- •Статическая характеристика.

- •1.Параметры регулирования электрического режима дсп.

- •Особенности управления дсп постоянного тока.

- •Микропроцессорные регуляторы электрического режима дсп: принцип работы, структурная схема, стат. Характеристики.

- •9 Билет Автоматизация теплового режима

- •Автоматизация технологического режима

Автоматизация технологического режима

В настоящее время имеется достаточно большое количество вариантов оснащения ДСП различными устройствами: фурмами, горелками, манипуляторами и т. д. Печь становится вес более агрегатом для расплавления шихты. При этом стоит задача управления отдельными локальными потоками газов, воды, подачей в печь добавок.

Расход кислорода регулируется при подаче его через фурму при любом ее расположении. Также регулируется его давление.

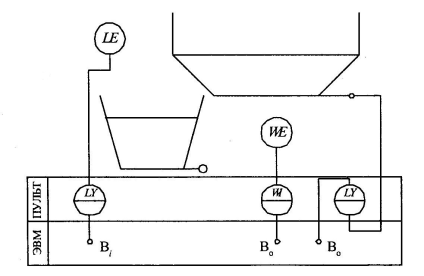

Замкнутый контур регулирования имеется и при подаче карбюризатора. Массовая скорость транспортирования регулируется путем регулирования давления. Это позволяет поддерживать нужную скорость подачи и достигать заданного количества карбюризатора. Автоматическое регулирование подачи добавок осуществляется обычно следующим образом (рис. 6.1): в бункере регулируется уровень засыпи (не ниже допустимого). Для изменения уровня в последнее время используются индукционные датчики LE. В заданный момент времени по сигналу от ЭВМ затвор бункера открывается и материал попадает в дозатор, где происходит непрерывное взвешивание с помощью тензометрического датчика WE до набора нужной дозы. После этого затвор бункера закрывается. Для подачи добавки в печь необходимо открыть затвор дозатора

Рис. 1. Функциональная схема управления подачей добавок затора.

На рис. 1 LY—преобразовательно-усилительные устройства, WI — показывающий прибор массы добавки в дозаторе.

На ЭВМ осуществляется расчет необходимого количества добавок: шлакообразующих, легирующих и т. д. В результате автоматизации всего цикла от расчета до подачи добавки в печь достигается существенная экономия материалов.

Большое значение для управления работой газокислородных горелок и фурм и оценки взрывоопасное™ отходящих газов. Это стало насущной задачей, поскольку существенно возросли объемы газов за счет применения многочисленных видов топливно-кислородных горелок и кислородных фурм. Фирмой Goodfellow Consultants (Великобритания) была разработана система, осуществляющая как анализ газов, так и управление горелками и фурмами.

Химический состав отходящих газов определяется использованием водоохлаждаемого зонда для отбора проб, реализующего отбор порции горячего отходящего газа из дымохода печи. Внутри водоохлаждаемого зонда помещен высокотемпературный фильтр, обеспечивающий удаление пыли из отобранной пробы газопылевого потока. Конструкция этого водоохлаждаемого отборника проб была разработана на основе теоретического анализа и широких экспериментальных исследований. Она характеризуется высокой стойкостью и длительной работой в среде печных отходящих газов, обеспечивает прекрасную фильтрующую способность.

Проба отходящего газа подается насосом высокого объема (45 л/мин) по нагретой трубе из нержавеющей стали в шкаф анализатора. Система отбора проб автоматически и регулярно осуществляет очистку фильтров продувкой. Вторая труба из нержавеющей стали проведена между пробой и системой очистки с целью обеспечения чистоты гильзы для проб.

Опыт работы печи с данной системой показывает, что изменения в подаче кислорода над ванной жидкого металла и, тем самым, регулирование концентрации окиси углерода, водорода и кислорода оказывает сильное влияние на эффективность работы печи.

Это особенно справедливо для периодов работы печи, когда наблюдаются высокие концентрации горючих веществ в отходящих газах. Получено улучшение экономических показателей работы печи: снижение потребления электроэнергии на 26 кВт◦ч/т, сокращение работы печи под напряжением на 5,2 мин, рост производительности на 11,0%, 0,438 млн. англ. фунтов стали в год.