- •1.Номенклатура изделия

- •2. Характеристика сырья

- •3. Обоснование способа производства

- •Третья стадия начинается с момента прекращения доступа пара в автоклав и включает время остывания изделий в автоклаве до момента выгрузки из него готового кирпича.

- •4. Описание технологической схемы.

- •5. Контроль качества

- •6. Мероприятия по охране труда и охране окружающей среды

- •7. Расчеты

7. Расчеты

7.1 Составление материального баланса производства

Годовой объём производства :

М =П/0,9 (1)

где М- годовой объём производства , П- производственная программа, 0,9- потери от брака.

М=60000/0.9=66667

Мощность помольного отделения:

Мп =П×Рвяж/0,9 (2)

где Рвяж- расход вяжущего на единицу продукции(1м3, 1 тыс. шт.)

Мп =60000*0,93/0,9=62000

Мошность массозаготовительного отделения или смесеприготовительного отделения рассчитывается:

Мп =П×Рфор. смеси. /0,9 (3)

где - Рфор. смеси -расход формовочной смеси на единицу продукции (1м3, 1 тыс. шт.)

Мп =60000*4 /0,9=266667

Число рабочих дней с учетом праздников и выходных -350 дней

Смены - в сутки работает 2 смена

Число часов в 1 смену – 12 ч

К=150х138х120х0.78/250х120х65=1.66

Таблица 7.1 Выпуск продукции по видам.

Наименование изделия |

Единица измерения |

Производительность |

|||

в год |

в сутки |

в смену |

в час |

||

Условный кирпич |

тыс. шт |

60000 |

172 |

86 |

8 |

Камень (11 пустот) |

тыс. шт |

36145 |

104 |

52 |

5 |

Аикв=34%, Аизвести=68%, W=2%, Асмеси=8,5%.

Плотность 1 кирпича 250х120х65 составляет 1900кг/м3

Масса изделия = 1900*(250*120*65)=3700 кг

Расход ИКВ=3700*8,5/34=925 кг

Расход извести=925/2=462,5 кг

Расход песка немол.= (3700/(1+[W+Асм]/100))-925=2423,4 кг

Расход песка мол.= 925/2=462,5 кг

Расход песка общее=2423,4+462,5=2885,9 кг

Расход песка с учетом влажности=2931,5*1,105=3189 кг;

ρ=1500 кг/ м3;Пнужно=3189/1,5=2,1 м3;

Расход Воды=2886*10/100=0,288 м3

Таблица 7.2 Расход сырья на 1000 шт

Наименование материала |

Ед. изм. |

Расход сырья |

|

1 тыс.шт.усл. кирпича |

1 тыс.шт.усл. кирпича с учётом потерь |

||

Известь |

т |

0,4625 |

0,467 |

ИКВ |

т |

0,925 |

0,93 |

Вода |

м3 |

0,288 |

0,288 |

Песок |

м3 т |

2,1 3,189 |

2,2 3,253 |

Форм. смесь |

т |

3,7 |

4 |

Таблица 7.3 Материальный баланс

Наименование материалов |

Ед. изм. |

С учетом потерь |

|||

в год |

в сутки |

в смену |

в час |

||

Формовочная смесь |

т |

240000 |

686 |

343 |

27,58 |

Известь |

т |

28020 |

80,1 |

40,05 |

3,35 |

Песок |

м3 |

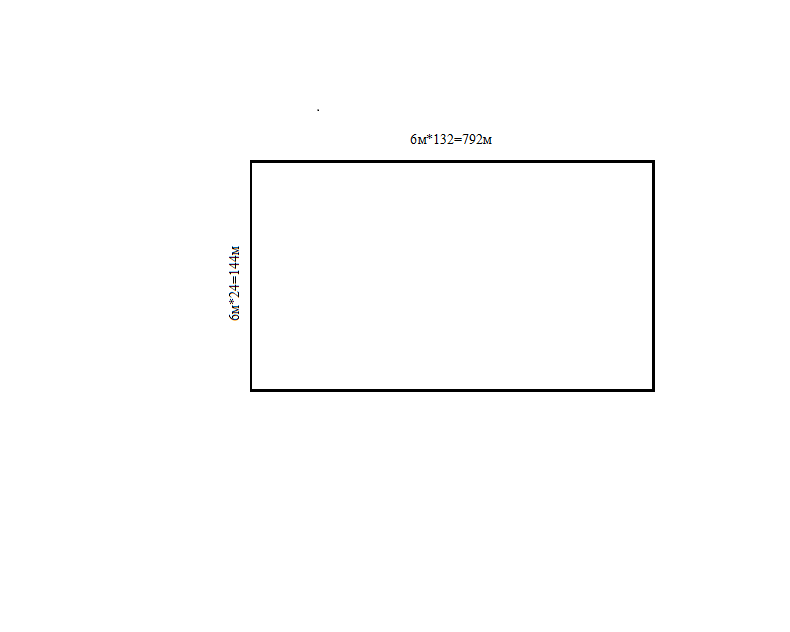

132000 |

377,1 |

188,55 |

15,71 |

ИКВ |

Т |

55800 |

160 |

80 |

6,7 |

Вода |

м3 |

17280 |

50 |

25 |

2,08 |

7.2 Подбор и расчет количества основного оборудования

На одну вагонетку укладывает 7 перегородок в 2 ряда, высотой в 4 ряда

Получаем 401*2.1=842 перегородок на одной вагонетке. В автоклав длиной 19 метров помещается 7 вагонеток, 33*0,842=27,786 шт.

Производительность автоклава рассчитывают по формуле;

Q = Vизд× Kоб× P дней× 0.9×0.99 (4)

Q = Vизд× Kоб× P дней× 0.9×0.99 =27,786*3*350*0.9*0.99=25955,19 тыс.шт

где Vизд- объем изделий, помещаемых в автоклав в м3.

Pдней - количество дней в году.

0.9- коэффициент использованного оборудования.

0.99- коэффициент, учитывающий потери.

Kоб – коэффициент оборачиваемости автоклава

Коэффициент оборачиваемости автоклава рассчитывают по формуле;

Kоб= 24 / цикл (5)

Kоб=24/8=3

Количество автоклавов=60000/25955=3 автоклава

7.3 Производительность мельницы и определение количества.

Qм

= 0,237 × ×Kм

× Кт × Кэ

= 0,237*√(1,42*5,6*11)

* 1,8*0,9*0,91=4,5 т/час, где

(6)

×Kм

× Кт × Кэ

= 0,237*√(1,42*5,6*11)

* 1,8*0,9*0,91=4,5 т/час, где

(6)

D-внутренний диаметр барабана, м ;

Для мельницы СМ1456 равен 1.4 м.

L- внутренняя длина барабана, равна 5.6 м.

G- загрузка мелющими телами, равна 11,0тонн.

Kм- коэффициент размолоспособности,

-для цементного клинкера-1,0;

-для известково-кремнезёмистого вяжущего- 1,8,

-для извести-1,5-1,84;

-для сланцевой золы-0,5-0,8;

-для песка-0,6-0,7;

-для шлака-0,55-1,1;

-для известняка-0,8-1,8.

Кт- поправочный коэффициент на тонкость помола.

Кэ -коэффициент эффективности помола, для двух камерной мельницы с однократным прохождением мельницы для сухого помола Кэ -0,9,для мокрого помола 1,08. Мельница с сепараторами -1,2.

Потребное количество мельниц;

N= Мп /0.9×Р× Qм = 62000/0.9*4,5*8400 = 1,8 = 2 шт,

где Р- количество часов работы в году (8400 ч).

7.3 Расчет складов сырьевых материалов

(7)

(7)

F=1855/(0,87*12)=180 м2 – для крупного песка

F=330/(0,87*12)=32 м2 – для мелкого песка

(8)

(8)

Vп=111440*1,25*7/(365*0,9*1,6)=1855 м3 – для крупного песка

Vп=18600*1,25*7/(365*0,9*1,5)=330 м3 – для мелкого песка

где Vn – потребная емкость склада для данного материала, м3;

Нн – максимальная высота штабеля, ориентировочно составляет 8-12 м;

К2 – коэффициент загрузки склада, равен 0,87;

АК – годовая потребность сырья, м3;

РY – потери по сырью, 1,25;

Cn – число суток нормативного запаса, 7;

Кисп – коэффициент использования склада, равен 0,9;

γ0 – плотность сырья, кг/м3.

7.4 Расчет складов силосного типа для хранения порошкообразных материалов

Расчет объема склада производится по формуле:

(8)

(8)

где Ац – потребность завода в порошкообразном материале, т/год;

Сн - число суток нормативного запаса (3 суток);

γц – средний объемный вес порошкообразного продукта, загружаемого в силосы (гипс-1,2-1,45; известняк 1,2; известь 0,8-1,0);

К3 - коэффициент заполнения силосов из расчета недосыпа 2м до верхнего обреза, обычно составляет 0,9.

Для извести: Vо=84060*3/365*1*0,9=256 м3

Получаем 2 склада диаметром 4м и высотой 10м.

7.5 . Расчет бункеров сыпучих материалов

Расчет емкости бункера для хранения сырьевых материалов можно производить по следующей формуле:

(9)

(9)

где П – часовая производительность материала т/час

n – максимальное время хранения материала в бункере 3часа;

φ – коэффициент заполнения бункера, равен 0,9;

γ0 – объемная масса материала, кг/м3.

Бункер ИКВ: 6.7*3/1,8*0.9=12,5м3 (F=4м2, h=5м)

Бункер песка: 12,36*3/1.6*0.9=25,75 м3 (F=9м2, h=4м)

7.5 Расчет склада готовой продукции и склада

F = (P×T×K)/d, (10)

где F- полезная площадь склада в м2;

Р- среднесуточный выпуск или завоз материалов;

Т- нормативное число дней запаса продукции на складе 10-30суток;

К – коэффициент неравномерности прибытия или расхода материалов (К = 1,1-1,3);

d –количество материалов складируемого на 1 м2 площади склада;

F = 107*30*1,3/=104813м2

Список использованной литературы:

ГОСТ 9179-77 Известь строительная - М. Стройиздат - 1977.

ГОСТ 21-1-80 Песок для производства силикатных изделий - М. Стандарт - 1980.

ГОСТ 379-95 Силикатный кирпич. Камни силикатные - М. Стандарт - 1995

Хавкин Л.М. Технология силикатного кирпича. - М.: Стройиздат, 1982

Павленко В.И., Тушева И.С. Радиационный мониторинг производства извести и силикатного кирпича/ Строительные материалы, №4 – М., 2001.

http://www.silikat.nnov.ru/

№ докум.

Изм

Лист

Подп.

Дата

Лист

КГАСУ СТФ КП 15.015