- •Розділ 1 природно-кліматична характеристика території, на яку впливає дп «датський текстиль

- •Геологічне середовище та ґрунти

- •Кліматичні умови

- •Водне середовище

- •Тваринний і рослинний світ

- •Розділ 2 загальна характеристика дочірнього підприємства «датський текстиль»

- •2.1. Підпорядкування компанії

- •2.2. Структура підприємства, режим роботи, матеріальні ресурси та продукція

- •2.3. Технологія виробництва текстильних матеріалів

- •2.4. Швейне виробництво

- •Розділ 3 характеристика джерел викидів забруднюючих речовин в атмосферне повітря

2.3. Технологія виробництва текстильних матеріалів

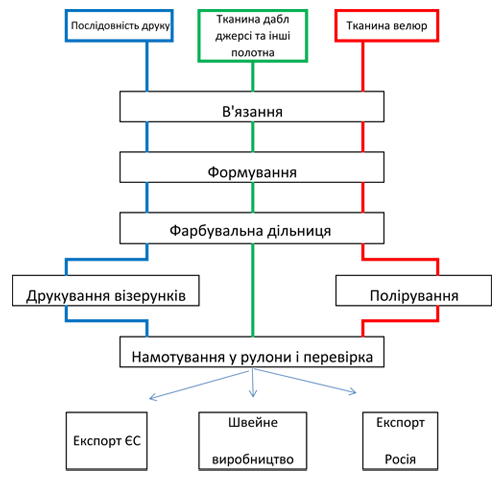

Виробництво текстильних матеріалів складається з багатьох технологічних етапів (рис. 2.2). Початковим етапом формування тканини є в'язання.

В’язальний цех. Текстильні нитки подаються зі складу сировинних матеріалів до в’язального відділення, яке оснащене в’язальними машинами Camber Velnit, Monarch та іншими. Після заправки нитками, машина в’яже тканину у вигляді рукава який намотується в рулон. В’язальні машини працюють цілодобово і працівники повинні постійно знаходитися біля машини: слідкувати за в’язальним процесом і перевіряти якість продукції [34]. Рулон матерії потім поступає на зшивну машину і в подальшому на розрізну. Розрізана та розправлена тканина подається у відділення стрижки тканин. Стрижка тканин здійснюється на машинах PEERLES 1T/F – 1T, на яких в залежності від виставленої висоти ворсу обрізають петлі махри [12].

Формувальне відділення. Формування тканини здійснюється на формувальних агрегатах VN«Brukner» довжиною 25,8 і 31,6 м, які складаються з транспортувального тракту і 8-ми та 12-ти спеціальних камер з температурою 160-230 ºС, проходячи через які зі швидкістю 23-30 м/хв. тканина набуває певних лінійних розмірів, фіксується, сушиться. Після здійснення процесу формування тканина транспортується у фарбувальне відділення.

Фарбувальний цех. Ця дільниця відповідає за хімічну обробку сирого полотна, яка включає процеси прання, фарбування, пом’якшення. Ці процеси відбуваються у спеціальних фарбувальних машинах. Фарбувальне відділення базується на закритих фарбувальних машинах фірми «THEN», які складаються з кількох герметичних камер, що надає можливість оперувати окремим камерами в залежності від кількості тканини. Час операції фарбування залежить від кількості стадій, які потрібні для фарбування згідно замовлення, а також змін температурного режиму фарбування. Використовують такі хімікалії для текстилю: «Ladipur RSK», «Appretan N96101», «Appretan C4130», «Appretan C6030», «Printofix Binder 83Neu», «Sabarid C12», «Rewin ST», «Stabilisator SOF»та багато інших [15,34].

|

Рис. 2.2. Загальна технологічна схема [41]

|

Лабораторією фарбувального відділення визначають фізико-хімічні властивості фарбувальної суміші, виконується тестування тканини на розрив, розтяг, стійкість кольору, зношуваність, вогнестійкість. Викидів в атмосферне повітря забруднюючих речовин при фарбуванні тканини немає. Барвники поступають у вигляді готових для вживання сумішей. Хіміко-фізичні властивості суміші перевіряються лабораторією, а також приводяться в санітарно-гігієнічному сертифікаті. Прийнята сучасна технологія на ДП «Датський текстиль» використовує прямі барвники, які практично повністю переходять у продукцію без відведення в каналізацію. Фіксація кольору відбувається вологим паром, який подається від котла “Danstoker 6.5” у парову машину. Викидів у атмосферне повітря забруднюючих речовин при фіксації кольору тканини немає. Після фарбування тканину виполіскують, розпрямляють і транспортують на великі сушильні машини вального типу, після чого висушена тканина повертається у відділення стрижки тканин для здійснення процесу полірування.

Полірувальний цех. Процес полірування (тільки для велюру) відбувається на машинах ідентичних машинам стрижки тканин з метою стрижки ворсинок, висота яких вийшла за межі заданої. Відходи, що утворилися при здійснені операцій захоплюються аспіраційними системами і подаються на пакування.

5. Відділ остаточного формування. Процес остаточного формування здійснюється в формувальному відділенні на формувальних агрегатах фірми VN«Brukner». Спочатку її сушать, а потім тканина проходить дві стадії: полірування і фіксацію. Процес відбувається зі швидкістю руху тканини 10-20м/хв у температурному режимі 100-160 ºС. Після цього тканина проходить технічний контроль якості, намотується у рулон, обгортається в поліетиленову плівку. Більша частина продукції поступає на склад для тканин, а решта в дільницю набивки візерунку, після чого теж направляється на склад.

6. Дільниця набивки візерунків. Набивання візерунку здійснюється на установці фірми «Rotation». Барвники для набивки – готові для вживання суміші, які подаються з ванн у вибивний вал. Завдяки сильному притисканню вала до преса, фарба із заглибин переходить на поверхню тканини, утворюючи відповідні візерунки. Коли друкувальна машина не працює, її чистять і прибирають.

Зі складу готової продукції рулони тканин передаються у розкрійний цех, де формується у партії крою по виробах і поступає на швейну дільницю. Готова продукція поступає у пакувальний цех. Перед пакуванням 20% готових виробів потребує прасування, яке здійснюється на прасувальних столах і прасувальному манекені. Спаковані вироби на пересувних візках надходять на склад готової продукції і автомобільним транспортом відправляється замовнику [22,34].