Билет №13

3 Краткий технологический процесс изготовления V-образного блока цилиндров.(75)

Блок цилиндров является сложной и трудоемкой деталью из-за наличия большого числа плоскостей и отверстий, относительно тонких наружных и внутренних стенок, резких переходов, ребер жесткости, а также высоких требований к качеству заготовки детали.

Заготовки блоков цилиндров получают из серого чугуна СЧ18, СЧ21 и других марок литьем в песчаные формы машинной формовки. Форму заливают при температуре чугуна не ниже 1340 °С. Учитывая сложность заготовки блока, чугунную отливку выбивают из опоки при температуре не выше 500 °С, а стержни —не выше 400 °С. Отливка должна иметь плотную мелкозернистую структуру, не допускаются раковины, трещины и другие литейные дефекты. В дробеметных камерах зачищаются места удаления литников, прибылей и заусенцев, в них же тщательно очищаются от земли и песка внутренние полости блока. Заготовки подвергают старению при температуре 150—200 °С в течение 5 ч. Отклонение толщины стенок цилиндров, водяной рубашки и газопроводов — не более 2 мм от номинального размера. Твердость чугунных заготовок 143—289 НВ в зависимости от марки серого чугуна. Заготовки блоков подвергают гидроиспытаниям под давлением 0,3—0,5 МПа в течение 3 мин. Наличие течи и запотевания не допускается. Припуск на обработку резанием чугунных блоков составляет 3—5 мм на сторону.

Блоки цилиндров из алюминиевых сплавов получают литьем в кокиль или под давлением. По сравнению с чугунными они более легкие, с меньшими припусками на механическую обработку (2—3 мм на сторону). При литье алюминиевых блоков в кокиль используют стержни, изготовляемые на пескодувных машинах с применением формальдегидной смолы. После затвердевания отливки стержни выбивают, а литники отрезают на специальных станках. Сложная форма блока цилиндров может вызвать деформацию литой заготовки при остывании, поэтому при чистовой обработке резанием на первых технологических операциях удаляют припуск с поверхностей наибольшей длины и площади.

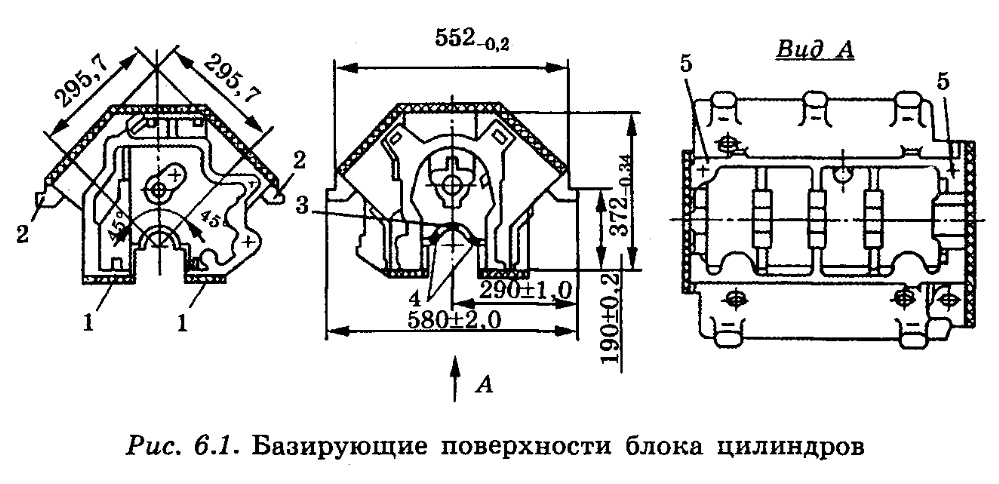

З аготовка

V-образного блока цилиндров базируется

по нижним плоскостям 1 и двум

установочным отверстиям 5 (рис. 6.1).

аготовка

V-образного блока цилиндров базируется

по нижним плоскостям 1 и двум

установочным отверстиям 5 (рис. 6.1).

Базирующие поверхности обрабатывают на автоматической линии, где в качестве баз используют плоскости технологических приливов 2 и поверхности гнезд коренных подшипников 3 и 4. При обработке резанием основные поверхности блока цилиндров изготовляют с высокой точностью взаимного расположения поверхностей, размеров и малой высотой неровностей.

Обработка осуществляется на автоматических линиях. Комплексы из автоматических линий выполнены по сложной структурной схеме и объединены в автоматизированный участок, накотором происходит полная обработка V-образных блоков цилиндров. Участок автоматических линий завода ЗИЛ состоит из 147 станков, на которых установлено 312 силовых узлов с общимчислом шпинделей 1554. На линиях работает 455 электродвигателей общей мощностью 2216 кВт. Площадь, занимаемая комплексом автоматических линий (автоматизированного участка), составляет 3605 м2.

В ПО «Автодизель» работает комплекс, во многом сходный с построением линий, работающих на ЗИЛе. Вместе с тем имеются отличия, вызванные тем, что на линиях обрабатывают шести- и восьмицилиндровые блоки цилиндров. Обработка выполняется в произвольной последовательности, так как предусмотрена автоматическая переналадка рабочих позиций без остановки линий. Заготовки блока подаются на первую автоматическую линию на пяти технологических приливах.

В процессе обработки резанием заготовок блоков цилиндров на комплексе автоматических линий осуществляются многократные повороты их вокруг вертикальной и горизонтальной осей. Силовые узлы автоматических линий, поворотные механизмы, транспортные устройства и механизмы зажима и фиксации заготовок блоков цилиндров в приспособлениях станков приводятся в действие от гидроприводов. Для управления работой вспомогательных механизмов предусмотрена контрольно-регулирующая и распределительная аппаратура. Рядом с линиями расположены инструментальные шкафы, в которых хранятся запасные комплекты режущих инструментов. Наладка режущих инструментов на размер происходит в специальных приспособлениях вне линии.