- •Задание

- •Содержание

- •Введение

- •Конструкционные стали

- •Характеристика материала мСт5.

- •Химический состав в % материала мСт5.

- •Технологические свойства материала мСт5.

- •Технология термической обработки стали

- •Закалка

- •Охлаждающие среды для закалки.

- •Влияние термической обработки на механические свойства углеродистой стали с 0,42 % с

- •Список используемой литературы.

Технология термической обработки стали

Упрочнению термической обработкой подвергаются до 8 — 10% общей выплавки стали в стране, т. е. не менее 10 млн. т. в год. В машиностроении объем термического передела составляет до 40% стали, потребляемой этой отраслью. Номенклатура упрочняемых деталей велика — от деталей приборов, разнообразных деталей машин до крупных элементов металлургического, транспортного, энергетического оборудования.

Основными видами термической обработки, различно изменяющими структуру и свойства стали и назначаемыми в зависимости от требований, предъявляемых к полуфабрикатам (отливкам, поковкам, прокату и т. д.) и готовым изделиям, являются отжиг, нормализация, закалка и отпуск5.

Закалка

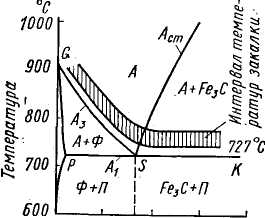

Закалка — вид термической обработки, заключающийся в нагревании стали до температуры выше Ас3 для доэвтектоидной и выше Ас1 для заэвтектоидной и эвтектоидной сталей, выдержке при данной температуре и последующем охлаждении со скоростью, превышающей или равной критической. Закалка не является окончательной операцией термической обработки. Чтобы уменьшить хрупкость и напряжения, вызванные закалкой, и получить требуемые механические свойства, сталь после закалки обязательно подвергают отпуску6.

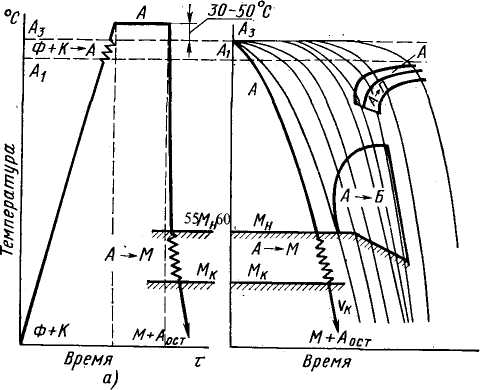

Схема закалки доэвтектоидной стали:

а — график закалки; б — термокинетическая диаграмма при закалке

Закалку

от температур, соответствующих

межкритическому интервалу (Ас1 - Ас3), не

применяют. При всех температурах нагрева

в межкритическом интервале температур

вследствие получения после закалки

структуры мартенсита и сохранившегося

при нагреве феррита твердость и прочность

стали имеют более низкие значения по

сравнению со значениями, полученными

при закалке от температур выше Ас3.

Закалку

от температур, соответствующих

межкритическому интервалу (Ас1 - Ас3), не

применяют. При всех температурах нагрева

в межкритическом интервале температур

вследствие получения после закалки

структуры мартенсита и сохранившегося

при нагреве феррита твердость и прочность

стали имеют более низкие значения по

сравнению со значениями, полученными

при закалке от температур выше Ас3.

Рис.2.

При закалке доэвтектоидной стали с температуры выше Ас1 но ниже Ас3 в структуре наряду с мартенситом сохраняется часть феррита, который снижает твердость в закаленном состоянии и ухудшает механические свойства после отпуска. Такая закалка называется неполной, и, как правило, ее не применяют.

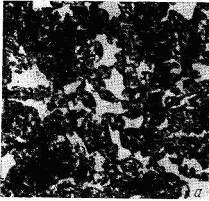

Рис. 3. Микроструктура закаленной стали:

доэвтектоидная сталь, неполная закалка (нагрев выше Ас1 но ниже Ас3). Мартенсит+феррит;

Охлаждающие среды для закалки.

Охлаждение при закалке должно обеспечить получение структуры мартенсита в пределах заданного сечения изделия (определенную прокаливаемость) и не должно вызывать закалочных дефектов: трещин, деформаций, коробления и высоких растягивающих остаточных напряжений в поверхностных слоях.

Наиболее желательна высокая скорость охлаждения (выше критической скорости закалки) для подавления распада переохлажденного аустенита в области перлитного и промежуточного превращений и замедленное охлаждение в интервале температур мартенситного превращения. Высокая скорость охлаждения в мартенситном интервале температур нежелательна, так как ведет к резкому увеличению уровня остаточных напряжений и даже к образованию трещин. В то же время слишком медленное охлаждение может привести к частичному отпуску мартенсита и увеличению количества остаточного аустенита вследствие его стабилизации, что снижает твердость стали.

Обычно для закалки используют кипящие жидкости — воду, водные растворы солей и щелочей, масла. При закалке в этих средах различают три периода:

1) пленочное кипение, когда на поверхности стали образуется «паровая рубашка»; в этот период скорость охлаждения сравнительно невелика;

2) пузырьковое кипение, наступающее при полном разрушении паровой пленки, наблюдаемое при охлаждении поверхности до температуры ниже критической; в этот период происходит быстрый отвод теплоты;

3) конвективный теплообмен, который отвечает температурам ниже температуры кипения охлаждающей жидкости; теплоотвод в этот период происходит с наименьшей скоростью.

При закалке углеродистой и некоторых низколегированных сталей, имеющих малую устойчивость переохлажденного аустенита, в качестве охлаждающей среды применяют воду и водные растворы NaCl или NaOH.

Вода как охлаждающая среда имеет существенные недостатки. Высокая скорость охлаждения в области температур мартенситного превращения нередко приводит к образованию закалочных дефектов; с повышением температуры резко ухудшается закалочная способность. При закалке изделий в горячей воде вследствие их медленного охлаждения при высоких и быстрого охлаждения при низких температурах тепловые напряжения получаются низкими, а наиболее опасные структурные — высокими, что и может вызвать образование трещин. Наиболее высокой и равномерной охлаждающей способностью отличаются холодные 8 —12%-ные водные растворы NaCl и NaOH, которые хорошо зарекомендовали себя на практике.

При закалке в водных растворах паровая рубашка разрушается почти мгновенно, и охлаждение происходит более равномерно и в основном протекает на стадии пузырькового кипения. Увеличение охлаждающей способности достигается при использовании струйного или душевого охлаждения, широко применяемого, например, при поверхностной закалке7.

Отпуск

Отпуск заключается в нагреве закаленной стали до температур ниже Ас1, выдержке при заданной температуре и последующем охлаждении с определенной скоростью. Отпуск является окончательной операцией термической обработки, в результате которой сталь получает требуемые механические свойства. Кроме того, отпуск полностью или частично устраняет внутренние напряжения, возникающие при закалке. Эти напряжения снимаются тем полнее, чем выше температура отпуска.

Скорость охлаждения после отпуска также оказывает большое влияние на величину остаточных напряжений. Чем медленнее охлаждение, тем меньше остаточные напряжения. Быстрое охлаждение от 600°С создает новые тепловые напряжения. По этой причине изделия сложной формы во • избежание их коробления после отпуска при высоких температурах следует охлаждать медленно, а изделия из легированных сталей, склонных к обратимой отпускной хрупкости, после отпуска при 500 — 650°С во всех случаях следует охлаждать быстро.

Основное влияние на свойства стали оказывает температура отпуска.

Высокотемпературный (высокий) отпуск проводят при 500 —680°С. Структура стали после высокого отпуска — сорбит отпуска. Высокий отпуск создает наилучшее соотношение прочности и вязкости стали.

Закалка с высоким отпуском по сравнению с нормализованным или отожженным состоянием одновременно повышает пределы прочности и текучести, относительное сужение, и особенно ударную вязкость.

Улучшению подвергают среднеуглеродистые (0,3—0,5% С) конструкционные стали, к которым предъявляются высокие требования к пределу текучести, пределу выносливости и ударной вязкости. Однако износостойкость улучшенной стали вследствие ее пониженной твердости не является высокой. Улучшение значительно повышает конструктивную прочность стали, уменьшая чувствительность к концентраторам напряжений, увеличивая работу пластической деформации при движении трещины и снижая температуру верхнего и нижнего порога хладноломкости.

Отпуск при 550 —600°С в течение 1-2 ч почти полностью снимает остаточные напряжения, возникшие при закалке. Чаще длительность высокого отпуска составляет 1,0-6 ч — в зависимости от габаритных размеров изделия.