3.4 Расчет гидравлического привода

3.4.1 Выбор насоса

Основными

параметрами, обуславливающими выбор

насоса, являются требуемая производительность

л/мин

и требуемое рабочее давление

л/мин

и требуемое рабочее давление

МПа.

По численным значениям этих параметров

выбираем насос Г12-31АМ (рисунок 3.6).

МПа.

По численным значениям этих параметров

выбираем насос Г12-31АМ (рисунок 3.6).

Таблица 3.1 – Параметры насоса

Тип насоса |

|

|

|

|

|

|

Г12-31АМ |

5 |

6.3 |

960 |

8 |

0,73 |

0,55 |

Рисунок 3.6 – Эскиз насоса БГ12-41Б

Определим фактическую подачу насоса:

,

л/мин [7, с. 21] (3.15)

,

л/мин [7, с. 21] (3.15)

где – рабочий объём (объёмная постоянная) насоса, см3/об;

– номинальная

частота вращения вала насоса, об/мин;

– номинальная

частота вращения вала насоса, об/мин;

– давление

на выходе насоса, МПа;

– давление

на выходе насоса, МПа;

– номинальное рабочее давление насоса, МПа;

– параметр

регулирования насоса (для нерегулируемого

насоса

– параметр

регулирования насоса (для нерегулируемого

насоса

);

);

– объёмный

КПД насоса.

– объёмный

КПД насоса.

л/мин

л/мин

3.4.2 Выбор рабочей жидкости

Рабочую жидкость выбираем по вязкости:

,

мм2/с

(сСт) [7, с. 23] (3.16)

,

мм2/с

(сСт) [7, с. 23] (3.16)

где – максимальное давление, МПа; принимаем равным ;

– температура

окружающей среды, °С (

– температура

окружающей среды, °С ( ).

).

мм2/с

(сСт)

мм2/с

(сСт)

Принимаем рабочую жидкость И-Г-С-32

Таблица 3.2 – Параметры рабочей жидкости И-Г-А-68 (И40-А)

Тип рабочей жидкости |

Плотность ρ, кг/м3 |

Кинематическая

вязкость

|

Температура,

|

|

вспышки |

застывания |

|||

И-Г-С-32 |

869.8 |

32.7 |

221 |

-34 |

3.4.3 Объем жидкости

Объём жидкости определяют по формуле:

,

л (3.17)

,

л (3.17)

л

л

Принимаем, что уровень жидкости в баке не более чем на 1/3, определяем ёмкость бака:

,

л (3.18)

,

л (3.18)

л

л

Согласно

ГОСТ 12448-80 принимаем номинальную

вместимость бака

.

.

3.4.4 Выбор электродвигателя

Электродвигатель выбираем из условий:

,

кВт (3.19)

,

кВт (3.19)

,

об/мин (3.20)

,

об/мин (3.20)

где

,

,

– мощность соответственно двигателя

и насоса, кВт;

– мощность соответственно двигателя

и насоса, кВт;

– объёмный КПД насоса;

,

– частоты вращения соответственно

двигателя и насоса, об/мин.

,

– частоты вращения соответственно

двигателя и насоса, об/мин.

,

кВт (3.21)

,

кВт (3.21)

кВт

кВт

кВт

кВт

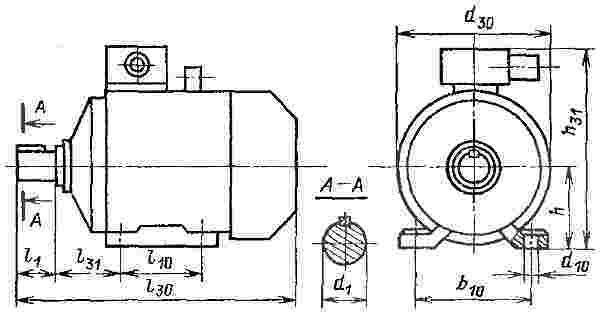

Согласно ГОСТ 19523-96 выбираем трехфазный асинхронный короткозамкнутый двигатель серии 4А112МА6Y3 (рисунок 3.7) с техническими характеристиками:

Таблица 3.3 – Технические характеристики двигателя серии 4А112МА6Y3:

Серия электродвигателя |

Мощность , кВт |

Синхронная частота вращения , об/мин |

КПД |

Диаметр выходного вала, мм |

4А100S4Y3 |

3 |

960 |

0,875 |

32 |

Рисунок 3.7 – Эскиз электродвигателя серии 4А112МА6Y3

Таблица 3.4 – Геометрические размеры электродвигателя серии 4А112МА6Y3

Марка двигателя |

Установочные и присоединительные размеры, мм |

Масса, кг |

||||||||||

4А112МА6Y3 |

l30 |

h31 |

d30 |

l1 |

l10 |

l31 |

d1 |

d10 |

b10 |

h |

|

|

452 |

310 |

260 |

80 |

140 |

70 |

32 |

12 |

190 |

112 |

65 |

||

3.4.5 Выбор муфты

Выбор муфты проводят по условию крутящих моментов на валу:

Н·м (3.22)

Н·м (3.22)

,

Н·м (3.23)

,

Н·м (3.23)

где

– коэффициент режима работы муфты. При

спокойной работе и неболь-

– коэффициент режима работы муфты. При

спокойной работе и неболь-

ших

разгоняемых массах

.

Принимаем

.

Принимаем

.

.

Н·м

Н·м

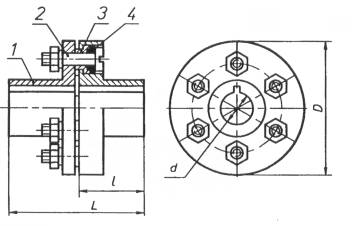

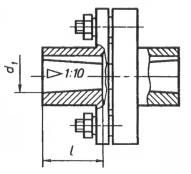

Выбираем МУВП 250-165-32-2-20-1-УХЛ-4 по ГОСТ 21424-93. (рисунок

3.8)

Таблица 3.5 – Технические характеристики муфты

Обозначение муфты |

Номинальный крутящий момент, Н·м |

d, мм |

D, мм |

L, мм |

l, мм |

МУВП 250-165-32-2-20-1-УХЛ-4 |

250 |

35 |

140 |

165 |

80 |

Рисунок 3.8 – Эскиз муфты:

1 – полумуфта; 2 – палец; 3 – втулка распорная; 4 – втулка упругая.

3.4.6 Выбор распределителя

Распределитель выбирается в зависимости от номинального давления и номинальной подачи по условиям:

,

л/мин (3.24)

,

л/мин (3.24)

,

МПа (3.25)

,

МПа (3.25)

Выбираем распределитель трёхпозиционный ВХ10 (рисунок 3.10) с гидравлическим управлением по ГОСТ 24679-81.

Таблица 3.6 – Технические характеристики распределителя ВХ10

Тип распределителя |

Расход

жидкости

|

Рабочее давление , МПа |

Потеря

давления за один проход

|

|

номинальное |

максимальное |

|||

В10 |

12 |

85 |

6 |

0,20 |

Рисунок 3.10 – Эскиз распределителя ВХ10

3.4.7 Выбор предохранительного клапана

Клапан выбирается в зависимости от номинального давления и номинальной подачи по условиям:

,

л/мин (3.26)

,

л/мин (3.26)

,

МПа (3.27)

,

МПа (3.27)

Выбираем предохранительный клапан ДГ54-34М (рисунок 3.11) по ГОСТ 12532-88.

Таблица 3.7 – Технические характеристики предохранительного клапана

Тип клапана |

Расход жидкости , л/мин |

Диапазон настройки клапана , МПа |

Dу |

d |

L |

B |

b |

H |

h |

h1 |

h2 |

h3 |

h4 |

|||

ном. |

макс. |

ном. |

мин. |

макс. |

||||||||||||

ВГ54-32М |

12 |

80 |

6 |

3 |

10 |

20 |

К ¾” |

78 |

86 |

35 |

220 |

109 |

52 |

75 |

24 |

93 |

Рисунок 3.11 – Предохранительный клапан ВГ54-32М

3.4.8 Выбор трубопроводов

Расчёт внутреннего диаметра трубопровода осуществляется по максимальному расходу в данной линии и рекомендуемой скорости жидкости по формуле:

,

мм (3.28)

,

мм (3.28)

где

– скорость жидкости в линиях, м/с.

– скорость жидкости в линиях, м/с.

а) Для нагнетающей магистрали

,

м/с (3.29)

,

м/с (3.29)

м/с

м/с

б) Для всасывающей магистрали:

м/с (3.30)

м/с (3.30)

м/с

м/с

мм

мм

в)

Для сливной магистрали

м/с.

м/с.

Для выбора жёстких трубопроводов, используемых в нагнетающей линии, необходимо определить ещё и минимально допустимую толщину стенки трубы по формуле:

,

мм (3.31)

,

мм (3.31)

где

– допустимое напряжение на разрыв для

материала трубопровода. Для

– допустимое напряжение на разрыв для

материала трубопровода. Для

труб

изготовленных из сталей,

МПа;

МПа;

– коэффициент

безопасности,

– коэффициент

безопасности,

.

.

мм

мм

Для всасывающего и сливных трубопроводов целесообразно принимать толщину стенки не менее 0,5 мм.

По ГОСТ 8734-75 выбираем холоднодеформированные трубы. Для нагнетающей магистрали с наружным диаметром 6 мм и толщиной стенки 0,422 мм, для всасывающей магистрали с наружным диаметром 13 мм и толщиной стенки 0,5 мм, для сливной магистрали с наружным диаметром 10 мм и толщиной стенки 0,5 мм.

3.5 Расчёт элементов конструкции на прочность

3.5.1 Расчёт продольной части рамы на изгиб

Рисунок 3.12 – Схема рамы гидравлического крана

Расчёт рамы на изгиб производят по формуле:

,

, (3.32)

(3.32)

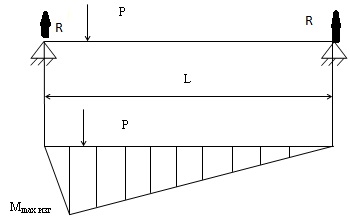

Рисунок 3.13 – Эпюра изгибающего момента продольной части рамы

где

– максимальный изгибающий момент в

опасном сечении, Н·мм;

– максимальный изгибающий момент в

опасном сечении, Н·мм;

– осевой

момент сопротивления для швеллера;

– осевой

момент сопротивления для швеллера;

–

допускаемое

значение напряжения материала рамы на

изгиб, МПа; (материал рамы сталь. 45 по

ГОСТ 1050-88).

–

допускаемое

значение напряжения материала рамы на

изгиб, МПа; (материал рамы сталь. 45 по

ГОСТ 1050-88).

,

Н·мм (3.33)

,

Н·мм (3.33)

где

– нагрузка на раме, Н.

– нагрузка на раме, Н.

Т. к. в конструкции две части рамы, то:

Н;

Р = R1

Н;

Р = R1

– длина

рамы, мм.

– длина

рамы, мм.

,

мм3 (3.34)

,

мм3 (3.34)

Н·мм

Н·мм

мм3

мм3

Принимаем

швеллер № 16а

мм3.

мм3.

Условие прочности на изгиб рамы выполнено.

3.5.2 Расчёт поперечной части рамы на изгиб

Рисунок 3.14 – Эпюра изгибающего момента поперечной части рамы

,

Н·мм (3.35)

,

Н·мм (3.35)

Н·мм

Н·мм

мм3

мм3

Принимаем швеллер № 16а мм3.

Условие прочности на изгиб рамы выполнено.

3.5.3 Расчёт стрелы на изгиб

,

Н·мм (3.36)

,

Н·мм (3.36)

где

мм( из чертежа).

мм( из чертежа).

Н·мм

Н·мм

мм3 (3.37)

мм3 (3.37)

Рисунок 3.15 – Эпюра изгибающего момента стрелы:

Lшт – длина от стойки до крепления штока;

Lст – длина от крепления штока до крюка.

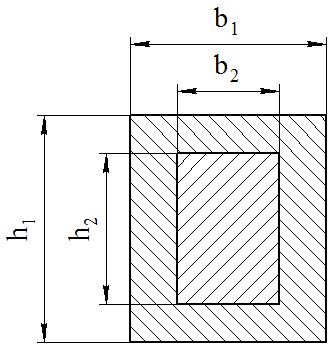

Рисунок 3.16 – Сечение стрелы крана

где

– ширина сечения стрелы, мм,

– ширина сечения стрелы, мм,

мм;

мм;

-

высота сечения стрелы, мм,

-

высота сечения стрелы, мм,

мм.

мм.

мм3

мм3

Условие прочности на изгиб стрелы выполнено.

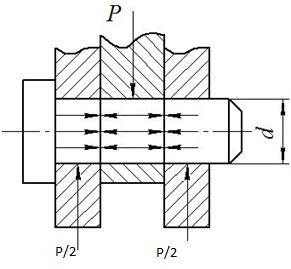

3.5.4 Расчёт диаметра фиксирующего пальца поз. стрелы

Рисунок 3.17 – Сечение фиксирующего пальца

Условие прочности на срез:

,

,

(3.38)

(3.38)

где – нагрузка на фиксирующий палец направляющей, Н;

– площадь

поперечного сечения оси, мм2;

– площадь

поперечного сечения оси, мм2;

– допускаемое

значение напряжения пальца на срез. Для

Сталь 10 по

– допускаемое

значение напряжения пальца на срез. Для

Сталь 10 по

ГОСТ

1050-94

;

;

– число

плоскостей среза.

– число

плоскостей среза.

,

мм2 (3.39)

,

мм2 (3.39)

Из формул (3.38) и (3.39) найдём диаметр пальца:

,

мм (3.40)

,

мм (3.40)

мм

мм

Принимаем

мм.

мм.

Проверка выбранного фиксирующего пальца:

,

(3.41)

,

(3.41)

Условие выполняется.

,

л/мин

,

л/мин ,

МПа

,

МПа ,

об/мин

,

об/мин ,

см3/об

,

см3/об

,

сСт,

,

сСт,

,

л/мин

,

л/мин ,

МПа

,

МПа