3.3 Разработка конструкции

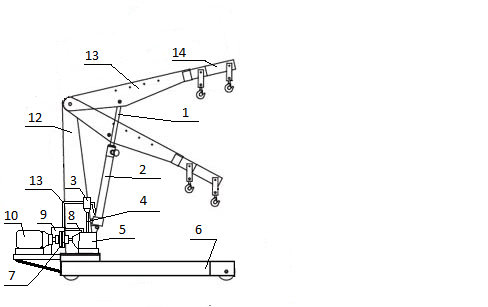

Схема разрабатываемой конструкции представлена на рисунке 3.3.

3.3.1 Описание конструкции и принцип работы

Передвижной кран для перемещения двигателей (рисунок 3.3). После установки автомобиля в ремонтной зоне, подкатывается кран и устанавливается

1 – шток гидроцилиндра; 2 – гидроцилиндр; 3 – распределитель;

4 – нагнетающая магистраль трубопровода; 5 – насос; 6 – П-образная рама; 7 – муфта; 8 – всасывающая магистраль трубопровода; 9 – маслобак;

10 – электродвигатель; 11 – сливная магистраль трубопровода;

12 – стойка; 13 – стрела телескопическая; 14 – удлинитель стрелы.

Рисунок 3.3 – Схема разрабатываемой конструкции

Возле снимаемого агрегата, включается гидравлический механизм, гидроцилиндр 2 приводится в действие через распределитель 3 гидронасосом 5, приводимым в свою очередь электродвигателем 10, соединённым с насосом при помощи неразъёмной муфты 7. Стрела 13 крана опускается, производится зацепление агрегата, после чего в обратном порядке производится поднимание стрелы крана с прикрепленным агрегатом и далее этим же краном транспортируется в агрегатный участок. Также транспортировка агрегата возможна на раме 6.

3.3.2 Расчёт гидравлического привода

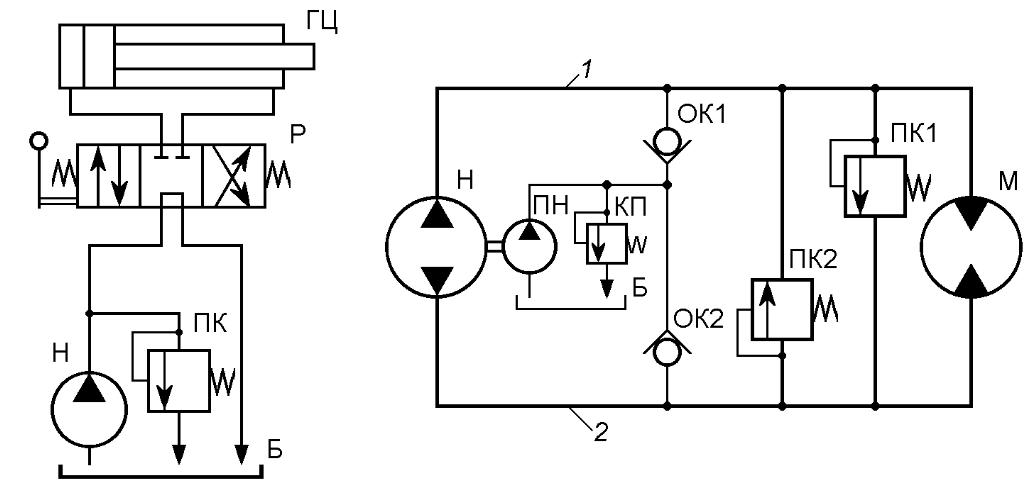

Расчет гидропривода производим с составления принципиальной гидравлической схемы, приведенной на рисунке 3.4.

ГЦ – гидроцилиндр; Р – распределитель; Н – насос; Б – гидробак;

ПК – предохранительный клапан.

Рисунок 3.4 – Гидравлическая схема простейшего гидропривода:

3.3.2.1 Расчёт гидроцилиндра

Выходная мощность гидроцилиндра:

,

кВт (3.1)

,

кВт (3.1)

где

– рабочая скорость движения штока, м/с;

– рабочая скорость движения штока, м/с;

– усилие

на штоке, Н.

– усилие

на штоке, Н.

Принимаем

м/с.

м/с.

,

Н (3.2)

,

Н (3.2)

где

– коэффициент запаса по массе;

– коэффициент запаса по массе;

– масса

двигателя в первом исполнении, кг;

– масса

двигателя в первом исполнении, кг;

– ускорение

свободного падения, м/с2.

– ускорение

свободного падения, м/с2.

Принимаем

стандартное значение грузоподъемности

т.

т.

КВт

КВт

Рекомендуемое давление определяется по формуле:

,

МПа (3.3)

,

МПа (3.3)

МПа

МПа

По

ГОСТ 6540-68 из ряда нормальных давлений

принимаем

.

.

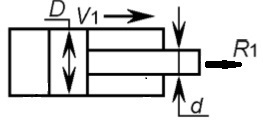

По усилию и принятому давлению определим требуемую площадь поршня гидроцилиндра при рабочем ходе (рисунок 3.6):

,

м2

(3.4)

,

м2

(3.4)

м2

м2

,

м2

(3.5)

,

м2

(3.5)

,

м2

(3.6)

,

м2

(3.6)

Из формулы (3.5) определим диаметр поршня гидроцилиндра:

,

м (3.7)

,

м (3.7)

м

м

По

ГОСТ 6540-68 из ряда нормальных диаметров

поршня принимаем

.

.

При

МПа, рекомендуется отношение

МПа, рекомендуется отношение

.

.

С учётом вычисляем диаметр штока:

,

м (3.8)

,

м (3.8)

м

м

По

ГОСТ 6540-68 из ряда нормальных диаметров

штока принимаем

.

.

Рисунок 3.5 – Схема рабочего хода гидроцилиндра

Ход

поршня определяется графически и

принимается равным,

Определим

фактическое значение площади

:

:

м2

м2

Требуемое рабочее давление:

,

МПа (3.9)

,

МПа (3.9)

где

– гидромеханический КПД гидроцилиндра.

– гидромеханический КПД гидроцилиндра.

Для

гидроцилиндра с односторонним штоком

.

.

МПа

МПа

Требуемый расход жидкости:

,

л/мин [7, с. 18] (3.10)

,

л/мин [7, с. 18] (3.10)

где

– теоретическая подача, л/мин;

– теоретическая подача, л/мин;

– утечки

в гидроцилиндре, л/мин.

– утечки

в гидроцилиндре, л/мин.

,

л/мин (3.11)

,

л/мин (3.11)

,

л/мин (3.12)

,

л/мин (3.12)

л/мин;

л/мин;

л/мин;

л/мин;

л/мин.

л/мин.

Минимально допустимая толщина стенки корпуса гидроцилиндра, выполненного из стали, определяется по формуле:

,

м (3.13)

,

м (3.13)

где

– допустимое напряжение материала

корпуса, МПа (для Стали 40ХН

– допустимое напряжение материала

корпуса, МПа (для Стали 40ХН

МПа);

МПа);

– максимальное

давление, Мпа; принимаем равным

– максимальное

давление, Мпа; принимаем равным

.

.

м

м

По

ГОСТ

8734-75 принимаем

м.

м.

Толщина днища гидроцилиндра:

,

м (3.14)

,

м (3.14)

м

м