- •Введение

- •1. Теоретическая часть

- •1.1 Назначение, устройство и принцип работы

- •Система питания двигателя автомобиля маз-54322

- •1.2 Методы контроля и диагностики.

- •1.3 Основные неисправности.

- •1.4 Техническое обслуживание и текущий ремонт.

- •2. Расчетная часть

- •2.1 Система затрат и калькуляция

- •2.2 Расчет заработной платы

- •2.3 Расчет накладных расходов

- •2.4 Расчет себестоимости

- •2.5 Расчет фактической сметной стоимости

- •3. Охрана труда при техническом обслуживании и ремонт автомобиля.

- •4.Заключение

- •Прайс-лист.

Введение

Минский автомобильный завод освоил в XI пятилетке производство автопоездов большой грузоподъемности нового семейства МАЗ-64227, предназначенных для междугородных и международных перевозок грузов.

Трехосный седельный тягач МАЗ-64227 с приводом на средний и задний мост и двухосный седельный тягач МАЗ-54322 с приводом на задний мост предназначены для транспортировки различных полуприцепов на дорогах, допускающих осевую нагрузку 10 000 кгс.

Автомобили МАЗ-64227 и МАЗ-54322 максимально унифицированы. Основным полуприцепом для тягача МАЗ-64227является МАЗ-9398, а для тягача МАЗ-54322 полуприцеп МАЗ-9397. Высокие тягово-динамические качества новых автомобилей МАЗ и хорошие показатели топливной экономичности достигнуты за счет установки двигателей ЯМЗ-238ПМ и ЯМЗ-238ФМ с турбонаддувом, 8-ступенчатой коробки передач, рационального выбора передаточного отношения ведущих мостов, улучшения аэродинамических качеств. Отличительной особенностью автомобилей МАЗ-64227 и МАЗ-54322 является их комфортабельность и высокие эргономические и эстетические показатели, которые обеспечиваются за счет установки передней подвески с удлиненной рессорой, снижения усилий на органах управления, улучшения организации рабочего места водителя, применения травмобезопасной рулевой колонки, оборудования кабины двумя спальными местами с мягкими матрацами, повышения эффективности системы вентиляции и отопления, применения материалов для отделки салона кабины и лакокрасочных материалов улучшенного качества, применения панорамного ветрового стекла и др.

Большое внимание уделено повышению активной и пассивной безопасности. Автомобили оснащены тормозной системой и светотехнической аппаратурой, соответствующей европейским требованиям. Рулевое управление, включающее новый более эффективный гидроусилитель и новую рулевую колонку, обеспечивает легкость и удобство управления. На автомобилях устанавливаются ведущие мосты, состоящие из центрального редуктора и колесных планетарных передач и обеспечивающие возможность получения различных передаточных чисел в зависимости от типа применяемого автомобиля.

1. Теоретическая часть

1.1 Назначение, устройство и принцип работы

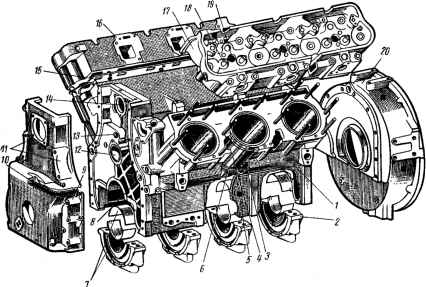

Кривошипно-шатунный механизм. Блок цилиндров 1двигателя представляет собой моноблочную V-образную конструкцию с точно обработанными посадочными местами для гильз цилиндров, вкладышей подшипников коленчатого вала, втулок распределительного вала и топливного насоса высокого давления с приводом. Блок цилиндров отлит из низколегированного серого чугуна заодно с верхней частью картера и является остовом двигателя, на котором смонтированы все узлы и детали. Применение развитой сетки ребер на поперечных стенках и опоясывание отверстий цилиндров стенками, создающими вокруг гильз сплошной силовой пояс в сочетании с рациональным выбором схемы силовых связей, обеспечивает максимальную жесткость конструкции блока, особенно его цилиндровой части. Цилиндры двигателя расположены двумя рядами под углом 90°. Правый ряд цилиндров смещен относительно левого вперед на 35 мм. Это смещение вызвано тем, что на одной шатунной шейке закреплены два шатуна: один правого ряда, другой — левого. В нижней части блока расположены постели коренных подшипников коленчатого вала, которые вместе с крышками подшипников образуют четыре опоры коленчатого вала.

Каждую крышку коренного подшипника крепят к блоку четырьмя болтами из легированной стали — двумя длинными и двумя короткими. Постели под вкладыши в блоке растачивают в сборе с крышками, поэтому последние не взаимозаменяемы и их устанавливают в определенном положении. При их установке нужно следить, чтобы клеймо на крышке соответствовало клейму на блоке. Для установки распределительного вала в средней части блока между рядами цилиндров расположены четыре опоры, в которые запрессованы втулки 12. Втулки изготовлены из бронзы ОЦС 5-5-5

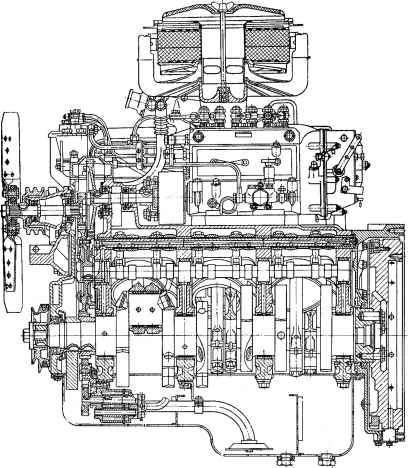

Рис. 5. Продольный разрез двигателя ЯМЗ-236

Над опорами распределительного вала расположены четыре опоры, в которые запрессованы чугунные втулки 13 под разрезную ось качающихся толкателей для привода коромысел клапанов. Выше размещены еще два отверстия 14 под шариковые подшипники приводного вала топливного насоса высокого давления. Спереди к блоку крепят крышку 9, закрывающую шестерни распределения, привода вентилятора и топливного насоса. К задней плоскости блока десятью болтами крепят картер 20 маховика. Для точной установки крышки шестерен распределения и картера маховика в блок запрессованы с передней и задней сторон по два установочных штифта.

Рис. 7. Блок и головки цилиндров: 1 — блок цилиндров; 2 — крышки коренных подшипников; 3 — рубашка охлаждения блока цилиндров; 4 — гильза цилиндра; 5 — основная масляная магистраль; 6 — уплот-нительное кольцо; 7—вкладыши коренных подшипников; 8— канал для поступления охлаждающей жидкости в блок; 9 — крышка распределительных шестерен; 10 — полость для поступления охлаждающей жидкости от водяного насоса в блок цилиндров двигателя; 11 — площадка для крепления кронштейна передней опоры двигателя; 12 — втулка распределительного вала; 13—втулка оси толкателей; 14 — отверстие для установки шарикового подшипника вала привода топливного насоса высокого давления; 15 — прокладка головки цилиндров; 16 — головка правого ряда цилиндров; 17 — головка левого ряда цилиндров; 18 — втулка клапана; 19 — отверстие для установки форсунки; 20 — картер маховика.

Гильзы цилиндров (см. рис. 7) мокрого типа отлиты из того же чугуна, что и блок. Рабочую поверхность гильзы подвергают закалке токами высокой частоты (т. в. ч) на глубину 1—2 мм с получением твердостей HRC 42—50, тщательно шлифуют и полируют. Гильзу устанавливают в блок под небольшим давлением. Центрирование гильзы осуществляется двумя поясами: верхним и нижним. Подобная установка гильз в блок позволяет нм свободно удлиняться в осевом направлении при нагревании во время работы двигателя, не вызывая дополнительных напряжений в блоке цилиндров и гильз. Для предотвращения попадания воды из рубашки охлаждения цилиндров в поддон картера в канавках нижнего центрирующего пояска гильзы заложены резиновые уплотнительные кольца 6 (см. рис. 7). В верхней части гильзы имеется буртик, который входит в выточку блока и обеспечивает требуемое ее положение по отношению к верхней поверхности блока. Кольцевой поясок на верхнем торце гильзы выступает над плоскостью блока на 0,065—0,165 мм. К этому пояску плотно прижимается прокладка 15 головки цилиндров. Благодаря небольшой поверхности пояска в этих местах обеспечивается хорошее уплотнение, надежно разделяющее пространство цилиндров от каналов рубашки охлаждения.

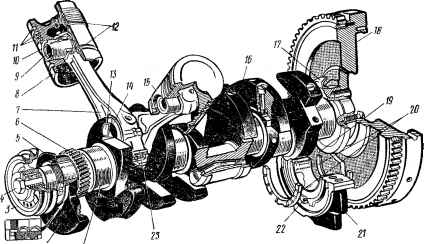

Рис. 8. Кривошипно-шатунный механизм: 1 — коленчатый вал; 2— противовес; 3— шкив; 4—болт для провертывания коленчатого вала; 5— маслоотражатель; 6— шестерня; 7— шатун; 8— поршень правого ряда цилиндров, 9—поршневой палец; 10— втулка верхней головки шатуна; 11 — компрессионные поршневые кольца; 12 — маслосъемные поршневые кольца; 13 — заглушка; 14 — полость в шатунной шейке; 15 — поршень левого ряда цилиндров; 16 — противовесы коленчатого вала; 17 — маслоотражатель; 18 — маховик; 19 — выносной противовес на маховике; 20 — упорные полукольца; 21 — крышка заднего коренного подшипника; 22 — установочный штифт: 23 — крышка шатуна.

По величине внутреннего диаметра гильзы делят на четыре размерные группы, что позволяет комплектовать пары гильза — поршень с необходимым тепловым зазором. Коленчатый вал (рис. 8), изготовленный из высокоуглеродистой стали 50Г методом горячей штамповки, имеет четыре коренные и три шатунные шейки. Все шейки коленчатого вала как коренные, так и шатунные подвергают поверхностной закалке токами высокой частоты на глубину 3,5—4,5 мм и имеют твердость HRC 52—62. Шатунные шейки расположены по отношению друг к другу под углом 120°.

Для уравновешивания двигателя и разгрузки коренных подшипников от сил инерции возвратно-поступательного движения масс поршней и шатунов и неуравновешенных центробежных сил на щеках коленчатого вала установлены шесть противовесов 16, в сборе с которыми вал балансируют. Противовесы крепят к Щекам коленчатого вала винтами, головки которых для большей надежности приваривают к противовесам. В систему уравновешивания, кроме того, входят выносные массы, расположенные в маховике и противовес 2, закрепленный на носке коленчатого вала. На самый носок вала насажен шкив 3 привода водяного насоса, который крепят сегментной шпонкой и болтом, завертываемым в торец вала.

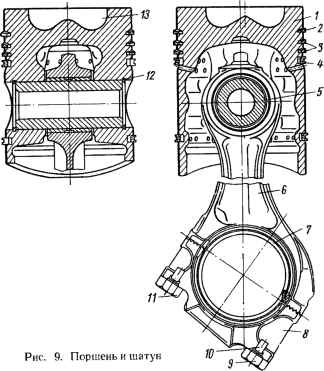

Рис. 9. Поршень и шатун.

Задняя часть вала заканчивается фланцем, к которому крепят болтами маховик 18. В целях снижения веса коленчатого вала шатунные шейки выполнены полыми, а внутренняя полость их используется для дополнительной центробежной очистки масла. От осевых смещений вал фиксируется четырьмя бронзовыми полукольцами 20, устанавливаемыми в выточках задней коренной опоры и выполняющими роль упорного подшипника. Полукольца фиксируются от проворачивания штифтами 22, запрессованными в крышку 21 коренного подшипника. Осевое перемещение коленчатого вала допускается 0,121—0,265 мм. Носок и хвостовик вала уплотняются резиновыми самоподжимными сальниками.

Маховик 18 (см. рис. 8), отлитый из серого чугуна, крепят болтами к заднему торцу коленчатого вала. Болты от самоотворачивания предохраняются стопорными пластинами, каждую из которых устанавливают под два болта. На обработанную цилиндрическую поверхность маховика надет и закреплен зубчатый венец, служащий для пуска двигателя стартером. Точное положение маховика на валу достигается при помощи двух установочных штифтов, запрессованных в торец вала.

Шатун 6 (рис. 9) кованый, двутаврового сечения, изготовлен из стали 40Х и подвергнут закалке и отпуску. В отличие от шатунов ранее выпускаемого двигателя ЯАЗ-204 нижняя головка шатуна имеет несколько необычную форму. Плоскость разъема крышки нижней головки расположена не перпендикулярно оси стержня шатуна, а под углом 55°±30'. Необходимость такого разъема вызвана тем, чтобы иметь возможность монтировать шатун в сборе с поршнем через гильзу блока. Крышку 8 нижней головки шатуна крепят к шатуну двумя болтами 9 и 11 из хромоникелевой стали разной длины. Болты предохраняются от самоотвертывания замковыми шайбами 10. Подшипник нижней головки шатуна снабжен сменными вкладышами 7. Для точной посадки вкладышей подшипника нижнюю головку окончательно обрабатывают в сборе с крышкой, поэтому крышки шатунов не взаимозаменяемы. При ремонте крышки должны комплектоваться только с теми шатунами, с которых они были сняты. Чтобы не перепутать крышки, на стыке со стороны длинного болта выбиты метки спарен-ности в виде двухзначного числа, одинакового для шатуна и крышки, и риски, которые при сборке должны совпадать. В верхнюю головку шатуна запрессованы с двух сторон две бронзовые втулки 1. Шатуны 2 в зависимости от точности выполнения внутреннего диаметра втулки делят на три размерные группы. Для смазки трущихся поверхностей верхней головки шатуна и бобышек поршня вдоль стержня шатуна просверлен канал, по которому масло от нижней головки под давлением поступает к верхней головке. Масло подается через дозирующее отверстие и далее по каналу шатуна поступает в кольцевое пространство втулки верхней головки. Поршень 1 (см. рис. 9) отлит из высококремнистого алюминиевого сплава.

В головке поршня расположена камера сгорания 13, форма которой выполнена таким образом, чтобы максимально способствовать лучшим условиям распыливания топлива. Снаружи на боковой поверхности поршня имеются пять канавок для поршневых колец. В трех верхних канавках помещаются компрессионные кольца 2 и 3, которые обеспечивают герметичность камеры сжатия двигателя. В двух нижних канавках установлены маслосъемные кольца 4. Под канавками для маслосъемных колец располагаются по два ряда отверстий диаметром 4 мм для отвода излишков масла с рабочей поверхности гильзы.

По диаметру нижнего пояса (юбки) поршни делят на четыре размерные группы. Внутри поршня имеются две бобышки с отверстиями под поршневой палец 5. В отверстиях имеются канавки, в которые закладывают пружинные стопорные кольца 12, ограничивающие осевое перемещение пальца. Для лучшей циркуляции масла в местах трения поршневого пальца и лучшего их охлаждения в бобышках просверлены два отверстия, через которые масло отводится в картер двигателя. По диаметру отверстий под поршневой палец поршни1 дополнительно делят на три размерные группы.

В нижней части юбки поршня со стороны бобышек находятся сегментные вырезы, служащие для предотвращения задевания противовесов коленчатого вала о поршень. Для предохранения поршня от задиров и увеличения надежности в работе его поверхность ниже верхнего маслосъем-ного кольца подвергают лужению на толщину слоя олова 0,004—0,006 мм. Внизу поршня с внутренней стороны юбки имеется кольцевое утолщение, предназначенное для увеличения жесткости поршня и подгонки поршней по весу путем частичного срезания этого утолщения. Поршневой палец имеет форму пустотелого цилиндра и изготовлен из хромоникелевой стали 12ХНЗА. Наружную поверхность пальца цементируют на глубину 1,0—1,4 мм и закаливают. (Твердость поверхности HRC 56 — 65).

После закалки наружную цилиндрическую поверхность пальца шлифуют и полируют. По наружному диаметру пальцы2 разбивают на три размерные группы. При сборке пальцы подбирают с поршнем, имеющим ту же группу. Соединение пальца с шатуном и поршнем плавающего типа, т. е. палец может поворачиваться в бобышках поршня и во втулках головки шатуна. Такое крепление обеспечивает равномерное распределение износа.

Поршневые кольца (см. рис. 9) изготавливают из легированного чугуна. Высота компрессионных колец 2 и 3 убывает под углом 10° по направлению к внутреннему диаметру. Внешняя цилиндрическая поверхность верхнего компрессионного кольца хромирована. Маслосъемные кольца 4 одинаковы по конструкции и размерам. Посредине кольца имеют кольцевую канавку с просверленными по всей окружности кольца отверстиями для отвода масла. Зазор в замке компрессионных и маслосъемных колец, помещенных в гильзу цилиндра диаметром 130 мм, равен 0,45-0,65 мм. Коренные 7 (см. рис. 7) и шатунные 7 (см. рис. 9) подшипники коленчатого вала выполнены из двух половин — вкладышей, изготовленных из малоуглеродистой стали и покрытых изнутри рабочим слоем свинцовистой бронзы.

Верхние вкладыши коренных подшипников отличаются от нижних наличием отверстий для подвода масла и канавки для его распределения, вследствие чего они не взаимозаменяемы. Верхние и нижние вкладыши шатунных подшипников взаимозаменяемы. Для возможности ремонта коленчатого вала предусмотрены шесть ремонтных размеров вкладышей с уменьшением внутреннего диаметра каждого из последующих размеров на 0,25 мм. На краях вкладышей выдавлены усы, которые входят в выточки, сделанные в теле блока и крышках коренных подшипников, а также в шатунах и его крышках, и тем самым предотвращают вкладыши от проворачивания в гнездах.

Головки цилиндров 16 и 17 (см. рис. 7), отлитые из низколегированного серого чугуна, взаимозаменяемы. Их крепят к блоку шпильками, ввернутыми в блок. Шпильки изготовлены из хромоникелевой стали и термически обработаны. Между головкой и блоком цилиндров для уплотнения ставят металлоасбестовую прокладку 15, имеющую медную окантовку отверстий. В головке цилиндров размещены клапаны с пружинами, коромысла клапанов, стойки коромысел и форсунки с деталями крепления. В гнезда выпускных клапанов запрессованы сменные седла, изготовленные из жароупорного чугуна. В тело головки запрессованы направляющие металлокерамические втулки 18 клапанов. Седла и металлокерамические направляющие втулки окончательно обрабатывают после запрессовки их в головку цилиндров.

Для охлаждения наиболее нагреваемых мест головка цилиндров имеет рубашку охлаждения, сообщающуюся с рубашкой охлаждения блока цилиндров.

Газораспределительный механизм показан на рис. 10- Он состоит из распределительного вала 1, расположенного в средней части двигателя, качающихся толкателей 2, штанг 3 толкателей, коромысел 12, впускных 4 и выпускных 19 клапанов с двумя пружинами 7 и 8 на каждый клапан.

Рис. 10. Механизм газораспределения: 1 — распределительный вал; 2—толкатель; 3— штанга толкателя; 4— впускной клапан; 5 — направляющая втулка; 6—шайба пружин клапана; 7 — наружная пружина; 8 — внутренняя пружина; 9—тарелка пружин клапана; 10— втулка тарелки пружин клапана; 11 — сухарь; 12—коромысло; 13—гайка регулировочного винта; 14 — регулировочный винт; 15 — ось толкателей; 16 — опора; 17 — болт крепления оси коромысла; 18— седло выпускного клапана; 19— выпускной клапан

Распределительный вал, изготовленный из углеродистой стали, штампованный, с закаленными опорами и кулачками. Он вращается в четырех бронзовых втулках, запрессованных в отверстия поперечин блока цилиндров. Привод его осуществляется парой косозубых шестерен от переднего конца коленчатого вала. Взаимное положение шестерен определяется по меткам на зубьях. Продольное смещение распределительного вала ограничивается упорным фланцем. Над распределительным валом расположена разрезная, состоящая из трех частей ось 15 (см. рис. 10). На этой оси подвешены двенадцать качающихся роликовых толкателей 2, опирающихся своими роликами на кулачки вала.

Ролик толкателя установлен на игольчатых подшипниках. В верхнюю часть толкателя для повышения его долговечности запрессована каленая пята из высококачественной стали. На эту пяту опирается трубчатая штанга 3 с запрессованными на обоих концах наконечниками со сферическими головками. Верхний наконечник штанги упирается в сферическое углубление регулировочного винта 14, завернутого в коромысло 12. Коромысла устанавливают на индивидуальные оси, имеющие опоры 16, которые крепят к головке цилиндров болтами 17 с контролируемой затяжкой. Вращаясь на оси, коромысло своим носком давит на торец стержня клапана 4 и через сухари // и тарелку 9 сжимает пружины клапана. Для нормальной работы газораспределительного механизма необходим зазор между носком коромысла и торцом стержня клапана, который при холодном состоянии двигателя должен составлять 0,25—0,30 мм. Этот зазор регулируют винтом 14.

Клапаны, изготовленные из жаропрочной стали, перемещаются в металлокерамических направляющих втулках 5. Каждый клапан имеет две пружины: одна с правым (наружная), другая — с левым направлением витков. Для повышения долговечности клапана применен замок крепления пружин, способствующий проворачиванию клапана при работе двигателя.