- •1.Основные принципы и направления государственной политики в области от

- •Основные термины и определения: техника безопасности, производственная санитария, несчастный случай, профессиональное заболевание, опасные и вредные производственные факторы и их классификация.

- •Законодательные и иные нормативные правовые акты по охране труда. Основные положения законодательства по охране труда. Технические нормативные правовые акты в области охраны труда.

- •Локальные нормативные правовые акты. Инструкции по охране труда

- •Система стандартов безопасности труда (ссбт).

- •Права, обязанности и ответственность должностных лиц в области от

- •Обучение и инструктажи персонала по безопасным методам производства работ.

- •Органы надзора, контроля и управления в области охраны труда.

- •Классификация причин несчастных случаев. Методы анализа производственного травматизма. Расследование и учет несчастных случаев и профессиональных заболеваний на производстве.

- •Экономическая и социальная сущность охраны труда.

- •Обязанности работодателей и производственного персонала в области охраны труда. Обязанности работающих по охране труда. Гарантии и права работающих на охрану труда.

- •Охрана труда женщин.

- •Влияние производственных условий на уровень травматизма и заболеваемости на предприятиях и в организациях.

- •Обязательные медицинские осмотры работающих.

- •Анализ нетрудоспособности по причинам производственного характера.

- •Экономическая оценка организации условий труда.

- •Определение и анализ экономических последствий потерь трудоспособности.

- •Ответственность за нарушение законодательства по охране труда.

- •21.Аттестация рабочих мест по условиям труда. Ее цели и методы.

- •22.Гигиеническая классификация условий труда

- •23.Компенсация работающим за работу в неблагоприятных условиях труда

- •24.Система управления охраной труда на предприятии, организации. Понятие об управлении.

- •25.Методы и функции управления охраной труда.

- •26.Человеческий фактор в обеспечении безопасности труда.

- •27.Прогнозирование производственного травматизма.

- •28.Оздоровление воздушной среды и нормализация параметров микроклимата. Характеристика воздушной среды.

- •29. Вредные вещества в промышленности и профессиональные заболевания персонала различных отраслей.

- •30.Организация трудового процесса методами и средствами технической эстетики и инженерной психологии. Организация безопасного рабочего места.

- •Пути снижения утомляемости персонала.

- •Основы профессиональной ориентации и профессионального отбора.

- •Тепловой баланс и терморегуляция человеческого организма человека.

- •Характеристика условий труда персонала работающего с видеотерминалами и компьютерами.

- •Характеристика микроклиматических условий производственных помещений, рабочих мест. Нормирование параметров микроклимата и мероприятия по их нормализации.

- •Влияние параметров микроклимата на условия труда. Виды терморегуляции

- •Отопление помещений и кондиционирование воздуха.

- •Воздействие тепла на организм человека, нормирование. Методы защиты от тепловых излучений энергетического персонала.

- •Классификация систем вентиляции. Кондиционирование.

- •Производственная пыль. Классификация пылей. Причины образования пыли. Гигиенические нормативы.

- •Вредные вещества и предупреждение отравлений. Классификация веществ. Пдк. Действие вредных веществ на организм человека.

- •Показатели опасности вредных веществ. Нормирование вредных веществ.

- •Классификация систем вентиляции. Естественная вентиляция. Искусственная общеобменная вентиляция.

- •Местная вентиляция.

- •Производственное освещение. Требования к производственному освещению. Виды освещения, его нормирование.

- •Количественные и качественные показатели света.

- •Виды и системы освещения.

- •Характеристика источников света и светильников

- •Контроль освещения в производственных условиях.

- •Производственная вибрация. Физические характеристики вибрации. Методы и способы борьбы вибрацией.

- •51. Источники возникновения шума на производстве. Классификации шумов, их характеристики. Воздействие шума на организм человека. Нормирование шума.

- •52. Способы и средства защиты от шума; снижение шума в источнике, звукопоглощение, средства индивидуальной защиты.

- •53. Контроль параметров шума. Источники ультразвука, воздействие на организм человека, нормирование, методы защиты и контроля.

- •54. Источники электромагнитных полей. Нормирование. Параметры. Средства защиты.

- •55. Характеристика ионизирующих излучений, их свойства. Воздействие на человека. Меры и средства защиты от ионизирующих излучений.

- •56. Статическое электричество и меры защиты. Причины возникновения и опасность статического электричества. Меры защиты.

- •57. Характеристика электромагнитного излучения и методы защиты.

- •58. Нормирование и защита работающих от ультрафиолетового излучения.

- •59. Защита от лазерных излучений. Характеристика лазерных излучений. Воздействие на человека. Нормы и меры защиты.

- •60. Требования безопасности при работе с видеодисплейными терминалами и электронно-вычислительными машинами. Требования к организации рабочих мест.

- •61. Организация режимов труда и отдыха при работе на эвм

- •62. Действие электрического тока на организм человека

- •63. Факторы, влияющие на степень и опасность поражения током.

- •64. Критерии безопасности электрического тока

- •65. Классификация помещений по электробезопасности.

- •66. Явления при стекании тока в землю. Напряжение прикосновения, шаговое напряжение.

- •67. Меры защиты от поражения электрическим током.

- •68. Защитное заземление. Принцип действия, область применения, основные параметры и элементы схемы.

- •69. Зануление. Принцип действия и схема зануления, область применения, основные параметры.

- •70. Защитное отключение. Его назначение, виды исполнения, основные параметры схемы, область применения.

- •Применение малых напряжений.

- •Применение двойной и усиленной изоляции.

- •Защитные средства в электроустановках

- •Классификация, назначение и область применения электрозащитных средств.

- •Требования к персоналу, обслуживающему электроустановки.

- •Классификация помещений по опасности поражения электрическим током.

- •Безопасные методы освобождения пострадавшего от действия электрического тока. Правила оказания первой помощи пострадавшему от поражения электрическим током

- •Безопасность устройства и эксплуатации машин и механизмов

- •Опасная зона оборудования. Устройства безопасности в машинах, механизмах.

- •81.Требования безопасности при эксплуатации подъемно-транспортного оборудования

- •82.Порядок расследования инцидентов

- •83.Безопасность эксплуатации систем, находящихся под давлением: испытание, техническое освидетельствование, организация надзора

- •84.Требования безопасности к баллонам, цистернам, бочкам при их эксплуатации, хранении и их транспортировке

- •85.Безопасность эксплуатации компрессорных установок, насосов и газгольдеров.

- •86.Генеральный план и планировка территории

- •87.Требования безопасности к устройству зданий и помещений

- •88.Санитарно-бытовое обеспечение работающих

- •89.Требования охраны труда при проектировании производственных объектов

- •90.Основы промышленной безопасности технологических объектов и производств. Характеристика и требования безопасности опасных производственных объектов

- •91 Категорирование производств и объектов по взрывоопасности.

- •92 Организация пожарной охраны. Государственный пожарный надзор, его организация и задачи.

- •93 Условия горение. Виды горения.

- •94 Показатели пожарной опасности материалов (температура вспышки, температура самовоспламенения и т.Д.).

- •95 Показатели пожарной опасности строительных материалов (горючесть, воспламеняемость, распространение пламени по поверхности, дымообразующая способность, токсичность продуктов горения).

- •96 Предел огнестойкости строительной конструкции. Характеристика. Признаки предельных состояний строительных конструкций.

- •97 Классификация строительных конструкций по пожарной опасности.

- •98 Степень огнестойкости зданий и сооружений. Классификация зданий и сооружений по степени огнестойкости.

- •99 Категории помещений по взрывопожарной и пожарной опасности.

- •103. Пожарная профилактика при проектировании и строительстве промышленных предприятий

- •104. Принцип действия и область применения порошковых огнетушителей

- •105. Первичные средства пожаротушения для промышленных объектов. Принцип действия и область применения углекислотных огнетушителей.

- •106. Вода – как средство пожаротушения.

- •107. Спринклерные и дренчерные устройства. Использование водяного пара.

- •108. Высокократная воздушно-механическая пена как средство тушения пожаров.

- •109.Огнегасящие (огнетушащие) вещества, их характеристика и область применения

- •110. Средства пожаротушения

- •111.Автоматические стационарные системы пожаротушения

- •112.Пожарная связь и сигнализация на предприятии

- •113.Противопожарные преграды. Назначение. Виды исполнения

- •114.Молниезащита.Характеристика воздействия молнии.

- •115.Техника безопасности при выполнении работы на высоте, огневой работы, газоопасной работы

- •116.Безопасность выполнения работ с применением лестниц, площадок, трапов, ограждений

- •117.Требования безопасности при выполнении земляных, ж/б, каменных, монтажных, изоляционных, отделочных работ.

85.Безопасность эксплуатации компрессорных установок, насосов и газгольдеров.

Компрессоры используются для сжатия и перемещения воздуха, различных газов и их смесей под давлением не ниже 115 кПа.

Взрывы при работе компрессоров могут происходить вследствие превышения давления и температуры сжимаемого газа сверх допустимых норм, а также образования взрывоопасных смесей кислорода воздуха с продуктами разложения смазочных масел. Кроме того, при эксплуатации компрессоров может происходить утечка в атмосферу взрывоопасных газов через неплотности в оборудовании, сопровождающаяся взрывом.

Воздушные компрессоры представляют большую опасность, чем газовые, так как в них возможно образование взрывоопасных смесей в результате попадания горючих газов с забираемым воздухом или смещения продуктов разложения смазочных масел с кислородом сжимаемого воздуха. Поэтому воздух забирают из зоны, не содержащей примесей горючих газов и пыли, на высоте не менее 3 м от уровня земли и очищают в фильтрах различной конструкции.

Запрещается размещение компрессорных установок под бытовыми, конторскими и подобными им помещениями.

Воздушные компрессоры производительностью более 10 м3/мин должны быть оборудованы концевыми холодильниками и влагомаслоотделителями. При отсутствии автоматической продувки ручная продувка влагомаслоотделителей (промежуточных и концевого) производится два раза в смену, если заводской инструкцией не предусмотрен более короткий период продувки. Корпуса компрессоров, холодильников и влагомаслоотделителей должны быть заземлены.

Для обеспечения безаварийной работы компрессорные установки должны быть снабжены следующими контрольно-измерительными приборами:

манометрами, устанавливаемыми после каждой ступени сжатия и на линии нагнетания после компрессора, а также на воздухосборниках или газосборниках; при давлении на последней ступени сжатия 30 МПа и выше должны устанавливаться два манометра;

термометрами или другими датчиками для указания температуры сжатого воздуха или газа, устанавливаемыми на каждой ступени компрессора, после промежуточных и концевого холодильников, а также на сливе воды.

приборами для измерения давления и температуры масла, поступающего для смазки механизма движения.

Каждый компрессор должен быть оборудован системой аварийной защиты, обеспечивающей звуковую и световую сигнализацию при прекращении подачи охлаждающей воды, повышении температуры сжимаемого воздуха или газа выше допустимой и автоматическую остановку компрессора при понижении давления масла для смазки механизма движения ниже допустимой.

Осмотр клапанных коробок воздушного компрессора на отсутствие нагара производится не реже чем после 1000 ч работы. В случае обильного нагарообразования необходимо выяснить причину и устранить ее, а все клапанные коробки тщательно очистить от нагара.

Обеспечению герметичности особое внимание уделяется при работе водородных компрессоров, так как нижний концентрационный предел распространения пламени очень низок - 4,2 % по объему, и даже небольшое количество выделившегося водорода может привести к созданию в помещении взрывоопасной среды.

При сжатии кислорода необходимо исключить его контакт с любыми смазочными маслами, так как они быстро окисляются и воспламеняются.

Компрессор необходимо немедленно остановить:

в случаях, предусмотренных в инструкции завода-изготовителя;

если манометры на любой ступени компрессора, а также на нагнетательной линии показывают давление выше допустимого;

если манометр системы смазки механизма движения показывает давление ниже допустимого нижнего предела;

при внезапном прекращении подачи охлаждающей воды или другой аварийной неисправности системы охлаждения;

при температуре сжатого воздуха выше предельно допустимой нормы, установленной паспортом завода-изготовителя и Правилами;

при пожаре;

при появлении запаха гари или дыма из компрессора или электродвигателя;

Во время работы компрессорной установки обслуживающий персонал обязан контролировать:

давление и температуру сжатого газа после каждой ступени сжатия;

температуру сжатого газа после холодильников;

непрерывность поступления в компрессоры и холодильники охлаждающей воды;

температуру охлаждающей воды, поступающей и выходящей из системы охлаждения по точкам;

давление и температуру масла в системе смазки;

ток статора, а при синхронном электроприводе - ток ротора электродвигателя;

правильность действия лубрикаторов и уровень масла в них.

Показания приборов через установленные инструкцией промежутки времени, но не реже чем через 2 ч записываются в журнал учета работы компрессора.

Для транспортирования жидких сред используют подъемники и насосы.

Подъемники - устройства, обеспечивающие лишь нагнетание жидкости (монтажа, эрлифты и ленточные устройства). Они имеют вспомогательное значение и применяются ограниченно. Гораздо шире применяются насосы.

Насос - это машина, в которой происходит преобразование механической энергии привода в гидравлическую энергию перекачиваемой жидкости, благодаря чему осуществляется ее движение.

Различают динамические и объемные насосы.

По принципу действия они делятся на: центробежные, поршневые, роторные, винтовые, диафрагменные, шестеренные, пластинчатые, червячные, вихревые, струйные, магнитно-гидродинамические, вибрационные, лабиринтные, шнековые, эрлифтные и др.

В промышленности наиболее широко используются центробежные насосы.

Безопасность эксплуатации насосов обеспечивается их надежной конструкцией, коррозионной стойкостью материала и герметичностью уплотнения движущихся частей. При перекачивании горячей жидкости предусматривается система охлаждения деталей насоса, а также принимаются специальные меры защиты персонала от ожогов. Детали насосов, соприкасающиеся с перекачиваемыми кислотами, изготавливают из коррозионностойких материалов или покрывают защитными составами.

Газгольдеры представляют собой резервуары, предназначенные для приема, хранения и выдачи газов, распределения их по потребителям и т.д. Газгольдеры, предназначенные для хранения горючих газов, относятся к объектам повышенной опасности.

Газгольдеры - сложные инженерные сооружения, снабженные специальными устройствами для регулирования основных параметров хранимых в них газов (количества, давления, температуры, состава и т.п.). В зависимости от рабочего давления газгольдеры подразделяются на два класса:

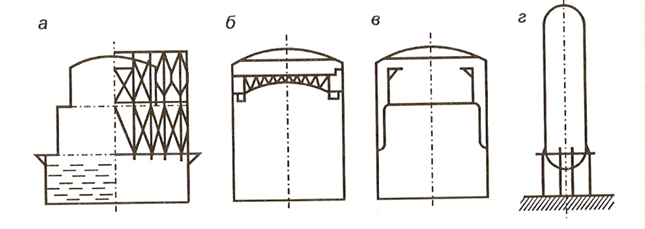

I класс - газгольдеры низкого давления с рабочим давлением до 7 кПа (рис. 12.1, а-в). Они характеризуются переменным рабочим объемом, а давление газа в процессе их наполнения или опорожнения остается неизменным;

II класс - газгольдеры высокого давления с рабочим давлением 0,07-3,0 МПа и выше (рис. 12.1, г). Их геометрический объем остается постоянным, давление при наполнении изменяется в пределах, определяемых параметрами технологического процесса, а также прочностью и надежностью сооружения.

Газгольдеры низкого давления в соответствии с технологическими и конструктивными особенностями разделяют на две группы: мокрые (с вертикальными направляющими) и сухие, которые могут быть поршневого типа и с гибкой секцией (мембраной).

Рис. 12.1. Газгольдеры низкого (а-в) и высокого (г) давления: а - мокрый с вертикальными направляющими; б - сухой поршневого типа; в - сухой с гибкой секцией (мембраной); г - вертикальный цилиндрический

Мокрые газгольдеры просты по конструкции, надежны в эксплуатации и менее опасны в случае пожара. Они рассчитываются на максимальное давление 7 кПа. Наибольшее распространение получили газгольдеры объемом 600, 1000, 6000, 10 000, 20 000 м3. Их широко применяют на предприятиях химической промышленности.

Причинами аварий и взрывов при эксплуатации мокрых газгольдеров для горючих газов могут быть: образование вакуума или взрывоопасных газовоздушных смесей; утечка газа из газгольдера и системы трубопроводов; замерзание воды в гидрозатворе и образование ледяной корки на стенках резервуара.

Сухие газгольдеры - эта группа газгольдеров низкого давления предназначена для хранения таких газов, для которых не допускается увлажнение. К ним относятся конструкции поршневого типа, а также газгольдеры с гибкой секцией.

Изотермические газгольдеры по принципу работы относятся к газгольдерам высокого давления, хотя их рабочее давление может значительно колебаться (от нескольких единиц до нескольких сотен кПа) и зависит от максимально допустимой температуры хранения продукта в сосуде.