- •Вопрос №1. Предмет и задачи курса «Организации производства».

- •Цели изучения курса "Организация производства".

- •Задачами организации производства:

- •Вопрос №2. Производственный процесс: характеристика и классификация.

- •Вопрос №3. Основные принципы организации производственного процесса.

- •Вопрос №4. Типы производств и их характеристика.

- •Вопрос №5. Производственная структура предприятия.

- •Вопрос №6. Производственный цикл и его структура.

- •Вопрос № 7. Расчет длительности производственного цикла простого процесса при последовательном виде движения.

- •Вопрос №8. Расчет длительности производственного цикла простого процесса при параллельно-последовательном виде движения.

- •Вопрос №9. Расчет длительности производственного цикла простого процесса при параллельном виде движения.

- •Вопрос №10. Расчет длительности производственного цикла сложного процесса.

- •Вопрос № 11. Основные направления сокращения длительности производственного цикла.

- •Вопрос №12. Поточное производство и его характеристика. Расчет основных параметров поточной линии.

- •Вопрос №13. Непрерывно-поточные линии с распределительным конвейером.

- •Вопрос №14. Непрерывно-поточные линии с рабочим конвейером.

- •Вопрос №15. Прерывно-поточные (прямоточные) линии.

- •Вопрос №16. Многопредметные поточные линии.

- •Вопрос №17. Автоматизированное производство и его характеристики.

- •Вопрос № 18. Организация эксплуатации роторных автоматических линий.

- •Вопрос № 19. Организация эксплуатации робототехнических комплексов.

- •Вопрос №20. Организация эксплуатации гибких производственных систем.

- •Вопрос №21. Стадии жизненного цикла изделий.

- •Вопрос №22. Организация научно-исследовательских работ.

- •Вопрос №23. Организация изобретательской и рационализаторской работы на предприятии.

- •Вопрос №24. Содержание конструкторской подготовки производства.

- •Вопрос №25. Показатели производственной и эксплуатационной технологичности изделий.

- •Вопрос №26. Задачи и содержание технологической подготовки производства.

- •Вопрос №27. Разработка и выбор оптимального варианта технологического процесса.

- •Вопрос №28. Общие правила выбора технологической оснастки.

- •Вопрос №29. Организация процессов освоения производства новой продукции.

- •Вопрос №30. Планирование технической подготовки производства. Ленточный график.

- •Вопрос №31. Сетевое планирование и управление. Элементы сетевого графика.

- •Вопрос №32. Оптимизация сетевого графика.

- •Вопрос №33. Комплексная система управления качеством продукции.

- •Вопрос № 34. Показатели качества продукции. Комплексная система управления качеством продукции.

- •Вопрос №35. Методы контроля качества продукции.

- •Вопрос №36, Основы научной организации труда. Разделение и кооперирование труда.

- •Вопрос №37. Совмещение профессий и организация многостаночного обслуживания.

- •Вопрос № 38. Организация и обслуживание рабочих мест. Соблюдение требований эргономики и санитарно-гигиенических условий труда.

- •Эргономические требования к оборудованию.

- •Вопрос № 39. Техническое нормирование труда. Классификация норм.

- •Вопрос №40. Методы нормирования труда.

- •Вопрос №41. Структура технически-обоснованной нормы времени.

- •Вопрос №42. Изучение затрат рабочего времени. Хронометраж.

- •Вопрос №43. Фотография рабочего времени.

- •Вопрос №44. Нормативы технического нормирования труда.

- •Вопрос №45. Заработная плата и задачи ее организации. Тарифная и бестарифная системы оплаты труда.

- •Вопрос № 46. Формы и системы заработной платы.

- •Вопрос № 47. Распределение заработной платы при бригадной форме организации труда.

- •Вопрос № 48. Технико-экономическое планирование производственно-хозяйственной деятельности предприятия.

- •Вопрос №49. Бизнес-план, его назначение, структура и порядок разработки.

- •Вопрос №50. Оперативно-производственное планирование. Сущность, задачи и системы планирования.

- •Вопрос №51. Особенности оперативно-производственного планирования в единичном производстве.

- •Вопрос №52. Особенности оперативно-производственного планирования в серийном производстве.

- •Вопрос №53. Особенности оперативно-производственного планирования в массовом производстве.

- •Вопрос №54. Диспетчирование производства.

- •Вопрос № 55. Организация инструментального хозяйства.

- •Вопрос № 56. Организация ремонтного хозяйства.

- •Вопрос № 57. Организация энергетического хозяйства.

- •Организационная структура службы главного энергетика завода.

- •Вопрос № 58. Организация транспортно-складского хозяйства.

- •Организационная структура транспортной службы

Вопрос № 56. Организация ремонтного хозяйства.

Современное машиностроение оснащено дорогостоящим и разнообразным оборудованием, установками, механизмами, транспортными средствами и другими видами основных фондов. Для бесперебойной работы оборудования требуется систематическое техническое обслуживание его и восстановительные ремонты. На их выполнении расходуются существенные трудовые и материальные ресурсы. Годовые затраты на ремонт и ТО составляют 10-25% от первоначальной стоимости оборудования, удельный вес этих затрат в себестоимости составляет 6-8%. На ремонтных работах в народном хозяйстве занято около 4 млн. человек и более 25% всего парка металлорежущих станков. Простои оборудования и потеря точностных характеристик нарушают комплектность и непрерывность хода производства, приводят к ухудшению качества продукции и экономических показателей работы.

Главной задачей рациональной организации ремонтного хозяйства на предприятии является обеспечение бесперебойной эксплуатации оборудования с заданными точностными характеристиками и эксплуатационными показателями при выполнении плановых заданий. Решение этой задачи требует организации правильной эксплуатации, текущего обслуживания, своевременного ремонта и модернизации оборудования. В процессе эксплуатации оборудование изнашивается. Этот износ должен быть возмещен путем замены оборудования, пришедшего в негодность, либо возмещен ремонтом.

Организация ремонтного хозяйства базируется на системе планово-предупредительных ремонтов (ПНР), разработанной в СССР. Эта система успешно применяется во многих странах мира.

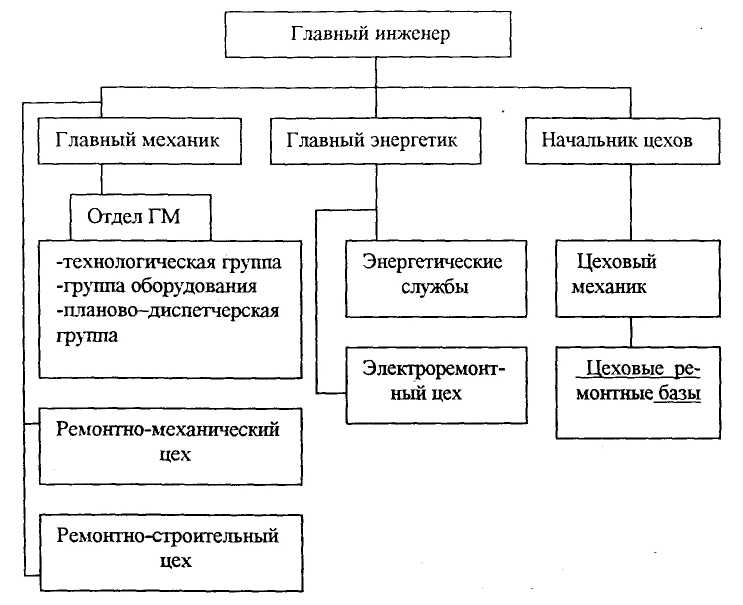

Для выполнения работ по ремонту и обслуживанию оборудования на предприятии создаются службы ремонтного хозяйства.

На ремонтную службу предприятия возложено выполнение следующих работ: паспортизация и аттестация оборудования, разработка технологических процессов ремонта и их оснащение, планирование и выполнение работ ТО и ремонту, модернизация и др.

Системой планового-предупредительного ремонта называется совокупность запланированных организационных и технических мероприятий по уходу, надзору, обслуживанию и ремонту оборудования. Основной целью этих мероприятий является предотвращение прогрессивно нарастающего износа, предупреждение аварий и, как следствие, поддержание оборудования в состоянии постоянной готовности к работе.

Система ППР включает работы: техническое обслуживание и плановые ремонты: текущий, средний и капитальный. Техническое обслуживание- комплекс операций по поддержанию работоспособности оборудования при использовании по назначению, хранении и транспортировании. Состоит из периодически повторяющихся операций: осмотры, промывки, проверки на точность и т.д.

Текущий ремонт осуществляется в процессе эксплуатации для гарантированного обеспечения работоспособности оборудования. При этом ремонте заменяются и восстанавливаются отдельные части оборудования и производится его регулировка. Такой ремонт имеет целью обеспечить работу оборудования до очередного планового ремонта.

При среднем ремонте ремонтируют отдельные узлы, заменяют и восстанавливаются основные изношенные детали, проводят сборку, регулирование и испытание под нагрузкой.

Капитальный ремонт осуществляют с целью восстановления исправности оборудования и восстановление полного или близкого к полному ресурсу. При этом могут заменяться любые части оборудования, включая базовые. После ремонта оборудование восстанавливает свои технико-экономические показатели.

Вся система ППР имеет профилактическую сущность, что должно обеспечивать безаварийную работу оборудования, способность поддержанию его в состоянии эксплуатационной готовности и уменьшению производственных потерь.

Ремонты, вызываемые отказами и авариями оборудования, называются неплановыми (аварийными).

Система ППР может функционировать в разных формах: после осмотровая система, система стандартных ремонтов и система периодических ремонтов.

При системе послеосмотровых ремонтов по заранее разработанному графику выполняются осмотры оборудования, в процессе которых устанавливаются состояние его и составляется ведомость дефектов. На основании данных осмотра определяется срок и содержание предстоящего ремонта. Применяется для узкого круга машин.

При системе периодических ремонтов планируются и по графику выполняются осмотры и ремонты оборудования: содержание работ очередного ремонта планируется, но корректируется по данным предыдущего осмотра. Широко применяется в машиностроении.

При системе стандартных ремонтов объем и содержание их планируются и выполняются строго по графику вне зависимости от фактического состояния оборудования. Система применяется к оборудованию остановка которого недопустима.

Рациональная организация ремонтов и технического обслуживания оборудования требует тщательной технической и материальной подготовки. Техническая подготовка состоит из конструкторской и технологической подготовки. При конструкторской подготовке систематизируется техническая документация по отдельным типоразмерам оборудования. Технологическая подготовка заключается в проектировании процессов разборки и сборки оборудования, технологических процессов изготовления и восстановления деталей.

Материальная подготовка призвана комплектно обеспечивать ремонтные работы материалами, сменными деталями и узлами, а также технологической оснасткой и подъемно-транспортными средствами. Подготовка предшествует выводу оборудования в ремонт, то сокращает сроки его выполнения.

В зависимости от доли работ, выполняемых производственными, ремонтно-механическими цехами и цеховыми ремонтными службами различают три формы организации ремонта: централизованная, децентрализованная, смешанная.

При централизованной форме все виды ремонта, а иногда и ТО производит ремонтно-механический цех. Такая организация применяется на небольших предприятиях. При децентрализованной форме все виды ремонтных работ производятся цеховыми ремонтными службами. Применяется, если в цехе не менее 800 Р.Е. и свойственна предприятиям массового производства.

Смешанная форма - такая форма, при которой наиболее сложные виды ремонта осуществляются ремонтно-механическим цехом, а техническое обслуживание и внеплановые ремонты - самим цехом.

Методы ремонтов различны. Узловым называется метод ремонта, при котором отдельные узлы заменяются запасными. Применение узлового метода ремонта обеспечивает возможность выполнения большей части ремонтных работ до вывода оборудования в ремонт. В общем случае применение такого метода бывает целесообразно при ремонте одномодельного оборудования, имеющегося на предприятии в большом количестве.

Последовательно-узловым называется такой метод, при котором требующие ремонта узлы ремонтируются не одновременно, а последовательно в перерывах ремонта станка. Этот метод применим для ремонта оборудования, имеющего конструктивно обособленные узля, которые могут быть отремонтированы и испытаны раздельно.

Совершенствование ремонтного обслуживания идет по пути улучшения работы ремонтных служб и развития сети ремонтных предприятий. В настоящее время разрабатывается новая система обслуживания и ремонта оборудования, в основе которой лежит система ППР, но уже более гибкая, учитывающая реальное состояние оборудования и наличие средств диагностики.