- •Тема 1. Загальні відомості про двигуни внутрішнього згоряння та їх класифікація

- •Тема 2. Термодинамічні цикли поршневих двигунів

- •Коротка історична довідка про розвиток двигунів

- •Основні параметри автомобільних двигунів

- •Класифікація двигунів внутрішнього згоряння та вимоги до них.

- •1. Коротка історична довідка про розвиток двигунів

- •Основні параметри автомобільних двигунів

- •Тема №2. Термодинамічні цикли поршневих двигунів

- •2.1. Теоретичний цикл двигунів з підведенням теплоти при постійному об'ємі

- •2. 2. Теоретичний цикл двигунів з підведенням теплоти при постійному тиску

- •2.3. Теоретичний цикл двигунів з підведенням тепла при постійному об'ємі і постійному тиску (змішаний цикл)

- •Загальні відомості про паливо

- •2. Робочі тіла і властивості згорання

- •Загальні відомості про паливо

- •2. Робочі тіла і властивості згорання

- •Дійсні цикли двз

- •Особливості процесу впуску

- •1. Дійсні цикли двз

- •2. Процес впуску

- •2. Процес згорання палива в карбюраторному двигуні

- •3. Процес згорання палива в дизельному двигуні

- •Процес випуску

- •Способи зменшення токсичності

- •2. Параметри двигунів внутрішнього згорання

- •3. Характеристики двигунів внутрішнього згорання

- •Основні системи карбюратора

- •Сумішоутворення в бензинових двигунах

- •1. Процес розпилення палива

- •2. Вплив розпилення на процес сумішоутворення.

- •3 Сумішоутворення в нерозділених і напіврозділених камерах згоряння.

- •4 Сумішоутворення у розділених камерах згоряння.

- •2. Конструктивні особливості елементів системи упорскування легкого палива.

- •3. Необхідність ускладнення системи уприскування

- •Основні способи підвищення потужності двигунів.

- •Застосування наддуву в двигунах.

- •Основні способи підвищення потужності двигунів.

- •2. Застосування наддуву в двигунах.

- •2. Типи кривошипно-шатунних механізмів, основні поняття і позначення

- •Сили і моменти, які викликають не зрівноваженість двз

- •Врівноваженість двигунів

- •Особливості будови гільз циліндрів

- •Особливості будови корінних опор колінчастих валів

- •Конструкція поршневої групи.

- •Конструкція шатунної групи.

- •1 Конструкція поршневої групи

- •Шатунна група

- •2. Матеріали і способи одержання заготовок

- •3 Основні елементи колінчастого валу і їх характеристики

- •4 Методи зміцнення колінчастого вала

- •2. Типи грм та їх порівнювальна оцінка.

- •3. Конструкція, матеріал виготовлення деталей грм

- •2. Конструктивні особливості будови систем мащення

- •3. Система мащення із «сухим» картером

- •2. Конструктивні особливості рідинної системи охолодження

- •3 Конструктивні особливості повітряної системи охолодження

- •4. Регулювання температурного режиму системи охолодження

- •Список використаної літератури

Процес випуску

Завершальним процесом циклу є процес випуску відпрацьованих газів, призначений для очищення циліндра від продуктів згоряння після робочого ходу. Щоб циліндр краще очищався, випускний клапан відкривається до приходу поршня в НМТ. При цьому гази, маючи порівняй високі температуру і тиск, починають виходити з циліндра з критичною швидкістю, яка nриблизно дорівнює 500—600 м/сек; при цьому створюється сильний шум. Після цього починається примусове виштовхування газів з циліндра з середньою швидкістю 60—100 м/сек.

Рисунок 6.2 - Індикаторна діаграма процесу випуску.

Випускний клапан починає відкриватися в кінці процесу розширення з випередженням відносно НМТ на кут 40 ... 75° і закривається після ВМТ із запізнюванням на кут 10 ... 40°. Процес випуску в чотиритактних двигунах умовно можна розділити на три періоди:

1. Вільний випуск.

На початку відкриття випускного клапана тиск в циліндрі складає 0.4 ... 0.6 Мпа, а тиск у випускному трубопроводі 0.105 ... 0.12 Мпа. Під дією цього перепаду тиску відбувається закінчення газів з циліндра з початковою швидкістю 500 ... 700 м/с. Тривалість першого періоду відповідає приблизно куту випередження відкриття випускного клапана. При вільному випуску за відносно малий час з циліндра віддаляється 50 ... 65% відпрацьованих газів.

2. Примусовий випуск.

Вважається, що примусовий випуск продовжується під час руху поршня від НМТ до ВМТ. Закінчення газу з циліндра в цей період відбувається головним чином унаслідок зміни об'єму циліндра відповідно до закону руху поршня. Швидкість закінчення газу і перепад тиску у випускному клапані визначаються швидкістю переміщення поршня, відношенням площі поперечного перетину клапанної щілини до площі поршня, характером нестаціонарного потоку газу у випускному трубопроводі. Температура і тиск газу в циліндрі в період примусового випуску змінюються трохи.

3. Продування.

Продування здійснюється в період перекриття клапанів, коли залежно від співвідношення тиску газу в циліндрі, у впускному і випускному трубопроводах рух відпрацьованих газів може бути у різних напрямах. Якісне очищення циліндрів від відпрацьованих газів забезпечується в двигунах з настроєною системою газообміну.

Способи зменшення токсичності

У країнах з високорозвинутою промисловістю і високим рівнем автомобілізації проблема захисту атмосферного повітря від токсичних викидів виросла до рівня невідкладних соціальних проблем. Основним джерелом забруднення атмосфери є відпрацьовані гази, в яких знайдено близько 200 різних речовин в газоподібному, рідкому і твердому вигляді. Деякі з цих сполук не тільки токсичні, але і канцерогенні.

З кожним роком в ЄС запроваджуються все жорсткіші вимоги до якості відпрацьованих газів автотранспорту. Щоб виконувати ці вимоги необхідно створити справді ефективний метод очищення. Тому розроблення дешевого, але водночас більш ефективного нейтралізатора відпрацьованих газів, ніж існуючі на сьогодні, є одним із пріоритетних завдань.

В наш час з токсичністю відпрацьованих газів борються декількома способами: регулюванням двигуна, організацією процесу згорання, встановленням різного роду вловлювачів, установок допалення, зміненням складу палива, застосуванням різних присадок. Зменшити вміст оксидів азоту у відпрацьованих газах можна шляхом обмеження максимальних температур і зменшення кількості палива, що подається на спалювання. Продукти неповного згорання палива – вуглеводні та оксид вуглецю (ІІ) – можуть бути нейтралізовані шляхом допалення їх у випускній системі в присутності повітря, що подається до гарячих відпрацьованих газів в простір перед випускними клапанами. Проте всі ці способи мають недоліки і не призводять до повного усунення токсичності відпрацьованих газів.

Вивчити можливість досягнення повної незалежності каталізу від температури відпрацьованих газів за допомогою використання електронно-іонного збудження молекул газового потоку - задача дослідження.

Нейтралізація токсичних компонентів відпрацьованих газів з використанням хімічних реакцій окиснення і відновлення на цей час є найбільш ефективним засобом зниження токсичності викидів. Для цього у випускну систему двигуна установлюють спеціальний термічний реактор - нейтралізатор. За відсутності каталізаторів повне перетворення оксиду вуглецю (II) і недопалених вуглеводнів відбувається в діапазоні температур від 700˚ до 850°С при умові надлишку кисню. Нейтралізувати оксиди азоту при цьому неможливо, оскільки обов'язковою умовою їх відновлення є відсутність вільного кисню. В присутності каталізаторів температура нейтралізації знижується і забезпечується перетворення всіх токсичних компонентів.

Проте у таких нейтралізаторів є ряд недоліків: вони недовговічні, досить дорого коштують, мають низьку ефективність при невисоких температурах, а також застосування нейтралізаторів призводить до збільшення витрат палива і зниження потужності двигуна.

До каталітичної маси висуваються жорсткі вимоги, обумовлені умовами експлуатації: висока ефективність (близька до 100 %) при малому часі контакту (0,01 с), термічна стабільність (до 1270 К), механічна міцність і стійкість до дії отрут. Однак нестаціонарний режим роботи двигуна (особливо в умовах міста) призводить до зниження температури відпрацьованих газів, закоксування і осмолення каталітичної маси і, як наслідок, до зниження ефективності роботи каталізатора.

Електрокаталітична нейтралізація полягає в проходженні відпрацьованих газів спочатку через електророзрядну зону, а потім каталізатор. Процес базується на відновно-окиснювальних процесах, що протікають в зоні розряду на 150-2000 С нижче, ніж при звичайному термічному каталізі, температура якого становить 400±250С. Даний спосіб очистки дозволяє перевести токсичні компоненти (оксид вуглецю (ІІ), оксиди азоту, вуглеводні) у нетоксичні (азот, воду, оксид вуглецю (ІV)).

Основною відмінністю електрокаталітичного процесу від термічного є те, що при будь-яких режимах роботи двигуна через протікання радикальних реакцій в зоні розряду спостерігається високий ступінь відновлення і окиснення токсичних сполук, а також повне згорання сажі і смоли. Це можливо за рахунок зниження енергетичних бар’єрних процесів, що особливо важливо при пуску холодного двигуна, коли температура відпрацьованих газів нижча від температури запалення каталізатора.

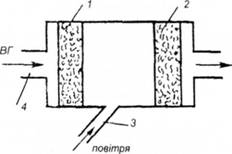

Для нейтралізації у відпрацьованих газах СО і СnНm використовують двоступеневий каталітичний нейтралізатор (рис. 6.3).

Рисунок 6.3 - Схема двоступеневого каталітичного нейтралізатора

1 — відпрацьований каталізатор; 2 — окислювальний каталізатор; 3 — патрубок для подавання повітря; 4 — патрубок для подавання відпрацьованих газів

Відпрацьовані гази через патрубок 4 подаються до відновлювального каталізатора /. На цьому каталізаторі відбувається нейтралізація окисів азоту:

![]()

Для забезпечення відновлювального середовища перед першим ступенем нейтралізатора двигун автомобіля слід відрегулювати для роботи з коефіцієнтом надлишку повітря α, близьким до стехіометричного. При цьому α > 1,05, активність каталізатора різко падає (середовище стає окисленим). Після відновлю вального каталізатора для створення окислювального середовища до відпрацьованих газів через патрубок 3 підводиться вторинне повітря (рис. 6.3). На окислювальному каталізаторі 2 відбувається нейтралізація продуктів неповного згоряння СО і СnНm. Основними процесами тут є окислення оксидів вуглецю та вуглеводнів:

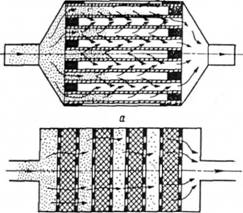

Одним із кращих конструктивних варіантів для зниження вмісту твердих частинок (сажі) у вихлопних газах дизельних автомобілів вважається встановлення фільтрів регенеративного типу. Фільтр-сажовловлювач (рис. 6.4, а) — це коміркова конструкція з комірками прямокутного перерізу. Матеріал фільтра — пористий кордієрит — достатньо міцний, стійкий до агресивних хімічних речовин, спалювання та утворення тріщин при високих температурах.

б

Рисунок 6.4 - Схема фільтрів-сажовловлювачів із комірковою (а) та багатошаровою насадками (б)

Другий варіант фільтра-сажовловлювача зображений на рис. 6.4,б. Він виготовлений у вигляді декількох послідовно розташованих пористих перегородок, що характеризуються підвищеною ефективністю очищення. Дослідами підтверджено, що вміст сажі у вихлопних газах після застосування цих фільтрів зменшується більш ніж у 5 разів. Накопичені у фільтрі частинки сажі періодично вилучають термічним окисленням. Для цього вихідні гази нагрівають до температури 450 °С і вище, при якій займається накопичена сажа.

Сажовловлювачі дизельних ДВЗ забезпечують ресурс 10 тис км і більше при незначному збільшенні гідравлічного опору. Для цього здійснюють періодичну (через 100 км пройденого шляху) регенерацію фільтроелемента.

Контрольні питання

Процес розширення. Тиск і температури процесу.

Процес випуску відпрацьованих газів

Основні шкідливі речовини у відпрацьованих газах.

Способи зменшення токсичності.

Тема №7. ОСНОВНІ ПОКАЗНИКИ РОБОТИ ДВИГУНА

1. Індикаторні і ефективні показники двигуна

2. Параметри двигунів внутрішнього згорання

3. Характеристики двигунів внутрішнього згорання

1. Індикаторні і ефективні показники двигуна

Індикаторні показники характеризують ефективність дійсного робочого циклу. До індикаторних показників відносяться середній індикаторний тиск Pi, індикаторна потужність Ni, індикаторний ККД і індикаторна питома витрата палива gi.

Середнім індикаторним тиском називають такий умовний, постійний по величині тиск Pi, який, діючи на поршень, здійснює роботу за одн його хід від ВМТ до НМТ, рівний корисній роботі газів за робочий цикл (рис. 7.1). Робота газів дорівнює площі увязненої усередині індикаторної діаграми. Корисна робота газів за один цикл визначається різницею площ F1 і F2.

Рисунок 7.1 - Індикаторна діаграма і середній індикаторний тиск

Розрахункова робота газів в циклі дизеля, без урахування роботи насосних ходів, дорівнює сумі робіт ізобарного процесу попереднього розширення і політропного процесу розширення, виключаючи роботу політропного процесу стиску:

Індикаторна потужність– це потужність, що розвивається газами в циліндрі двигуна.

де τ – число тактів робочого циклу.

У реальному циклі окрім теоретично неминучих теплових втрат (відведення теплоти холодному джерелу) частина теплоти втрачається унаслідок неповного згорання палива, відведення тепла в навколишнє середовище і з відпрацьованими газами. Ступінь використання теплоти в реальному циклі оцінюється індикаторним ККД – це відношення індикаторної роботи, до розрахункової теплоти згорання палива.

де G – кількість палива що згорів в циклі.

Показником, який характеризує економічність дійсного циклу, є питома індикаторна витрата палива, рівна відношенню годинної витрати палива GТ до індикаторної потужності

.

.

Зв'язок між питомою індикаторною витратою палива і індикаторним ККД виражається формулою:

.

.

Ефективні показники робочого циклу

Частина індикаторної потужності двигуна витрачається на подолання тертя в зв'язаних вузлах двигуна і на привід допоміжних механізмів. Тому потужність, що розвивається на валу двигуна і віддається силовій передачі машини, завжди менше індикаторною. Ця потужність називається ефективною потужністю двигуна:

,

,

де Ne – ефективна потужність в кВт;

NM – потужність, що витрачається на подолання тертя в зв'язаних вузлах двигуна і на привід допоміжних механізмів.

Середнім ефективним тиском Pe називають умовно постійний тиск, при якому робота газів, вироблена в циліндрах двигуна за один хід поршня, дорівнює ефективній роботі за цикл.

Якщо складові втрат виразити через середній тиск тертя, рівний роботі тертя, віднесеній до 1м3 робочого об'єму циліндра, то

,

,

де Pe – середній ефективний тиск Мпа;

PM – середній тиск тертя, Мпа.

Між середнім тиском тертя і числом обертів двигуна, на підставі дослідницьких даних, встановлені наступні співвідношення:

для карбюраторних ДВЗ

де n – частота обертання двигуна, об./хв;

для дизельних ДВЗ

Ефективна потужність і середній ефективний тиск зв'язані між собою наступною залежністю:

.

.

Відношення ефективної потужності до індикаторної потужності називається механічним ККД двигуна.

.

.

Замінивши Ne і Pe, отримаємо:

;

;

.

.

Механічний ККД оцінює витрати на подолання тертя в зв'язаних вузлах двигуна і на привід допоміжних механізмів. До цих витрат відносяться втрати на тертя: поршня об стінки циліндра, в підшипниках колінчастого і кулачкового валів, деталей розподілу, а також втрати на привід вентилятора, масляного і водяного насосів, генератора, магнето, переривника-розподільника, компресора, нагнітача і так далі

Механічний ККД залежить від конструктивних параметрів двигуна, матеріалу і якості обробки деталей, якості масла і змащувальної системи, температурного режиму, числа обертів і навантаження двигуна, числа і конструкції допоміжних механізмів і ряду інших чинників. Механічний ККД тим вище, чим менше тиску, передається через зв'язані вузли, вища досконалість системи мащення і вище якість масла, якісніші матеріали і якість обробки деталей, менше витрат на привід допоміжних механізмів.

Ефективний ККД є показником, що характеризує економічність двигуна. Ефективним ККД називається відношення ефективної роботи, вираженої в одиницях теплоти, до розрахункової теплоти згорання палива, витраченого на отримання цієї роботи.

.

.

Якщо врахувати, що

,

,

отримаємо:

або

.

.

Якщо індикаторний ККД враховує тільки теплові втрати, то ефективний ККД враховує і теплові і механічні втрати. Для підвищення ефективного ККД необхідно підвищувати як індикаторний, так і механічний ККД. Підвищення індикаторного ККД може бути досягнуте вдосконаленням робочого циклу двигуна, а поліпшення механічного ККД – пониженням механічних втрат.

Ефективний ККД для одного і того ж двигуна не залишається постійною величиною. Він змінюється залежно від режиму роботи, складу суміші, технічного стану двигуна і інших чинників.

Ефективний ККД при повному навантаженні знаходиться в наступних межах:

карбюраторні двигуни ......... 0.22–0.28;

дизельні двигуни ............ 0.26–0.38.

Питома ефективна витрата палива ge є другим показником економічності роботи двигуна.

Він визначається по формулі:

.

.

Зв'язок між обома показниками економічності роботи двигунів ηe і ge встановлюється формулою:

або

.

.

З цих виразів виходить, що питома витрата палива тим менше, чим вище ефективний ККД і теплотворна здатність палива.

Зв'язок між ηi, gi і ge можна визначити, використовуючи вираз

.

.

Тоді

або

Питома витрата палива в карбюраторних двигунах знаходиться в межах 280–330 г/кВт год, в дизельних двигунах 210–260 г/кВт год.

Годинну витрату палива можна визначити по формулі:

.

.