- •1 Исходные данные для прочностного расчета несущих элементов вагона

- •2 Определение статических сил, действующих на вагон

- •3 Приведение нагрузок, действующих на вагон к нормативным значениям

- •5 Критерии прочности

- •6 Коэффициент запаса сопротивления усталости

- •7 Характеристики состояния вагонов

- •8 Показатели безотказности работы вагона

- •9 Параметры нагруженности вагона

- •10 Показатели долговечности и ремонтопригодности вагонов

- •11 Показатели

- •12 Анализ конструкции колесных пар

- •14 Схема загруженности колесной пары вагона

- •15 Вертикальные реакции от действия статических и динамических сил

- •16 Вертикальные нагрузки от сил инерции

- •17 Нагруженность расчетных сечений оси

- •18 Оценка прочности вагонной оси

- •19 Оценка надежности вагонной оси

- •20 Условный расчет оси колесной пары на прочность по критерию допускаемых напряжений

- •21 Устойчивость колесной пары против схода с рельсов

- •22 Классификация букс

- •23 Определение эквивалентных нагрузок, действующих на подшипник

- •24 Оценка долговечности подшипника

- •25 Обеспечение необходимой динамической грузоподъемности подшипника буксы

- •26 Проверка материала деталей подшипника на контактную прочность

- •27 Надежность роликовых подшипников

- •28 Состояние и прочность рессорного подвешивания вагонов

- •29 Силовые характеристики упругих элементов различного типа

- •30 Зависимость параметров рессор от параметров ее элементов

- •31 Определение коэффициента относительного трения

- •32 Расчет на прочность пружин рессорного подвешивания

- •33 Расчет торсионных рессор

- •34 Расчет листовых рессор

- •35 Расчет резиновых элементов рессорного подвешивания

- •36 Основы расчета тележек на прочность. Назначение и классификация

- •37 Основные положения расчета тележек

- •38 Расчетные нагрузки на тележку

24 Оценка долговечности подшипника

Определение. Номинальной долговечностью подшипника вагонной буксы называется срок его службы, выраженной либо в оборотах колеса, либо в километрах пробега вагона, в течение которых не менее 90% из данной группы идентичных подшипников отрабатывают без признаков усталости металла.

Под характерными признаками усталости металла обычно понимается его выкрашивание на рабочих поверхностях, появление рифления, шелушения, раковин, глубоких рисок, отслоения и т.п. дефектов.

Для роликовых подшипников долговечность в миллионах оборотов при 90 % надежности обозначается L10 и определяется величиной эквивалентной нагрузки Р и динамической грузоподъемности С. При этом она должна удовлетворять соотношению

![]()

Для шариковых подшипников

![]()

Базовая динамическая грузоподъемность определяется в зависимости от типа подшипника по специальным категориям.

В километрах пробега вагона долговечность подшипника пересчитывается по формулам

![]() ,

,

где

![]() – диаметр по кругу катания среднеизношенного

колеса (при номинальном Dk

= 0,95 м

= 0,9 м). В

соответствии с действующими нормативами

долговечность роликовых подшипников

должна составлять не менее 3 млн. км. для

пассажирских вагонов и 1,5 млн. км. для

грузовых.

– диаметр по кругу катания среднеизношенного

колеса (при номинальном Dk

= 0,95 м

= 0,9 м). В

соответствии с действующими нормативами

долговечность роликовых подшипников

должна составлять не менее 3 млн. км. для

пассажирских вагонов и 1,5 млн. км. для

грузовых.

При необходимости обеспечения надежности работы подшипника более 90% выбираются подшипники повышенного класса точности. При этом надежность подшипника Ln определяется равенством

![]()

где коэффициенты

и

![]() берутся из таблиц 1 и 2

берутся из таблиц 1 и 2

25 Обеспечение необходимой динамической грузоподъемности подшипника буксы

При расчетной оценке работоспособности подшипника рассматриваются две взаимосвязанные задачи:

Проверка долговечности данного типа (серии и размеров) подшипника;

Выбор подшипника по заданной долговечности.

В первом случае используются вышеприведенные формулы. Во втором случае используются формулы для динамической грузоподъемности С, описанные ниже.

Для радиальных роликовых подшипников

![]()

где

![]() – коэффициент, учитывающий свойства

стали по справочнику

– коэффициент, учитывающий свойства

стали по справочнику

![]() – коэффициент,

учитывающий геометрию детали [3, прилож.7];

– коэффициент,

учитывающий геометрию детали [3, прилож.7];

![]() – число рядов тел

качения (шариков, роликов);

– число рядов тел

качения (шариков, роликов);

![]() – угол контакта

подшипника;

– угол контакта

подшипника;

Z – число тел качения в однорядном и одном ряду многорядного подшипника.

Для радиальных и радиально-упорных шариковых подшипников

![]() при Dw

при Dw![]() 25,4

мм

25,4

мм

![]() при Dw

при Dw

![]() 25,4

мм

25,4

мм

где – коэффициент по таблице 1 детали [3];

![]() – коэффициент по

таблице 2 [3].

– коэффициент по

таблице 2 [3].

26 Проверка материала деталей подшипника на контактную прочность

На наиболее нагруженный ролик в типовом цилиндрическом подшипнике при числе роликов Z = 10…20 действует сила Р0, определяемая по формуле

![]()

где Рn – радиальная нагрузка, действующая на один подшипник от силы тяжести вагона брутто с учетом ее динамичности

![]()

![]() – коэффициент

безопасности [1]; (1,3 или 1,и для пассажирского

и грузового вагона соответственно);

– коэффициент

безопасности [1]; (1,3 или 1,и для пассажирского

и грузового вагона соответственно);

![]() – статическая

вертикальная сила, приходящая на одну

буксу;

– статическая

вертикальная сила, приходящая на одну

буксу;

Для шарикового упорного подшипника, если действует осевая нагрузка на каждое тело качения действует сила

![]()

Контактные напряжения наиболее нагруженного ролика и колец подшипника вычисляют по применяемой роликовых подшипников формуле

![]() ,

,

а между взаимодействующими телами шарикового упорного подшипника

![]() ,

,

где

![]() – наибольшая радиальная или осевая

нагрузка на ролик;

– наибольшая радиальная или осевая

нагрузка на ролик;

![]() – расчетная длина

контакта ролика с кольцом (фаска – не

учитывается), м;

– расчетная длина

контакта ролика с кольцом (фаска – не

учитывается), м;

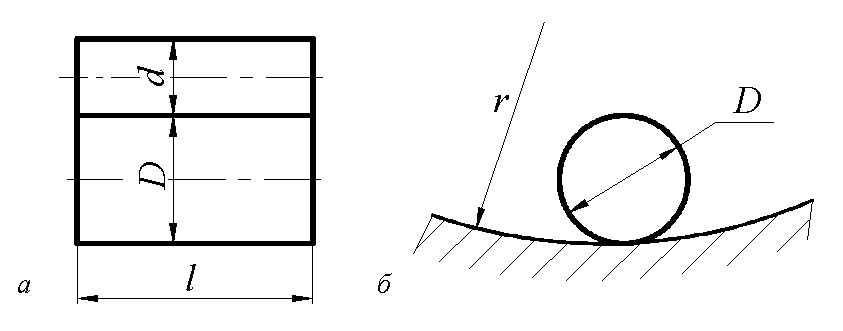

геометрические

характеристики l,

d,

D,

r

определяются схемой контакта (а

– роликовый, б

– шариковый подшипник)

геометрические

характеристики l,

d,

D,

r

определяются схемой контакта (а

– роликовый, б

– шариковый подшипник)

Минус в формуле соответствует выпуклой, плюс – охватывающей цилиндрической поверхности колец подшипника.

Полученные по

формулам (7.15), (7.16) контактные напряжения

не должны превышать допустимых

![]() =

3500 МПа для стали марки ШХ – 15СГ.

=

3500 МПа для стали марки ШХ – 15СГ.