- •2. Критерії роботоздатності та розрахунку деталей машин.

- •3. Допустимі напруження

- •4. Поняття про сплави. Чавун і сталь

- •7. Зубчасті передачі

- •5.1. Загальна характеристика. Класифікація

- •9 . Допустимі напруження у розрахунках зубчастих передач

- •14. Проектний розрахунок конічної зубчастої передачі

- •Основні параметри редукторів

- •Типи редукторів Циліндричні редуктори

- •Конічні редуктори

- •Черв'ячні одноступінчасті редуктори типу ч

- •Планетарні і хвильові редуктори

- •Мотор-редуктори

- •17. Черв’ячні передачі

- •Переваги і недоліки

- •Геометричні параметри та виготовлення черв’ячних передач

- •Переваги

- •Недоліки

- •Область застосування:

- •Типи ланцюгових передач

- •Основні характеристики ланцюгової передачі

- •Конструкція ланцюгових передач

- •Матеріали

- •Кінематика та динаміка ланцюгових передач

- •Сили в зачепленні

- •Критерії працездатності ланцюгової передачі

- •Критерії роботоздатності та розрахунок ланцюгових передач

- •Загальні відомості та класифікація пасових передач

- •29. Основи розрахунку пасових передач Критерії працездатності та їхнього розрахунку:

- •Кінематичні параметри

- •Геометричні параметри пасової передачі

- •Сили в зачепленні

- •Основні причини втрати працездатності підшипників кочення:

- •Розрахунок підшипників кочення

- •Особливості розрахунку радіально-упорних підшипників

- •50. З’єднання деталей машин

- •51. Шпонкові з’єднання

- •52. Шліцьові з’єднання

- •53. Профільні з’єднання

- •54. Штифтові з’єднання

- •55. Різьбові з’єднання

- •57. Заклепкові з’єднання

- •З’єднання з натягом

- •59. Паяні з’єднання

- •Клейові з’єднання

Геометричні параметри пасової передачі

Геометричні параметри пасової передачі показані на рисунку 3.17.

![]() ,

,

![]() ,

,

оскільки

< 150,

то

![]() ,

де

у

радіанах, тоді

,

де

у

радіанах, тоді

![]() .

.

Сили в зачепленні

У пасовій передачі діють (рисунок 3.16):

F1 – сила натягу робочої гілки;

F 2

– сила натягу холостої гілки;

2

– сила натягу холостої гілки;

Ft – колова сила;

F0 – сила попереднього натягу;

Fv – відцентрова сила;

Fu – сила від згину паса.

Щоб створити зачеплення тертям, пас попередньо натягають (створюють силу F0).

Формула Ейлера для пасових передач

![]() ,

(3.55)

,

(3.55)

де f – коефіцієнт тертя між ременем і шківом.

Якщо F0 < F0 min , починається буксування.

Унаслідок руху по колу шківа виникають відцентрові прискорення і як наслідок – відцентрові сили Fv, що відтягають пас від шківів. Впливають при V > 20 м/с

, (3.56)

де q – маса 1 пог. м паса.

Сила від згину паса Fu враховується при розрахунку напружень у пасі, виникає в точці набігання його на шків, де виникають найбільші напруження.

![]() , (3.57)

, (3.57)

де – товщина ременя.

30.Фрикці́йна переда́ча — один із різновидів механічної передачі, що служить для передачі обертового моменту між близько розташованими валами при відсутності жорстких вимог до стабільності передавального відношення.

Класифікація, переваги та недоліки

Розрізняють фрикційні передачі за:

орієнтацією осей: паралельні, осі перетинаються;

формою ободу: гладкий, клиновий;

типом дотикання: внутрішнє, зовнішнє;

та інші.

Переваги

простота конструкції,

безшумність,

рівномірність обертання,

можливість застосовувати їх при високих швидкостях,

проковзування (властивість запобігати перевантаженням веденого вала, що унеможливлює поломку передачі).

Недоліки

необхідність використовувати спеціальні притискальні пристрої,

великі навантаження на вали і підшипники,

проковзування (нестабільність передавального відношення).

Застосування

Фрикційні передачі використовують не тільки для передавання обертового руху, але широко застосовують для перетворення обертового руху в поступальний — у всіх наземних транспортних машинах (колесо і рейка або дорога), а також у металургійній промисловості (прокатні стани), де передавання руху за рахунок тертя є основою технологічного процесу.

Вигідне застосування фрикційних передач у варіаторах — механізмах для безступеневого регулювання кутової швидкості. За допомогою фрикційної передачі можна забезпечити достатньо велике передавальне число, але через обмеження габаритних розмірів передачі рекомендують брати U ≤ 10. ККД фрикційних передач коливається в межах η = 0,90...0,95.

31.Варіатор - це механічна безступінчаста передача. Він використовується для плавної зміни частоти обертання відомого вала. В основному на всіх типах моторолерів установлений клиноремінний варіатор. Він складається з ведучого шківа, відомого і клиноподібного ременя, і працює тільки в залежності від кількості оборотів двигуна, не реагуючи на навантаження (наприклад при підйомі в гору, навантаження на заднє колесо збільшуються, а передаточне число залишається незмінним), що є одним з його недоліків.

Пристрій ведучого шківа (ведучий шків обертається коленвалом) таке, що його щоки при впливі відцентрових сил плавно стискуються і виштовхують клиноподібний ремінь усе далі і далі від центра шківа. Відомий же шків при цьому навпаки, розтискається, і ремінь на ньому плавно потопає всі ближче і ближче до центра шківа. Чим більше обороти двигуна - тим більше стискується ведучий шків і розтискається відомий, тим самим змінюючи передаточне число від коленвала до заднього колеса.

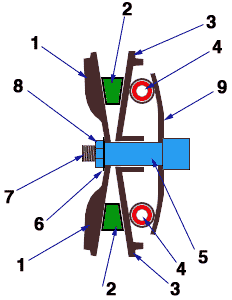

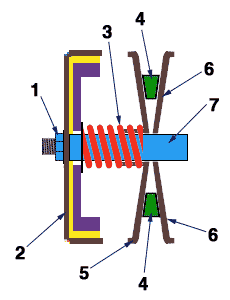

Будова ведучого шківа варіатора

1 - нерухома щока шківа, жорстко прикручена до цапфи (хвостику) колінчатого вала 5 болтом 8 із шайбою 6. Клиноподібний ремінь 2 розміщений між щоками 1 і 3. Щока 3 влаштована так, що вільно переміщається на валові 5. Переміщають її ролики 4 які упираються в нерухому щоку 9. Під впливом відцентрової сили, ролики 4 розходяться від центра вала 5, тим самим зрушуючи щоку 3 ближче до щоки 1 і виштовхуючи ремінь 2 далі від вала 5. Положення роликів 4 і щоки 3 на різних оборотах двигуна Ви вже бачили на чотирьох малюнках вище.

Будова відомого шківа

Відомий

шків.

Відомий

шків.

Від ведучого шківа він відрізняється тим, що в нього немає роликів, замість них пружина. У той момент коли на ведучому шківі щоки зближаються, виштовхуючи при цьому ремінь, на відомому шківі щоки (а саме рухається щока 5 по валі 7, щока 6 установлена жорстко і нерухома) навпаки, розходяться, стискаючи пружину 3, і ремінь опускається глибше (оскільки довжина ременя варіатора залишається сталою то збільшення радіусу на ведучому валі змушує ремінь відтягувати необхідну довжину ременя з відомого валу), що знову таки видно на режимах роботи двигуна вище на чотирьох малюнках. Завдяки пружині 3 клиноподібний ремінь завжди натягнутий, і натяг його пропорційний збільшується зі збільшенням оборотів. Це у свою чергу дозволяє не прослизати ременеві на більш високих оборотах, на яких навантаження більше чим на більш низьких.

Існують також більш прості моделі моторолерів у яких відсутній варіатор на ведучому валові. Замість нього встановлений простий шків і передаточне число від нього до відомого фіксоване на всіх оборотах двигуна. Такі моделі більше 50 км/год. не розвивають і "тупо" набирають обороти з місця. Відомий же шків у них такий же як і у варіаторних - під пружиною і служить тільки для натягу ременя. Єдиний плюс такого пристрою - ремінь служить довше...

34.Відомості про передачу гвинт–гайка

Передача гвинт-гайка служить для перетворення обертаючого руху в поступовий рух, при цьому гайка і гвинт можуть мати або одне з названих рухів, або два рухи разом.

Переваги.

1. Простота конструкції та виготовлення.

2. Компактність при високій навантажувальній спроможності.

3. Висока надійність.

4. Плавність та безшумність.

5. Великий виграш в силі.

6. Можливість забезпечення повільних переміщень з великою точністю.

Недоліки.

1. Підвищений знос різьби внаслідок великого тертя.

2. Низький к.к.д

Використання. Передача гвинт-гайка широко використовується для створення великих сил (преси, домкрати, тиски та т.п.); для точних переміщень (механізми подачі верстатів, вимірюючі прилади, встановлюючі та регулюючі пристрої).

Різновиди гвинтів передачі. В залежності від призначення передачі гвинти бувають:

1. Вантажні – які використовуються для створення великих осьових сил. При знакоперемінному навантаженні мають трапецеідальну різьбу, при великому односторонньому навантаженні – упорну. Гайки вантажних гвинтів цілістні. В домкратах для забезпечення великої сили та самоотторження використовують однозахідну різьбу з малим кутом підйому Ψ.

2. Ходові, які використовуються для переміщень в механізмах подачі.

Для зменшення тертя мають, в основному, трапецеідальну багатозахідну різьбу. Для знищення “мертвого” ходу через знос різьби гайки ходових гвинтів виконують роз’ємними.

3. Встановлюючі – використовуються для точних переміщень та регулювання. Мають метричну різьбу. Для забезпечення безлюфтової передачі гайки роблять спареними. В механізмах точних переміщень, де важливе мале тертя і відсутність зазору в різьбі, використовують шарикові пари , в яких тертя ковзання замінене тертям качення. К.к.д. такої передачі складає 0,95.

Матеріали гвинта та гайки повинні складати антифрикційну пару, тобто бути зносостійкими, мати невисокий коефіцієнт тертя. Вибір марки матеріалу залежить від призначення матеріалу, умов роботи та способу обробки різьби.

Для гвинтів рекомендуються сталі Ст5, 45, 50, 40ХГ та ін. В відповідальних передачах для підвищення зносостійкості використовують загартування гвинтів з послідуючим шліфуванням різьби.

Гайки відповідальних передач виготовляють із олов’яних брон Бр010Ф1, Бр05Ц5С5 та ін., а в тихохідних передачах – із антифрикаційних чавунів АЧВ-1, АЧС-3 та ін.

37. Вал (у техніці) — деталь, що обертається навколо своєї осі, призначена для передачі руху зв'язаним з нею частинам машини чи механізму, складовою яких вона є. При цьому вал передає крутний момент вздовж своєї осі та забезпечує підтримання обертових деталей машин, котрі на ньому розміщені. Крутні моменти передаються за допомогою сил, що діють на вали з боку механічних передач (наприклад, у зачепленні зубчастих або черв'ячних передач, натягу пасів і т. п.). Тому на вали діють також згинальні моменти і осьові навантаження.

Класифікація

За призначенням вали поділяються на вали передач та корінні вали машин. На валах передач установлюють зубчасті колеса, шківи, муфти та інші деталі передач, на корінних валах — не тільки деталі передач, але і маховики, затискні патрони, кривошипи і т. п.

За формою геометричної осі вали бувають:

прямі;

ексцентрикові (колінчасті, кулачкові);

гнучкі;

карданні.

За конструктивним виконанням вали поділяються:

гладкі;

ступінчасті;

порожнинні.

Найпоширенішими є прямі вали. Вони застосовуються в редукторах, металорізальних верстатах, підйомно-транспортних машинах, машинах легкої промисловості та ін.

40-44 Підшипники кочення

Загальні відомості Застосування підшипників кочення дозволяє замінити тертя ковзання на тертя кочення, яке менш суттєво залежить від змащування (умовний коефіцієнт тертя близький до коефіцієнту рідинного тертя f 0,0015...0,006), При цьому спрощується система змащування та обслуговування підшипника.

Конструкція підшипників кочення дозволяє виготовляти їх у масових кількостях як стандартну продукцію, що значно зменшує вартість виробництва.

Підшипники кочення складаються з внутрішнього (рис. 5.4, 1) та зовнішнього (рис. 5.4, 2) кілець з доріжками кочення, тіл кочення (рис. 5.4, 3) (шариків чи роликів), сепараторів (рис. 5.4, 4 ), які розділяють та направляють тіла кочення.

До недоліків підшипників кочення відносяться: відсутність роз’ємних конструкцій, порівняно великі радіальні габарити, обмежена швидкохідність, низка працездатність при вібраційних та ударних вантаженнях та в агресивних середовищах.

По формі тіл кочення підшипники поділяються на шарикові та роликові.

По напрямку навантаження, яке сприймається – радіальні, упорні, радіально-упорні, упорно-радіальні.

Радіальні шарикові підшипники (рис. 5.4, а) – найбільш прості та дешеві. Допускають невеликі перекоси вала (до 1/4°) і можуть сприймати осьові навантаження, але менші радіальних. Ці підшипники широко поширені в машинобудуванні. Радіальні роликові підшипники (рис. 5.4, г) завдяки збільшеній контактній поверхні допускають значно більші навантаження, ніж шарикові. Однак вони не сприймають осьові навантаження і погано працюють при перекосах вала. У роликових циліндричних і конічних підшипниках з комбінованими (бочкоподібними) роликами концентрація навантаження від неминучого перекосу вала істотно знижується. Аналогічне порівняння можна провести і між радіально-упорними шариковими (рис. 5.4, в) і роликовими (рис. 5.4, д) підшипниками.

Самоустановлювальні шарикові (рис. 5.4, б) і роликові (рис. 5.4. е) підшипники застосовують і тих випадках, коли допускають значний перекіс вала (до 2...30). Вони мають сферичну поверхню зовнішнього кільця і ролики бочкоподібної форми. Ці підшипники допускають невеликі осьові навантаження,

Застосування голчастих підшипників (рис. 5.4, ж) дозволяє зменшити габарити (діаметр) при значних навантаженнях. Упорний підшипник(рис. 5.4, з) сприймає тільки осьові навантаження і погано працює при перекосі осі.

По навантажувальній здатності (або по габаритах) підшипники розділяють на сім серій діаметрів і ширини: надлегку, особливо легку, легку, легку широку, середню, середню широку, важку.

По класах точності: 0 (нормальний клас), 6 (підвищений), 5 (високий), 4 (особливо високий), 2 (надвисокий). Від точності виготовлення в значній мірі залежить працездатність підшипника, але одночасно зростаємо його вартість

Усі підшипники кочення виготовляють з високоміцних підшипникових сталей з термічною обробкою, що забезпечує високу твердість.

Великий вплив на працездатність підшипника має якість сепаратора. Установка сепаратора значно зменшує втрати на тертя. Більшість сепараторів виконують штампованими зі сталевої стрічки. При підвищених окружних швидкостях (більш 10...15 м/с) застосовують масивні сепаратори з латуні, бронзи, дюралюмінію або пластмаси.