- •Положение и перемещение электрода при сварке

- •Порядок выполнения швов

- •Электроды для сварки, наплавки и резки

- •В зависимости от назначения стальные электроды для ручной сварки подразделяются:

- •У электродов могут быть следующие виды покрытия:

- •Технологические параметры процесса электрошлаковой сварки (эшс).

- •Сварка углеродистый легированный сталь

- •Сварка углеродистых сталей

- •Сварка легированных сталей

Конструктивные элементы швов и сварных соединений.

Физическая сущность процесса ручной електро. дуговой сварки покрытыми электродами. Марка электрода. Тип электрода.

Сварка в защитных газах. Сварка под слоем флюса.

Электрошлаковая сварка .Достоинства и недостатки этих способов сварки !

Краткая технология сварки углеродистых и легируемых сталей .

Технология сварки цветных металлов и сплавов.

1

Подготовка узлов и конструкций к сварке. Для получения сварного соединения требуемого качества ГОСТами (на соответствующие виды дуговой сварки) установлены конструктивные элементы и размеры сварных соединений и швов и определены требования к подготовке кромок – разделке – торцовых и боковых поверхностей, непосредственно соединяемых сваркой. Разделка кромок соединений состоит в придании кромкам, подлежащим сварке, необходимой формы. Угол скоса кромки – острый угол между плоскостью скоса и плоскостью торца детали, образуемый с помощью кромкострогальных станков или газорезательного оборудования. Для предотвращения прожогов при сварке остается притупление С, а детали собираются с зазором, установленным ГОСТом для металла различной толщины и в зависимости от типа соединения. Так же приведены размеры швов – ширина, выпуклость и усиление, толщина шва а; для угловых швов – размер катета и величина перекрытия деталей для нахлесточных соединений. Размер скоса кромок, величина притупления и некоторые другие параметры соединений и швов установлены в зависимости от способа сварки с целью обеспечения сплавления соединяемых частей, с одной стороны, и предотвращения прожога – с другой стороны. Перед сваркой детали собирают в соответствии с чертежом и надежно закрепляют их для получения после сварки конструкций с заданными формой и размерами. Для фиксации взаимного расположения деталей служат специальные сборочные приспособления (кондукторы и т.п.) или прихватка. Прихватка – короткий сварной шов, выполняемый в месте расположения проектного шва, длиной 50-60 мм и толщиной (катетом) валика 4-6 мм в зависимости от толщины металла. Ставят прихватки с шагом 400-600 мм (для тонкого металла меньше). Качество сварочных материалов для прихваток должно быть таким же, что и для основного шва. При сборке деталей устанавливают, если предусмотрено типом шва, остающиеся или съемные подкладки и выводные планки. Последние ставят в начале и конце свариваемого соединения, на них начинают и заканчивают сварку. Согласно СНиП 3.03.01 – 87 кромки свариваемых элементов в местах расположения швов и прилегающие к ним поверхности шириной не менее 20мм при ручной или механизированной сварке и не менее 50мм при автоматической сварке, должны быть защищены от ржавчины, красок, грязи, влаги жиров и т.п. Выполненные швы должны иметь гладкую или мелкочешуйчатую поверхность, а сварное соединение должно удовлетворять требованиям проекта, ГОСТа или технических условий.

Сварной шов

Участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации.

Участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации.

Валик

Металл сварного шва, наплавленный или переплавленный за один проход.

Слой сварного шва (слой)

Часть металла сварного шва, которая состоит из одного или нескольких валиков, располагающихся на одном уровне поперечного сечения шва.

Корень шва

Часть сварного шва, наиболее удаленная от его лицевой поверхности.

Выпуклость сварного шва (усиление шва)

Выпуклость шва, определяемая расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом и поверхностью сварного шва, измеренным в месте наибольшей выпуклости.

Вогнутость углового шва (ослабление шва)

Вогнутость, определяемая расстоянием между плоскостью, проходящей через видимые линии границы углового шва с основным металлом и поверхностью шва, измеренным в месте наибольшей вогнутости.

Толщина углового шва

Наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла.

Расчетная высота углового шва

Длина перпендикуляра, опущенного из точки максимального проплавления в месте сопряжения свариваемых частей на гипотенузу наибольшего вписанного во внешнюю часть углового шва прямоугольного треугольника.

Катет углового шва

Кратчайшее расстояние от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части.

Ширина сварного шва

Расстояние между видимыми линиями сплавления на лицевой стороне сварного шва при сварке плавлением.

Коэффициент формы сварного шва

Коэффициент, выражаемый отношением ширины стыкового или углового шва к его толщине.

2

При ручной дуговой сварке покрытыми металлическими электродами, сварочная дуга горит с электрода на изделие, оплавляя кромки свариваемого изделия и расплавляя металл электродного стержня и покрытие электрода (рисунок 1). Кристаллизация основного металла и металла электродного стержня образует сварной шов.

Рисунок 1. Схема сварки покрытым металлическим электродом

Электрод состоит из электродного стержня и электродного покрытия (см. рисунок 1). Электродный стержень – сварочная проволока; электродное покрытие – многокомпонентная смесь металлов и их оксидов. По функциональным признакам компоненты электродного покрытия разделяют:

Газообразующие:

защитный газ;

ионизирующий газ;

Шлакообразующие:

для физической изоляции расплавленного металла от активных газов атмосферного воздуха;

раскислители;

рафинирующие элементы;

легирующие элементы;

Связующие;

Пластификаторы.

Техника выполнения шва и режим сварки

ЗАЖИГАНИЕ СВАРОЧНОЙ ДУГИ

Перед зажиганием (возбуждением) дуги следует установить необходимую силу сварочного тока, которая зависит от марки электрода, типа сварного соединения, положения шва в пространстве и др.

Зажигание (возбуждение) производиться двумя способами. При первом способе электрод подводят перпендикулярно к месту начала сварки и после сравнительно легкого прикосновения к изделию отводят верх на расстояние 25 мм. Второй способ напоминает процесс, зажигая спички. При обрыве дуги повторное зажигание ее осуществляется впереди кратера на основном металле с возвратом к наплавленному металлу для вывода на поверхность загрязнений, скопившихся в кратере. После этого сварку ведут в нужном направлении.

Применение того или иного способа зажигания дуги зависит от условий сварки и от навыка сварщика.

Положение и перемещение электрода при сварке

Положение электрода зависит от положения шва в пространстве. Различают следующие положения швов: нижнее, вертикальное и горизонтальное на вертикальной плоскости, потолочное. Сварку вертикальных швов можно выполнять сверху вниз и снизу вверх.

При сварке в нижнем положении электрод имеет наклон от вертикали в сторону направления сварки. Перемещение электрода при сварке может осуществляться способами "к себе" и "от себя".

При отсутствии поперечных колебательных движений конца электрода ширина валика равна (0,8 - 1,5) d электрода. Такие швы (или валики) называют узкими, или ниточными. Их применяют при сварке тонкого металла и при наложении первого слоя в многослойном шве.

Получение средних швов (или валиков), ширина которых обычно не более (2 - 4) d электрода, возможно за счет колебательных движений конца электрода. Основные варианты колебательных движений конца электрода показаны на рисунке 2.

Рисунок 2. Основные виды траекторий поперечных колебаний конца электрода

Порядок выполнения швов

В зависимости от длины различают короткие (250 300 мм), средние (350 1000 мм) и длинные (более 1000 мм) швы.

В зависимости от размеров сечения швы выполняют однопроходными или однослойными, многопроходными или многослойными. Однопроходная сварка производительна и экономична, но металл шва недостаточно пластичен вследствие грубой столбчатой структуры металла шва и увеличенной зоны перегрева. В случае многослойной сварки каждый нижележащий валик проходит термическую обработку при наложении последующего валика, что позволяет получить измельченную структуру металла шва и соответственно повышенные механические свойства шва и сварочного соединения.

Расположение слоев при многослойной сварке бывает трех видов наложения; последовательное каждого слоя по всей длине шва, "каскадным" способом и способом "горки". Оба последних способа применяют при сварке металла значительной толщины (более 20 25 мм). При выполнении многослойных швов особое внимание следует уделять качественному выполнению первого слоя в корне шва. Провар корня шва определяет прочность всего многослойного шва.

Подбор силы тока и диаметра электрода

Силу сварочного тока выбирают в зависимости от марки и диаметра электрода, при этом учитывают положение шва в пространстве, вид соединения, толщину и химический состав свариваемого металла, а также температуру окружающей среды. При учете всех указанных факторов необходимо стремиться работать на максимально возможной силе тока.

Таблица 1 - Выбор диаметра электрода при сварке стыковых соединений

Толщина деталей |

1,5-2,0 |

3,0 |

4,0-8,0 |

9,0-12,0 |

13,0-15,0 |

16,0-20,0 |

более 20 |

Диаметр электрода |

1,6-2,0 |

3,0 |

4,0 |

4,0-5,0 |

5,0 |

5,0-6,0 |

6,0-10,0 |

Таблица 2 - Выбор диаметра электрода при угловых и тавровых соединений

Катет шва |

3,0 |

4,0-5,0 |

6,0-9,0 |

Диаметр электрода |

3,0 |

4,0 |

5,0 |

Силу сварочного тока определяют по формуле

Iсв=πdэ2*j/4,

где dэ - диаметр электрода (электродного стержня), мм; j - допускаемая плотность тока, А/мм2.

Таблица 3 - Значения допускаемой плотности тока в электроде

Вид покрытия |

Допускаемая плотность тока j в электроде, А/мм2, при диаметре электрода dэ, мм |

|||

3 |

4 |

5 |

6 |

|

Рудно-кислое, рутиловое |

14,0-20,0 |

11,5-16,0 |

10,0-13,5 |

9,5-12,5 |

Фтористо-кальциевое |

13,0-18,5 |

10,0-14,5 |

9,0-12,5 |

8,5-12,0 |

При приближённых подсчётах величина сварочного тока может быть определена по одной из следующих формул:

Iсв=k*dэ

Iсв=k1*dэ1,5

Iсв=dэ*(k2+α*dэ)

где dэ - диаметр электрода (электродного стержня), мм;

k1, k2, α - коэффициенты, определённые опытным путём:

k1=20…25; k2=20; α=6.

Достоинства способа:

Простота оборудования;

Возможность сварки во всех пространственных положениях;

Возможность сварки в труднодоступных местах;

Быстрый, по времени переход от одного вида материала к другому;

Большая номенклатура свариваемых металлов.

Недостатки способа:

Большие материальные и временные затраты на подготовку сварщика;

Качество сварного соединения и его свойства во многом определяются субъективным фактором;

Низкая производительность (пропорциональна сварочному току, увеличение сварочного тока приводит к разрушению электродного покрытия);

Вредные и тяжёлые условия труда.

Рациональные области применения:

Сварка на монтаже;

Сварка непротяжённых швов.

Электроды для ручной дуговой сварки представляют собой стержни длиной до 450мм изготовленные из сварочной проволоки, на которую нанесен слой покрытия — смесь веществ для усиления ионизации, защиты от вредного воздействия воздуха и металлургической обработки сварочной ванны.

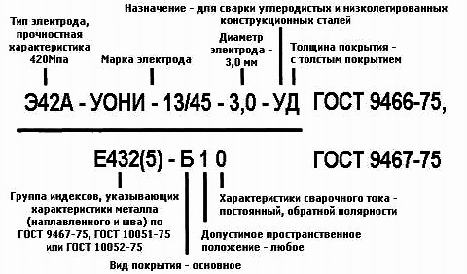

Структура условного обозначения электродов:

![]()

где: 1 - тип; 2 - марка; 3 - диаметр, мм; 4 - обозначение назначения электродов; 5 - обозначение толщины покрытия; 6 - группа индексов, указывающих характеристики наплавленного металла и металла шва по ГОСТ 9467-75, ГОСТ 10051-75 или ГОСТ 10052-75; 7 - обозначение вида покрытия; 8 - обозначение допустимых пространственных положений сварки или наплавки; 9 - обозначение рода тока, полярности, номинального напряжения холостого хода источника переменного тока. Пример:

На электроды для сварки и наплавки сталей имеются четыре ГОСТ (электроды металлические для ручной дуговой сварки и наплавки): ГОСТ 9466-75; ГОСТ 9467-75; ГОСТ 10051-75, ГОСТ 10052-75. Классификация электродов, общие технические требования к ним, а также размеры, правила, приемки, методы испытаний, требования к упаковке, маркировке, хранению и транспортировке определены в ГОСТ 9466-75. Требования ГОСТ содержат также указания по системе обозначения электродов для их опознания. Требования к электродам для ручной дуговой сварки углеродистых, низколегированны конструкционных и других сталей определены ГОСТ 9467-75. Типы этих электродов обозначаются буквой Э (электрод), затем следую цифры, указывающие прочностную характеристику наплавленного металла (минимальное временное сопротивлению разрыву металла шва или сварного соединения в кгс/мм кв). Например, обозначение Э-42 означает, что электроды. этого типа по ГОСТ 9467-75 обеспечивают минимальное временное сопротивление 420 МПа. Если в обозначении после цифр стоит буква А, это означает то этот тип электрода обеспечивает более высокие пластические свойства наплавленного металла. Для сварки вышеуказанных сталей предусмотрены 14 типов электродов, в которых требованиями ГОСТ 9467-75 определены основные механические свойства и содержание вредных примесей (серы и фосфора). Аналогичные требования к электродам для наплавки определены ГОСТ 10051-75.

Тип электродов |

Назначение электродов |

Обозначение |

9 типов Э38, Э42, Э42А, Э46, Э46А, Э50, Э50А, Э55, Э6 |

Сварка углеродистых и низколегированных сталей конструкционных с временным сопротивлением разрыву до 600 Мпа |

У |

5 типов Э70, Э85, Э100, Э125, Э150 |

Сварка легированных конструкционных сталей с временным сопротивлением разрыву свыше 600 Мпа |

Л |

9 типов Э09М, Э09МХ и др. |

Сварка легированных теплоустойчивых сталей |

Т |

49 типов Э12Х13, Э06Х13М, Э10Х17Т, др |

Сварка высоколегированных сталей с особыми свойствами |

В |

44 типа Э10Г2, Э11ГЗ, Э16Г2ХМ, др |

Наплавка поверхностных слоев с особыми свойствами |

Н |

Наряду с типами электроды различают по маркам, которые указаны в паспорте. Одному типу электродов могут соответствовать, несколько марок. Например, электродам типа Э46 соответствуют марки АНО-4, МР-3 и др.; для электродов типа Э42А соответствуют марки УОНИ-13/45 и СМ-11. Стальные электроды в соответствии с ГОСТ 9466—75 подразделяются на группы в зависимости от свариваемых металлов: У — углеродистых и низкоуглеродистых конструкционных сталей; Л — легированных конструкционных сталей; Г — легированных теплоустойчивых сталей; В — высоколегированных сталей с особыми свойствами. Электроды для сварки углеродистых и низколегированных сталей характеризуются также уровнем сварочно-технологических свойств, в т.ч. возможностью сварки во всех пространственных положениях, родом сварочного тока, производительностью процесса, склонностью к образованию пор, а в некоторых случаях - содержанием водорода в наплавленном металле и склонностью сварных соединений к образованию трещин. Перечисленные характеристики, которые необходимо учитывать при выборе конкретной марки электрода, в значительной степени определяются видом покрытия. Покрытие может быть: кислым, рутиловым, основным, целлюлозным, смешанным.

Покрытие электродов |

Особенности сварки |

Обозначение |

Кислое |

Сварка во всех пространственных положениях, кроме вертикального сверху-вниз, постоянным и переменным током. Не рекомендуется для сталей с повышенным содержанием серы и углерода. Недостаток: возможны трещины в швах, сильное разбрызгивание |

А |

Основное |

Сварка постоянным током обратной полярности во всех пространственных положениях, кроме вертикального сверху-вниз, металла большой толщины |

Б |

Рутиловое |

Сварка во всех пространственных положениях, кроме вертикального сверху-вниз, постоянным и переменным током. |

Р |

Целлюлозное |

Сварка во всех пространственных положениях постоянным и переменным током. Целесообразны на монтаже. Не допускают перегрева. Большие потери на разбрызгивание |

Ц |

Смешанного типа |

Сварка конструкций и трубопроводов во всех положениях шва, кроме потолочного, при низком расходе на 1кг наплавленного металла |

АЦ, РБ |

По толщине покрытия в зависимости от соотношения диаметров D / d (где: D – диаметр покрытие, d – диаметр электродного стержня) электроды подразделяются :

Толщина покрытия |

Обозначение |

С тонким покрытием D / d < 1 ,2 |

М |

Со средним покрытием 1 ,2 < D / d < 1 ,45 |

С |

С толстым покрытием 1,45 < D / d < 1,8 |

Д |

С особо толстым покрытием D / d > 1,8 |

Г |

По допустимым пространственным положениям сварки или наплавки электроды подразделяются:

Допустимое пространственное положение |

Обозначение |

Для сварки во всех положениях |

1 |

Для сварки во всех положениях, кроме вертикального сверху вниз |

2 |

То же, кроме вертикального сверху вниз и потолочного |

3 |

Для швов нижнего и нижнего в «лодочку» |

4 |

Условное обозначение положения сварки

По допустимым характеристикам используемых электрических параметров электроды подразделяются

Рекомендуемая полярность постоянного тока |

Напряжение холостого хода ниточника переменного тока, В |

Обозначение |

|

Номинальное |

Предел отклонения |

||

Обратная (+) |

Не применяется |

0 |

|

Любая (+/-) |

50 |

±5 |

1 |

Прямая (-) |

2 |

||

Обратная (+) |

3 |

||

Любая (+/-) |

70 |

±10 |

4 |

Прямая (-) |

5 |

||

Обратная (+) |

6 |

||

Любая (+/-) |

90 |

±5 |

7 |

Прямая (-) |

8 |

||

Обратная (+) |

9 |

||