- •И.Я. Раков методическое пособие

- •Часть 2 «Техника бурения нефтяных и газовых скважин»

- •8.6 Определение мощности двигателей для привода насосов при

- •1 Исходные положения

- •1.1 Конструкции скважин и условия их строительства

- •1.2 Процесс бурения скважины, функция и структура буровой установки

- •1.3 Выбор категории, класса, вида и основных параметров буровой установки

- •2 Условия работы колонны бурильных труб

- •2.1 Условия работы бурильных труб при роторном бурении

- •2.2 Условия работы бурильных труб при бурении гидравлическими забойными двигателями

- •2.3 Эксплуатация бурильной колонны

- •3 Роторы

- •3.1 Назначение и устройство

- •3.2 Расчет роторов

- •Расчет главной опоры ротора

- •4 Талевая система

- •4.1 Назначение, схемы и устройство

- •4.2 Нагрузка на талевый блок

- •4.3 Расчет канатов

- •5 Выбор типа лебедки

- •5.1 Определение количества рядов талевого

- •5.2 Определение средней скорости навивки

- •5.3 Расчет грузоподъемности лебедки

- •5.4 Расчет количества свечей,

- •5.5 Основные расчеты лебедки

- •Расчеты размеров барабана лебедки и длины каната

- •Расчет ленточного тормоза

- •Тепловой расчет регулирующего тормоза

Расчет ленточного тормоза

Пример IV.7. Определить усилия натяжения набегающего и сбегающего концов тормозной ленты и проверить давление колодок на барабан.

Исходные данные: максимальная нагрузка на крюке Gк = 1,7 МН; диаметр барабана лебедки ЛБУ-1100 Dб=0,75 м; оснастка талевой системы 4х5; диаметр тормозного шкива 1,45 м; ширина тормозной ленты 0,23 м; материал колодок — ретинакс; допустимая удельная нагрузка σmax=0,8, а σmin =0,5 МПа.

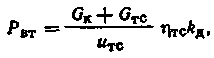

Натяжение набегающего на барабан ведущей струны каната при торможении

(IV.13)

(IV.13)

где Gтс= 0,1 МН — вес подвижной части талевой системы; uтc = 8 - кратность талевой системы; ηтc = 0,83 — к.п.д. талевой системы; kд=1,1—коэффициент динамичности.

![]()

Момент на барабане

![]() (IV.14)

(IV.14)

D бр

=.Dр3=

0,98 м — расчетный диаметр барабана с

навитым канатом по третьему слою, при

котором момент на барабане будет

наибольшим).

бр

=.Dр3=

0,98 м — расчетный диаметр барабана с

навитым канатом по третьему слою, при

котором момент на барабане будет

наибольшим).

![]()

Натяжение (в кН) набегающих концов лент (рис IV.14)

![]() (IV.

15)

(IV.

15)

где k= 1,2 —коэффициент запаса; Fт— окружное тормозное усилие, кН

![]() (IV.16)

(IV.16)

μ — коэффициент трения колодок, примем μ = 0,35; α — угол обхвата тормозного шкива лентой, рад, α =270:3602π = 4,71; Dт=1,45 м— диаметр тормозного шкива.

Натяжение сбегающих концов лент

![]() (IV.17)

(IV.17)

Максимальное давление колодок на тормозной шкив

![]() (IV.18)

(IV.18)

(В —ширина тормозной ленты, м).

Полученное давление допустимо, так как σmin < pmax < σmax.

Минимальное давление колодок на тормозной шкив

![]()

Среднее давление колодок на шкив

![]() (IV.19)

(IV.19)

Средняя удельная нагрузка

![]()

Следовательно, рср < σср, что допустимо.

Пример IV.8. Определить усилие на тормозном рычаге лебедки.

Момент на коленчатом валу тормоза

![]() (IV.20)

(IV.20)

(r=0,03 м — радиус рычажка коленчатого вала тормоза).

![]()

Необходимое для торможения усилие на тормозной рукоятке рычага

![]() (IV.21)

(IV.21)

Здесь Gр=500 Н—вес тормозного рычага; L=0,35 м - расстояние от центра тяжести тормозного рычага до оси вала (см. рис.IV.14); а=lсоsψ; l=1,6 м -длина рукоятки тормоза; η = 0,8 — к.п.д., учитывающий трение в опорах, амортизаторе и др.

При ψ = 60º и а=1,4 м

![]()

при ψ =30° и а=0,8 м

![]()

Так как усилие рабочего не должно быть более 0,25 кН, то для создания необходимой силы торможения используется пневматический цилиндр.

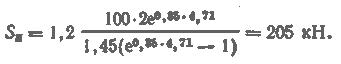

Пример IV.9 Проверочный расчет тормозной ленты. Тормозные ленты изготовляют из стали 50.

Напряжение растяжения в сечении ленты определяем по формуле

![]()

Площадь сечения ленты (в м2)

![]()

где δ=0,006 м—толщина ленты; b=0,22 м — ширина ленты; z = 3 — число отверстий; d=0,014 м — диаметр отверстия.

При обрыве одной ленты тормозной момент передается на другую ленту, которая должна обеспечить торможение опускаемой колонны. В этом случае σmax =2 δл =170 МПа, что для стали 50 вполне допустимо.

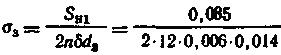

Конец ленты закреплен 12-ю заклепками, работающими на двойной срез. Напряжение среза в заклепках

= 61 МПа;

= 61 МПа;

σз=61 МПа, что значительно ниже допустимого.

Здесь Sн1= Sн/2 — натяжение набегающего конца одной ленты; n=12- число заклепок; dз = 0,014 м — диаметр заклепок.