- •Глава 12. Тормозные устройства

- •12.1. Общие сведения

- •12.2. Ленточный тормоз буровой лебедки

- •12.3. Материалы для ленточных тормозов

- •12. 4. Расчет ленточного тормоза

- •12.5. Динамика торможения. Безопасные скорости спуска

- •12.6. Нагрев и тепловой расчет тормоза

- •12.7. Гидродинамический тормоз буровой лебедки

- •12.8. Основы расчета и внешние характеристики гидродинамических тормозов

- •12. 9. Согласование работы гидродинамического и ленточного тормозов

- •12.10. Электромагнитные тормоза

12. 4. Расчет ленточного тормоза

Тормозной момент, создаваемый ленточным тормозом в результате трения между фрикционными колодками и тормозными шкивами, должен удовлетворять условию

![]() (12.1)

(12.1)

где

![]() —

вращающий момент, Н

—

вращающий момент, Н![]() м;

м;

![]() — коэффициент запаса торможения.

— коэффициент запаса торможения.

Вращающий момент зависит от нагрузки на крюке и возрастает по мере углубления скважины. Расчетная величина вращающего момента определяется весом наиболее тяжелой колонны труб, принимаемым с некоторым запасом, равным допускаемой нагрузке на крюке:

![]() (12.2)

(12.2)

где

![]() —

допускаемая нагрузка на крюке талевого

механизма буровой установки, Н;

—

допускаемая нагрузка на крюке талевого

механизма буровой установки, Н;

![]() —

вес подвесных частей талевого механизма,

Н;

—

вес подвесных частей талевого механизма,

Н;

![]() —

средний диаметр навивки каната на

барабан, м;

—

средний диаметр навивки каната на

барабан, м;

![]() —

к.п.д. подъемного вала лебедки;

—

к.п.д. подъемного вала лебедки;

![]() —

к.п.д. талевого механизма;

—

к.п.д. талевого механизма;

![]() —

кратность оснастки талевого механизма.

—

кратность оснастки талевого механизма.

Запас

торможения принимается

в зависимости от режима работы лебедки.

Учитывая крайне редкое использование

лебедки при нагрузках, равных допускаемой

нагрузке на крюке, в расчетах ленточного

тормоза достаточен коэффициент запаса

торможения [![]() ]=

1,5.

]=

1,5.

Тормозной момент, создаваемый ленточным тормозом:

![]() (12.3)

(12.3)

где Т

—

натяжение набегающего конца ленты, Н;

t

—

натяжение сбегающего конца ленты, Н;

![]() —

диаметр тормозного шкива, м; г — число

тормозных шкивов.

—

диаметр тормозного шкива, м; г — число

тормозных шкивов.

Натяжение t сбегающего конца ленты зависит от усилия на рукоятке тормоза, соотношения плечей рычагов и к.п.д. привода тормоза. Натяжение Т набегающего конца ленты с достаточной для практических расчетов точностью определяется по известной формуле Эйлера, устанавливающей соотношение между усилиями на концах гибкой нити:

![]() (12.4)

(12.4)

где

![]() —

коэффициент трения между шкивом и

тормозной колодкой;

—

коэффициент трения между шкивом и

тормозной колодкой;

![]() —

угол обхвата тормозного шкива лентой,

рад.

—

угол обхвата тормозного шкива лентой,

рад.

После подстановки значений Т и t формула (12.3) принимает вид

![]() (12.5)

(12.5)

Некоторые авторы рекомендуют другие формулы для расчета тормозного момента, полученные из условия равновесия отдельных тормозных колодок, установленных в ленточном тормозе.

Контактное давление (в Па) возникает в результате натяжения ленты между шкивом и тормозными колодками:

![]() (12.6)

(12.6)

где S — текущее натяжение ленты, Н; В — ширина тормозной колодки, м.

Максимальное контактное давление возникает от натяжения набегающего конца ленты (S = T):

![]()

По дуге обхвата тормозного шкива контактное давление изменяется и на сбегающем конце ленты имеет минимальную величину:

![]()

Для обеспечения достаточной долговечности фрикционной пары контактное давление не должно превышать допускаемого значения:

![]()

По допускаемому контактному давлению предельное натяжение набегающего конца ленты составляет:

![]()

Подставляя значение предельного натяжения ленты в формулу (XII.5), можно определить величину тормозного момента ленточного тормоза по допускаемому контактному давлению:

![]() (12.7)

(12.7)

Из полученной формулы следует, что при заданном допускаемом контактном давлении, зависящем от материалов фрикционной пары, тормозной момент ленточного тормоза возрастает пропорционально ширине и квадрату диаметра тормозного шкива. Согласно этому, при проектировании тормозной момент лебедок выгоднее повышать за счет диаметра тормозных шкивов, чем путем увеличения их ширины. Коэффициент трения фрикционной пары в степенной зависимости влияет на величину тормозного момента. Поэтому тормозные колодки должны обладать высокими фрикционными свойствами, сохраняющимися при нагреве в результате

Таблица 12.2

Значения

![]()

Угол обхвата |

Коэффициент трения , |

|||||

градус |

рад |

0.2 |

0.25 |

0.3 |

0.35 |

0.4 |

270 |

4,71 |

2,57 |

3.25 |

4,10 |

5.20 |

6,60 |

300 |

5,23 |

2,85 |

3,72 |

4,81 |

6,24 |

8,12 |

330 |

5,75 |

3,16 |

4,25 |

5,63 |

7.48 |

10,01 |

345 |

6,02 |

3,33 |

4,50 |

8,09 |

8,32 |

11,10 |

трения.

В случае обрыва одной из лент тормоза контактное давление возрастает вдвое, что приводит к ускоренному износу фрикционной пары. Нельзя допускать длительную эксплуатацию лебедки с одной тормозной лентой. При проектировании ленточных тормозов лебедок предварительно выбирают материалы фрикционной пары, угол обхвата и ширину тормозной ленты.

Диаметр

тормозного шкива, согласно формуле

(12.7), с учетом необходимого тормозного

момента (![]() и

допускаемого контактного давления

и

допускаемого контактного давления

![]() (12.8)

(12.8)

В табл.

12.2 приведены значения

![]() в зависимости от коэффициента трения

и угла обхвата шкивов.

в зависимости от коэффициента трения

и угла обхвата шкивов.

В табл. 12.3 приведен пример расчета тормозного момента и размеров ленточного тормоза буровой лебедки.

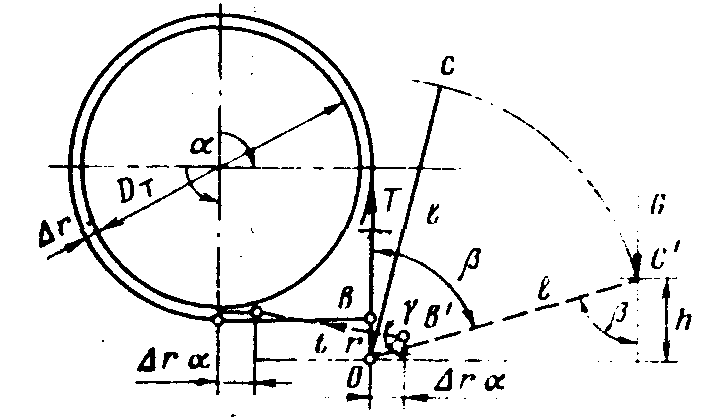

Усилие на тормозной рукоятке (в Н) рассчитывается из равенства моментов относительно оси тормозного вала (рис. 12.5):

![]()

откуда

![]()

где

l—

длина рычага управления тормозом, мм;

r

— радиус кривошипа коленчатого вала,

мм;

![]() — угол поворота рычага от вертикали;

— угол поворота рычага от вертикали;

![]() — угол между кривошипом и лентой;

— угол между кривошипом и лентой;

![]() — к.п.д. рычажной системы (при

качественном изготовлении шарниров

— к.п.д. рычажной системы (при

качественном изготовлении шарниров

![]() ).

).

Свободный

ход ленты тормоза (в мм) зависит от угла

обхвата и радиального зазора между

колодками и тормозными шкивами:

![]() (

(

![]() —

радиальный зазор, мм).

—

радиальный зазор, мм).

П о

мере износа фрикционной пары увеличивается

радиальный зазор и соответственно

возрастают свободный ход ленты и угол

поворота тормозной рукоятки. При

чрезмерном увеличении угла поворота

рукоятки необходимо регулировать

радиальный зазор между шкивом и тормозными

колодками.

о

мере износа фрикционной пары увеличивается

радиальный зазор и соответственно

возрастают свободный ход ленты и угол

поворота тормозной рукоятки. При

чрезмерном увеличении угла поворота

рукоятки необходимо регулировать

радиальный зазор между шкивом и тормозными

колодками.

Рис. 12.5 Схема усилий, действующих на ленточный тормоз

Таблица 12.3.

Расчет тормозного момента и выбор размеров ленточного тормоза буровой лебедки

Исходные и расчетные величины |

Единицы измерения |

Обозначения |

Способ определения |

Численное значение |

Максимальная нагрузка |

Н |

|

Задано |

12 |

Вес подвижных частей талевой системы |

Н |

|

» |

6 |

Кратность оснастки |

|

|

» |

8 |

Диаметр барабана |

м |

|

» |

0,7 |

Коэффициент запаса торможения |

|

|

Принимаем |

1,5 |

к п. д. подъемного вала |

|

|

По табл. 16.7 |

0,97 |

Материал колодок |

|

|

ФК-24А |

|

Коэффициент трения |

|

|

По табл. 12.1 |

0,3 |

Угол обхвата |

рад |

|

Принимаем |

4,71 |

Число тормозных лент |

|

|

» |

2 |

Средний диаметр навивки |

м |

|

|

0,78 |

Допускаемое контактное давление |

Па |

|

Принимаем |

12 |

Тормозной момент |

Нм |

|

По формуле (12.2) |

0,9 |

Ширина тормозной колодки |

м |

|

Принимаем |

0,22 |

Натяжение концов тормозной ленты: |

|

|

|

|

сбегающего |

Н |

|

По формуле (12.5) |

0,52 |

набегающего |

Н |

|

По формуле (12.4) |

1,64 |

Согласно формуле (12.9), усилие на рукоятке тормоза зависит от отношения радиуса кривошипа и длины тормозного рычага. С уменьшением этого отношения усилие, необходимое для торможения, снижается. Наибольшая длина рычага составляет примерно 1500 мм и ограничивается удобством управления рукояткой. Радиус кривошипа составляет не менее 40 мм и должен быть достаточным для создания радиального зазора между тормозным шкивом и колодками при растормаживании. Усилие на рукоятке тормоза, согласно ГОСТ 12.2.041—79, не должно превышать 250 Н.