- •Глава 12. Тормозные устройства

- •12.1. Общие сведения

- •12.2. Ленточный тормоз буровой лебедки

- •12.3. Материалы для ленточных тормозов

- •12. 4. Расчет ленточного тормоза

- •12.5. Динамика торможения. Безопасные скорости спуска

- •12.6. Нагрев и тепловой расчет тормоза

- •12.7. Гидродинамический тормоз буровой лебедки

- •12.8. Основы расчета и внешние характеристики гидродинамических тормозов

- •12. 9. Согласование работы гидродинамического и ленточного тормозов

- •12.10. Электромагнитные тормоза

Глава 12. Тормозные устройства

12.1. Общие сведения

Тормозные устройства, применяемые в буровых машинах и механизмах, по назначению делятся на основные и вспомогательные. Основные предназначены для остановки машин и механизмов и приводятся в действие в конце движения либо при длительных перерывах в работе, вспомогательные же — для длительного торможения с целью снижения скорости движения. В качестве основных тормозов в буровых машинах и механизмах используются фрикционные тормозные устройства, которые подразделяются на ленточные и колодочные.

В ленточном тормозе рабочий элемент — гибкая лента с фрикционными накладками, которые прижимаются к тормозному шкиву при угловом смещении одного из концов ленты. В колодочном тормозе рабочий орган — колодки, которые при встречном линейном смещении прижимаются к наружной поверхности тормозного барабана. В буровых машинах в качестве вспомогательных используются гидродинамические и электрические тормозные устройства.

Тормоз следует устанавливать на быстроходных валах машины, испытывающих наименьший вращающий момент, что позволяет уменьшить размеры тормоза, зависящие от необходимого тормозного момента. Замыкание и размыкание тормозных устройств осуществляется посредством механического, пневматического и электрического приводов, снабженных ручным либо автоматическим управлением. Автоматическое управление обеспечивает остановку в аварийных ситуациях.

12.2. Ленточный тормоз буровой лебедки

Ленточный тормоз — основной тормоз буровой лебедки. Он предназначен для остановки и удержания в неподвижном состоянии бурильной колонны и другого инструмента, спускаемых и поднимаемых из скважины. Ленточный тормоз при необходимости может быть использован в качестве вспомогательного. Например, в случаях отказа или недостаточного тормозного момента вспомогательного тормоза лебедки для снижения скорости спуска колонны труб в скважину используется ленточный тормоз. При отсутствии регулятора подачи долота ленточный тормоз служит для поддержания осевой нагрузки на долото и подачи бурильной колонны по мере углубления забоя скважины.

Согласно ГОСТ 12.2.041-79, к ленточным тормозам предъявляются следующие требования:

тормозной момент должен быть достаточным для надежного удержания в неподвижном состоянии колонны труб наибольшей

массы, соответствующей допускаемой грузоподъемности лебедки;

привод тормоза должен обеспечить плавное регулирование тормозного момента и мягкую посадку на стол ротора спускаемой в скважину колонны труб;

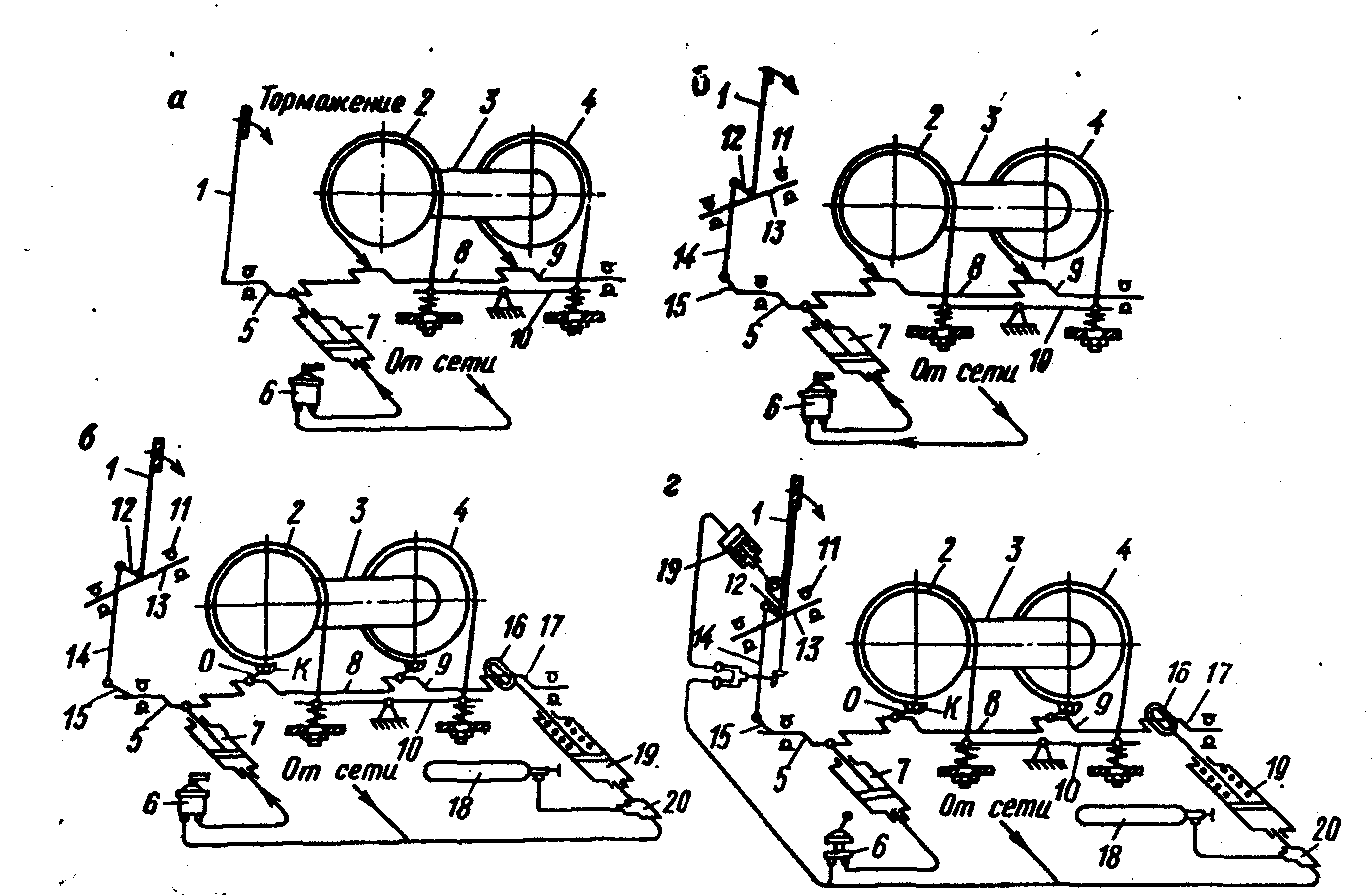

Р ис.

12.1 Кинематические схемы ленточных

тормозов лебедок:

ис.

12.1 Кинематические схемы ленточных

тормозов лебедок:

а-У2-2-11, У2-5-5; б -ЛБУ-1100; в- ЛБУ-1700, ЛБУ-300; г — У2-300

тормоз должен растормаживаться одновременно с включением привода лебедки;

температура на поверхностях трения фрикционной пары не должна превышать допускаемой температуры нагрева материалов, используемых в тормозной паре;

конструкция тормоза должна исключать самопроизвольное торможение и растормаживание и обеспечить легкость управления, удобство и доступность осмотра, регулирования и замены износившихся деталей и узлов.

В буровых лебедках в качестве основного используется двухленточный тормоз, обладающий важными преимуществами по сравнению с одноленточным. В первую очередь следует отметить надежность двухленточного тормоза, сохраняющего работоспособность при отказе одной из лент. Распределение тормозного, момента на два шкива позволяет вдвое уменьшить контактные давления и, следовательно, повысить долговечность тормозных шкивов и колодок.

Кинематические схемы ленточного тормоза буровых лебедок показаны на рис. 12.1. Стальные ленты 4 с фрикционными накладками огибают цилиндрические тормозные шкивы 2, которые установлены на барабане 3 лебедки. В результате трения между неподвижными накладками и тормозными шкивами возникает тормозной момент, противодействующий вращению барабана и удерживающий его в неподвижном состоянии. Установка тормозных шкивов непосредственно на барабане лебедки требует увеличения необходимого тормозного момента, так как барабан лебедки — наиболее тихоходный орган в кинематической цепи подъемного механизма. Однако при отсутствии промежуточных звеньев между тормозом и талевым канатом обеспечиваются надежность и безопасность торможения лебедки.

Концы лент соединяются с балансиром 10 и шатунными шейками 9 коленчатого вала 8. Конец ленты, соединяемый с балансиром, принято называть набегающим, а противоположный, соединяемый с коленчатым валом, — сбегающим. Сбегающие концы лент, обхватывающие тормозные шкивы под углом более 270° (рис. 12. 1, в, г), соединяются с коленчатым валом посредством обоймы О и кронштейнов К. При торможении коленчатый вал поворачивается и сбегающие концы лент перемещаются по дуге, описываемой радиусом шатунных шеек.

После выбора свободного хода фрикционные накладки прижимаются к тормозным шкивам. Величина свободного хода зависит от радиальных зазоров между фрикционными накладками и тормозными шкивами, образующихся при растормаживании. Направление вращения барабана при спуске должно совпадать с направлением углового смещения тормозных лент при торможении лебедки. В этом случае вращающиеся шкивы будут затягивать тормозные ленты и благодаря этому уменьшатся усилия, необходимые для торможения. При подъеме тормозные шкивы, вращаясь в обратном направлении, будут отбрасывать тормозные ленты и тем самым способствовать растормаживанию лебедки одновременно с включением ее привода.

Поворот коленчатого вала для замыкания и размыкания тормоза осуществляется тормозной рукояткой 1. В лебедках, расположенных на полу буровой площадки, тормозная рукоятка устанавливается на консоли тормозного вала (рис. 12. 1, а). В лебедках, которые находятся под полом буровой площадки (рис 12. 1, б, в, г), тормозная рукоятка с валом 13 на подшипниках 11 монтируются на полу буровой площадки и соединяются с коленчатым валом 8 посредством рычагов 12, 15 и тяги 14.

Для оперативного торможения лебедки наряду с ручным используется пневматический привод, состоящий из тормозного цилиндра 7, шток которого соединяется с мотылевой шейкой 5 коленчатого вала, и регулятора управления 6. Пневматический привод облегчает труд бурильщика при спуско-подъемных операциях. В лебедках большой мощности тормозной привод снабжается пневмоцилиндром 19 (рис. 12. 1, в, г) для автоматического торможения лебедки при падении давления в пневмосистеме, при обесточивании буровой и переподъеме талевого блока.

Под давлением воздуха, поступающего через клапан 20 от сети или баллона 18, шток цилиндра 19 выдвигается и проушина 16 освобождает шейку 17 тормозного вала, обеспечивая управление тормозом рукояткой 1 или пневмоцилиндром 7, как в нормально разомкнутых тормозах. В аварийных ситуациях давление воздуха в пневмоцилиндре 19 падает и под действием возвратной пружины шток перемещается в обратном направлении. Проушины 16 штока поворачивают тормозной вал и в результате этого лебедка автоматически затормаживается. В этом состоянии тормоз действует как нормально замкнутый.

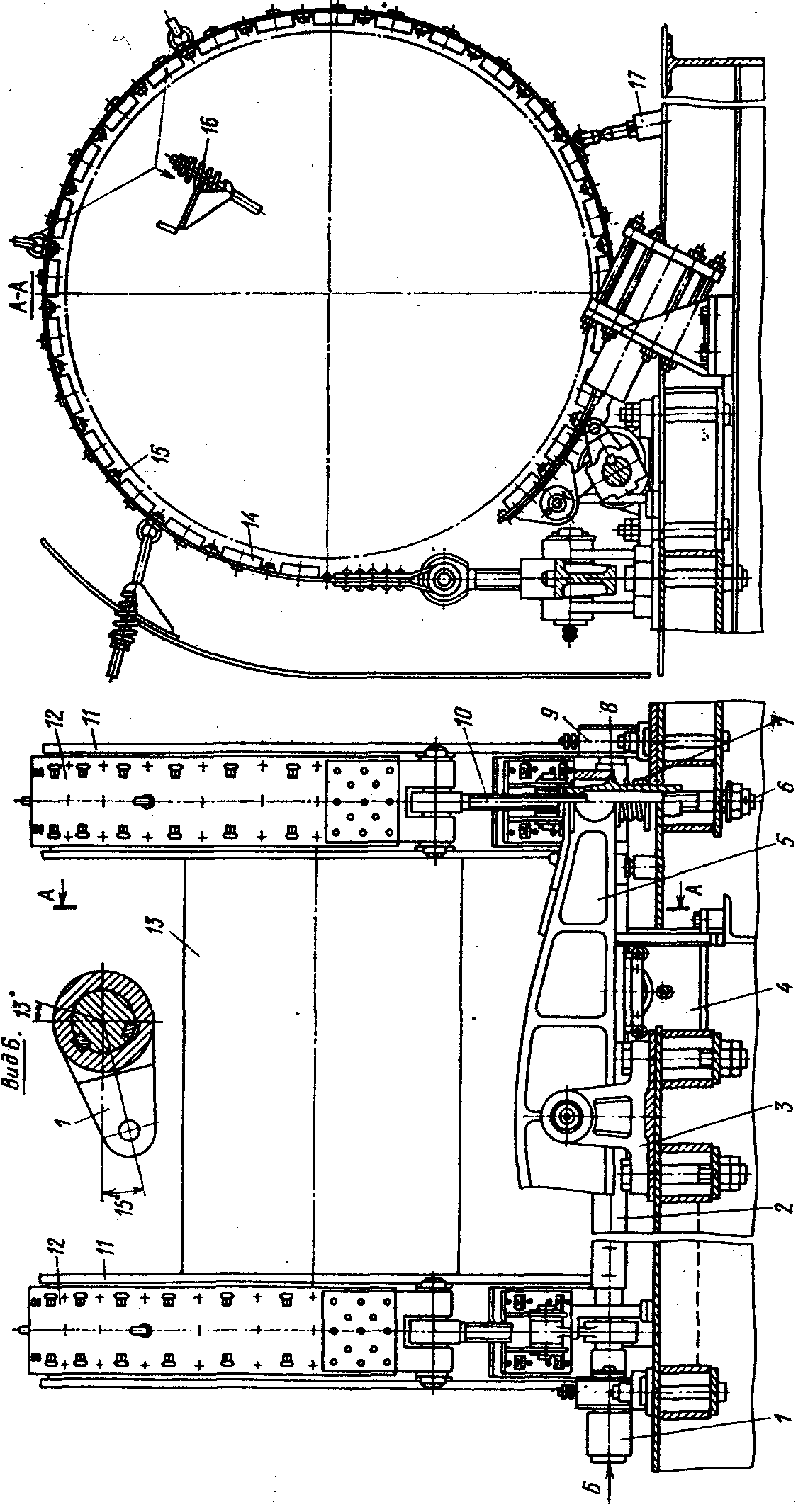

Тормозные ленты 12 изготовляются из стального листа толщиной 6 - 10 мм, изогнутой по диаметру тормозных шкивов 11 барабана 13 лебедки (рис. 12.2). Ширина ленты выбирается в зависимости от используемых колодок, ширина которых по стандарту составляет 220—260 мм. Длина ленты рассчитывается по диаметру и углу обхвата (270—340°) тормозного шкива с учетом толщины накладок. Лента по длине имеет отверстия для крепления накладок 14 и снабжена концевыми проушинами для соединения с валом 2 и балансиром 5 тормоза.

. Вследствие больших контактных давлений тормозные колодки, расположенные со стороны набегающего конца ленты, изнашиваются более интенсивно. Для выравнивания износа колодок концы лент в процессе эксплуатации меняют местами. Благодаря этому существенно сокращается расход колодок. Последние крепятся к ленте стальными планками, запрессованными в тело колодки. Для этого концы планок выводят через отверстия в ленте и загибают с наружной стороны. Крепление тормозных колодок при помощи болтов и заклепок с потайными головками более трудоемко.

Между колодками с зазором 1,7 — 4,2 мм установлены дистанционные планки 15, способствующие плотному и равномерному прилеганию колодок к поверхности тормозных шкивов. Равномерность радиального зазора между тормозными накладками и шкивом по дуге обхвата регулируется пружинными оттяжками 16 и опорными роликами 17. Одновременно пружинные оттяжки служат для отвода ленты от шкива при растормаживании лебедки. Тормозные шкивы и диски барабана 13 между собой соединяются на скользящих посадках.

Небольшая глубина центрирующих посадочных поверхностей облегчает их сборку.

Балансир 5 служит для выравнивания натяжения тормозных лент и представляет собой стальной равноплечий рычаг. Балансир поворачивается на оси, установленной в стойке 3, которая крепится болтами к раме 4 лебедки. К балансиру посредством болтов 10 и резьбовых стаканов 8 присоединяются набегающие концы тормозных лент. Болт имеет ушко для соединения с тормозной лентой и резьбу для навинчивания стакана. При проворачивании стакана болт перемещается по резьбе и регулирует радиальный зазор между шкивом и тормозными накладками, образующийся в разомкнутом тормозе. Если зазоры отрегулированы неодинаково, балансир поворачивается на своей оси и опускает: конец ленты, которая охватывает тормозной шкив с большим зазором. В результате этого достигается одновременное затягивание тормозных лент с одинаковым усилием.

Угол поворота балансира возрастает с увеличением разности радиальных зазоров на шкивах тормоза. Если зазоры на каждом из двух шкивов отрегулированы одинаково, то при торможении балансир сохраняет горизонтальное положение. Опоры стаканов имеют сферическую форму, обеспечивающую их самоустанавливаемость при отклонениях балансира от горизонтального положения. Пружина сжатия 7 выбирает осевой зазор между балансиром и стаканом, образующийся при растормаживании.

![]()

Через отверстия в раме проходят шпильки 6, соединяющиеся на резьбе со стаканами балансира. На хвостовики шпилек навинчены аварийные гайки, воспринимающие натяжение ленты при обрыве либо чрезмерном радиальном зазоре одной из лент тормоза. Аварийные гайки завинчиваются с осевым зазором относительно нижней опорной плиты на раме лебедки. Величина зазора зависит от свободного хода ленты и не должна превышать допускаемого значения. При чрезмерном зазоре торможение лебедки одной лентой становится невозможным, так как после выбора свободного хода тормозные накладки не будут прижаты к шкиву. Поэтому перемещение набегающего конца ленты ограничивается зазором между аварийной гайкой и опорной плитой рамы, допускаемую величину которого по требованиям безопасности следует постоянно контролировать в процессе эксплуатации лебедок.

Привод ленточного тормоза состоит из коленчатого вала 2, установленного на радиальных сферических подшипниках, корпуса 9 которых закреплены на раме лебедки. Шатунные шейки коленчатого вала посредством тяг соединяются со сбегающими концами тормозных лент. Обойма тяги надевается на вал и устанавливается на полувтулках из антифрикционных материалов. Согласно требованиям безопасности (ГОСТ 12.2.041—79), конец тормозной рукоятки при замкнутом тормозе должен отстоять от пола площадки бурильщика на расстоянии не менее 80 — 90 см, а прикладываемое к рукоятке мускульное усилие не должно превышать 250 Н.

Увеличение угла поворота рукоятки при замыкании тормоза свидетельствует о чрезмерном радиальном зазоре между тормозными накладками и шкивами, вызванном их износом в процессе эксплуатации. Для восстановления нормального положения рукоятки при замыкании тормоза необходимо уменьшать образовавшийся зазор путем подтяжки тормозных лент резьбовыми стаканами балансира. Рукоятка тормоза, как указывалось, устанавливается на конце тормозного вала либо на отдельном валу, соединяемом с тормозным валом лебедки посредством рычага 1 и механических передач.

На рис. 12.З показано устройство ручного управления тормозом, смонтированное на отдельном валу. Тормозная рукоятка 5 приварена к ступице 9 зубчатого сектора, закрепленного на балу 13 шпонкой. Вал смонтирован на сферических подшипниках 12, корпуса 10 и 15 которых закреплены болтами на отдельной плите 8. Регулируемой по длине тягой рычаг 14 соединяется с рычагом коленчатого вала, синхронно воспринимающим движения тормозной рукоятки. Рассматриваемое устройство используется для дистанционного управления ленточным тормозом буровых лебедок.

Привод

тормоза снабжен стопорным устройством,

состоящим из зубчатого валика 2

и

тормозного шкива 3.

Валик

2

устанавливается

в корпусе 10

на

подшипниках 11

я находится

в зацеплении с зубчатым сектором 1,

з акрытым

кожухом 7. Шкив 3

охватывается

тормозной лентой 4,

концы

которой крепятся к рычагу с грузом 6

и

образуют суммирующий ленточный тормоз.

Рычаг поворачивается на оси, запрессованной

в корпусе 10.

Под

действием момента, создаваемого грузом

6,

тормозная

лента, обхватывая шкив, удерживает валик

2

и

находящийся с ним в зацеплении зубчатый

сектор 1

от проворота. При этом тормозная рукоятка,

жестко связанная с сектором 1,

фиксируется в заданном положении.

Тормозная рукоятка и другие детали

привода тормоза обладают достаточной

жесткостью, необходимой для устранения

потери хода при включении тормоза.

акрытым

кожухом 7. Шкив 3

охватывается

тормозной лентой 4,

концы

которой крепятся к рычагу с грузом 6

и

образуют суммирующий ленточный тормоз.

Рычаг поворачивается на оси, запрессованной

в корпусе 10.

Под

действием момента, создаваемого грузом

6,

тормозная

лента, обхватывая шкив, удерживает валик

2

и

находящийся с ним в зацеплении зубчатый

сектор 1

от проворота. При этом тормозная рукоятка,

жестко связанная с сектором 1,

фиксируется в заданном положении.

Тормозная рукоятка и другие детали

привода тормоза обладают достаточной

жесткостью, необходимой для устранения

потери хода при включении тормоза.

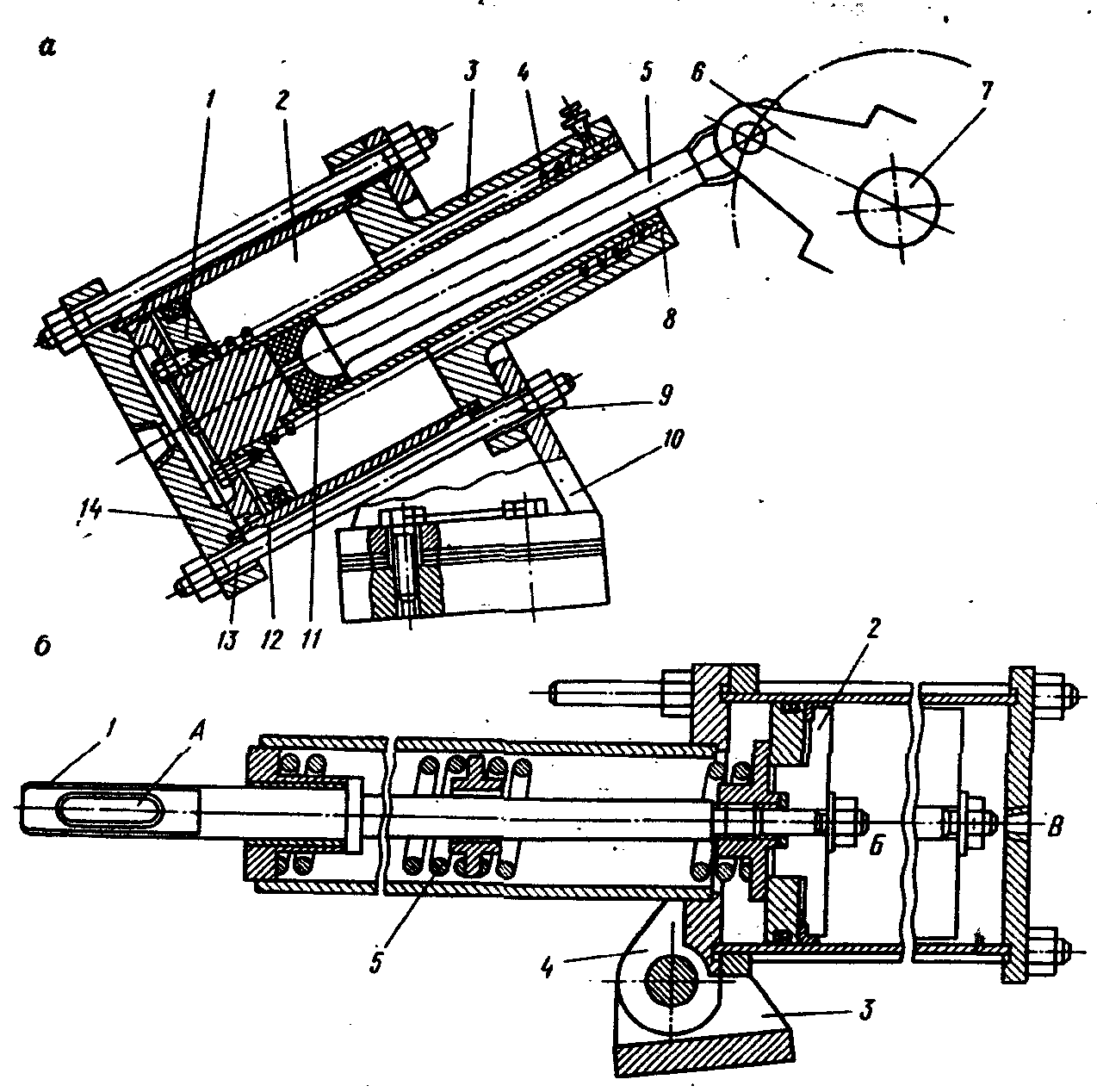

Исполнительный орган пневматического привода ленточных тормозов — тормозной цилиндр одностороннего действия, в котором рабочий ход поршня совершается под действием сжатого воздуха, а обратный ход — под действием пружины. Конструкции тормозных цилиндров буровых лебедок показаны на рис. XII.4. Обычный тормозной цилиндр 12 (рис. 12.4, а) используется для оперативного торможения лебедки и состоит из поршня 1, гильзы 2, штока 5, крышек 3 и 14. Поршень уплотняется резиновой манжетой, зажатой болтами диска. Глухая крышка 14 уплотняется резиновой прокладкой и имеет коническое резьбовое отверстие для подвода сжатого воздуха в цилиндр.

Верхняя крышка 3 имеет горловину с втулкой 8 для направляющего штока поршня 1. Пружина 4 отжимает поршень в крайнее нижнее положение. Крышки тормозного цилиндра затягиваются шпильками 9 и 13. Внутри штока поршня установлена резиновая шаровая опора 11 штока 5, соединяющегося с рычагом 6 коленчатого вала 7. Тормозной цилиндр крепится к стойке 10, установленной на раме лебедки. При подаче сжатого воздуха в поршневую полость цилиндра поршень 1 под действием создаваемого усилия сжимает пружину и перемещает шток 5, который поворачивает рычаг 6 вместе с коленчатым валом 7 ленточного тормоза.

Плавность торможения достигается постепенным увеличением давления воздуха в цилиндре тормоза, обеспечиваемым краном Казанцева. При растормаживании давление воздуха в цилиндре снижается и поршень под действием пружины отводится в исходное положение. Шток 5 возвращается в исходное положение рукояткой тормоза, поворачиваемой при растормаживании ленточного тормоза. Положение толкателя внутри штока поршня обеспечивает независимое управление тормозом посредством механического и пневматического приводов.

Пружинные тормозные цилиндры (рис. 12.4, б) служат для автоматического торможения лебедки. Поршень 2 соединяется со штоком 1, снабженным проушиной А для соединения с рычагом тормозного вала. В процессе нормальной работы лебедки пружины 5 постоянно сжаты под давлением воздуха, поступающего через отверстие В в полость Б цилиндра. При авариях отключается подача воздуха и давление в полости Б падает. Под действием пружины шток возвращается в исходное положение и замыкает тормоз. Плавность аварийного торможения обеспечивается дросселирующей шайбой, через которую воздух удаляется из цилиндра. Перекосы поршня и штока устраняются благодаря шарнирному креплению тормозного цилиндра 4 к стойке 3 рамы лебедки.

Рис. 12.4. Пневматический тормозной цилиндр одностороннего действия