- •1. Надёжность неремонтируемых изделий

- •1.1 Проблемы надёжности

- •1.2 Факторы, влияющие на надёжность электронной аппаратуры, на

- •1.2.1 Факторы, влияющие на надежность при проектировании

- •Надежность основных видов изделий электронной техники и электротехники

- •1.2.2 Факторы, влияющие на надёжность в процессе изготовления

- •1.2.3 Факторы влияющие на надёжность в процессе эксплуатации

- •1.3 Пути повышения надёжности

- •Обеспечение надежности в процессе эксплуатации

- •1.4 Основные понятия теории надёжности

- •1.5 Виды надёжности

- •1.6 Основные понятия и теоремы теории вероятностей

- •1.6.1 Классификация событий

- •1.6.2 Теорема сложения вероятностей

- •1.6.3 Теорема умножения вероятностей

- •1.6.4 Теорема полной вероятности

- •1.7 Количественные характеристики надёжности.

- •1.8 Плотность вероятности f(t) времени безотказной работы т

- •1.9 Интенсивность отказов λ(t)

- •1.9.1 Определение интенсивности отказов a.(t) по результатам испытаний

- •1.10 Числовые характеристики надёжности

- •1.11 Характеристики ремонтопригодности

- •1.12 Экспериментальная оценка надёжности изделий

- •1.13 Выравнивание статистического закона распределения случайной величины т

- •1.14 Критерий Пирсона

- •1.15 Критерий Колгомотова

- •1.16 Законы распределения отказов и их основные характеристики

- •1.16.1 Экспоненциальный закон надёжности

- •1.16.2 Нормальный закон распределения

- •1.16.3 Закон распределения Вейбулла

- •1.17 Виды соединения элементов в систему

- •1.17.1 Последовательное соединение элементов в систему

- •Параллельные соединения элементов в систему

- •1.18 Классификация методов резервирования

- •1.18.1 Схема постоянного резервирования

- •1.18.2 Схема резервирования замещением

- •Режим облегченного (тёплого) резерва;

- •1.18.3 Схема общего резервирования

- •1.18.4 Схема раздельного резервирования

- •1.19 Расчёт надёжности системы с постоянным резервированием

- •1.20 Расчёт надёжности системы с постоянным общим резервированием

- •1.21 Расчёт надёжности системы с постоянным поэлементным резервированием

- •1.20 Режим облегченного (тёплого) резерва

- •1.23 Режим нагруженного резерва

- •1.24 Режим ненагруженного резерва

- •1.25 Основные количественные характеристики надёжности при поэлементном резервировании замещением

- •1.26 Анализ надёжности систем при резервировании с дробной кратностью и постоянно включенным резервом

- •2.1 Надёжность системы с восстановлением

- •3. Надёжность программного обеспечения

- •3.1 Сравнительные характеристики программных и аппаратурных

- •3.2 Проверка и испытания программ

- •3.3 Основные проблемы исследования надёжности программного

- •3.4 Критерии оценки надёжности программных изделий

- •3.5 Критерии надёжности сложных комплексов программ

- •3.6 Математические модели надёжности комплексов программ

- •Проверка математических моделей

Обеспечение надежности в процессе эксплуатации

Надежность невосстанавливаемых образцов РЭА однократного применения определяется главным образом уровнем проектирования и производства, а также сроками и условиями хранения до момента применения. Надежность восстанавливаемой аппаратуры многократного применения в значительной степени зависит от качества эксплуатации. В начальный период эксплуатации (после периода приработки) в аппаратуре возникают преимущественно внезапные отказы элементов, интенсивность которых почти постоянна (справедлив экспоненциальный закон надежности). В этот период профилактическая (предупредительная) замена элементов не может принести пользы (скорее, наоборот, может принести вред). Вместе с тем профилактические мероприятия, связанные с измерением параметров РЭА и ее осмотром, позволяют предотвратить ряд отказов, которые вызываются неблагоприятным воздействием эксплуатационных факторов (разрегулировка, ослабление креплений и кабельных соединений, загрязнение, проникновение влаги и т.д.). После истечения начального периода эксплуатации (несколько сотен, иногда тысяч часов наработки) начинают сказываться* (превалировать) постепенные отказы. Для оценки показателей безотказности в этот период эксплуатации применимы законы распределения Вейбулла, Бернштейна, реже нормальный. При тяжелых внешних воздействиях (проникающая радиация, систематические ударно-вибрационные нагрузки, тяжелый температурный режим) изнашивание элементов может начаться значительно раньше — через несколько десятков часов наработки, когда наряду с внезапными возможны постепенные отказы, причем последние могут существенно превалировать над внезапными.

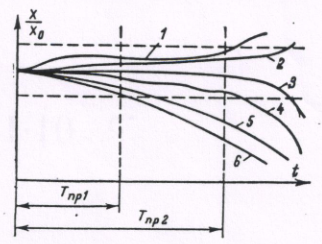

Одной из важных задач профилактического обслуживания аппаратуры после 300—500 ч наработки РЭА является устранение постепенных отказов. Интервалы времени, через которые необходимо проводить профилактические мероприятия (технические осмотры, регламентные работы, ремонт), чаще всего определяют путем тщательного анализа характеристик изнашивания и старения основных групп комплектующих элементов. На рис. 1-3.2 для примера представлено условное изменение во времени (при данных условиях эксплуатации) параметров некоторых элементов

Рис. 1-3.2. Определение периодичности профилактических мероприятий путем изучения характеристик изнашивания (старения) основных группкомплектующих элементов.

1 — изменение обратного коллекторного тока транзисторов; 2 — изменение сопротивления резисторов; 3 — изменение емкости конденсаторов; 4 — изменение коэффициента усиления транзисторов; 5 — изменение крутизны характеристики ЭВП; 6— изменение емкости аккумуляторной батареи.

аппаратуры, в том числе тех элементов, которые имеют наименьшее время изнашивания (старения). Если приведенные кривые являются усредненными, то простейший метод нахождения периодичности и объема профилактических работ состоит в следующем: с некоторым «запасом» посравнению с временем наступления отказа наименее надежных групп (5 и 6) назначается первое техническое обслуживание (регламентные работы) с периодом Tпр1 если по другим соображениям (например, для проверки механических узлов, регулировки) этот период не должен быть меньше. В объем первого обслуживания наряду с другими необходимыми проверками и регулировками должна входить проверка, регулировка и возможно, замена элементов групп 5 и 6. При этом считается, что параметры замененных (или отрегулированных) элементов возвращены в начальное состояние.

Подобным же образом назначается второе техническое обслуживание с периодом Тпр2и т.д. Естественно, что при втором техническом обслуживании объем работ (проверок и замен) больше, чем в первом, поскольку наряду с проверкой параметров элементов групп 1 и 4 необходимо проверить и параметры элементов групп 5 и 6. Здесь изложен физический принцип определения периодичности профилактических работ.

Рассмотрим общую задачу, позволяющую связать показатели надежности с периодом Tпр между очередными профилактическими работами. В качестве показателя надежности принимается вероятность того, что в произвольный момент tаппаратура работоспособна и безотказно работает в течение времени t1, примыкающем справа к моменту t.Будем считать, что вероятность Р(t1) не зависит от t. Кроме того предположим, что после проведения профилактических мероприятий работоспособность аппаратуры восстанавливается до первоначального состояния, что эквивалентно замене аппаратуры на новый экземпляр. Время выполнения профилактики считаем случайной величиной θп, распределенной по закону Fп(τ)=P{θп≤τ}. Время ремонта θр является также случайной величиной с законом распределения Fр(τ)=P{θр≤τ}. Время безотказной работы Т распределено по закону F(t)=P{Т≤ t}. Средние значения случайных величин θп, θр и Т соответственно составляют Tп, Тр, Тср. После проведения очередной профилактики следующая назначается но истечении неслучайного промежутка времени Т0.пр.

Возможны несколько способов (стратегии) планирования работ:

1. Помимо проведения запланированной профилактики после каждого отказа (ремонта) проводится внеплановая профилактика, после чего планируется заново время до проведения очередной профилактики.

2. Вне зависимости от того, возникали или нет отказы аппаратуры в меж профилактический период, проводится только плановая профилактика.

3. Профилактика назначается в зависимости от текущего состояния работоспособности РЭА, определяемого при периодическом инструментальном контроле.

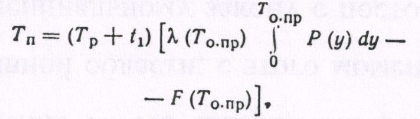

В первом случае оптимальная периодичность (То.пр) проведения профилактических мероприятий, для которой величина Р(t1) максимальна для заданного промежутка времени t1, определяется из условия:

где λ(Tо.пр)—интенсивность отказов за межпрофилактический промежуток времени; P(y)=1-F(y) –вероятность безотказной работы за время у.

Во втором случае, если принять, что поток отказов является простейшим нестационарным (с переменной интенсивностью отказов), оптимальное значение Tо.пр находится из условия:

При условии, что Тп/Тр<Тсрλ(Тср), первый способ оптимального планирования профилактических работ имеет преимущества. Это обычно имеет место при планировании профилактики по постепенным отказам.

Наряду с высококачественным выполнением профилактических работ надежность аппаратуры в процессе эксплуатации обеспечивается: широким применением методов прогнозирования отказов; обязательной инструментальной проверкой и тренировкой в условиях, близких к эксплуатационным, тех комплектующих элементов, которые устанавливаются взамен отказавших; повышением уровня организации процесса эксплуатации.

Прогнозирование отказов. Методы прогнозирования отказов можно разделить на «инструментальные» и «статистические».

«Инструментальное» прогнозирование связано с возможностью выявления главным образом постепенных отказов. Их количество, выявляемое при прогнозировании, зависит от точности применяемых для контроля приборов и глубины контроля. Все большее углубление контроля работоспособности с помощью современных измерительных приборов может привести к инструментальному прогнозированию и тех отказов, которые проявляются как внезапные. Исключение в данном случае составят, конечно, непосредственные поломки аппаратуры, происходящие, например, при резких ударах или при неумелом обращении с аппаратурой обслуживающего персонала.

Известны различные способы инструментального прогнозирования (для практических целен они разработаны еще недостаточно). Так, один из способов состоит и прогнозировании отказов по характеру изменения параметров элемента или по выходным параметрам узла. Подчеркнем, что инструментальное прогнозирование основано на построении характеристик случайных величин.

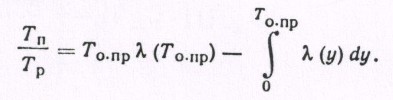

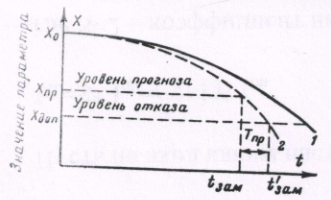

Рис. 1-3.3. Способ экстраполяции результатов измерений при прогнозировании постепенных отказов.

1 — случай возрастания параметра; 2 — случайуменьшения параметра.

Но практически в процессе прогнозировании характеристики изменения параметра во времени чаще всего могут не строиться. Представим, что в процессе испытаний элементов или аппаратуры статистически установлен характер изменения параметров во времени, т. е. на основании многочисленных опытов построены усредненные кривые (1 или 2 на рис. 1-3.3, причем экспериментальные точки представляют собой средние значения, а не результаты одного опыта). Параметрами прогнозирования могут быть: для элементов —крутизна характеристики ЭВП, коэффициент усиления транзисторов, сопротивление резистора, емкость конденсатора, время восстановления газового разрядника и т.д.; для узлов — коэффициент усиления каскада, напряжение ид выходе каскада, длительность импульса и частота повторения импульсов блокинг-генератора и др. Подчеркнем, что в процессе эксплуатации аппаратуры подобные характеристики построить не удается, т. к. при профилактических мероприятиях параметры регулируются до нормы. Такие характеристики можно получить при специальных испытаниях элементов (узлов) или строить их на период между профилактиками. Обычно нижнее (верхнее) допустимое значение параметра, называемое также уровнем отказа, известно пли устанавливается разработчиками аппаратуры или узлов. Поскольку при испытаниях устанавливается и дисперсия значений параметра, то с учетом этого можно построить области изменения параметра. В месте пересечения нижнего участка области (рис.1-3.3) с линией уровня отказа находится абсцисса tзам, определяющая возможный момент отказа (с учетом разброса), т. е. время замены элемента, время регулировки узла (аппаратуры) или времяремонта узла (аппаратуры). Однако наблюдение за параметрами прогнозирований обычно ведется не непрерывно, а только в процессе проведения профилактических мероприятий.

Чтобы за время между очередными, профилактическими работами параметр прогнозирования не уменьшился до уровня ниже уровня отказа, время замены (ремонта)определяют как tзам= t’зам—Тпр. По величине tзам определяют критическое значение параметра прогнозирования.

Таким образом, если параметры прогнозирования изменяются закономерно, что характерно для многих элементов и узлов РЭА, то в лабораторных условиях по изложенной методике можно определить уровень прогноза параметров (рис.1-3-3), а при эксплуатации РЭА, во время профилактических работ, необходимо только сравнивать результаты измерений того или иного параметра с известным уровнем прогноза. Если при этом оказывается, что параметр прогнозирования достиг критического значения, это указывает на то, что до следующей профилактики может возникнуть отказ, а значит, необходимо произвести восстановление (регулировку).

Недостатком данного метода является необходимость использования априорных статистических данных. Результаты прогнозирования будут более ощутимыми, если использовать апостериорные данные контроля параметров РЭА. Подобные методы прогнозирования в настоящее время разработаны математически [8], но методически еще не доведены до инженерного уровня. Определенная сложность математической обработки результатов прогнозирования сдерживает пока широкое применение указанных методов.

Если параметр элемента или узла изменяется закономерно (в одном направлении), то с целью сократить время испытаний кривые изменения параметров могут «достраиваться» путем экстраполяции (пунктирное продолжение кривой 2 на рис.1-3.3). Для этого необходимо иметь минимум три точки, характеризующие значение параметра в различные моменты времени. Если эти значения позволяют установить направление дрейфа параметра, то экстраполяция производится как продолжение кривой, построенной по методу наименьших квадратов. При достраивании диспепсия параметра принимается неизменной, равной среднему значению дисперсии вдоль экспериментальной кривой.

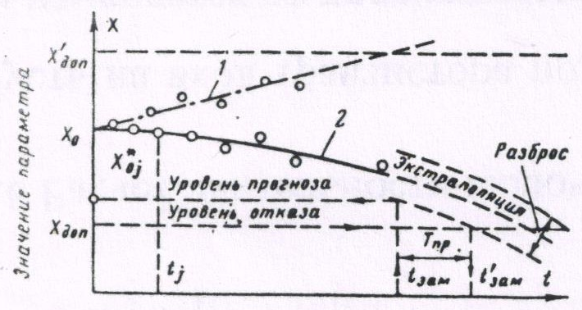

В ряде случаев применяется метод прогнозирования, основанный на контроле работоспособности элементов и узлов РЭА путем создания специальных режимов работы элементов или узлов с целью выявления близости контролируемых параметров к неисправному состоянию. Так, пусть известно, что при номинальном режиме работы изменение параметра происходит по времени в соответствии с кривой 1 на рис. 1-3.4. Если несколько перегрузить элемент и электрическом, механическом или другом отношении (иногда же, наоборот, недогрузить его), то изменение параметра прогнозирования во времени может проходить иначе (например, кривая 2 на рис. 1-3-4). Известно, что при электрической перегрузке изношенных транзисторов их коэффициент усиления по току падает быстрее, чем у новых;

Рис. 1-3.4. Применение специальных режимов работы при прогнозировании отказов.

1 — нормальный режим;* 2 — специальный режим.

крутизна характеристики ЭВП при понижении напряжения накала для ламп с изношенным катодом падает значительно быстрее, чем для новых ламп. Таким образом, зная допустимое значение пирометра прогнозирования, можно предусмотреть отказ элемента в ближайшем будущем (до очередной профилактики) и произвести предупредительную замену элемента (узла) или регулировку. Процедура дозирования иллюстрируется на рис. 1 - 3 .4Если во время очередной профилактики оказывается, что параметр прогнозировании лежит на уровне ниже хпр, то это означает, что соответствующий элемент (узел) подлежит замене (регулировке).

В некоторых случаях прогнозирование работоспособности изделий электронной техники и узлов может производиться с помощью использования косвенных признаков нарушении работоспособности, называемых иногда «предвестниками» отказов.Так известно, что весьма чувствительными признаками приближающегося ухудшения характеристик электронных приборов являются их шумовые характеристики, изменяющееся раньше, чем наступают заметные изменении других характеристик приборов, повышение уровня собственных шумов ЭВП предшествует заметному изменению крутизны и анодного тока по наработке приборов до нескольких десятков и даже сотенчасов. Для транзисторов подобным предвестником является возрастание обратного тока коллектора. К сожалению, при профилактических работах на РЭА не удается измерить параметры отдельных элементов узлов и блоков, что затрудняет использовать предвестники отказов элементов прогнозирования отказов аппаратурыпроцессе ее эксплуатации.

Статистические методы прогнозированияслужат дляпредупреждения возникновения главным образом внезапных отказовтех элементов, у которых распределение времени безотказной работы не соответствует экспоненциальному закону надежности (это относится к приборам, работающим в тяжелом электрическом режиме).

Анализ статистических данных по отказам различных типов РЭА показывает, что элементы, имеющие сравнительно легкий электрический и температурный режим работы, сохраняют во время эксплуатации в среднем постоянное значение параметра потока отказов. Статистическое прогнозирование внезапных отказов этой группы элементов практически трудно осуществить, так как при простейшем потоке отказов время безотказной работы элементов не зависит от предыстории.

Однако в аппаратуре обычно имеется* небольшое число элементов, которые работают в тяжелом режиме (генераторные и модуляторные радиолампы, магнетроны, газовые разрядники, высоковольтные кенотроны и другие элементы). Эти элементы, несмотря на свою немногочисленность (их число составляет обычно не более 1—2% всех элементов образца аппаратуры), дают тем не менее до 25% (иногда до 50%) всех отказов [20]. Оказывается, что для этой небольшой, но важной с точки зрения надежности группы элементов экспоненциальный закон неприменим. Достаточным для практики приближением можно считать нормальный закон распределения промежутков времени между отказами.

Для каждого типа элементов по результатам эксплуатации можно определить статистически среднюю наработку до отказа Т0, а также величину среднего квадратического отклонения времени безотказной работы.

Если бы отсутствовал разброс значений времени безотказной работы, то предупредительная замена элементов должна была бы проводиться по истечении времени наработки, равной Т*0. С учетом разброса Т*0предупредительную замену данных элементов следует производить после времени наработки:

tзам=Т*0– kпр σ*t

где kпр = 1—3 — коэффициент прогнозирования, определяющий степень уверенности, что замена будет произведена до того, как элемент откажет (в большинстве случаевдостаточно брать kпр = 1÷1.5); σ*t— среднее квадратическое отклонение времени безотказной работы.

«Тренировка» элементов. Одним из важнейших путей обеспечения надежности РЭА в процессе эксплуатации является тренировка элементов, узлов и аппаратуры в целом. Необходимость тренировки элементов, которые устанавливаются в аппаратуру, вытекает из того, что интенсивность их отказов на первом этапе эксплуатации обычно резко повышена. Поэтому эксплуатация элементов и аппаратуры, не прошедших соответствующей тренировки, нежелательна. Если же пользоваться при замене отказавших элементов элементами, не прошедшими тренировки, то вероятность установки в аппаратуру малонадежных элементов остается, как показывает опыт, довольно высокой. Эффективность тренировки элементов возрастает при искусственном создании условий работы тренируемых элементов, близких к условиям эксплуатации РЭА (например, при использовании вибростендов).

Иногда после определенной наработки элементов электронной техники производят их предупредительную замену (без учета реальной надежности) новыми элементами, не прошедшими тренировки. Подсчитано, что вероятность установки плохого элемента в этом случае превосходит вероятность того, что заменяемый элемент окажется плохим. Подобная замена элементов, не связанная с анализом их надежности, не дает выигрыша с точки зрения профилактического предупреждения отказов.