- •Технологические возможности ток. И фрез. Станков с чпу

- •Системы координат

- •Лекция 2

- •Эскизы траектории движения заготовки и инструментов

- •Программирование траектории Подготовительная функция

- •Особенности программирования

- •1. Обработка первым инструментальным блоком

- •2. Обработка вторым инструментальным блоком

- •3. Обработка третьим инструментальным блоком

- •4. Обработка четвёртым инструментальным блоком

- •Выброс детали на конвейер

- •7. Отрезка детали

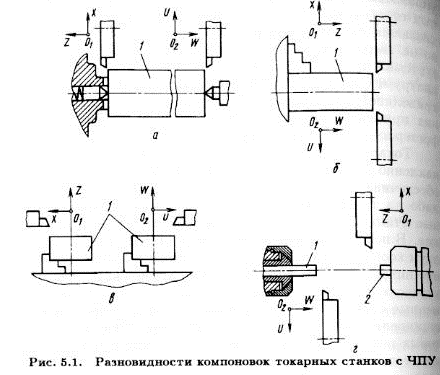

Технологические возможности ток. И фрез. Станков с чпу

Поговорить со студентами виде диалога: вопрос - ответ

Системы координат

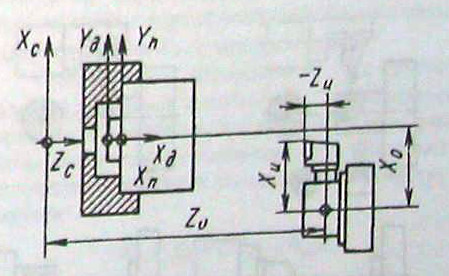

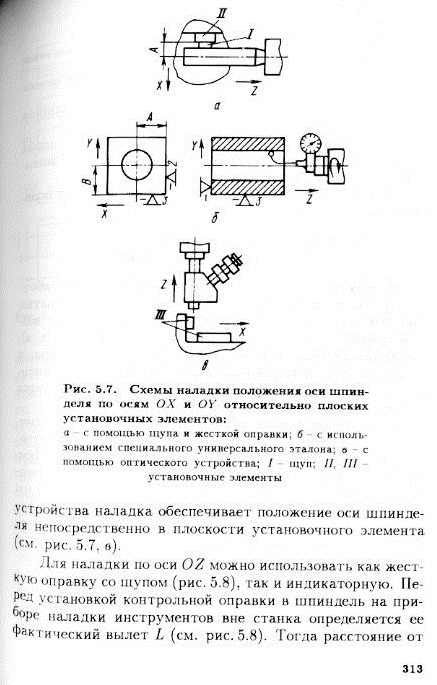

Текст из уч ТМ т1 стр.427-430

Системы координат (учеб.Т.М.т.1 стр.429)

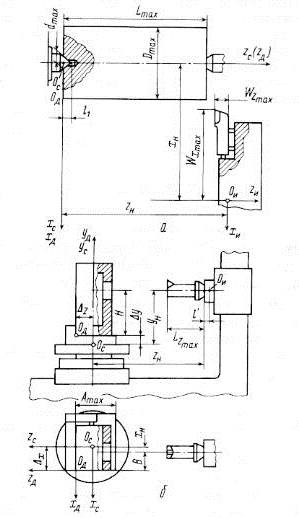

Системы координат токарного станка с ЧПУ

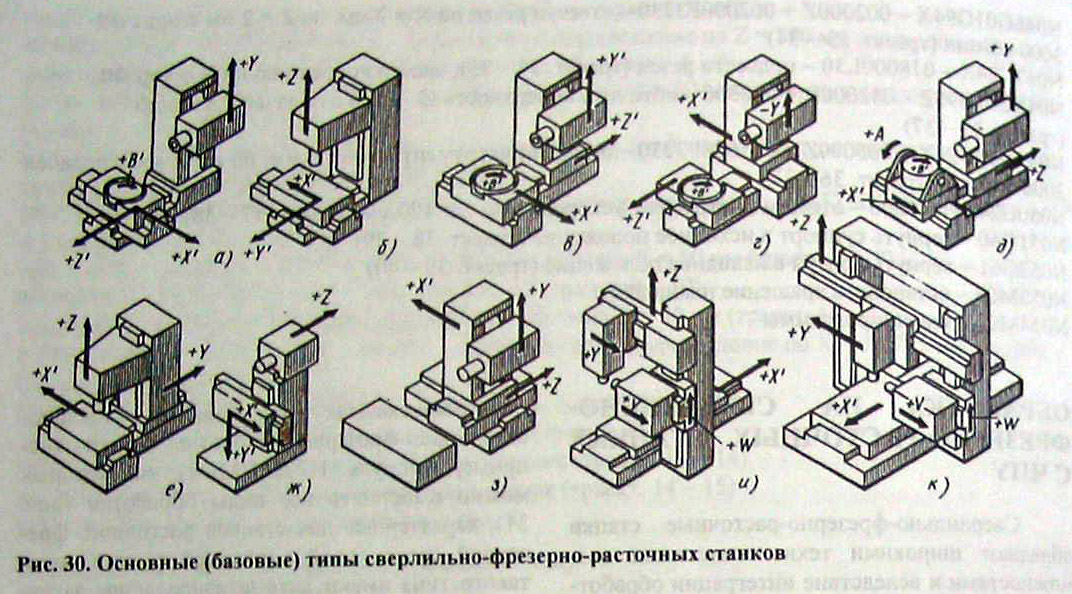

Оси «фрезерных» станков

(учеб.Т.М.т.2 стр310)

Лекция 2

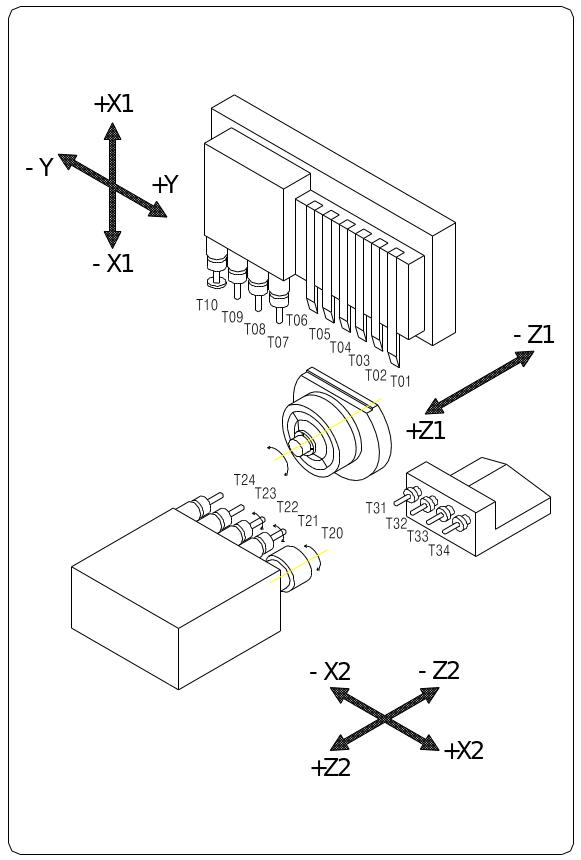

Рис. 2 Основные рабочие органы и управляемые координаты станка SA 20

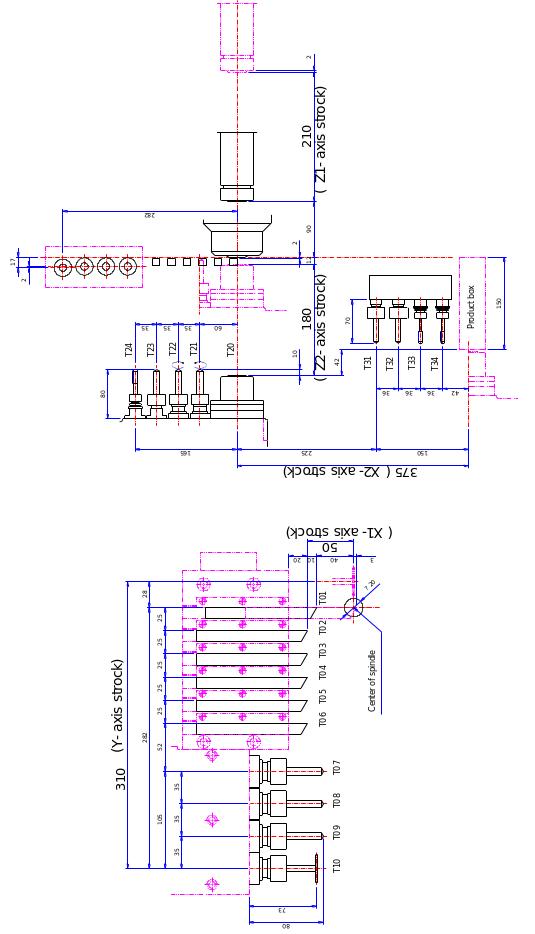

Рис. 3 Основные размеры рабочей зоны станка SA 20.

Особенности наладки станка

Наладка станка начинается с установки режущего и вспомогательного инструмента. В шпинделях станка меняются зажимные, а в люнете направляющая(опорная) цанги. В автоподатчике – цанга для удаления (вытаскивания) остатка прутка. Зажимные цанги настраиваются под надёжное зажатие соответствующих диаметров заготовки, а направляющая – под лёгкое скольжение прутка без зазора. Резцы (с квадратной державкой 12х12) устанавливаются в позиции Т1-Т6 с вылетом 20 или 30 мм по упору согласно рис.3

Привязка инструмента происходит традиционно: по диаметру, с помощью пробного снятия стружки, замером обработанного диаметра, а по длине – касанием кромки резца торца заготовки, с последующим внесением соответствующей коррекции в память станка. Для инструмента Т1 принято использовать корректор (оффсет) под номером «01». Для других инструментов соответственно, например для Т3 – офсет №03. Поэтому в программе записывают функцию инструмента следующим образом: Т0101 или Т101, что одно и то же. Если хотите задать перемещение без коррекции, т.е. в системе координат станка, то в функцию инструмента указывают нулевой номер офсета. (например, Т100). Для установки необходимого инструмента в рабочую позицию, прежде смещают “первый” инструментальный блок по оси Х в точку, в которой возможно перемещение инструментов по оси Y без помех по отношению к заготовке и другим инструментам. Её называют точку смены инструмента, и, обычно, задают Х80. в системе координат станка, записывая строку: G0X80.T0. Команда является универсальной для любой позиции инструментального блока (для первого и второго). При выполнении этой команды, любой инструмент перемещается только по оси Х1. Напомню, максимальное удаление инструмента от заготовки, согласно рис.3, будет Х100.Т0. Привязка по оси Z начинается с установки резца как упора для прутка. Обычно, им бывает отрезной резец, стоящий в первой позиции. Его смещение равно нулю, которое записывается в свой номер офсета, по оси Z. Теперь, все остальные резцы привязываются относительно этого положения, за исключением тех, которые предназначены для обработки заднего торца детали со стороны SUB шпинделя – левые (См. рис.4)

В позициях Т7-Т10 после установки инструмента в цанговый зажим, как указано выше, необходимо произвести привязку в соответствии с типом инструмента. По оси Х1 инструменты привязываются одинаково – по нижней точке или плоскости. Точное пересечение оси вращения инструмента с осью вращения заготовки достигается при настройке «базовых» точек станка. Это положение соответствует координате Y=0, и в это положение инструмент приходит во время исполнения функции инструмента “Т”. Например, Т707, или Т505. Дополнительная настройка инструмента, смещение его положения относительно детали по оси Y, можно будет задать только в программе. Это требуется, если инструмент отличается по своей конструкции от стандартного. Значения офсета по оси Z1 записываются для каждой позиции в зависимости от используемого инструмента. На рис. 4 представлены привязки для стандартных форм инструментов, которые является классическими для обработки всех типов поверхностей детали.

Рис.4 Точки привязки инструментов

Инструмент |

Увеличенные эскизы |

|

Проходной правый |

||

|

|

|

Проходной (для обработки заднего торца) |

||

|

|

|

Канавочный (для обработки торцевой канавки) |

||

|

|

|

Канавочный (для цилиндрической канавки) или отрезной |

||

|

|

На левой и на правой вершине есть радиус скругления |

Рис.4 Точки привязки инструментов

Проходной левый |

|

|

|

Х1, Z2, Х2 – оси систем координат станка Х1д, Z2д – оси систем координат детали О1 , О2 – нули систем координат станка |

|

Осевой инструмент

Концевая фреза |

сверло |

|

|

продолжение рис.4 (Осевой инструмент)

Конический зенкер (зенковка) |

Метчики |

|

|

Рис.4 Точки привязки инструментов

Особенностью привязки инструментов в позиции Т21-Т24 является их вылет. Как было сказано выше, при закреплении инструмента с вылетом 80мм, его положение при сверлении отверстия будет соответствовать координате Z2=0 (в программе записывается “Z0”). При этом, фактически можно будет просверлить отверстие глубиной не более 40мм. Если требуется обработать отверстие глубже, в этой позиции, то можно установить сверло(инструмент) с большим вылетом. Только в программе, по оси Z2, надо будет указать другую точку начала обработки. Для упрощения наладки станка (привязки) и составления программы обработки детали, производитель рекомендует все инструменты располагать с одним вылетом.

Внимание!

Минимальная длина инструментов, при установке с вылетом 80мм, должна составлять 55мм. (обеспечивает надёжное крепление в цанговом патроне)

Во время обработки деталей следует выбирать позицию для сверления отверстий как можно ближе к люнету. При установке инструментов (свёрл) “малого” диаметра и соответственно с малым вылетом (менее 80мм), позиция для обработки по оси Z2 остаётся прежней: Z2=0. Это крайне близкое положение третьего инструментального блока по отношению к люнету. Все положения инструментов по оси Z2, в абсолютных координатах, записываются только с положительным знаком.

Расточные резцы устанавливаются в позиции без привода вращения с вылетом, как указано выше. Положение по оси Х2 определяется методом пробных проходов. А в программе перемещения задаются в относительных координатах.

Инструмент, закреплённый с вылетом более 80мм, должен во время обработки перемещаться по отношению к другим инструментам, закреплённых в позициях Т1-Т10 и Т31-Т32, и другим частям станка без аварии.

При необходимости изменения схемы обработки, при которой движение подачи будет принадлежать инструменту, точка начала обработки будет смещена в положительную сторону на определённую величину. Положение будет зависеть от многих параметров. При этом, рекомендуется выдвигать заготовку из отверстия люнета на длину равной или больше глубины сверления отверстия.

Привязка для позиций Т31-34 в направлении оси Z происходит как обычно, касанием торца заготовки вершин каждого инструмента. Это положение касания будет являться координатой Z2=0 вне зависимости от вылета инструмента. В программе записывают номер позиции инструмента вместе с соответствующим номером офсета. Например, Т3131. Как показано на рис.3, вылет инструмента рекомендуется производителем до 70мм. При этом максимальная глубина обработки составит 35мм.

Для выброса детали на конвейер определяют одну координату Z2=115. Она находится на расстоянии нескольких миллиметров, поэтому любая деталь, выброшенная из отверстия цанги выталкивателем с одновременной продувкой шпинделя воздухом, попадёт в улавливатель и на конвейер. Увеличить это расстояние следует только при использовании инструмента с вылетом более чем указано на рис.3 для позиций третьего и четвертого инструментального блока.

Определение координат опорных точек перемещения инструмента

Для определения координат опорных точек нужно сделать несколько операций:

Начертить эскиз заготовки вместе с эскизом детали с учётом отклонений и размерных цепей, а именно линия контура детали должна проходить через середину допуска на размер. Традиционно, эта линия является настроечной линией во время привязки инструмента. Вы можете выбрать другое положение линии, если условия обработки детали, её эксплуатационные свойства, требуют учёта многих других параметров. Линию контура заготовки нужно выбрать максимально удалённую от контура детали (в пределах допуска).

Начертить эскизы с опорными точками и траекторией движения для каждого инструмента.

Рассчитать координаты опорных точек и занести их в таблицу.

Выполнение первого пункта не вызовет затруднений.

Во втором пункте выполняют эскизы на которых изображают: контур обработанной детали с указанием исполняемых размеров, инструмент в конечном положении обработки поверхностей, система координат детали, система координат станка (по необходимости), опорные точки с траекторией движения инструмента. Эскизы обработки детали должны быть выполнены в соответствии с учебным пособием: “Разработка технологических эскизов при обработке деталей на металлорежущих станках”. Пример эскизов с координатами опорных точек и траекторией движения инструмента можете посмотреть в примере, выполненного домашнего задания.

Изображение опорных точек начинается с выбора исходной точки, как правило точки смены инструмента, номер которой начинается с нуля “0”. Затем расстанавливают точки в которые приходит инструмент в соответствии с разработанной операционной технологией. Движение от точки к точке осуществляется на одном режиме – величине подачи, и по одной траектории: прямолинейной или криволинейной. Точки соединяют линиями, показывающие траекторию: пунктирные линии при холостом ходе, сплошные – на рабочей подаче. Точки и линии изображают вдоль контура детали, либо рядом с эскизом детали в произвольном масштабе. Криволинейное движение представляет собой движение инструмента по радиусу в пределах сектора, который имеет максимальный разворот на 90. (одна четвёртая часть квадранта прямоугольной системы координат). Линия, проходящая через разные квадранты, делится соответствующим числом опорных точек. Короткую, в несколько миллиметров, но сложную траекторию, можно аппроксимировать прямой (-ыми), если это согласуется с конструкторскими требованиями к детали (в пределах допуска на размер + форма поверхности), и не повлияет на эксплуатационные свойства (детали или изделия). При движении инструмента вдоль одной линии в разных направлениях с остановкой в разных местах линии перемещения показывают друг под другом, в соответствии с последовательностью обработки поверхности.

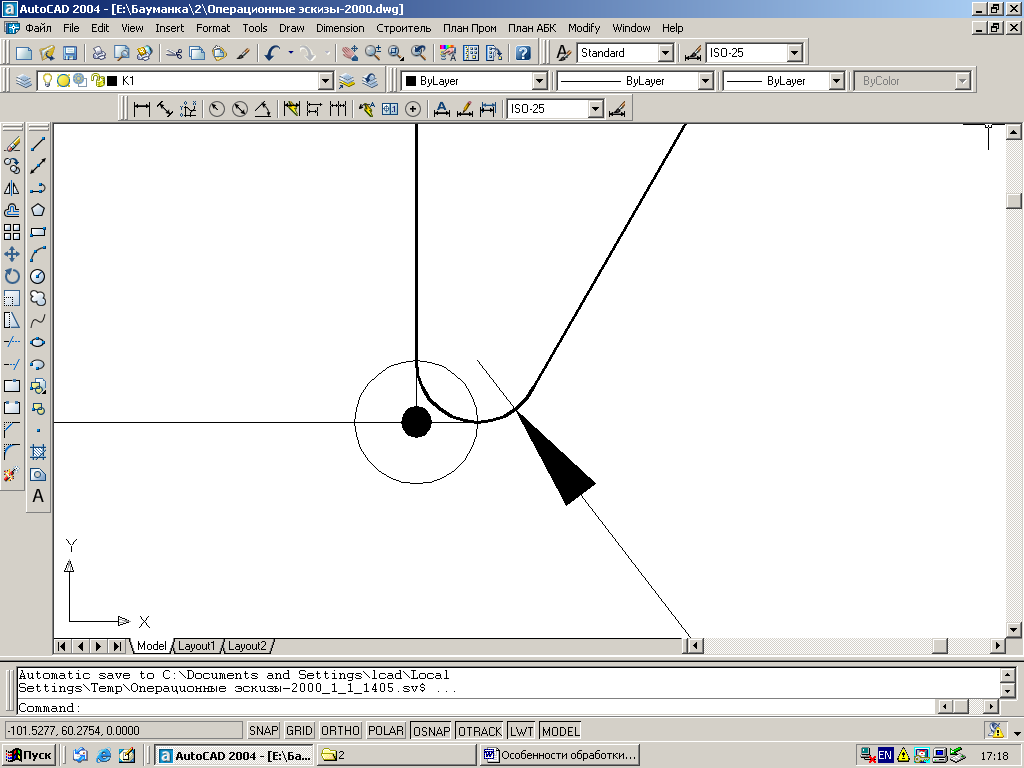

Координаты точек сначала записывают в таблицу исходя из размеров контура детали, а потом для некоторых рассчитывают положение инструмента с учётом коррекции (ещё говорят: “с учётом эквидистанты”). Это смещение определяют из прорисовки положения инструмента по отношению к детали с учетом привязки инструмента. Смещения положения инструмента относительно контура детали возникают в местах перехода поверхностей: из цилиндра в конус, из конуса в цилиндр, из торца в конус, из конуса в торец (группа поверхностей №1), и таких же сочетаниях торцевой и цилиндрической поверхностей с радиусом (группа поверхностей №2). Для построения эскиза можно использовать любую CAD-программу, позволяющую сделать плоский чертёж. На эскизе сначала показывают часть пересекающихся поверхностей, взятых из эскиза детали, прочерченной согласно п.1 (с учётом отклонений и размерных цепей). Затем строят эквидистантную линию, равную радиусу инструмента и проходящую через центр радиуса инструмента. Для резца – через центр радиуса скругления при вершине. В месте пересечения эквидистантных линий вписываем радиус инструмента. А затем определяем реальное положение программируемой точки с учётом привязки по осям в системе координат детали. Для группы поверхностей №1 смещение происходит по одной координате Х или Z (см. пример). Для группы поверхностей №2 смещение происходит по двум координатам.

Пример: Эскиз прочерчивания положения инструмента относительно детали

Обработка поверхности из т.2 в т.3 |

Увеличено |

|

|

|

Номера точек:

2, 3 - точки на контуре детали

2р, 3р - программируемая точка

Как видно из примера, в точке 2 смещение происходит только по оси Х1, а в т.3 только по оси Z. Это следует из схемы обработки: в т.2 инструмент подходит к поверхности торца и касается точкой привязки, а в т.3 резец выходит до совпадения точки привязки по оси Х с контуром детали. И может дальше продолжить точение на проход.

Из эскиза видно, что реальное положение резца в т.2 по оси Х1 можно определить по формуле:

Х2р = Х2+С1–R ;

а для т.3 по оси Z :

Z3р = Z3–С2+R ;

где,

Х2р – реальное положение резца по оси Х в т. 2р

Z3р – реальное положение резца по оси Z в т. 3р

С = R*tg(α/2) ;

для С1 угол α=75

для С2 угол α=15