Резцы.

Классификация:

По типу станков: токарные , строгальные, долбежные, расточные, для станков автоматов и п/а, специальные.

По виду обработки: проходные, подрезные, отрезные, прорезные, расточные, резьбонарезные, фасонные.

По характеру обработки: обдирочные (черновые), чистовые, для тонкого точения.

По установке относительно детали: радиальные и тангенциальные.

По направлению подачи: правые и левые.

По сечению корпуса: прямоугольные, квадратные , круглые.

По конструкции головки: прямые, отогнутые, изогнутые, с оттянутой головкой.

По способу изготовления: цельные, составные (с приваренной в стык головкой, с наваренной, напайной или наклеенной пластинкой) и сборные (с механическим креплением пластин или вставок).

По материалу режущей части: из углеродистой инструментальной стали, быстрорежущие, твердосплавные, минералокерамические, алмазные, из сверхтвердых синтетических материалов.

Алгоритм разработки конструкции резца.

Выбирается марка материала режущей части.

Определяется тип конструкции (цельная, составная, сборная)

Рассчитывается сечение и длина тела резца, расчет на прочность

Обоснование целесообразности формы пластины и способа ее крепления.

Устанавливается форма поверхностей резца и геометрия режущей части.

В зависимости от назначения и условий работы резца принимается конструкция стружколомающего, завивающего устройства и соответствующая форма передней поверхности.

Геометрические параметры резцов.

Определения углов самостоятельно.

Инструменты составной и сборной конструкции.

Для экономии материала и уменьшения стоимости инструментов используют составные и сборные конструкции.

Различают следующие способы соединения рабочей части и корпуса:

Неразъемные:

Сварка – используется для инструментов из быстрорежущей стали диаметром более 10 мм.

Пайка, наклейка, запрессовка – применяется для твердосплавных инструментов, для минералокерамики и сверхтвердых материалов.

Опрессовка, чеканка – для алмазного инструмента и инструментов из СТМ

Разъемные:

механическое крепление режущих элементов непосредственно в корпусе

крепление режущих элементов к различного типа державкам с последующим их креплением в корпусе.

Пребования к разъемным соединениям:

Необходимо обеспечить достаточную жесткость

Обеспечить прочность

Виброустойчивость

Надежность крепления

Точность базирования

Возможность быстрой замены

Возможность компенсации износа режущего элемента

Минимальное количество элементов крепежного узла

Формы передней поверхности неразборных резцов:

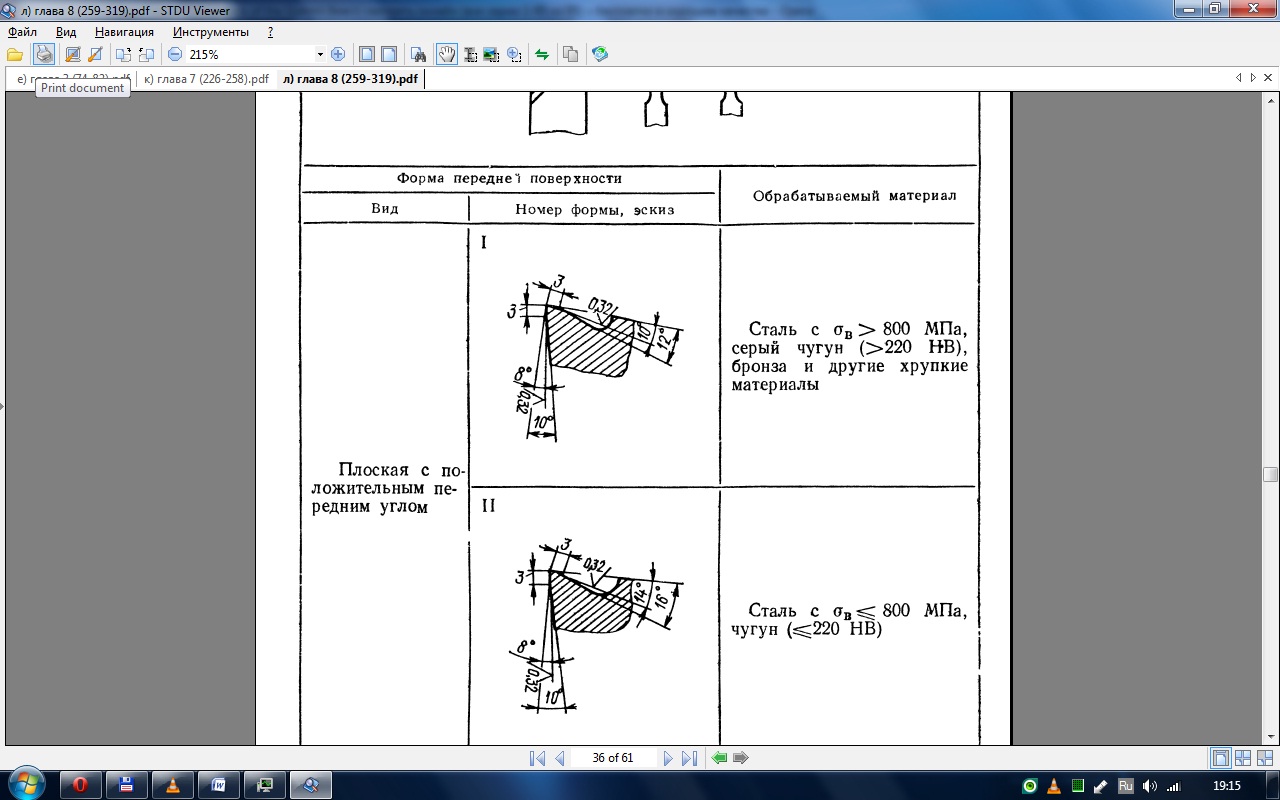

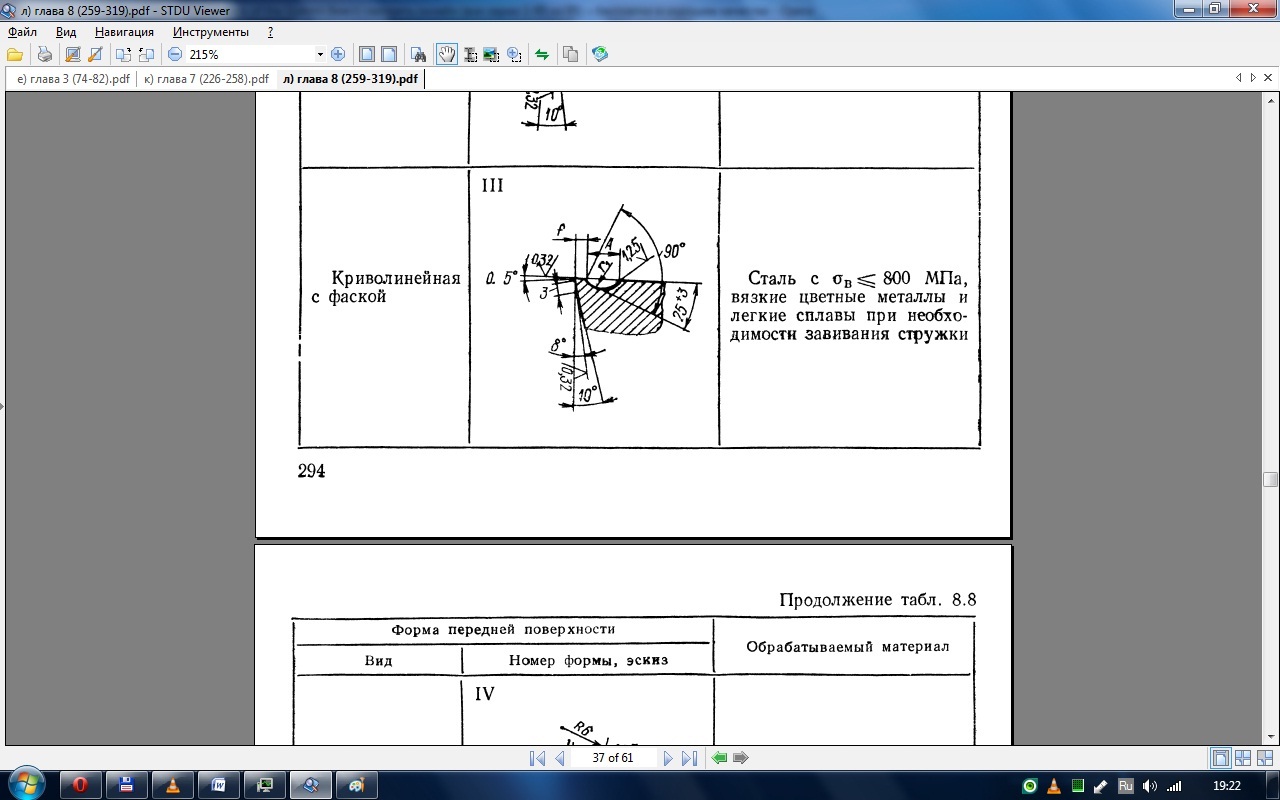

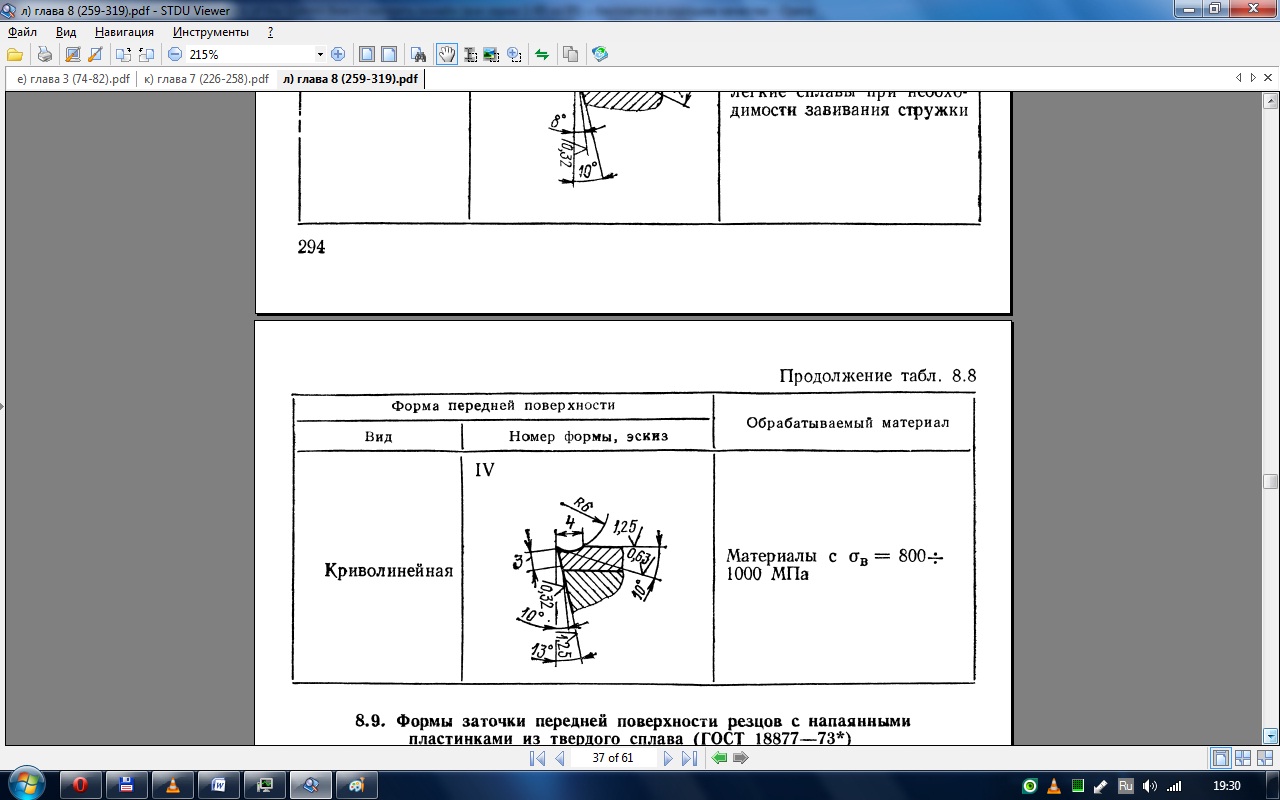

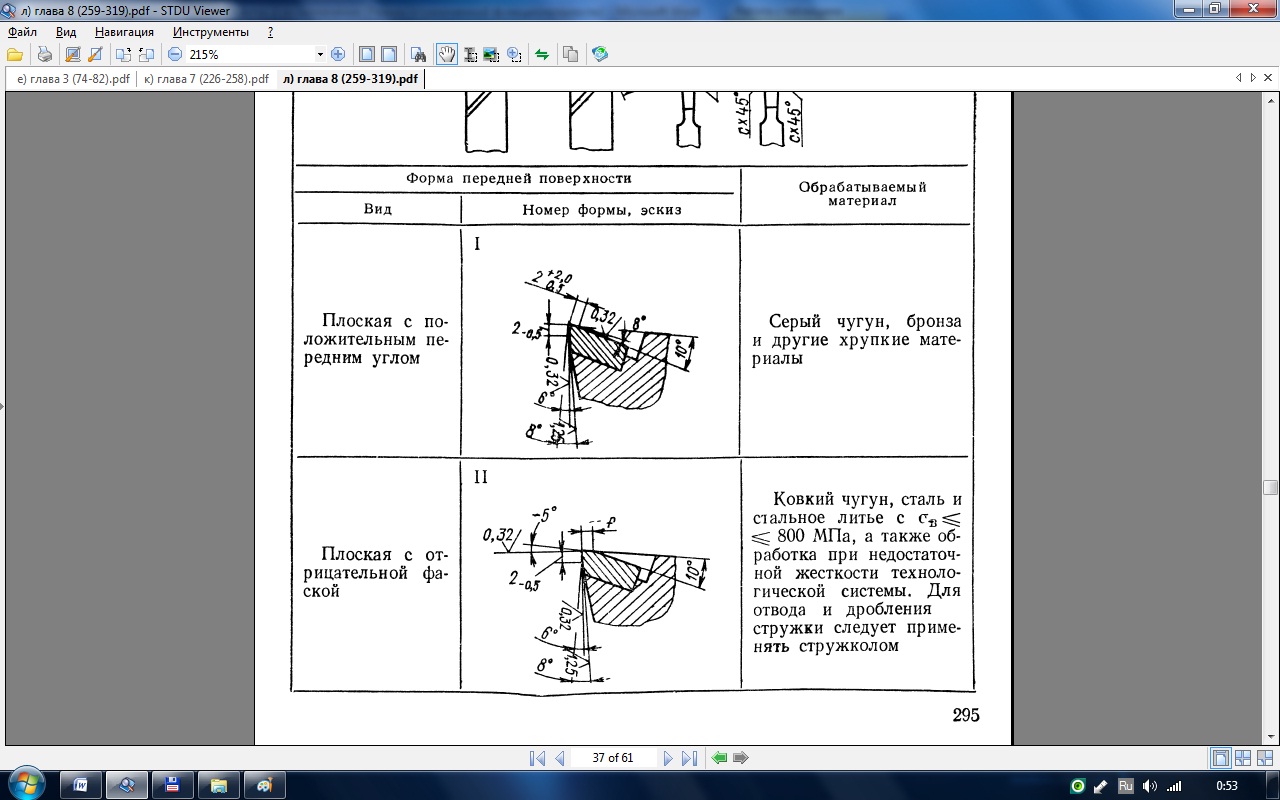

[Ординарцев, табл 8.8, 8.9 с 294-298]:

Резцы из быстрорежущей стали и резцы с напайными платинами из твердого сплава.

1. Плоская с положительным передним углом 1.1 для стали σВ>800 МПа, серый чугун НВ>220, бронза и другие хрупкие материалы |

|

1.2 Плоская с положительным передним углом для стали σВ≤800 МПа, чугун НВ≤220

|

|

2 Криволинейная с фаской для стали σВ≤800 МПа, вязкие цветные металлы и легкие сплавы при необходимости завивания стружки |

|

3. Криволинейная материалы σВ=800 - 1000 МПа |

|

4. Плоская с отрицательной фаской Ковкий чугун сталь, стальное литье σВ≤800 МПа Обработка при недостаточной жесткости технологической системы. Для отвода и дробления стружки необходимо использовать стружколом. |

|

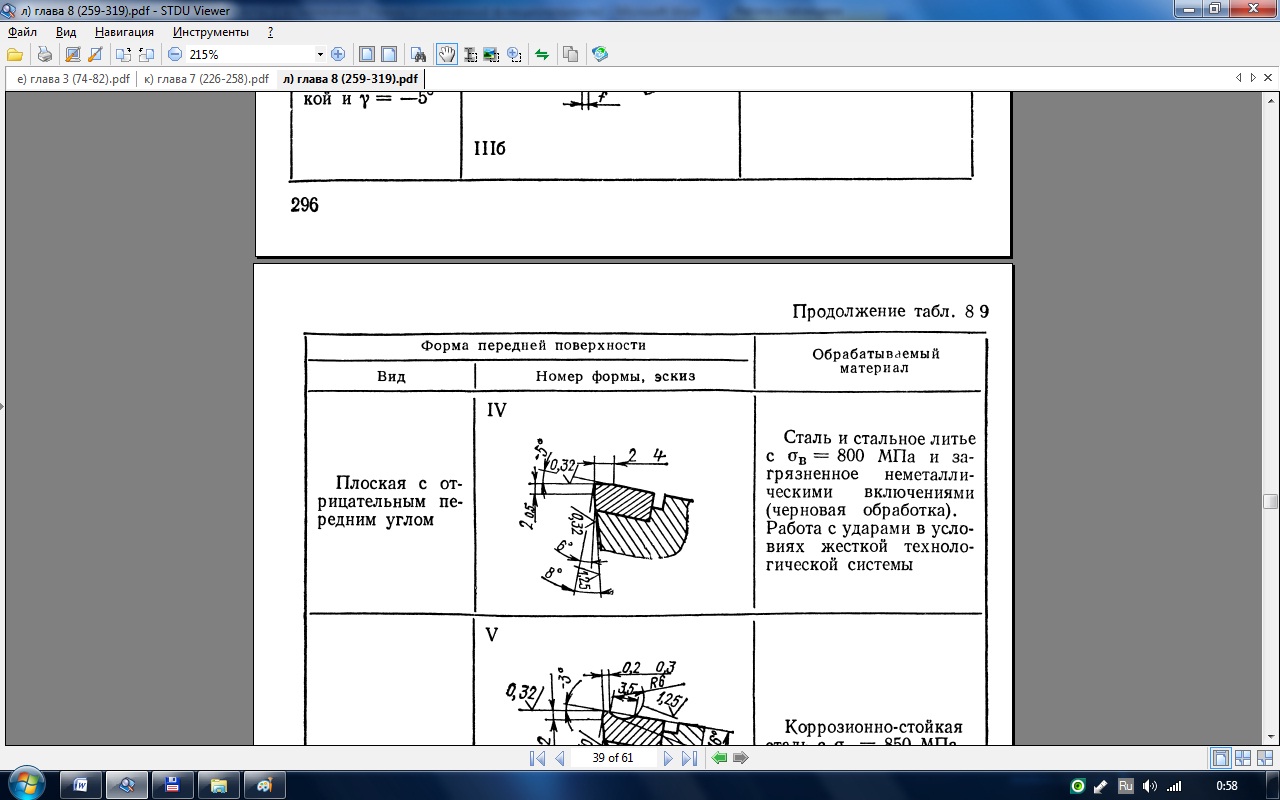

Плоская с отрицательным передним углом Стали и стальное литье σВ=800 МПа , черновая обработка. Работа с ударами в условиях жесткой технологической системы. |

|

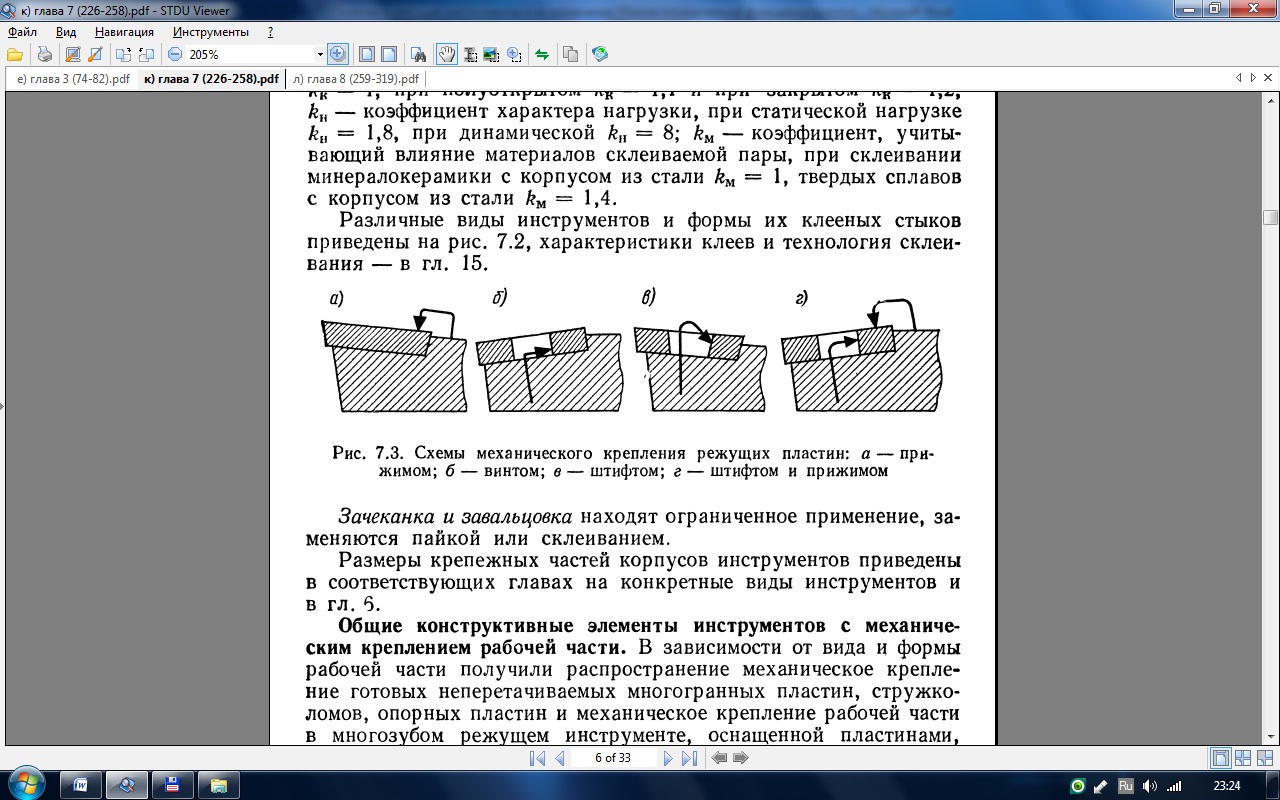

Механическое крепление режущих элементов

Различают два варианта:

С последующей обязательной заточкой режущих элементов.

Геометрические параметры образуются путем подбора формы режущих элементов и корпуса, а окончательно формируются путем заточки в сборе. Пластина из твердого сплава устанавливается в корпусе и зажимается прихватом сверху, данная схема крепления предусматривает выдвижение пластины после переточек.

Устраняются остаточные напряжения от пайки, однако обеспечивается малое количество переточек (не используется часть пластины, необходимая для ее крепления).

Без последующей заточки режущих элементов

Механическое крепление неперетачиваемых многогранных пластин (НМП) явилось дальнейшим развитием конструкции сборных твердосплавных резцов. Геометрические параметры режущей части образуются за счет выбора соответствующей формы и размеров гнезда и режущих вставок. После затупления одной грани пластина раскрепляется и переворачивается на следующую грань. Пластина используется столько раз, сколько режущих граней.

Многогранные пластины делятся на три группы: режущие, опорные и стружколомы

Режущие

|

Пластины правильной трехгранной формы наиболее универсальны. Работа с врезанием и продольной подачей в том или ином направлении. Недостаток: малая прочность вершины. |

|

Пластины неправильной трехгранной формы имеют усиленные вершины, но у них короче длинна режущей кромки. |

|

Квадратные пластины достаточно универсальны. |

|

Пластины пяти- и шестигранной формы малоуниверсальны. применяются преимущественно для черновой обработки проходными резцами. В инструментах, работающих на станках с ЧПУ они практически не используются. |

|

Ромбическая и параллелограммная формы пластин эффективны при контурной (копировальной ) обработке. |

Н а

передней поверхности НМП делаются

лунки и уступы для стружкодробления.

При этом образуются оптимальные передние

углы.

а

передней поверхности НМП делаются

лунки и уступы для стружкодробления.

При этом образуются оптимальные передние

углы.

Опорные – служат опорой для режущих пластин и обеспечивает их более точное базирование и увеличивает общий срок службы державки. При нагружении силами резания опорные участки корпуса под вершиной режущей пластины деформируются. Это приводит к нарушению плотного прилегания режущей пластины к поверхности гнезда, а в дальнейшем к ее разрушению. В этом случае она сминает или срезает отдельные участки опорной поверхности гнезда. Опорные пластины из твердого сплава ВК15 выравнивают нагрузки на опорную площадку и предохраняют корпус от разрушения.

Достоинства:

Возможна быстрая замена износившейся пластины или кромки

Исключение переналадки за счет поворота пластины

Отсутствует операция заточки

Отсутствуют внутренние напряжения, возникающие при наплавке

Суммарные затраты на инструмент уменьшаются до 5 раз

Главная тенденция – минимальное количество крепежа.

Основные схемы крепления сменных многогранных твердосплавных пластин (СМП)

Стандартами ISO предусмотрено 5 типов крепления сменных пластин:

-

С

Прихватом сверху

Для пластин без отверстия. Применяется в отрезных прорезных, резьбовых резцах, а также в резцах оснащенных кристаллами сверхтвердых материалов

Р

штифтом

Используется г-образный рычаг. Обеспечивается прижим пластины к боковым базовым поверхностям резца паза державки. Точное прилегание опорной поверхности к опорной пластине не гарантируется

М

Прихватом сверху с одновременным прижимом пластины к штифту

Для пластин с отверстием. Прихват прижимает пластину и одновременно действует на нее через клин, прижимая пластину к штифту. Обеспечивает повышенную жесткость крепления.

D

Прихватом, действующим одновременно сверху и в отверстии

Конструкция прихвата, такова что он плотно входит в отверстие пластинки. Зажимая крепежный винт обеспечивается одновременный прижим пластины к боковой и опорной поверхности державки.

S

винтом

Крепление винтом с конической головкой предусматривают для пластин с коническим или тороидальным отверстием. Ось винта сдвинута относительно оси пластины, что обеспечивает прижим пластины к опорной и боковым сторонам гнезда державки.

Резцы с механическим креплением пластин НМП невозможно настроить на заданный размер вне станка, а это одно из основных требований автоматизированных производств. Поэтому более широкое применение получили резцовые вставки. Основное отличие резцовых вставок от резцов – более короткий корпус с регулировочными элементами в продольном и поперечном направлениях и наличие скосов на одной из граней под углом 15…45о. Такой скос обеспечивает надежный прижим корпуса резца к базирующим поверхностям сразу по двум плоскостям. Благодаря унификации вставки можно весьма эффективно использовать для разработки комбинированных инструментов ( преимущественно расточных).