- •Содержание

- •Анализ исходных данных проектируемого изделия

- •1.1 Описание служебного назначения изделия, состава сборочных единиц и входящих деталей.

- •Спецификация деталей изделия «Часы»

- •1.2 Выбор и обоснование спектра используемых в конструкции изделия материалов.

- •1.3 Оценка технологических показателей конструкции изделия.

- •Степень преемственности конструкции.

- •1.4 Технический анализ рабочего чертежа детали и его корректировка в соответствии со станд артами ескд.

- •Анализ технических требований чертежа детали и выбор методов обработки поверхностей

- •Определение типа производства.

- •2.1 Расчет массы детали и изделия.

- •2.2 Определение массы всего изделия.

- •2.3 Определение типа производства

- •2.4 Определение типа производства по коэффициенту закрепления операции Кз.О:

- •Выбор технологических баз От правильного решения вопроса о технологических базах в значительной степени зависят:

- •Расчет припусков и определение размера заготовки

- •Расчетные величины:

- •5.1. Выбор средств технологического оснащения

- •5. 3 Проектирование технологических операций и переходов

- •Токарная работа (профилирование):

- •Плоское шлифование торцом круга на станках с прямоугольным столом

- •Шлифовально-полировальная операция:

- •Внутришлифовальная операция:

- •Сверление и рассверливание:

- •Нормирование технологических операций.

- •7.Разработка художественного рельефа в программе «artcamPro» с последующим его нанесением на поверхность детали изделия

- •Расчет технологической себестоимости изготовления детали и изделия

- •Затраты на материал для детали

- •Затраты на электроэнергию, расходуемую при изготовлении детали

- •Расходы по оплате штучного времени производственных рабочих

- •Затраты, связанные с работой оборудования

- •Заключение.

- •Список использованной литературы.

Расчетные величины:

Минимальный припуск:

2Zimin

= 2(200+ 400 +

)

= 1272 мкм

)

= 1272 мкм

2Zimin

= 2(160+ 250 +

)

= 940 мкм

)

= 940 мкм

2Zimin

= 2(30 + 100 +

)

= 368 мкм

)

= 368 мкм

2Zimin

= 2(10 + 100 +

)

= 326 мкм

)

= 326 мкм

Минимальные размеры:

23,48+ 0, 326 = 23,806

23,806 + 0, 368 = 24,174

24,174 +0,94 = 25,144

25,144 + 1,272 = 26,386

Наибольшие предельные размеры:

23,48 + 0,052 = 23,53

23,81 + 0,084 = 23,89

24,17 + 0,13 = 24,3

25,11 + 0,4 = 25,51

26,39 + 3 = 29,39

Расчет припусков для поверхности D2 = 19,2 мм.

ρ = ∆к *D2=1,5*19,2 = 28,8 мкм

∆к =1,5 мкм – удельная кривизна

L = 24 мм– максимальный размер изделия

ρD= ρкор=∆кD

ρd=

= =

1,12 мм= 1120 мкм

=

1,12 мм= 1120 мкм

- в расчетах деталей из природного камня эту величину следует принимать равной 0,5 мм;

- в расчетах деталей из природного камня эту величину следует принимать равной 1 мм.

ρ = 28,8 мкм

1 = 0,06* = 1,73 мкм

2 = 0,05* = 1,44 мкм

3 = 0,04* = 1,15 мкм

4. εуi - погрешность установки, возникающая на выполняемом переходе.

εб =0

εз =60 мкм

εпр - входит в погрешность закрепления.

εу = = 60 мкм

где Ку – коэффициент уточнения (можно принимать Ку = 0,06);

εуi−1 – погрешность установки на первом переходе;

εинд – погрешность индексации поворотного устройства (поворотного стола, шпиндельного барабана, револьверной головки и т. д.), при расчётах можно принимать εинд = 0,05 мм.

εу1 =0,06*60 + 50= 53,6 мкм

εу2 =0,06*53,6 + 50= 53,22 мкм

Расчетные величины:

Минимальный припуск:

2Zimin

= 2(200+ 400 +

)

= 1258 мкм

)

= 1258 мкм

2Zimin

= 2(160+ 250 +

)

= 940 мкм

)

= 940 мкм

2Zimin

= 2(30 + 100 +

)

= 367 мкм

)

= 367 мкм

2Zimin

= 2(10 + 100 +

)

= 326 мкм

)

= 326 мкм

Миним. размера:

18,68 + 0,326 = 19,006

19,006 + 0,367 = 19,373

19,373 + 0,94 = 20,313

20,313 + 1,258 = 21,571

Наибольшие предельные размеры:

18,68 + 0,052 = 18,732

19,01 + 0,084 = 19,094

19,37 + 0,13 = 19,5

20,13 + 0,4 = 20,53

21,57 + 3 = 24,57

Следующим этапом является определение стоимости заготовки, которая рассчитывается по формуле:

См = gн· Цм – go· Цo + Сзч· T (1 + Cн/100)= 2,16*10-0,411*5+190*24(1+60/100)=7315,54руб

где:

Сзч - средняя часовая заработная плата основных рабочих по тарифу, 190руб./ч; (полный рабочий день 176 ч в месяц)

Цo - цена 1 кг отходов, 5руб;

Цм - оптовая цена на материал, 10руб за кг серпентинита.;

gд – масса детали, 2,16кг;

go - масса отходов материала, 0, 411кг;

T - время изготовления заготовки, 24ч;

Cн - ценовые накладные расходы (для механического цеха могут быть приняты равными 60 – 80%).

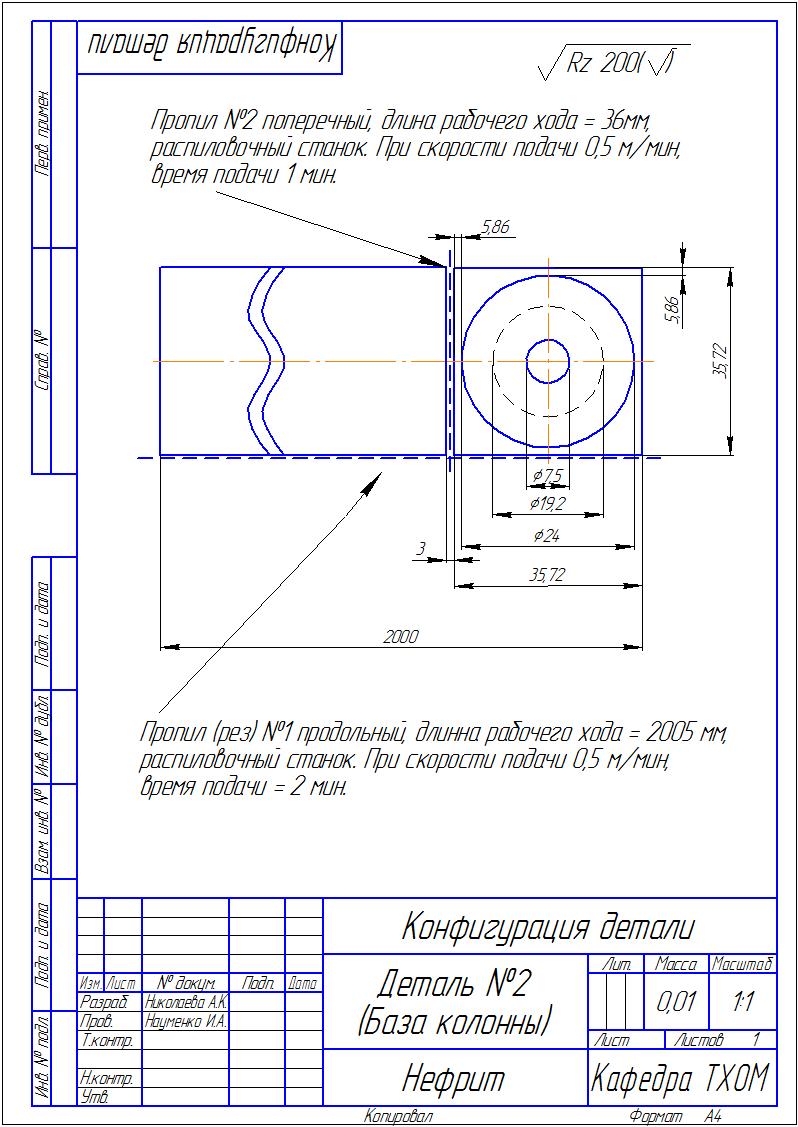

Рис. 4.1 Чертеж заготовки

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО МАРШРУТА ОБРАБОТКИ ЗАГОТОВКИ.

На этом этапе разрабатывается общий маршрут обработки заготовки, выбираются методы обработки поверхностей заготовки, уточняются технологические базы, предварительно выбираются средства технологического оснащения, намечается содержание операций. При разработке маршрута необходимо разделить технологический процесс на этапы, выполняемые в порядке возрастания точности этапа, т.е. от черновых к чистовым.

Различают укрупненные стадии обработки: черновую (обдирочную), чистовую и отделочную.