- •Введение

- •1. Место логистики в общественном производстве

- •2. Основные понятия и определения логистики

- •2.1. Происхождение, понятия и определения логистики

- •2.2. Потоки в логистике Материальные потоки

- •Информационный поток

- •Финансовые потоки

- •2.3. Логистические активности Логистическая операция

- •Логистическая функция

- •2.4. Логистические системы, звенья, цепи, каналы, сети

- •3. Этапы развития логистики, проблемы и особенности становления ее в россии

- •3.1. Этапы развития логистики

- •3.2. Проблемы и особенности становления логистики в России

- •4. Логистика как фактор развитияв условиях рыночной экономики

- •5. Логистические аспекты транспортного обслуживания

- •5.1. Услуги транспорта

- •5.2. Транспортное обслуживание и его качество

- •6. Основные виды логистических систем

- •6.1. Общие понятия систем. Логистические системы в общественном производстве

- •6.2. Производственная логистика, ее цели и задачи

- •6.3. Минимизированное по материалам и ресурсам производство. Концепция mrp (drp)

- •Концепция mrp-II (drp-II)

- •6.4. Фактор времени в работе предприятий. Система «точно в срок»

- •6.5. Логистическая система «kanban»

- •6.6. Другие логистические системы

- •7. Логистика в управлении запасами

- •7.1. Цели управления и виды запасов

- •7.3. Прогнозирование

- •7.4. Определение оптимального объема заказа

- •7.5. Общие подходы к управлению запасами

- •8. Коммерческая логистика

- •8.1. Общая характеристика

- •8.2. Модель управления рынком

- •8.3. Дистрибуция в логистике

- •8.4. Реинжениринг бизнес-процессов

- •9. Транспортно-складская логистика

- •9.1. Единый технологический процесс и методы решения транспортно-производственных задач

- •9.2. Склады в логистике

- •9.5. Логистика в оперативном планировании работы транспорта

- •9.6. Логистические подходы к перевозке пассажиров

- •10. Информационное обеспечение логистики

- •10.1. Информационная инфраструктура

- •10.2. Мультимедийные системы и интернет

- •11. Эффективность логистических систем

- •11.1. Общехозяйственный и синергический эффект

- •11.2. Эффективность принятия решений

- •11.3. Эффективность и глобализация логистики

- •Литература

6.5. Логистическая система «kanban»

Логистическая система «kanban» – это система организации производства и материально-технического обеспечения, позволяющая наиболее полно реализовать принцип «точно в срок». По классификации она отнесена к «тянущим» системам.

Все существующие системы организации производства состоят из последовательных процессов и их можно разделить на системы двух типов: «тянущие» («вытягивающие») и «толкающие» («выталкивающие»). Для «толкающих» систем характерно изготовление деталей, узлов, механизмов в соответствии с производственным графиком. Детали поступают по мере готовности с предшествующей стадии производственного процесса на последующую. Работа «тянущей» системы заключается в том, что каждый последующий заказывает и потребляет детали, сборочные единицы, узлы с предшествующего участка по мере необходимости.

Система «kanban» разработана и впервые в мире практически реализована фирмой «Toyota Motors» (Япония) в конце 60-х начале 70-х годов. В настоящее время система «kanban» широко применяется многими машиностроительными фирмами Японии, США, западной Европы и другими как в адаптированном усовершенствованном виде, так и в сочетании с другими известными системами организации производства и материально-технического обеспечения (МRР, МRР-II). При функционировании системы «kanban» цех-изготовитель не имеет законченного плана и графика, он жестко связан не общим планом, а конкретным заказом цеха-потребителя, оптимизирует свою работу в пределах этого заказа. Конкретный график производства на декаду или месяц, как в «толкающих» системах, отсутствует.

Исполнение «толкающих» систем сопряжено с появлением следующих проблем. При изменении спроса или появлении сбоев в производственном процессе практически невозможно перепланировать производство для каждой его стадии, что вызывает необходимость наличия внутрипроизводственных материальных запасов между различными технологическими стадиями (буферных запасов). Буферные запасы служат для повышения гибкости управления на тех участках производства, где могут появиться срывы поставок или где работа с малыми партиями нецелесообразна.

Планирование производства нацелено на обеспечение соответствия информации о динамике спроса на продукцию и производственных графиков снабженческого обслуживания производства. Такой подход повышает гибкость производства в связи с тем, что производственное планирование объединяет прогноз сбыта на данный период и производственный график для каждого этапа. Но возникающие в этом случае значительные буферные запасы между различными технологическими этапами приводят к замораживанию материальных и денежных средств, наличию излишнего производственного оборудования и привлечению дополнительной рабочей силы при увеличении размера заказа. Всерьез рассчитывать на повышение эффективности производства и снижение издержек, не ликвидируя внутрипроизводственные запасы, невозможно. Какие-либо изменения размера партий деталей и продолжительности операций в таких случаях лишены перспективы, поскольку рассчитывать в подробностях производственные планы, а затем постоянно вносить в них коррективы – сложная и невыполнимая задача.

«Тянущая» система была разработана как средство решения этих проблем, когда становится возможным просто и надежно обеспечивать подачу деталей точно в сроки, соответствующие необходимости их поступления на последующий участок.

«Тянущая» система преследует следующие цели:

1. Предотвращение распространения возрастающего колебания спроса или объема продукции от последующего процесса к предшествующему.

2. Сведение к минимуму колебаний размеров запаса деталей между операциями для упрощения управления материальными запасами.

3. Повышение уровня цехового управления путем децентрализации управления, то есть предоставление цеховому руководству больших полномочий в управлении производством и материальными запасами.

К основным принципам «тянущей» системы могут быть отнесены следующие:

сохранение определенного уровня материального запаса на каждом этапе производства;

движение заказа на израсходованные в процессе производства материалы и комплектующие единицы от последующего участка к предыдущему (на фирме «Toyota» этот принцип реализуется благодаря информационной системе «kanban», заключающейся в использовании специальных карточек внутрипроизводственного заказа).

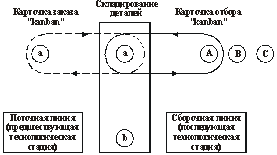

Распространены два вида карточек в пластиковом конверте: отбора и производственного заказа. В карточке отбора указывается количество деталей, которое необходимо взять на предшествующем участке, а в карточке производственного заказа указывается число деталей, необходимое для изготовления на предшествующем участке. Например, для изготовления продукции А, В, С в сборочном производстве используются детали «а» и «в», изготавливающиеся на предшествующей технологической стадии (рис. 6.7).

Детали «а», «в», изготовленные на предшествующей стадии складируются вдоль конвейера с прикрепленными на них карточками отбора. Рабочий из цеха № 2 на автопогрузчике прибывает с карточкой заказа на место складирования деталей «а», чтобы взять необходимое число ящиков (лотков, конвейеров) с прикрепленными к ним карточками отбора. На месте складирования загружается количество деталей «а» по карточкам отбора, снимая и оставляя при этом карточки производственного заказа. Доставляются детали с карточками отбора. Карточки производственного заказа остаются на месте складирования, показывая число взятых деталей. Они формируют заказ на изготовление новых деталей «а», объем которых указан в карточке. Так в системе поддерживается минимальный уровень запасов, способствующий непрерывной работе производственно-технических участков и обслуживающего персонала.

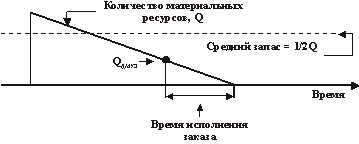

Для практической реализации «тянущей» системы в машиностроительном производстве необходимо установить нормативный момент возобновления заказа (так называемую «точку заказа») и целесообразный размер партии заказываемых деталей. На рис. 6.8 показано изменение размеров запасов по времени. Точка, отмеченная как (допустимый минимальный уровень запасов или «точка заказа»), означает тот уровень, до которого можно расходовать запасы, прежде чем сделать заказ на их пополнение.

-

|

|

|

|

Рис. 6.7. движение карточек «kanban»:A, B, C – продукция; a, b – детали

![]() ,

,

где

![]() –

время исполнения заказа, дн.;

–

время исполнения заказа, дн.;

![]() –

интенсивность

использования материалов в течение

–

интенсивность

использования материалов в течение

(деталей в день).

|

|

|

|

Рис. 6.8. Изменение запасов по времени:QДМУЗ – допустимый минимальный уровень запасов

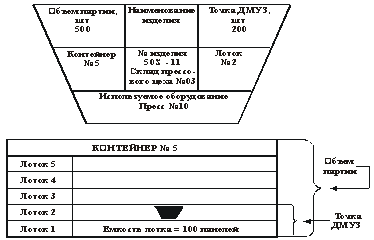

Наглядно точка QДМУЗ может быть отображена на сигнальной карточке «kanban», используемой на фирме «Тойота» для описания партии заготовок, поступающих из заготовительных цехов на участки механической обработки (рис. 6.9).

Приведенная на рис. 6.9 треугольная сигнальная карточка «kanban» означает заказ на изготовление панелей для 500 левых автомобильных дверей на прессе № 10 после того, как все панели, кроме лежащих на двух нижних лотках контейнеров № 5, будут использованы. Таким образом, заказ возобновляется, когда остается два нижних лотка или 200 панелей. Поэтому сигнальная карточка прикреплена к лотку № 2. График производства фактически формируется обращением карточек «kanban», так как они составляют заказ на изготовление новых деталей.

-

|

|

|

|

Рис. 6.9. Сигнальная карточка внутрипроизводственного заказа

В условиях «тянущей» системы организации производства информационный поток направлен со стадии сборки (последней стадии производственного процесса) к первой стадии – заготовительной. При этом информационный поток значительно опережает по времени движение материального потока, оставляя резерв времени на формирование последнего. Предварительно, с участка механической обработки должна быть отправлена сигналь- ная карточка внутрипроизводственного запаса в заготовительный (прессовый) цех.

После того, как вся партия будет готова, с участка механической обработки поступает карточка отбора, согласно которой весь контейнер с 500 заготовками или 5 лотков по отдельности будут направляться (по мере необходимости) на конкретное рабочее место данного участка.

В этом случае карточка отбора сопровождает контейнер или лотки до «места назначения». Таким образом, информационный поток сопровождает ранее сформированный материальный поток.

Аналогично будут формироваться потоки и в механообрабатывающем, и в сборочном производстве, то есть в любом случае первоначальный информационный поток будет противоположно направлен перемещению материального потока.

Использование карточек «kanban» в управлении производством эффективно, так как они наглядны и содержат всю необходимую информацию, в том числе точку возобновления заказа и размер партии заказываемых деталей (изделий). Благодаря карточкам «kanban» цеховое руководство может визуально контролировать уровень материальных запасов и объемы поставок по предыдущему заказу на каждом участке (рабочем месте).

Необходимо отметить, что поскольку «тянущая» система организации производства соединяет снабжение, производство и сбыт материальных ресурсов в единый непрерывный процесс, то можно рассматривать материальный поток как сквозной и непрерывный во времени.

«Тянущая» система организации производства является обобщенным названием для различных систем, разработанных и внедренных на зарубежных предприятиях в течение последних 12–15 лет в противовес традиционным «толкающим» системам производства. Сравнительные характеристики двух основных разновидностей систем производства приведены в табл. 6.7.

Таблица 6.7

Сравнение систем организации производства

Сравнительная характеристика |

Название системы |

||

«тянущая» |

«толкающая» |

||

1. Закупочная стратегия (снабжение) |

Ориентация на небольшое число поставщиков. Поставки осуществляются часто, небольшими партиями и строго по графику |

Ориентация на значительное число поставщиков, поставки осуществляются нерегулярно, в основном, большими партиями |

|

2. Производственная стратегия |

Ориентация производства на изменение спроса, то есть осуществление концепции «гибкого» производства |

Ориентация производства на максимальную загрузку производственных мощностей и реализация концепции «непрерывного» производства |

|

3. Планирование производства |

Начинается со стадии сборки (или со стадии распределения) |

Начинается с заготовительного производства (или с закупочной стадии) |

|

4. Оперативное управление производством |

Децентрализовано: производственные графики составлены только для стадии сборки, за выполнением графика на всех остальных стадиях производства наблюдает руководство цехов |

Централизовано: производственные графики составлены для всех этапов производственного процесса, а контроль за их выполнением осуществляют: специальные отделы завода (ПДО); специальные бюро цеха (ПДБ); руководство цехов |

|

5. Стратегия управления запасами: 5.1. Управление буферными (страховыми) запасами (имеются в виду: общецеховые склады материальных ресурсов, комплектующих изделий, узлов и т. д., а также межцеховые склады заготовок, деталей, узлов и цеховые склады)

|

Запасы в виде незадействованных производственных мощностей Наличие буферных запасов свидетельствует о сбое в производственном процессе, так как складские площади для их хранения не предусмотрены. Осуществляется визуальный контроль за возникновением этих запасов со стороны руководства цеха |

Запасы в виде излишних материальных ресурсов Объем буферных запасов постоянно поддерживается на определенном нормативном уровне. Отсутствие этих запасов мо-жет привести к сбою в производственном процессе. |

|

5.2. Управление операционными заделами (имеется в виду запас обрабатываемых деталей на рабочем месте)

|

Операционный задел минимален: обеспечивает синхронизированное производство

|

Операционный задел не всегда минимален из-за несинхронизированности смежных операций, различной пропускной способности оборудования, его нерациональной расстановки, неэффективности транспортно-складских работ

|

|

5.3. Управление запасами готовой продукции (имеется в виду: запасы готовой продукции в сборочном цехе, а также на складе готовой продукции завода)

|

Эти запасы практически отсутствуют из-за быстрой отправки готовой продукции заказчику; излишних запасов готовой продукции не бывает, так как размер партии готовых изделий сориентирован на размер заказа

|

Эти запасы могут существовать по ряду причин: 1) несвоевременности изготовления готовой продукции; 2) несвоевременности отправки готовой продукции заказчику; 3) из-за неплатежеспособности заказчиков; 4) из-за того, что размер партии готовых изделий сориентирован на годовую программу без учета ежемесячных колебаний спроса и т. д.

|

|

|

«тянущая» |

«толкающая» |

|

6. Используемое оборудование и его размещение |

Универсальное оборудование, которое размещено по линейному или кольцевому принципу |

Специализированное оборудование, размещенное по участкам, а также универсальное оборудование, размещенное по линейному принципу

|

|

7. Кадры |

Используются высококвалифицированные рабочие-многостаночники («универсалы») |

Используются узкоспециализированные рабочие-многостаночники различной квалификации

|

|

8. Контроль качества |

Поставка качественных материальных ресурсов, комплектующих изделий, полуфабрикатов – сплошной контроль качества поставляемых ресурсов осуществляет поставщик. Выборочный (сплошной) контроль качества на рабочих местах позволяет упразднить стадию выходного контроля готовой продукции

|

Существует сплошной (выборочный) контроль на всех стадиях производственного процесса, что значительно удлиняет продолжительность производствен-ного процесса |

|

9. Распределительная стратегия (сбыт) |

1) Размер партий готовой продукции равен размеру заказа. 2) Ориентация на конкретного потребителя. 3) Продукция изготавливается с учетом специфических требований заказчика. 4) Организация послепродажного сервиса

|

1) Размер партии готовой продукции соответствует плановому выпуску. 2) Ориентация на «усредненного» потребителя, 3) Организация послепродажного сервиса |

|

|

|

|

|

Необходимо отметить, что наряду с несомненными преимуществами «тянущие» системы имеют и существенные недостатки:

во-первых, чрезмерная взаимозависимость всех элементов производственной системы;

во-вторых, «жесткость» системы управления производством, обусловливающая его уязвимость и возможность утраты синхронности работы отдельных производственных участков при возникновении непредвиденных обстоятельств.

При работе по системе «kanban» производство находится постоянно в состоянии настройки, идет его корректировка под изменение рыночной конъюнктуры. Однако колебания спроса и рыночной конъюнктуры имеют свои пределы, за границами которых система «kanban» начинает давать сбои. Предел прочности системы, по данным различных исследователей, составляет 10% укрупненного плана.

Для преодоления отмеченных недостатков необходимо использовать резервы гибкости, которыми обладает «тянущая» производственная система: резервные производственные мощности и их эффективное использование; обученные высококвалифицированные кадры и их задействование при необходимости на «узких» производственных участках; сверхурочная работа и т. д. Кроме того целесообразно сократить время реагирования на возможные изменения условий производства за счет: уменьшения до оптимальных величин материальных и информационных потоков как внутри, так и вне предприятия; увеличения скорости обращения этих потоков; постоянного контроля за движением материальных и информационных потоков, а также возможности принятия оперативного решения в любой момент.

«Тянущая» система «kanban» предполагает работать с ограниченным кругом поставщиков, которые отбираются по их способности доставлять комплектующие изделия высокого качества и «точно в срок». Головная фирма оказывает поставщикам всестороннюю помощь, направленную в первую очередь на повышение качества поставляемой ими продукции. Внедрение системы «kanban» строится на всестороннем управлении качеством продукции, выпускаемой фирмой.

Практическое применение системы «kanban» дает японским машиностроительным фирмам значительный эффект. Многие западные специалисты (и не без оснований) считают, что высокая конкурентоспособность японской промышленной продукции, в первую очередь, обусловлена применением идей и методов системы «kanban». Эта система внедрена также на таких известных фирмах, как «General Motors» (США), «Reno» (Франция) и многих других. Анализ опыта работы ряда фирм Западной Европы, использующих систему «kanban», показывает, что она дает возможность уменьшить производственные запасы примерно на 50%, а товарные – на 8% при значительном ускорении оборачиваемости оборотных средств и повышении качества продукции.