- •Структура и основные задачи ппр

- •Виды ремонтов

- •Планирование и учет по то и р

- •Порядок сдачи в ремонт оборудования и приемки из ремонта

- •Нормы простоя оборудования в ремонте

- •6. В чем заключается экономическая целесообразность восстановления деталей

- •7.Общие сведения и понятия о восстановление деталей

- •8. Цель производства по восстановлению деталей

- •9. Способы восстановления деталей по степени температурного воздействия

- •10. Сущность метода восстановления деталей механической обработкой

- •11) Сущность процесса восстановления деталей пластическим деформированием и нанесением полимерных материалов

- •12) Свариваемость металлов

- •13. Ручная электродуговая сварка и наплавка

- •14. Газовая сварка и наплавка

- •15. 16. Особенности сварки чугунных изделий.

- •17. Особенности сварки деталей из алюминия и его сплавов.

- •18. Электродуговая наплавка и сварка под слоем флюса.

- •19. Классификация флюсов.

- •20. Расчет режимов автоматической наплавки под слоем флюса.

- •21. Преимущества и недостатки механизированной электродуговой наплавки и сварке под слоем флюса.

- •22.Наплавка и сварка в среде защитных газов.

- •23. Вибродуговая наплавка.

- •24) Расчет режимов вибродуговой наплавки.

- •25. Преимущества и недостатки вибродуговой наплавки.

- •27. Электроконтактная приварка металлического слоя.

- •28. Индукционная наплавка

- •29. Лазерная наплавка.

- •30. Плазменно-дуговая сварка и наплавка

- •31. Сварка с использованием ультразвука

- •32. Диффузионная сварка в вакууме

- •33. Дефекты наплавки и сварки

- •34. Сущность процесса восстановления детали напылением.

- •35. Газопламенное напыление

- •36. Электродуговое напыление.

- •37. Плазменное напыление

- •38. Детонационное напыление.

- •39.40. Сущность электролитического осаждения металлов

- •41.Хромирование и железнение

- •42. Оборудование гальванических участков.

- •43. Методы восстановления деталей, имеющих трещины и пробоины, термореактивными полимерами

- •44. Технология склеивания материалов при ремонте.

43. Методы восстановления деталей, имеющих трещины и пробоины, термореактивными полимерами

Ответ

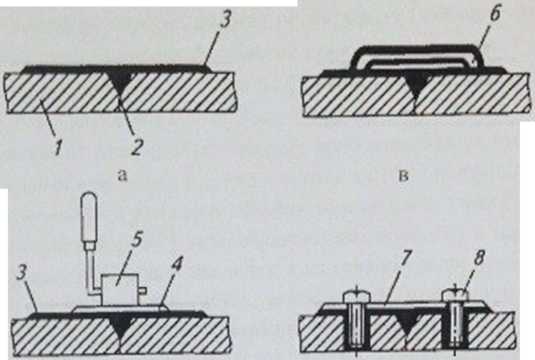

Детали, имеющие трещины и пробоины, могут быть отремонтированы с использованием эпоксидных смол.

Наибольшее распространение на ремонтных предприятиях находит эпоксидная смола марки ЭД-16 – прозрачная вязкая масса светло-коричневого цвета. В герметически закрытом сосуде при комнатной температуре эта смола может храниться продолжительное время.

Трещины длиной до 20мм заделывают в последующей последовательности. С помощью лупы 8…10-кратного увеличения определяют границы трещины и на ее концах сверлят отверстия диаметром 2,5…3 мм. Вдоль трещины по всей ее длине снимают фаску под углом 60…700 на глубину 1…3 мм.

Глубина фаски зависит от толщины детали. Поверхность детали на расстоянии 40…50 мм от трещины зачищают до металлического блеска. После просушивания в течение 8…10 мин поверхность детали вновь обезжиривают и вторично просушивают. После этого деталь 1 (рис 1, а) устанавливают так, чтобы поверхность с трещиной 2 находилась в горизонтальном положении, и на поверхность трещины и зачищенного участка шпателем наносят слой эпоксидного состава 3.

Заделку трещин длиной 20…150 мм выполняют аналогично, но после нанесения эпоксидного состава 3 (рис. 1, б) сверху помещают накладку 4 из стеклохолста, которая перекрывает трещину со всех сторон на 20…25 мм. После этого накладку прикатывают роликом 5, на ее поверхность наносят тонкий слой состава, устанавливают вторую накладку 6 (рис. I, в) с перекрытием первой на 10... 15 мм. Далее прикатывают роликом и наносят окончательный слой эпоксидного состава.

б г

Рис.

1. Схемы заделки трещин: а...г ~ варианты;

I - деталь; 2 - третины; У

-

эпоксидный сое:sir:

4

и 6 - накладки из стеклохолста; 5 • ролик;

7 - чегалличеекая накладка; 8 - болт

Накладку устанавливают на трещину, на детали кернером намечают центры отверстий, снимают накладку, сверлят отверстия диаметром 6,8 мм и нарезают в них резьбу М8х1. Поверхности детали и накладки зачищают до металлического блеска и обезжиривают. На подготовленные поверхности детали и накладки наносят тонкий слой эпоксидного состава, устанавливают накладку на деталь и вворачивают болты, предварительно покрыв резьбовые поверхности тонким слоем эпоксидного состава. Пробоины па деталях устраняют с помощью эпоксидного состава с наложением металлических накладок заподлицо или внахлестку.

44. Технология склеивания материалов при ремонте.

Ответ

В ремонтной практике все шире применяют метод соединения деталей при помощи клея. Склеивание - наиболее рациональный метод. Процесс склеивания значительно проще, чем сварка или пайка, и не требует применения специального оборудования.

Для получения прочного соединения склеиваемые поверхности следует тщательно очистить и обезжирить. Шероховатость поверхности должна быть не выше 3...4-го квалитетов чистоты и иметь правильную геометрическую форму.

Клей нужно наносить через 5... 10 мин после промывка поверхностей растворителем, остатки которого тоже являются загрязнением и ухудшают адгезию клея с материалом детали. Применяемые растворители легко испаряются, а отсутствие запаха свидетельствует об их полном удалении.

Клей наносят на поверхность равномерным слоем кистью или шпателем. Толщина клеевого слоя должна быть не более 0,1 мм.

Отверждение клеевого слоя при нормальной температуре длится 25...30 ч. Для сокращения времени отверждения детали можно нагревать в термостате до 120 °С: тогда процесс отверждения продолжается 2...3 ч. Можно ускорить процесс отверждения нагреванием деталей инфракрасными и ультрафиолетовыми лампами.

Склеивание во многих случаях заменяет сварку, клепку, пайку и соединение деталей болтами. Клеевые соединения устойчивы к воздействию смазочных масел, керосина, бензина, не взаимодействуют с кислородом воздуха и водой. 11рн отверждении клей не выделяет летучих веществ, дает небольшую усадку (не более 0,5 %) и не образует усадочных трещин при переходе в твердое состояние.

Склеивание имеет целый ряд преимуществ по сравнению со сваркой, пайкой и другими способами соединения деталей, но имеет свои пределы рационального применения и свои недостатки. Недостатки: сравнительно недолгий срок хранения клея и очень длительный период отверждения.

45. Формирование полимерных покрытий путем напыления: вихревое напыление, газопламенное напыление.

Напыление - технологический процесс нанесения полимерных материалов на предварительно нагретые поверхности деталей. Соприкасаясь с разогретой поверхностью, полимерный материал (пластмасса), чаще всего порошкообразный, оплавляется и образует покрытие в виде пленки.

Существует два основных метода напыления деталей: вихревой и газопламенный.

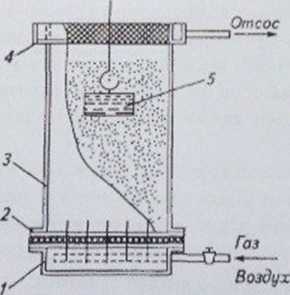

Вихревое напыление. Устройство установки вихревого напыления (рис. 3) представляет собой корпус произвольной формы, обычно цилиндрической, в нижней части которою вмонтировано сетчатое дно 2, которое изготовляют из газопроницаемого материала, керамики и т. д. Сжатый газ в нижнюю камеру 1 подводят через вентиль. Перед началом работы в камеру с деталью засыпают порошкообразный полимерный материал. После этого включают компрессор и подают сжатый газ под сетчатое дно. Газ, проникая мельчайшими струями через нижнюю камеру за счет его отсоса в верхней камере 4. взмучивает порошок, образуя так называемый «вихревой слон». Этот слой обладает свойствами жидкости.

В зависимости от удельного веса и размера зерен, а также от количества подаваемого в резервуар сжатого газа порошок в J ,5—2 раза увеличивает свой первоначальный объем.

Технология вихревого напыления включает следующие операции: подготовку деталей к напылению, нагрев деталей, наплавление в вихревой камере, охлаждение и термообработку.

Температура нагрева зависит от температуры плавления пластмассового порошка и требуемой толщины покрытия. Для наплавления порошком капрона деталь чаще всего нагревают до 260...300 °С.

Температура плавления порошка капрона 2I0...220 °С. Частицы капронового порошка, сталкиваясь с нагретой поверхностью детали, оплавляются и образуют пластмассовое покрытие. Время выдержки детали в камере зависит от требуемой толщины покрытия и колеблется от 1 до 5 с.

После наплавления деталь помещают в ванну с инертным маслом, нагретым до 140... 160 СС. и выдерживают в ней в течение 15... 16 мин.

Газопламенное напыление. Сущность такого способа напыления состоит в том, что струя воздуха с частицами порошкообразного полимерного материала пропускается сквозь факел газового пламени. Пролетая через факел, частицы нагреваются, оплавляются до пластичного состояния и, ударяясь о предварительно подогретую поверхность детали, растекаются на ней, образуя покрытие.

В качестве горючего газа применяют ацетилен или пропан-бутан. 11ри работе па пропанбутане используют специальную насадку к газовой горелке. Для питания горелки пригоден ацетилен, получаемый из ацетиленовых генераторов, или растворенный ацетилен в баллонах. Рабочее давление газа должно быть не ниже 500 Па при расходе 30 л/ч.

46. Формирование полимерных покрытий путем напыления: вибровихревое напыление, восстановление деталей путем литья под давлением.

Вибровихревое напыление. Наибольшее применение при восстановлении изношенных деталей получил вибровихревой способ. Основная особенность вихревого и вибровихревого способов напыления - простота технологии, а также несложность и невысокая стоимость применяемого оборудования. Все это позволяет использовать эти методы не только на специализированных ремонтных предприятиях, но и в мелких мастерских хозяйств и предприятий.

Установка для нанесения покрытий вибровихревым способом (рис. 4) смонтирована на пружинах 3. Пористая перегородка 6 - один из основных элементов установки. Первоначальная высота слоя порошка равна За счет совместного действия сжатого газа и вибрации полимерный порошок переходит в псевдосжижениое состояние. Высота слоя возрастает и становится равной Н.

Рис.

3. Схема установки для нанесения

полимерных покрытий

вихревым

способом:

4-

нижняя

и верхняя камеры; 2 - дно; 3 - корпус; 5 -

деталь