- •1.Анализ технологичности детали

- •2. Выбор вида заготовки и способа её получения

- •3. Выбор технологических баз

- •4. Разработка маршрутного технологического процесса

- •5. Разработка операционной технологии

- •6.Определение припусков и операционных размеров

- •7.Выбор технологического оборудования и технологической оснастки

- •8.Расчет режимов обработки и основного (машинного) времени

- •9.Оформление графической части

- •Устройство швейной машины

- •Процесс образования челночного стежка

1. Основные средства измерения геометрических размеров, применяемые в машиностроении.

Все средства измерения, используемые в машиностроении делятся на:

- эталоны (измерительное средство, утвержденное на производстве);

- образцовые меры;

- измерительные средства.

Образцовые меры:

- однозначные (концевые);

- многозначные.

Все измерительные средства по принципу действия:

1) средства прямого действия (непосредственно);

2) средства сравнения.

По назначению:

- универсальные;

- специальные.

Специальные: резьбовой микрометр (для измерения среднего Ø резьбы); штангензубометр (имеет 2 взаимнопенпердикулярные линейки, два нониуса, 2 рамки, что позволяет измерять губками толщину зуба на высоте, установленной планкой).

В инструментальной промышленности применяются оптические, пневматические, и электрические приборы (позволяют производить измерения с точностью до долей микрометра). При крупносерийном и массовом характере производства используется предельный метод измерений, основанный на применении предельных калибров.

Калибры для комплексных измерений в большинстве случаев являются специальными инструментами. Но среди них есть универсальные калибры (резьбомер для проверки шага и профиля резьбы (являются комплексным шаблоном - резьбовые и шлицевые калибры (пробки и кольца)).

В школьных условиях применяются следующие средства измерения:

1) линейка (цена деления шкалы = 1 мм) – для небольших размеров плоских поверхностей.

2) штангенциркуль (на штанге-линейке основная шкала + шкала-нониус с точностью измерения до 0,05 мм).

3) нутромерт (для внутренних поверхностей изделия + линейка).

2. Муфты. Классификация. Виды. Достоинства, недостатки. Применение.

Муфты в станках используют для соединения валов между собой или с находящимися на них деталями для передачи вращающего момента.

Муфты делятся на:

1) глухие (втулочные, дисковые, пальцевые);

2) сцепные (кулачковые, фрикционные, зубчатые, гидравлические, пневматические, электромагнитные);

3) специальные (предохранительные, обгонные).

Для частого соединения и разъединения валов используются специальные муфты; для предотвращения аварий – предохранительные; для передачи вращения только в заданном направлении – обгонные; глухие – соединяют валы так, что полученное соединение работает как одно целое.

Для соединения валов с неточно совмещающимися осями применяются компенсирующие муфты:

1. Зубчатая (2 обоймы с внутренними зубьями эвольвентного профиля, которое зацеплено с зубьями втулок; втулки закреплены на концах валов).

«+»: надежность, малые габариты.

«-»: при работе зубья испытывают переменный контакт напряжения, что затрудняет их точный расчет.

Детали зубчатых муфт из стали С45 и С40Х.

Для уменьшения износа зубьев в муфту через отверстие заливают смазку большой вязкости.

2. Цепная (2 полумуфты звездочки, имеющие одинаковое число зубьев, охватывает их общая цепь и защитный кожух).

«+»: простота конструкции.

«-»: наличие зазоров в шарнирах цепи, не применяют в приводах со значительными ударными нагрузками и в реверсивных приводах.

Материал звездочек – сталь 20Х; зубья подвергают цементации.

3. Упругие муфты – самое широкое распространение, особенно в передачах от электродвигателей. Упругие муфты смягчают толчки и удары.

Муфта упругая втулочно-пальцевая (2 дисковые полумуфты, в одной из которых закреплены соединяющие пальцы).

3. Сущность и задачи взаимозаменяемости. Стандартизация и ее роль в экономике.

Взаимозаменяемостью изделий (машин, механизмов и их частей) и др. видов продукции называется их свойство равноценно заменять любой из множества экземпляров, их частей или иной продукции однотипным экземпляром.

В машиностроение под взаимозаменяемостью понимают возможность сборки или замены при ремонте любой независимо изготовленной детали в узлы без дополнительной подгонки.

Взаимозаменяемость может быть детали, составной части и изделия в целом. В первую очередь такими должны быть те детали и составные части, от которых зависит надежность, долговечность и др. эксплуатационные показатели изделий.

Взаимозаменяемость одинаковых деталей, узлов и изделий является одним из условий введения соответствующих норм организации производства: специализации и кооперирования отдельных предприятий, развитие массового и серийного производства

Специализация заключается в сокращении номенклатуры и увеличения серийности изделий, выпуск какой-либо отраслью промышленности, определенным предприятием, цехом или участком.

Кооперирование выражается в том, что предприятия поставляют свои изделия соответствующего качества в согласованном количестве и в установленные сроки тем заводам, которые выпускают кооперированную продукцию.

При серийном производстве изделия определенного типа выпускаются партиями, могут иметь различные размеры.

Массовое производство создает условия, при которых конечные изделия собираются без подгонки рабочих деталей и узлов и выпускаются сразу с заданными свойствами.

Взаимозаменяемость играет следующую роль:

1. упрощает процесс сборки.

2. сборочный процесс точно нормируется во времени.

3. возможна широкая специализация кооперирования заводов.

4. упрощает ремонт изделий.

Стандартизация играет большую роль.

Стандарт – установление и применение с целью упорядочения деятельности в определенной области на пользу и при участии всех заинтересованных сторон.

Основной задачей стандартизации является упорядочение процессов и отношений, возникающих при решении повторяющихся задач во всех сферах деятельности.

В машиностроении задачами стандартизации являются:

1. определение единой системы показателей качества продукции.

2. установление единых систем документации, норм и требований производства изделий.

3. установление единых научно-технических методов, терминов и обозначение единиц измерения без которых невозможно точно определить качество продукции.

4. Под термином режимы резания понимается совокупность числовых значений глубины резания, подачи (или скорости движения подачи) и скорости резания, а также геометрических параметров и стойкости инструментов, силы резания, мощности и других параметров процесса резания, от которых зависят технико-экономические показатели процесса резания.

Назначение режимов резания при точении основывается на определении глубины, подачи и скорости резания, при которых будет обеспечена наиболее экономичная и производительная обработка поверхности (при условии выполнения заданных технических требований) по точности и шероховатости обработанной поверхности.

Вначале выбирается глубина резания, затем максимально допустимая подача, а потом определяется скорость резания. Такой порядок выбора элементов режима резания определяется тем, что на количество выделяемого при резании тепла, а следовательно, на износ и стойкость резца глубина резания влияет в наименьшей, а подача и особенно скорость резания — в наибольшей степени.

Элементы режима резания должны выбираться так, чтобы режущие свойства инструмента и возможности металлорежущего станка (его мощность и другие динамические и кинематические характеристики) были использованы в достаточной степени. Поэтому для выбора оптимальных режимов резания необходимо знать не только материал обрабатываемой заготовки, но и материал, и геометрические параметры резца, допустимую величину его износа, а также характеристики станка, намеченного для выполнения обработки.

Глубина резания в основном определяется припуском на обработку, который по возможности стремятся удалить за один проход.

Величина подачи определяется требуемым классом чистоты обработки. Величина подачи должна быть больше допустимой этим условием, а также жесткостью обрабатываемой заготовки, жесткостью и прочностью резца и прочностью механизмов станка. Определив силы резания, возникающие при выбранных глубинах резания и подачи, можно путем расчета проверить (на основе зависимостей, известных из сопротивления материалов) соответствие выбранного сечения стружки прочности и жесткости детали, резца и прочности механизма подачи станка.

Практически обычно такие расчеты производить приходится не часто, так как в соответствующих нормативах по выбору режимов резания даны значения подач в соответствии с размерами резцов и характеристик металлорежущих станков.

Скорость резания выбирается в соответствии с определенными значениями глубины резания, подачи и стойкости режущего инструмента, геометрических параметров режущей части. Скорость резания назначается по соответствующим нормативам режимов резания или подсчитывается по формулам.

После выбора всех трех элементов режима резания проверяется их соответствие мощности станка по формуле

N ст = (Pz * v)/(60*102*η) квт,

где Рz — сила резания в н (кГ);

v— скорость резания в м/мин;

η — коэффициент полезного действия станка.

Выбор режимов резания можно считать рациональным, если процесс ведется с такими значениями перечисленных параметров, которые позволяют получить высокие технико-экономические показатели. Параметры режима резания взаимосвязаны, поэтому нельзя произвольно изменять значение одного из них, не изменяя соответственно всех прочих.

При выборе и назначении режимов резания необходимо производить соответствующее согласование значений всех параметров с возможностями их реализации на станках. Необходимость учета большого числа взаимовлияющих факторов приводит к тому, что при назначении режимов резания используют метод постепенного приближения. Задаваясь предварительными значениями некоторых параметров, производят последующую их корректировку с учетом других параметров до получения окончательных значений, которые могут быть использованы для реализации данного технологического процесса обработки. Кроме того, следует отметить, что решение поставленной задачи почти всегда многовариантно, т.е. несколько вариантов сочетаний параметров режимов резания удовлетворяют поставленным требованиям.

Обычно выбор основных параметров режимов резания начинают с определения глубины резания. Она связана с припуском, оставляемым для выполнения данной технологической операции. На операциях окончательной обработки припуск составляет не более 0,5 мм. На промежуточных операциях припуск на обработку изменяется в пределах 0,5+5 мм. На операциях предварительной обработки заготовок в зависимости от их размеров и способа изготовления припуск может быть более 5 мм.

Припуск менее 7 мм может быть, например, срезан за один проход резца. В этом случае глубина резания равна припуску на обработку. При превышении некоторых критических значений глубины резания могут возникнуть вибрации станка, приспособления, инструмента, заготовки. Поэтому припуск более 7 мм срезают за два или несколько проходов. Причем глубина резания при каждом проходе может быть одинаковой или ее последовательно уменьшают.

Значение подачи S, как и глубины резания, определяется видом технологической операции. Операции окончательной обработки ведут с подачами на оборот So<0,1 мм/об. При операциях промежуточного формообразования подачу назначают в пределах So=0,1+0,4 мм/об. Для сокращения времени операции предварительной обработки стремятся вести с подачами So=0,4+0,7 мм/об. На тяжелых станках обработку можно вести с глубиной резания до 30 мм и с подачей до 1,5 мм/об.

Предварительное значение скорости резания v вычисляют по формуле, которая приводится в справочниках по режимам резания, при известных глубине резания t и выбранном интервале подач S.

Твердость заготовки НВ устанавливают по технической документации, сопровождающей партию заготовок, поступающих на обработку.

Стойкость инструмента характеризуется периодом стойкости Т, т.е. временем работы инструмента между переточками. Его назначают согласно рекомендациям справочных материалов в зависимости от характера выполняемой операции и инструментального материала. При этом берут некоторый интервал значений периода стойкости. Например, для твердосплавных резцов при выполнении операций промежуточного формообразования можно принять период стойкости в пределах Т=30+45 мин.

Скорость резания при точении и ее зависимость от различных факторов.

Под оптимальным режимом резания понимается такое сочетание элементов резания (t, S, V), при котором достигается наибольшая производительность труда и наименьшая стоимость обработки.

Скорость резания (V (м/мин)) – это путь перемещения режущего лезвия инструмента относительно заготовки в направлении главного движения в единицу времени.

Чем << Y (главный < в плане < между проекцией главного режущего лезвия на основную плоскость и направлением подачи), тем > Pz(сила резания).

Факторы влияющие на V резания:

1) обрабатываемый материал (при обработке сталей учитывают прочность: чем > содержание углерода, тем поправочный коэффициент будет < 1. При обработке чугуна V резания зависит от твердости, а при обработке сталей от прочности и твердости.

2) от материала режущей части инструмента (твердосплавный инструмент допускает Vрез в 3-4 раза больше, чем быстрорез);

3) состояние трущихся поверхностей (шероховатость, покрытие износостойкими материалами);

4) от глубины резания и подачи.

Подача S (об/мин) – путь точки режущего лезвия инструмента относительно заготовки в направлении движения подачи за 1 оборот.

Глубина резания t (мм) – глубина обрабатываемой и обработанной поверхности заготовки за 1 проход инструмента относительно обрабатываемой поверхности;

5) от геометрических параметров режущей части.

Vрез назначают по справочнику в зависимости от t и S и в зависимости от того, какой металл обрабатывается.

5. Червячные передачи применяют для передачи вращательного движения

между валами. Червячные передачи применяют в случаях , когда

геометрические оси ведущего и ведомого валов прекрещиваются. В большинстве

случаев ведущим является червяк т.е.короткий винт с трапецендальной

или близкой к ней резьбой.

Для облегчения тела червяка вещи червячного колеса имеет зубья

дугообразная формы, что увеличивает длину контактных линий в зоне

зацепления.

По форме червяка различают передачи с цилиндрическими и с

глобоидными (вогнутыми) червяками. Первые в свою очередь , подразделяются

на передачи с архимедовыми, конволютными и эвольвентными червяками.

Червячные передачи выполняют в виде редукторов , реже -открытыми.

Основные достоинства червячной передачи, обусловивщие ее широкое

распространение в различных областях машиностроения:

1) Плавность и безшумность работы

2) Возможность получения больших передаточных отношений при

сравнительно небольших габаритах передачи. Червячные передачи

применяются с придаточными отношениями от u=5 до u=500 . Диапазон

передаточных отношений, применяемых в силовых передачах, u= 10-

80(в редких случаях до 120).

3) Компактность и сравнительно небольшая масса конструкции.

4) Возможность выполнения передачи, обладающей свойством самоторможения.

Это свойство заключается в том, что движение может передаваться только

от червяка к червячному колесу, что очень важно в грузоподъемных

устройствах, так как позволяет обходяться без тормоза при выключении

приводного двигателя.

5) Высокая кинематическая точность

Недостатки червячной передачи:

1) Сравнительно низкий к.п.д. вследствии скольжения витков червяка по

зубьям колеса.

2) Значительное выделение теплоты в зоне зацепления червяка с колесом. Для

уменьшения нагрева в червячной передаче применяют масленные

резервуары с ребристыми стенками с целью более интенсивной

теплоотдачи в окружающий воздух, обдув корпуса и другие способы

охлаждения.

3) Ограниченная возможность передачи значительных мощностей, обычно до 50

кВт.

4) Необходимость применения для венцов червячных колес дефицитных

антифрикционных материалов.

5) Повышенное изнашивание и склонность к золданию.

Применение червячных передач.

Червячные передачи применяют при небольших и средних мощностях,

обычно не превышающих 100 Квт. Применение передач при больших мощностях

неэкономично из-за сравнительно низкого к.п.д. и требует специальных мер

для охлаждения передачи во избежание сильного нагрева.

Червячные передачи широко применяют в подъемно -транспортных

машинах, троллейбусах и особенно там, где требуется высокая

кинематическая точность, (делительные устройства станков, механизмы

наводки и т.д.).

Червячные передачи во избежание их перегрева предпочтительно

использовать в приводах периодического ( а не непрерывного) действия.

Червячные передачи разлигают по числу витков (заходов) червяка-

одно, двух, трех- и многозаходные; по расположению вала червяка

относительно червячного колеса с верхним, нижним и боковым расположениями.

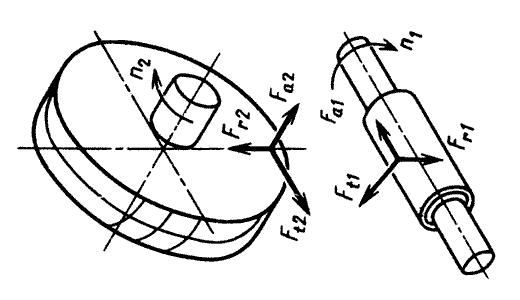

Силы, действующие в зацеплении

Составляющие от силы в зацеплении принимают приложенными в полюсе зацепления и направляют по трем взаимно перпендикулярным осям

Окружная сила на

колесе, равная по модулю осевой силе на

червяке:

![]()

Окружная сила на червяке равна осевой силе на колесе:

![]()

Радиальная сила, раздвигающая червяк и колесо:

![]()

В этих зависимостях

Т2 и Т1 - вращающие моменты на валах колеса

червяка, Н*м, альфа - угол профиля витка

червяка, линейные размеры

![]() ,

мм.

,

мм.

6. Зубчатые передачи. Основные элементы зубчатого зацепления. Основной закон зубчатого зацепления.

Зубчатые передачи предназначены для передачи крутящегося момента за счет сил зацепления. Чтобы зубчатое ведомое колесо вращалось без остановки необходимо, чтобы новая пара вступила раньше в зацепление, прежде чем предыдущее выйдет из зацепления.

Применяются в машиностроении.

Достоинства: компактность, высокий КПД, долговечность надежность.

Зубчатая передача состоит из 2-х колес с зубьями посредством которых они сцепляются, меньшее колесо – шестерня, большее – колесо.

По форме и расположению зубьев: прямые, косые, шевронные.

Разновидностью зубчатых передач являются реечные передачи, которые преобразуют вращательное движение шестерни в возвратно-поступательное движение рейки.

Теорема зацепления: для того, чтобы обеспечить постоянное передаточное отношение, необходимо, чтобы нормаль проведенная к любой точке соприкасалась с сопряженными зубьями и делила расстояние между центрами колес на отрезки обратно пропорциональным расстоянию от центров колес до полюса зацепления.

Зубчатые передачи применяют для передачи вращательного движения между валами.

Широкое применение зубчатых передач обусловливает многообразие конструктивных форм зубчатых колес. Наиболее просты по конструктивному исполнению зубчатые колеса малого диаметра. Они представляют собой сплошной цилиндр с зубьями и отверстием для посадки на вал. В колесах больших диаметров обод и ступица колеса соединяются между собой с помощью диска с отверстиями. Для обеспечения жесткости диск может быть выполнен с ребрами.

Если требуется установка бесшумной и плавной передачи, то применяют косозубые и шевронные колеса.

Для передачи вращательного движения при различном положении валов применяют конические, червячные и реечные передачи.

Основными параметрами зубчатого колеса согласно ГОСТ 16531-70 являются: d – диаметр делительной окружности; dа – диаметр окружности выступов; df – диаметр окружности впадин; Pt – окружной делительный шаг зубьев, представляющий собой расстояние между одноименными профилями соседних зубьев по дуге делительной окружности; St – окружная толщина зуба; et – окружная ширина впадины зуба; ha – высота головки зуба; hf – высота ножки зуба; Z – число зубьев.

Основным расчетным параметром зубчатого зацепления является модуль зацепления m.

Так как длина делительной окружности d = Pt Z, то d = m Z; .

Из этих уравнений следует два определения модуля:

это линейная величина, в раз меньшая окружного шага;

это число миллиметров делительного диаметра, приходящихся на один зуб.

Модуль является основным расчетным параметром зубчатой передачи. Его значения (0,05…100 мм) при проектировании выбирают из ГОСТ 9563-60.

m = d / z.

Основная теорема зацепления (теорема Виллиса)

Для постоянства передаточного отношения при зацеплении двух профилей зубьев необходимо, чтобы радиусы начальных окружностей зубчатых колёс, перекатывающихся друг по другу без скольжения, оставались неизменными. Точка являющаяся мгновенным центром относительного вращения колёс, называемая полюсом зацепления, где контактируют начальные окружности, делит межцентровое расстояние на отрезки, обратно пропорциональные угловым скоростям, т. к.

![]()

Теорема: нормаль к касающимся профилям зубьев, проведённая через точку их касания, делит межцентровое расстояние на части, обратно пропорциональные угловым скоростям.

Эта теорема, сформулированная Виллисом в 1841 г., определяет основной закон зацепления профилей, которые не могут быть произвольными, а должны быть специально подобраны.

7. Редуктор. Назначение. Основные схемы, смазка. Мультипликаторы.

Редуктор предназначен для изменения V вращения и крутящихся моментов (т.е. для увеличения крутящегося момента и уменьшения частоты вращения ведомого вала по сравнению с ведущим).

Отдельными составляющими передачами в редукторах может быть цилиндр. Зубчатая передача с пределами передаточных чисел i = 1÷8; коническая зубчатая передача с i = 1÷4; червячная с i =10÷80 и более.

Делятся по количеству ступеней:

- одноступенчатые;

- двухступенчатые;

- многоступенчатые.

Схема 1: одноступенчатый цилиндрический редуктор (один из наиболее употребительных).

Б – входной (быстроходный вал), к которому присоединяется вал двигателя.

Т – выходной (тихоходный вал).

Схема 2: двухступенчатый с несимметричным расположением колес.

Схема 1: надежен в работе, просто конструируется и применяется для широкого диапазона мощностей (до 50000 л.с.), но допускает малые передаточные числа (i max = 8÷10).

Схема 2: наиболее распространены, но их минус – это несимметричное расположение колес относительно опор. Следовательно, валы прогибаются, зубчатые колеса перекашиваются, что приводит к перегрузки сопряженных зубьев (применяются при равномерной нагрузке).

Исключительно важное значение для нормальной работы редуктора имеет смазка, которая уменьшает потери мощности на трение, износ и нагрев деталей редуктора, т.е. зубчатых и червячных зацеплений и подшипников.

Смазка окунанием – простейший способ (одно из сцепляющихся колес погружается на глубину от 1/3 до 1/6 его радиуса в масло, заливаемое в корпус редуктора) – применяется для редукторов с небольшой мощностью и V.

Для редукторов большой мощности и быстроходности применяют циркуляционную смазку с принудительным движением масла по маслопроводам от специального насоса к местам потребления.

Подшипники смазывают разбрызгиванием жидкого масла из общей маслянистой ванны или густыми смазками (закладывается в подшипниковый узел).

Смазка выбирается в зависимости от окружности, кинематической вязкости (марку определяют по таблице).

Мультипликатор – механизм, служащий для увеличения числа оборотов ведомого вала.

Мультипликатор — механическое устройство, преобразующее и передающее крутящий момент, в отличие от редуктора повышающее угловую скорость выходного вала, понижая при этом его вращающий момент. Применяется, например, для подключения электрогенераторов к низкооборотистым двигателям.

8. Простые грузоподъемные машины: домкраты, тали, лебедки. Их применение, достоинства и недостатки.

Домкраты: служат для подъема груза на небольшую высоту. Применяются в монтажных и ремонтных работах. Имеют малые габариты и вес.

1. Винтовой домкрат имеет 1 или 2 винта и гайку в корпусе. Винт имеет небольшой угол подъема для самоторможения.

«+» - надежность, безопасность.

«-» - малая скорость груза, низкий КПД.

2. Гидравлический домкрат работает как гидравлический пресс: 2 поршня, 2 цилиндра.

«+» - большая грузоподъемность.

«-» - сложность конструкции.

3. Пневматический домкрат работает на сжатом воздухе.

4. Реечно-рычажный состоит из рейки, которая может подниматься и опускаться с помощью рычага на 1-2 зуба за 1 ход.

«+» - высокий КПД.

«-» - возможность падения груза из-за ломки собачек, связанных с рычагом.

5. Реечно-зубчатый. Имеет рейку + зубчатое колесо. Рейка перемещается за счет зубчатого колеса. Применяют несколько пар зубчатых колес.

Тали используются в ремонтных работах. Система блоков в сочетании с гибким звеном (канаты, тросы) и дополнительным зубчатым и червячным механизмом. Чтобы не было самопроизвольного опускания грузов, применяют хромовые остановы.

Грузоподъемность до 10 тонн. Включает в себя два механизма: подъема и перемещения.

Лебедки используются как отдельно, так и в качестве составных частей.

1. Горизонтальные.

2. Вертикальные.

Чтобы было легче перемещать груз, лебедку снабжают дополнительными зубчатыми передачами. Вертикальные более слабые, чем горизонтальные. Чтобы груз резко не падал, для торможения применяют ленточный тормоз.

9. Методы обработки плоскостей металлических изделий на станках в школьных мастерских. Устройство горизонтально-фрезерного станка.

Методы:

1) строгание – это придание деталям правильной формы, точных размеров и требуемой шероховатости поверхности (на строгальных станках резцом);

2) опиливание – это способ резания, при котором осуществляется снятие слоя материала с поверхности заготовки с помощью напильника.

3) фрезерование – это способ обработки металлов многолезвийным режущими инструментами – фрезерами – для фрезерования плоскостей, резьб, прорезки канавок и т.д.

В школьных мастерских их нет.

4) шлифование – процесс резания материалов при помощи абразивного инструмента (это режущий инструмент, рабочая поверхность которого содержит частицы шлифовального материала) на шлифовальных станках (шлифовальными кругами). Применяется для заготовок высоких классов точности и шероховатости.

Горизонтально-фрезерный станок предназначен для обработки различных поверхностей: горизонтальных, наклонных, фасонных, пазов и уступов.

Шпиндельный вал расположен горизонтально; салазки перемещаются в поперечном направлении, заготовка перемещается в 3-х взаимно пенпердикулярных направлениях. Главным движением резания является вращающее движение фрезы.

Универсальные станки этого вида имеют следующие отличительные особенности: стол их может поворачиваться относительно вертикальной оси на 45º, что позволяет обрабатывать винтовые канавки на цилиндрических поверхностях с использованием делительной головки.

10. Материалы, применяемые в машиностроении. Их основные характеристики.

1. Конструкционная сталь (С – 1,5% мосты), углеродистая (низкоуглеродистая, среднеуглеродистая, высокоуглеродистая до С – 2%), легированная (0,025%).

2. Инструментальная сталь. Углеродистая (С=0,6-1,4%) (низкая теплостойкость).

3. Сплав с легированными элементами (бронза, латунь).

4. Сплавы на основе алюминия (коррозийная стойкость, хорошо проводит тепло и электричество).

а) деформационные, упрочненные термообработкой. Дюралюминий Д1, Д16.

б) сплав алюминия с медью АК6, АК8.

в) сплавы, не упрочняемые термообработкой: легированные марганцем АМГ1, АМГ6;

Конструкционные легированные сплавы на основе алюминия свыше 30 Al

1…Al30.

5. Сплавы на основе титана. Основной легирующий элемент в титановых сплавах алюминий и молибден.

6. Бобиты – антифрикционные сплавы. Используются для изготовления подшипников, скольжения; износостойкие.

а) оловянистые Б 88;

б) свинцовистые;

в) кальциевые БК-2.

Чугун – конструктивный материал, содержащий более 2% углерода.

Углеродистая инструментальная сталь из-за отсутствия легирующих элементов обладает хорошей технологичностью, но низкой теплостойкостью. Применяется для изготовления инструментов, работающих на малых скоростях резания.

Легировано-интсрументальные. Легированные хромом, бромом, ванадием, кремнием и др. Хром повышает твердость, вольфрам повышает износостойкость, ванадий помогает получению мелкозернистой структуры.

Быстрорежущие стали (основной легирующий элемент вольфрам). Используют хром, молибден – дают большую твердость, теплостойкость, износостойкость, хорошую прокаливаемость.

Изготавливают резцы, фрезы, сверла, зенкеры, инструмент для обработки жаропрочных титановых сплавов.

Углеродистая конструкционная сталь.

Сталь обыкновенного качества.

Хорошо обрабатывается резанием, давлением.

Качественная конструкционная сталь.

11. При механической обработке происходит изменение состояния поверхностного слоя металла (его строения и твердости), а также возникновение шероховатости обработанной поверхности.

Возникновение шероховатости при обработке поверхности обусловлено оставлением на ней следа режущей кромки инструмента, а также пластическими деформациями, возникающими в процессе резания металла.

В процессе обработки происходит раздробление кристаллитов металла и упрочнение (наклеп) поверхностного слоя (на глубину от нескольких микрон при тонкой обработке и до 1 мм при грубой механической обработке со снятием больших слоев металла). Следовательно, состояние поверхностного слоя отличается по своим физико-механическим свойствам от свойств металла под этим слоем.

Эксплуатационные свойства деталей (их прочность, износостойкость, сопротивление коррозии) зависят от толщины этого слоя (часто называемого «дефектным слоем»).

У вязких материалов (например, стали) толщина дефектного слоя больше, чем у менее вязких (чугуна), так как в первом случае пластические деформации в поверхностных слоях металла больше, чем во втором, и соответственно возникают большие силы резания и тепловыделение в процессе обработки.

Качество поверхности определяется совокупностью характеристик, шероховатости обработки и качества поверхностного слоя

Шероховатость обработки поверхности (ее степень) определяется высотой микронеровностей и зависит от рода обработки, материала обрабатываемой заготовки детали, геометрической формы и материала режущего инструмента, режима резания, и др.

От качества поверхности зависят следующие эксплуатационные характеристики деталей: износостойкость, усталостная прочность, стабильность зазоров и натягов между сопрягаемыми деталями, стойкость против коррозии.

Характер протекания износа зависит от многих факторов, в особенности от скорости взаимного перемещения трущихся поверхностей и нагрузки на них. На износ влияет также род смазки, характер, состояние поверхности и материал деталей, а также и другие факторы.

От шероховатости обработанных поверхностей зависит усталостная (циклическая) прочность деталей, особенно из закаленных сталей, так как впадины между микронеровностями могут быть очагами концентрации внутренних напряжений. Для чугуна и цветных сплавов влияние шероховатости обработки на прочность деталей менее заметно.

Качество поверхности и её влияние на эксплуатационные характеристики детали.

Шероховатость поверхности является одной из основных геометрических характеристик качества поверхности деталей и оказывает влияние на эксплуатационные показатели. В условиях эксплуатации машины или прибора, внешним воздействиям, в первую очередь, подвергаются поверхности их деталей. Износ трущихся поверхностей, зарождение трещин усталости, смятие, коррозионное и эрозионное разрушения, разрушение в результате кавитации и др. — это процессы, протекающие на поверхности деталей и в некотором прилегающем к поверхности слое. Естественно, что придание поверхностям деталей специальных свойств, способствует существенному повышению показателей качества машин в целом и в первую очередь показателей надежности.

Качество поверхности является одним из важнейших факторов, обеспечивающих высокие эксплуатационные свойства деталей машин и приборов и обусловливается свойствами металла и методами обработки: механической, электрофизической, электрохимической, термической и т. д. В процессе механической обработки (резание лезвийным инструментом, шлифование, полирование и др.) поверхностный слой деформируется под действием нагрузок и температуры, а также загрязняется примесями (частицы абразива, кислород) и другими инородными включениями.

Взаимосвязь параметров качества поверхности деталей и их эксплуатационных свойств является одним из основных направлений исследований в области машино- и приборостроения.

В настоящее время достаточно изучены вопросы связей качества обработанной поверхности с эксплуатационными показателями деталей и узлов машин и приборов (трение и износ при скольжении и качении, жидкостное трение контактная жесткость, прочность прессовых соединений, отражательная способность, износостойкость при переменных нагрузках, коррозионная стойкость и качество лакокрасочных покрытий, точность измерений, соотношение между допусками размера и шероховатостью поверхности и т. д. )

12. Графический документ, содержащий изображение сборочной единицы и другие данные, необходимые для ее сборки (изготовления) и контроля, называется сборочным чертежом.

Процесс разработки чертежей, входящих в изделие, по конструктивному чертежу общего вида обычно называют деталированием.

Деталирование чертежа предусматривает два этапа работы:

– чтение сборочного чертежа (чертежа вида общего);

– выполнение рабочих чертежей деталей.

Чтение сборочных чертежей

Под чтением сборочного чертежа (чертежа вида общего) понимается воспроизведение по чертежу реального образа изображенного изделия и его частей. Для этого следует:

1. Прочитать основную надпись, технические требования и, если они есть, описание конструкции изделия и принципа ее работы.

2. Прочитать спецификацию (перечень деталей) и найти на чертеже все детали.Разобрать форму каждой детали и способ соединения деталей друг с другом.

3. Прочитать все изображения. Найти связи между ними.Сопоставить масштабы изображений. Определить положения секущих плоскостей, при помощи которых выполнены разрезы, сечения, и направления, по которым даны местные и дополнительные виды. Выяснить назначение каждого выносного элемента.

4. Просмотреть нанесенные на чертеже размеры (габаритные, монтажные, установочные и др.). Определить возможные перемещения подвижных частей и проследить, как передается движение от одной детали к другой.

5. Разработать последовательность сборки и демонтажа изделия.

6. Установить у всех деталей и их элементов рабочие (сопрягаемые и прилегающие) и нерабочие (свободные) поверхности, форму каждой поверхности и ее положение.

9. Выбрать базы для нанесения размеров.

10. Измерить размеры детали.

Деталирование это не просто копирование изображения детали из чертежа вида общего, а определенная творческая работа. Процесс деталирования состоит из подготовительной стадии и стадии непосредственного выполнения рабочего чертежа.

Выполнение чертежей:

К этой работе приступают после того, как убедятся в правильности выбора формата, количества изображений, масштаба и выбора главного вида детали.Для мелких элементов детали используют выносные элементы. Нанесение размеров выполняют после тщательной проверки правильности выполненных изображений.

Простановка размеров

Размеры элементов детали определяют непосредственно измерением по чертежу задания с учетом масштаба изображений. Особое внимание при вписывании размеров обращают на сопряженные размеры, т. е. на те размеры сопрягаемых (соединяемых) деталей, номинальные размеры которых являются одинаковыми. Во избежание ошибок их следует наносить в первую очередь.

Рабочим чертежом детали называется графический конструкторский документ, содержащий минимальное, но достаточное количество изображений детали, все размеры, необходимые для ее изготовления и контроля, данные о материале, шероховатости поверхности и технические требования.

К основным требованиям, которым должен удовлетворять рабочий чертеж относят:

оформление рабочего чертежа, изображения и обозначения формы детали, изображения и обозначения материала, основную надпись и технические требования.

Оформление рабочих чертежей. Независимо от конструктивного и технологического вида детали ее чертеж должен быть оформлен соблюдением требований стандартов, определяющих форматы, масштабы, линии, шрифты, обозначения графические материалов и правила их нанесения на чертежах.

Изображения и обозначения формы детали. Рабочий чертеж должен, содержать необходимое количество изображений и размеров, определяющих форму детали. Изображения должны с наибольшей выразительностью и в удобном масштабе передавать формы наружных и внутренних поверхностей детали. Рабочий чертеж, должен удовлетворять общим требованиям, установленным стандартами.

Выполнение рабочих чертежей деталей

Основное внимание при выполнении рабочих чертежей деталей следует обратить на связку формы, размеров и шероховатости поверхностей сопряженных деталей и на разработку конструктивных и технологических элементов деталей.

Рабочие чертежи деталей должны быть выполнены с учетом следующих требований:

1. Деталь на рабочем чертеже вычерчивается в том же положении, какое она занимает при ее изготовлении.

2. Количество изображений определяется только формой детали, а не количеством ее изображений на чертеже общего вида.

3. Разрезы, сечения, выносные элементы определяются только формой детали, а не теми изображениями, которые даны на чертеже общего вида. Детали, имеющие плоскости симметрии, изображаются не полностью рассеченными, а в соединении с видом.

4. Выносные элементы при изображении не поворачиваются, а имеют такое же положение, какое занимает изображаемый элемент на детали.

5. Размеры на сопряженных деталях, следует проставлять одновременно, чтобы обеспечить увязку размеров.

6. Размеры формы элементов деталей указываются по возможности на одном изображении, на котором данный элемент имеет более полное изображение. 7. Размеры положения элементов деталей проставляются от технологических и конструкторских баз.

8. При определении размеров деталей, которые берутся непосредственно с изображения на чертеже общего вида, следует учитывать масштаб изображения чертежа общего вида.

9. Записать технические требования. Размещаются эти требования над основной надписью. Ширина колонки должна быть не более 185 мм.

13. Насосы, их классификация, область применения. Рабочие характеристики лопастного центробежного насоса.

Насосы – машины, предназначены для перемещения жидкостей на различные расстояния. Они снабжены особыми устройствами, которые создают разрежение в трубах, обеспечивающие процесс всасывания жидкости в трубу.

Насосы широко используют во всех областях народного хозяйства: в машиностроении, металлургии, химической промышленности, гидромеханизации земляных работ и др. отраслях техники (при бурении скважин любых глубин, при технических процессах переработки нефти, при ее транспортировании с промыслов на заводы, для перекачивания воды, нефти, керосина и др. жидких тел).

Основные требования, предъявляемые к насосам – надежность, долговечность и экономичность.

Работа насоса характеризуется его подачей Q, напором H, высотой всасывания hвс, мощностью двигателя N и коэффициентом полезного действия (КПД) .

Классификация насосов:

По принципу действия, а также по конструктивным особенностям подразделяются на: лопастные, объемные, струйные.

Лопастными их называют потому, что основным элементом этих насосов является рабочее колесо с закрепленными на нем лопастями. Принцип действия лопастных насосов основан на силовом взаимодействии лопасти с обтекающим ее потоком жидкости. В зависимости от формы рабочих колес и характера протекания в них жидкости лопастные насосы подразделяются на центробежные, осевые. Вихревые.

К объемным относятся поршневые и плунжерные, роторные (шестеренные, винтовые и др.) и крыльчатые насосы. Принцип действия объемных насосов основан на принудительном выталкивании определенного объема жидкости из замкнутой камеры.

К струйным насосам относятся эжекторы, инжекторы, водоструйные. Для перекачивания жидкости струйным насосом используется кинетическая энергия подведенного потока рабочей жидкости.

Лопастные насосы.

Центробежные насосы:

Основные части – рабочее колесо (2), неподвижная спиральная камера (3).

Рабочее колесо состоит из двух дисков, между которыми размещены изогнутые пластины. Они образуют ряд раздельных каналов, соединяющих внутреннюю окружность с внешней окружностью.

Рабочее колесо располагается в спиральной камере, которая соединена с нагнетательным трубопроводом.

Перед пуском насоса закрывают задвижку, разъединяющую нагнетательный трубопровод (1) с насосной камерой (3). Затем насос и всасывающую трубу (4) заполняют перекачиваемой жидкостью, включают двигатель, который приводит рабочее колесо (2) в быстрое вращательное движение. После этого постепенно закрывают задвижку.

Вращаясь вместе с колесом, жидкость под действием центробежной силы отбрасывается от центра колеса к периферии. Давление и скорость жидкости на выходе из рабочего колеса оказываются большим, чем перед входом в колесе создается разряжение у входа в рабочее колесо и во всасывающем трубопроводе. Под действием атмосферного давления на освободившуюся поверхность жидкости в приемном резервуаре, она поднимается через фильтр (6) и клапан (5) по трубе (4) и заполняет входную часть рабочего колеса.

При течении жидкости через рабочее колесо механическая энергия двигателя преобразуется в энергию потока жидкости.

Характеристика насоса. Подача насоса, напор и потребляемая насосом мощность изменяются при изменении частоты вращения.

Подачу нужно изменить пропорционально первой степени частоты вращения, напор – пропорционально возврату частоты вращения и мощность – пропорционально кубу частоты вращения.

![]() ;

;

![]() ;

;

![]()

Характеристика центробежного насоса показывает, что напор H, развиваемый насосом при постоянной скорости вращения вала и колеса насоса не остается постоянным, а изменяется в зависимости от подачи насоса.

Основное уравнение центробежного насоса: c=w+u.

с – скорость частиц жидкости относительно покоящихся частей насоса складывается (векторно) из скоростей w – жидкой частицы относительно лопатки и скорости u той точки вращающейся лопатки, к которой примыкает данная жидкая частица.

![]() - основное уравнение

центробежного насоса Л. Эйлера – для

определения теоретического напора

колеса.

- основное уравнение

центробежного насоса Л. Эйлера – для

определения теоретического напора

колеса.

14. Посадкой называется характер сопряжения двух деталей, определяющий большую или меньшую свободу их относительного перемещения, или степень сопротивления их взаимному смещению.

Посадки неподвижные и подвижные. Посадки, при которых должна быть обеспечена прочность соединения сопряженных деталей, называются неподвижными.

Соединения такого характера получаются в том случае, если до сборки сопряженных деталей диаметр вала несколько больше диаметра отверстия, в связи с чем после сборки деталей между ними возникает напряженное состояние.

Посадками для свободного движения, или (кратко) подвижными, называются такие, при которых предусматривается постоянное относительное движение сопряженных деталей во время их работы. Возможность относительного движения этих деталей получается в том случае, если диаметр отверстия несколько больше диаметра вала.

Допуск. Остановимся теперь на определении, отчетливое понимание которого необходимо для усвоения всего вопроса о допусках и посадках.

Допуск – абсолютная величина алгебраической разности между верхним и нижним отклонениями (называется алгебраическая разность между предельными, действительными и соответствующим им номинальным размером).

Допуск характеризует точность параметра.

Так, например, если наибольший предельный размер вала 65,040 мм, а наименьший — 65,020 мм, то допуск в данном случае равен 65,040 — 65,020 = 0,020 мм.

Допуск на обработку колеблется, как правило, в пределах от нескольких десятых до нескольких тысячных долей миллиметра, что требует обязательного увеличения масштаба.Величины отклонений и допусков в разных таблицах допусков и посадок выражаются не в долях миллиметров, как это сделано в приведенном выше примере, а в микрометрах (микронах). Микрометр равен 0,001 мм и обозначается сокращенно мкм.

Обозначения допусков на чертежах числовыми величинами отклонений. Допустимые предельные отклонения размеров детали от номинальных могут указываться на чертежах числовыми отклонениями, которые проставляются с соответствующими знаками: положительные со знаком (+), отрицательные со знаком (—) вслед за данным размером. Отклонение, равное нулю, на чертеже не указывается. Верхнее и нижнее отклонения записываются одно под другим: верхнее — выше, нижнее — ниже, в долях мм.

Квалитет — это совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров. Допуски в каждом квалитете возрастают с увеличением номинальных размеров, но они соответствуют одному и тому же уровню точности, определяемому квалитетом (его порядковым номером).

Для данного номинального размера допуск для разных квалитетов неодинаков, так как каждый квалитет определяет необходимость применения тех или иных методов и средств обработки изделий.

Установлено 19 квалитетов, обозначаемых порядковым номером: 01; 0; 1; 2; 3; 4; 5; 6; 7; 8; 9; 10; 11; 12; 13; 14; 15; 16 и 17. Наивысшей точности соответствует квалитет 01, а наинизшей - 17-й квалитет. Точность убывает от квалитета 01 к квалитету 17.

Допуск квалитета условно обозначают прописными латинскими буквами ІТ с номером квалитета, например, ІТ6 — допуск 6-го квалитета. Размеры деталей высокоточных ответственных соединений, например подшипников качения, шеек коленчатых валов, деталей, соединяемых с подшипниками качения высоких классов точности, шпинделей прецизионных и точных металлорежущих станков и другие выполняют по 5-му и 6-му квалитетам. Квалитеты 7 и 8 являются наиболее распространенными. Они предусмотрены для размеров точных ответственных соединений в приборостроении и машиностроении, например деталей двигателей внутреннего сгорания, автомобилей, самолетов, металлорежущих станков, измерительных приборов. Размеры деталей, образующих неответственные соединения, в которых допустимы большие зазоры и их колебания, например размеры крышек, фланцев, деталей, полученных литьем или штамповкой, назначают по 11-му и 12-му квалитетам.

Квалитеты 13—17 предназначены для неответственных размеров деталей, не входящих в соединения с другими деталями.

Для условного обозначения допусков и посадок на чертежах введена в действие «Единая система допусков и посадок»: ГОСТ 25346—82 (СТ СЭВ 145—75); ГОСТ 25347—82 (СТ СЭВ 144—75); ГОСТ 25348—82 (СТ СЭВ 177—79); и др.

Положение поля допуска, зависящее от посадки, обозначают буквой латинского алфавита (иногда двумя буквами). Отклонения отверстий обозначают прописными буквами: положительные—Л, В, С, D, Е, F, G, Н, отрицательные —К, М, N, Р, R, S, Т, U, V, X, Y, Z. Отклонения валов обозначают строчными буквами: отрицательные — а, Ь, с, d, е, f, g, h; положительные — k, т, п, р, г, s, t, и, v, х, у, z.

Размер, для которого указывают поле допуска, обозначают числом (номинальный размер) и условным обозначением, состоящим из букв и цифр, например: 24g6, 24Я6, 30Я11. Предельные отклонения линейных размеров могут быть также указаны числовыми значениями предельных отклонений; условными обозначениями полей допусков с указанием справа в скобках числовых значений предельных отклонений.

Система отверстия – это такая система допусков и посадок, в которой за основу берется отверстие и его поле допуска Н не меняется, а все посадки (с зазором, натягом и переходные) образуются за счет смещения полей допусков вала (а, в, с, и т.д.). В системе вала наоборот основным является вал (его поле допуска h не меняется), а посадки образуются за счет изменения поля допуска отверстия (А, В, С и т.д.).

15. Технологический процесс изготовления деталей машин и обеспечивающая его техническая документация. Технологические карты, их содержание и назначение.

Технологический процесс – часть производственного процесса, содержащая действия по изменению размеров, формы и свойств обрабатываемой заготовки и последующему их контролю.

Документация – рабочий чертеж, технологические условия, ГОСТы. В ГОСТах указаны требования, методы контроля.

Технологический процесс состоит из маршрутных карт и операционных карт.

В маршрутных дано краткое описание.

Технологическая карта – для школьников, подробно описывается вся технология изготовления изделия.

Тех. процесс изготовления детали:

1.Анализ технологичности детали

Технологичность детали – совокупность свойств и показателей, определяющих возможность её изготовления с наименьшими затратами при достижении требований к точности, указанных в чертеже. Оценка технологичности конструкции детали производится количественными и качественными показателями. Для количественной оценки технологичности конструкции изделия применяют показатели, предусмотренные ГОСТ 14.201-83. Основные из них: трудоемкость, материалоемкость, унификация элементов детали, требования к точности и качеству поверхностей.Качественную оценку технологичности конструкции детали можно выразить словами. Необходимо дать предложения по улучшению технологичности детали и иллюстрировать их эскизами, схемами и привести в пояснительной записке.

2. Выбор вида заготовки и способа её получения

Правильный выбор заготовки – важнейший этап построения ТП изготовления изделия. Вид заготовки и способ её получения оказывает существенное влияние на характер технологического процесса, трудоемкость и экономичность обработки. Выбор способа получения заготовки непосредственно зависит от конструкции и материала детали, её размеров, требований к точности, объёма производства и других факторов.

Выбрав метод получения заготовки, необходимо нанести контур заготовки сплошными тонкими линиями на чертеж детали. В записке необходимо дать краткие сведения о заготовке и описание технологического способа её получения с указанием размеров и допусками на размеры.

3. Выбор технологических баз

Выбор технологических баз решается одновременно с выбором метода получения заготовки. Первые операции – создание чистовых баз для чего в заготовке предусматриваются черновые поверхности.

Выбор схемы базирования зависит от конструкторских и технологических требований. Выбранная схема в значительной степени предопределяет последовательность обработки, конструкцию приспособления, достижение заданной точности, производительность.

При разработке технологического процесса для каждой операции выбирается исходные (определенные) базы и проставляются исходные, (операционные) размеры.Способ базирования заготовки (детали) определяется, в основном, её формой. Это наиболее ответственный этап разработки технологического процесса и проектирования приспособлений.

4. Разработка маршрутного технологического процесса

Построение маршрутной технологии зависит от конструктивно-технологических особенностей детали и требований точности.

Детали машин, как правило, получаются в результате механической обработки заготовок на металлорежущих станках. При разработке технологического процесса изготовления детали, необходимо следовать рекомендациям и последовательности действий:

обработка базовых поверхностей;

черновая обработка, при которой снимают наибольшую величину припуска;

обработка тех поверхностей, которые не снижают жесткость обрабатываемой заготовки (детали);

обработка поверхностей, которые не требуют высокой точности;

отделочные операции следует выносить к концу технологического процесса обработки, за исключением тех случаев, когда поверхности служат базой для последующих операций;

обрабатывать наибольшее количество поверхностей детали за одну установку и др.