- •Система керування atr-72

- •Система керування atr-42

- •Система керування Saab-2000

- •Розділ 1 основна частина

- •1.1. Вибір літака-прототипу

- •1.2. Опис і льотно-технічні характеристики

- •1.3. Технічне завдання на проектування системи керування

- •1.3.1. Система керування рулем висоти

- •1.3.2. Система керування елеронами

- •1.3.3. Система керування рулем напрямку

- •1.3.4. Інші вимоги

- •1.4. Вимоги до проектованої системи керування літака

- •1.4.1. Загальні вимоги

- •2.4.2. Вимоги до надійності системи керування

- •2.4.3. Вимоги до характеристик системи керування

- •1.4.4. Вимоги до елементів системи керування

- •1.4.5. Зусилля при керуванні

- •1.4.6. Вимоги до систем тримирування і балансування

- •1.5. Механічна проводка керування

- •1.5.1. Обґрунтування вибору типу механічної проводки для системи

- •1.5.2. Вибір основних параметрів механічної проводки керування.

- •1.5.3. Вибір параметрів тросової проводки

- •1.5.4. Розрахунок основних параметрів тросової проводки

- •1.6. Вибір конструкційних матеріалів елементів системи керування

- •1.7. Опис системи керування проектованого літака

- •1.7.1. Система керування елеронами

- •1.7.1.1. Загальні відомості

- •1.7.1.2. Опис

- •1.7.2. Система керування рулем напрямку

- •1.7.2.1. Загальні відомості

- •1.7.2.2. Опис

- •1.7.3. Система керування рулем висоти

- •1.7.3.1. Загальні відомості

- •1.7.3.2. Опис

- •1.9. Розрахунок на міцність елементів системи керування

- •1.9.1. Вихідні навантаження для розрахунку

- •1.9.2. Розрахунок елементів штурвальної колонки

- •Розрахункові навантаження

- •Випадок навантаження – одинарне керування елеронами, штурвал в нейтралі. Розрахункове навантаження

- •Розрахункові навантаження

- •2.9.3. Розрахунок тяг керування на міцність

- •Розділ 2 спеціальна частина

- •2.1. Актуальність використання автоматів-штовхачів системи штурвального керування літака місцевих повітряних ліній

- •2.2. Технічне завдання на проектування системи обмеження граничних режимів польоту по куту атаки (штовхач штурвалу)

- •2.3. Опис системи штовхача штурвалу

- •2.4. Основні технічні характеристики системи

1.5.4. Розрахунок основних параметрів тросової проводки

проектованої системи керування

Визначаємо максимальне зусилля натягу тросу в каналі керування рулем висоти. Вихідними даними для цього розрахунку являються максимальне зусилля прикладене до штурвалу. Це зусилля згідно норм льотної придатності складає

Ршт=145 кгс. Виведемо залежність між силою натягу тросу і зусиллям на штурвалі,

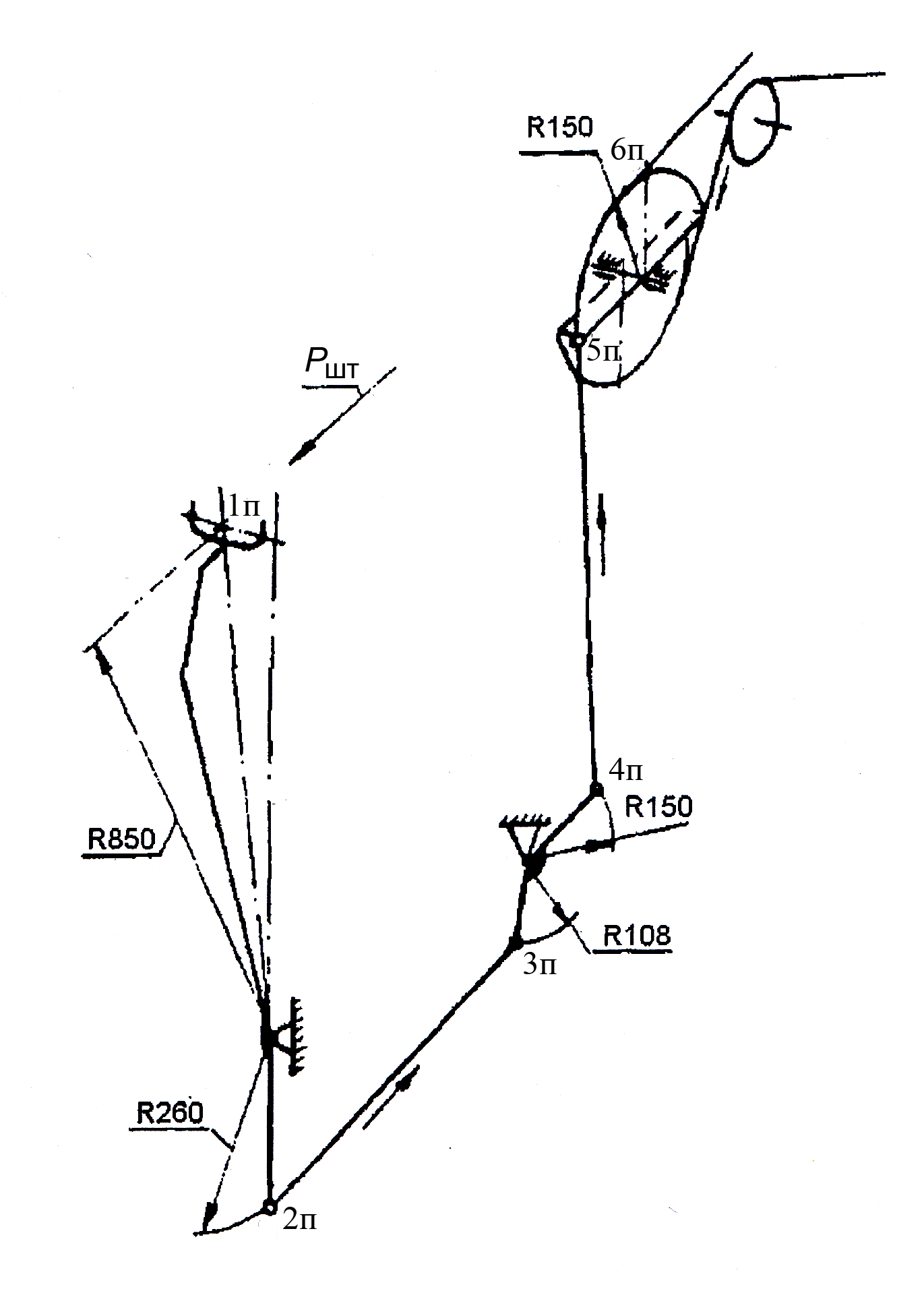

Для цього потрібно розглянути кінематичну схему представлену на рис. 1.9.

Для визначення розрахункової

сили натягу троса

![]() потрібно максимальне експлуатаційне

навантаження натягу троса помножити

на коефіцієнт безпеки f

:

потрібно максимальне експлуатаційне

навантаження натягу троса помножити

на коефіцієнт безпеки f

:

Рр= NЕ.МАХ ∙f = 320,1∙1.5 = 490 кгс

Допустима деформація одного метра тросової проводки 2хЕ.млх для даної системи керування складає 5.6 мм.

Наносимо координати точок 2хE.MAX і Рр на графік рис. 1.7. Звідки і вибираємо діаметр троса рівний d = 3.5 мм.

Сила попереднього натягу тросу, яка залежить від температури, береться з графіку на рис. 1.7.

Для визначення кута відхилення руля висоти, викликаного розтягуванням тросів, потрібно знайти кінематичний зв’язок між переміщенням троса ΔХ і поворотом руля висоти Δδ.

Максимальні короткочасні зусилля на важелях керування, необхідні для пілотування літака при виникненні малоймовірних і надто малоймовірних відмовних станів, не перевищує 60 кгс. Визначимо, як це зусилля розтягне трос.

![]()

1.6. Вибір конструкційних матеріалів елементів системи керування

Прийнятні для виготовлення деталей і агрегатів матеріали, від міцності і опору розвитку тріщин яких залежить безпека експлуатації літаків, повинні задовольняти вимогам діючих стандартів, нормалей і технічних умов по хімічному складу, рецептурі, технологічності, регламенту, структурі, механічним, фізичним та іншим властивостям. Розрахункові характеристики матеріалів повинні ґрунтуватись на результатах статичної обробки; при цьому повинна бути вказана довірча ймовірність, при якій була проведена ця обробка. Матеріали повинні зберігати механічні, фізичні та інші властивості на протязі ресурсу та терміну служби виробу, заданих технічними вимогами. Нові матеріали можуть бути рекомендовані для використання в конструкціях тільки після всебічних досліджень, які дозволяють встановити степінь їх надійності, умови використання і методи контролю якості; при цьому їх хімічний склад, механічні і фізичні властивості повинні бути обумовлені стандартами, нормалями або технічними умовами у встановленому порядку.

Кожний елемент конструкції повинен бути надійно захищений від корозії, дії метеорологічних факторів, ерозії і ін.

Конструкційні матеріали для деталей механізмів керування літака вибирають з врахуванням фізико-механічних властивостей, які задовольняють експлуатаційним, технологічним і економічним вимогам.

Експлуатаційні вимоги визначаються призначенням і умовами роботи деталі.

Технологічні вимоги заключаються в зниженні трудомісткості і вартості виготовлення деталі в конкретних умовах виробництва. Вони враховують можливість переробки (технологічні властивості), можливість модифікації матеріалу з метою його покращення або надання йому спеціальних властивостей.

Економічні вимоги – це вимоги мінімальних затрат на матеріал і виготовлення з нього виробу. При виборі матеріалу враховується його дефіцитність і серійність виготовлення деталі.

Деталі механізмів керування отримують різними методами: литтям, штамповкою, механічною обробкою. Звично литі деталі мають складну конфігурацію. Коефіцієнт використання матеріалу достатньо високий - 0.5...0.7. З допомогою лиття можуть бути отримані мінімальні уклони і радіуси спряжень, однорідні механічні властивості у всіх перерізах деталі. Вибір матеріалу для литої деталі визначається умовами її роботи (робоча температура, середовище, спосіб навантаження), технологією виготовлення (способом лиття, характером

механічної обробки та ін.), а також вартістю матеріалу. Литі деталі мають наступні переваги в порівнянні з деталями, виготовленими іншими способами:

б) можливість отримання складних поверхонь при мінімальній

механічній обробці;

а) невисокі вартість і трудоємність виготовлення;

в) максимальне наближення заготовки до форми готової деталі;

деформованих заготовок, наділених анізотропністю.

г) однорідність механічних властивостей по всіх напрямках на відміну від

деталей, які виготовляються із штампованих заготовок, звично мають просту геометричну форму і плавні переходи від одного перерізу до іншого з обов'язковим дотриманням регламентованих співвідношень між окремими конструктивними елементами. Матеріал для деталей із гарячоштампованих заготовок вибирають в залежності від здатності його до пластичного деформування, оброблюваності різанням і умов роботи деталі.

Таким чином, виходячи зі всіх викладених вище міркувань по вибору матеріалів для елементів системи керування визначимо наступні матеріали:

Таблиця 1.2

-

Деталі (кронштейни, ролики,барабани, тяги, качалки)

Алюмінієві сплави Ак-6

Корпуси, штурвали

Магнієві сплави Мл8

Питомі характеристики міцності і жорсткості конструкційних матеріалів представлені в таблиці 1.3.

Таблиця 1.3.

Матеріал

|

σв/ρ МПа/(кг/м3)

|

σт/ρ МПа/(кг/м3)

|

σт2/2Еρ.Ю4

|

Алюмінієві сплави Ак-6

|

6.3...25.3

|

4.1...23.5

|

3...101

|

Магнієвий сплав Мл8 |

5.1...19.5

|

4.9.. .12. 8

|

42.. .369

|

Продовження таблиці 1.3.

Е/ρ∙10-3

|

Е/σв∙10-2

|

Е/σт∙10-2

|

σт∙Е/ρ∙10-3

|

2.3...2.7

|

1...4.4

|

1...6.4

|

28.5

|

2.3...2.6

|

1.3...3.5

|

1.6.. .5.3

|

24.9

|

При виборі конструкційних матеріалів для деталей механізмів системи керування враховують не тільки абсолютні, але й такі питомі показники, як питома міцність σв/ρ, ударна міцність σт / 2Еρ , жорсткість Е/ρ та інші.