- •Редуктор цилиндрический

- •Введение

- •1. Кинематический и силовой расчет привода

- •Определение общего кпд привода.

- •1.2.Определение мощности электродвигателя и подбор электродвигателя по каталогу.

- •1.3 Кинематический расчет редуктора

- •1.4 Силовой расчет редуктора

- •Определение допускаемых напряжений для расчета зубьев на контактную и изгибную выносливость

- •Выбор материала зубчатых колес, термообработки и твердости рабочих поверхностей зубьев.

- •Определение допускаемых контактных и изгибных напряжений

- •Расчет зубчатой передачи

- •Проектный расчет зубчатой передачи.

- •Проверочные расчеты зубчатой передачи.

- •4. Разработка эскизной компоновки

- •4.4 Определяем диаметры отдельных ступеней валов.

- •Расчёты валов на усталостную прочность

- •Расчёт выходного вала

- •Расчёт входного вала

- •Расчет валов на выносливость

- •5.3.1 Расчет на выносливость тихоходного вала.

- •5.3.2 Расчет на выносливость быстроходного вала-шестерни.

- •6. Расчет подшипников качения

- •6.1 Расчет подшипников быстроходного вала.

- •6.2 Расчет подшипников тихоходного вала.

- •7. Расчет шпоночных соединений

- •7.1 Расчет шпоночного соединения вала с колесом.

- •7.2. Расчет шпоночного соединения входного вала с муфтой.

- •7.3. Расчет шпоночного соединения выходного вала со звездочкой цепной передачи.

- •8. Конструирование деталей редуктора

- •8.1 Конструирование зубчатых колес.

- •8.2 Конструирование корпусных деталей

- •9. Выбор смазочных материалов.

- •10. Сборка редуктора

- •Заключение

- •Список использованных источников

Определение допускаемых напряжений для расчета зубьев на контактную и изгибную выносливость

Выбор материала зубчатых колес, термообработки и твердости рабочих поверхностей зубьев.

Так как в задании

нет особых требований в отношении

габаритов передачи, принимаем для

зубчатых колес материал со средними

механическими характеристиками – сталь

45 ГОСТ 1050-88 с твердостью НВ < 350,

термообработка – улучшение. Для улучшения

прирабатываемости колес принимаем

твердость по Бринеллю для шестерни –

HB1 = 269…302, для колеса

– HB2 = 235…262 [9]. Предел

текучести

![]() ,

,

![]() [9].

[9].

Шестерня вращается быстрее колеса, следовательно, испытывает динамические нагрузки большие, чем колесо. Поэтому твёрдость зубьев шестерни выше, чем твердость зубьев колеса.

Определение допускаемых контактных и изгибных напряжений

Допускаемые контактные напряжения определяются по зависимости [9]

![]() , (3)

, (3)

где

![]() – базовый предел контактной выносливости

поверхности зубьев, соответствующий

базовому числу циклов нагружения,

– базовый предел контактной выносливости

поверхности зубьев, соответствующий

базовому числу циклов нагружения,

![]() – коэффициент

безопасности,

– коэффициент

безопасности,

![]() – коэффициент

долговечности.

– коэффициент

долговечности.

Базовый предел контактной выносливости зубьев при HB < 350 находится по формуле [9]

![]() .

.

Соответственно,

для шестерни –![]() МПа,

МПа,

для колеса –

![]() МПа.

МПа.

Коэффициент

безопасности принимаем равным

![]() [9].

[9].

Фактическое число циклов нагружения (для режима постоянной нагрузки)

![]() ,

,

где n – частота вращения того колеса, для которого определяется NH, об/мин,

t = 20000 ч – число часов работы передачи за расчётный срок службы.

Подставляя значения n1, n2 и t, получаем

- для шестерни –

![]() .

.

- для колеса –

![]() .

.

Для длительно работающих передач при NH > NH0 коэффициент долговечности КHL = 1.

Принимаем КHL1 = 1 и KHL2 = 1.

Подставляя найденные значения параметров, определяем допускаемые контактные напряжения для шестерни и колеса

![]() ,

,

![]() .

.

Допускаемые напряжения изгиба определяются по зависимости [9]

![]() ,

,

где

![]() – базовый предел изгибной выносливости

зубьев,

– базовый предел изгибной выносливости

зубьев,

![]() – коэффициент

безопасности,

– коэффициент

безопасности,

![]() – коэффициент

долговечности,

– коэффициент

долговечности,

![]() – коэффициент

учитывающий влияние двустороннего

приложения нагрузки.

– коэффициент

учитывающий влияние двустороннего

приложения нагрузки.

Базовый предел изгибной выносливости зубьев для улучшенных колес с твердостью HB < 350 определяется по зависимости [9]

Flimb = 260 + HB, что составляет

– для шестерни

![]() ,

,

– для колеса

![]() .

.

Коэффициент

безопасности принимаем

![]() [9].

[9].

Коэффициент

учитывающий влияние двустороннего

приложения нагрузки – при односторонней

(нереверсивной) нагрузке![]() .

.

Фактическое число циклов нагружения при постоянной нагрузке

![]() .

.

Для шестерни –

![]() .

.

Для колеса –

![]()

Найдем для зубьев колеса коэффициенты долговечности

![]() =4106

циклов –

это базовое число циклов по изгибным

напряжениям для стали 45, следовательно,

коэффициенты долговечности

=4106

циклов –

это базовое число циклов по изгибным

напряжениям для стали 45, следовательно,

коэффициенты долговечности

КFL1 = 1 и KFL2 = 1.

Подставляя значения параметров в формулу (5), находим допускаемые напряжения изгиба

– для шестерни

![]() ,

,

– для колеса

![]() .

.

Расчет зубчатой передачи

Проектный расчет зубчатой передачи.

Проектный расчет зубчатой передачи производится из условия контактной выносливости зубьев. Целью расчета является определение размеров зубчатых колес, при которых исключается преждевременный выход передачи из строя вследствие усталостного выкрашивания рабочих поверхностей зубьев.

Принимаем прямозубую передачу.

Рассчитаем

предварительно межосевое расстояние

по формуле из [2, с. 22; 4], выбрав коэффициент

ширины колеса

![]() =0,4;

полагая, что зубчатая пара расположена

симметрично опорам:

=0,4;

полагая, что зубчатая пара расположена

симметрично опорам:

где Ка – коэффициент, для прямозубой передачи Ка = 495 МПа1/3;

u – передаточное число редуктора, u = 5,37;

T2 – вращающий момент на валу колеса, T2 = 69,83 Н·м;

![]() – допускаемое контактное напряжение,

= 490,91МПа;

– допускаемое контактное напряжение,

= 490,91МПа;

![]() – коэффициент

ширины венца зубчатого колеса,

рекомендуемые значения

– коэффициент

ширины венца зубчатого колеса,

рекомендуемые значения

![]() =

0,4;

=

0,4;

![]() – коэффициент

неравномерности распределения нагрузки

по ширине венца зубчатого колеса,

определяемый по рекомендациям [4] в

зависимости от расположения колеса по

отношению к опорам и коэффициента ширины

колеса

– коэффициент

неравномерности распределения нагрузки

по ширине венца зубчатого колеса,

определяемый по рекомендациям [4] в

зависимости от расположения колеса по

отношению к опорам и коэффициента ширины

колеса

![]() =1,3

=1,3

![]() .

.

2) Найдем предварительно делительный диаметр шестерни

![]() .

.

3) Зададим число зубьев шестерни из диапазона, учитывая, что zmin =17:

z1=17

4) Подберем из стандарта величину модуля зубьев, для этого предварительно рассчитаем

![]()

Из стандарта

![]()

5) Найдем число зубьев сопряженного колеса

![]() .

.

6) Рассчитаем геометрические параметры проектируемой передачи при

модуле зубьев m=2,75 мм,

числах зубьев шестерни z1=17 и колеса z2=68:

Фактическое передаточное число

![]() 4

4

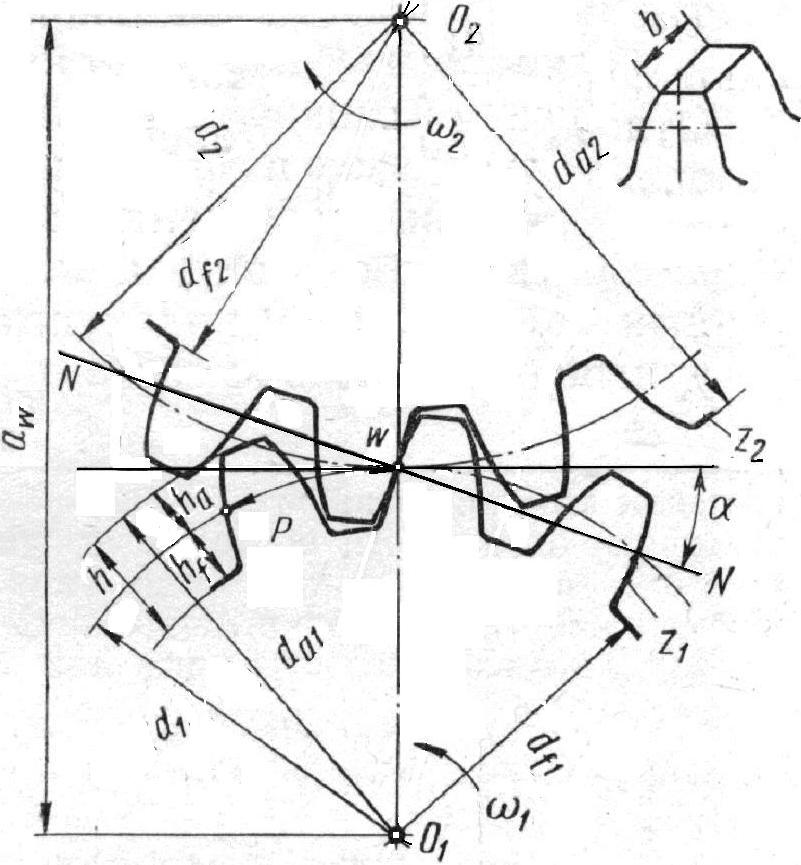

Рисунок 2- Геометрические параметры зацепления

Определяем диаметры шестерни и колеса (делительные, окружностей вершин зубьев и окружностей впадин) и делительное межосевое расстояние [1].

Делительные диаметры

![]() ,

,

![]() .

.

Диаметры окружностей вершин зубьев

![]() ,

,

![]() ,

,

Диаметры окружностей впадин

![]() ,

,

![]() ,

,

Делительное межосевое расстояние

![]()

совпадает со значением aw = 117 мм, и, следовательно, расчет выполнен правильно.

Окружная скорость вращения колес в полюсе зацепления (на делительном диаметре)

![]() .

.

По рекомендациям принимаем степень точности изготовления зубчатых колес 8-В (ГОСТ 1643-81), что означает 8-ю степень кинематической точности, плавности и контакта зубьев; вид сопряжения В (нормальный боковой зазор).

Ширину венца

шестерни

![]() назначаем больше ширины венца колеса

назначаем больше ширины венца колеса

![]() с целью облегчения сборки механизма.

с целью облегчения сборки механизма.

= . aw = 47

=1,1* = 52