- •1.Межмолекулярное взаимодействие в газах.Эффективный газокинетический диаметр.

- •2.Среднее число столкновений и средняя длина свободного пробега

- •3.Частота соударений молекул газа с поверхностью.Число Кнудсена.Степени вакуума.

- •4.Растворимость газов в твердых телах.Газовыделение.Газопроницаемость

- •5.Теплопередача в вакууме,Радиационный теплообмен

- •6. Условие теплового равновесия в вакууме.Термомолекулярный эффект Кнудсена.

- •7. Проводимость трубопровода при вязкостном режиме течения.

- •9 Классификация вакуумных насосов

- •11. Насосы с маслясным уплотнением

- •1 2. Двухроторные вакуумные насосы

- •13. Турбомолекулярные насосы

- •1 − Впускной патрубок; 2 − охлаждаемый коллектор; 3 − защитный экран; 4 −

- •22.Магнитные электроразрядные ионно-геттерные насосы.

- •23. Тепловые манометрические преобразователи.

- •24. Электронные ионизационные манометрические преобразователи.

- •25. Магнитные электроразрядные манометрические преобразователи.

- •26. Статические газоанализаторы.

- •27. Квадрупольный динамический масс-фильтр.

- •2 8. Масс-спектрометрический гелиевый течеискатель.

- •33 Осаждение покрытий методами ионного распыления.

2 8. Масс-спектрометрический гелиевый течеискатель.

М

асс-спектрометрический

метод контроля герметичности и поиска

течей обладает наиболее высокой

чувствительностью. Минимальный поток

газа через течи, обнаруживаемый

масс-спектрометрическими течеискателями,

составляет 1013 Пам3/с.

Принцип действия масс-спектрометрического

метода основан на ионизации молекул

газов с последующим разделением

образовавшихся ионов в электрическом

и магнитном полях. Наиболее распространенными

являются масс-спектрометрические

гелиевые течеискатели, в которых в

качестве пробного газа используется

гелий и регистрируются ионы гелия,

проникающего

через место течи в вакуумную систему.

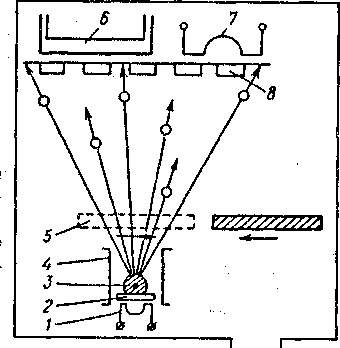

Схема масс-спектрометрической камеры

течеискателя представлена на рис. 3.31.

Испытуемый элемент вакуумной системы

присоединяют к впускному патрубку 5

течеискателя либо непосредственно,

либо через присоединительный трубопровод

с достаточно высокой проводимостью по

гелию (не менее 102 м3/с).

При наличии течей в вакуумной системе,

обдуваемой пробным газом, атомы гелия

проникают в вакуумную систему и через

впускной патрубок 5

камеры течеискателя в камеру ионизации

8,

где ионизируются пучком электронов,

эмиттируемых термокатодом 9.

Питание катода 9

и подача потенциала на стенки камеры

ионизации 8

осуществляется от источника 11

через электрические вводы во фланце

10.

Образующиеся ионы гелия направляются

ускоряющим напряжением в камеру

магнитного анализатора 6.

Ускоряющее напряжение U

и индукция магнитного поля B

выбираются таким образом, чтобы ионы

гелия, прошедшие через входную щель 7,

двигаясь по траектории 4,

попали в выходную щель 2

и на коллектор 1.

Ионы компонентов остаточных газов,

движущиеся по другим траекториям,

например по траектории 3,

не попадают на коллектор и разряжаются

на стенках анализатора. В отличие от

масс-спектрометрических анализаторов

парциальных давлений, которые должны

иметь высокую разрешающую способность

и перестраиваться на регистрацию ионов

различных массовых чисел, датчик

течеискателя настраивается только на

пробный газ. При этом входная 7

и выходная 2

щели имеют значительную ширину, что

обеспечивает высокую чувствительность

течеискателя. В отличие от других типов

течеискателей масс-спектрометрические

течеискатели имеют собственную вакуумную

систему, предназначенную для откачки

аналитической камеры и включающую

насосы предварительного разрежения и

высокого вакуума, схему коммутации,

вакуумметры и блок управления. Вакуумная

схема масс-спектрометрического

течеискателя приведена на рис. 3.32.

асс-спектрометрический

метод контроля герметичности и поиска

течей обладает наиболее высокой

чувствительностью. Минимальный поток

газа через течи, обнаруживаемый

масс-спектрометрическими течеискателями,

составляет 1013 Пам3/с.

Принцип действия масс-спектрометрического

метода основан на ионизации молекул

газов с последующим разделением

образовавшихся ионов в электрическом

и магнитном полях. Наиболее распространенными

являются масс-спектрометрические

гелиевые течеискатели, в которых в

качестве пробного газа используется

гелий и регистрируются ионы гелия,

проникающего

через место течи в вакуумную систему.

Схема масс-спектрометрической камеры

течеискателя представлена на рис. 3.31.

Испытуемый элемент вакуумной системы

присоединяют к впускному патрубку 5

течеискателя либо непосредственно,

либо через присоединительный трубопровод

с достаточно высокой проводимостью по

гелию (не менее 102 м3/с).

При наличии течей в вакуумной системе,

обдуваемой пробным газом, атомы гелия

проникают в вакуумную систему и через

впускной патрубок 5

камеры течеискателя в камеру ионизации

8,

где ионизируются пучком электронов,

эмиттируемых термокатодом 9.

Питание катода 9

и подача потенциала на стенки камеры

ионизации 8

осуществляется от источника 11

через электрические вводы во фланце

10.

Образующиеся ионы гелия направляются

ускоряющим напряжением в камеру

магнитного анализатора 6.

Ускоряющее напряжение U

и индукция магнитного поля B

выбираются таким образом, чтобы ионы

гелия, прошедшие через входную щель 7,

двигаясь по траектории 4,

попали в выходную щель 2

и на коллектор 1.

Ионы компонентов остаточных газов,

движущиеся по другим траекториям,

например по траектории 3,

не попадают на коллектор и разряжаются

на стенках анализатора. В отличие от

масс-спектрометрических анализаторов

парциальных давлений, которые должны

иметь высокую разрешающую способность

и перестраиваться на регистрацию ионов

различных массовых чисел, датчик

течеискателя настраивается только на

пробный газ. При этом входная 7

и выходная 2

щели имеют значительную ширину, что

обеспечивает высокую чувствительность

течеискателя. В отличие от других типов

течеискателей масс-спектрометрические

течеискатели имеют собственную вакуумную

систему, предназначенную для откачки

аналитической камеры и включающую

насосы предварительного разрежения и

высокого вакуума, схему коммутации,

вакуумметры и блок управления. Вакуумная

схема масс-спектрометрического

течеискателя приведена на рис. 3.32.

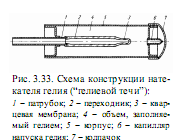

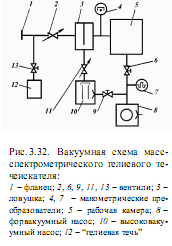

Фланец 1 служит для подключения течеискателя к испытуемой вакуумной системе. Для дросселирования больших потоков газа, которые могут поступать в течеискатель, применяется вентиль-натекатель 2. Форвакуумный насос 8 обеспечивает работу пароструйного насоса 10 и байпасную откачку рабочей камеры 5. Работа насоса 8 контролируется тепловым манометрическим преобразователем 7. Насос 10 с подключенной через клапан 11 ловушкой 3 предназначен для создания рабочего давления ~102103 Па, необходимого для работы масс-спектрометрической камеры 5. Давление в камере измеряется манометрическим преобразователем 4. Для предварительной градуировки течеискателя и контроля его чувствительности используется специальный контрольный натекатель так называемая “гелиевая течь” 12, подключаемая к камере 5 через вентили 13 и 2. Принцип работы натекателя основан на газопроницаемости гелия через кварц. Конструкция “гелиевой течи” показана на рис. 3.33. Кварцевая мембрана 3 с переходником 2 помещены в металлический корпус 5, который через капилляр 6 заполняется гелием. После заполнения корпуса гелием капилляр запаивается. Патрубок 1 служит для подсоединения “гелиевой течи” к вакуумной системе течеискателя. Выпускаются “гелиевые течи” с различным значением потока гелия Qг; величина Qг указывается в паспорте контрольного натекателя. Масс-спектрометрический течеискатель может подключаться к испытуемой вакуумной системе как со стороны высокого, так и со стороны низкого давления. При более высоких давлениях чувствительность течеискателя выше из-за увеличения парциального давления гелия при одном и том же потоке гелия.

29 Галогенный течеискатель Галогенный метод контроля герметичности и поиска течей основан на свойстве платины, разогретой до 800-900 °С, резко увеличивать эмиссию положительных ионов в присутствии галогенов или галогенсодержащих веществ. Это явление обусловлено образованием координационных комплексных соединений платины с участием галогенов и кислорода и имеет место как в вакууме, так и при атмосферном давлении. Течеискатели, работающие на этом принципе, называются галогенными или галоидными. В качестве пробных газов обычно используются фреоны.

Атмосферный 1-фланец,

2- коллектор ионов,

3-платиновая спираль,

4-корпус,

5-измерительный блок,

Вакуумный 6-вентилятор.

Галогенные течеискатели комплектуются двумя типами датчиков-преобразователей: атмосферным и вакуумным. Атмосферным датчиком галогенного течеискателя осуществляется контроль герметичности систем, допускающих внутреннюю опрессовку галогенсодержащим газом. Датчик выполнен в виде щупа. При течеискании внешняя поверхность вакуумной камеры, которая заполнятся пробным газом под избыточным давлением, ощупывается атмосферным датчиком течеискателя. Воздух вместе с галогенсодержащим газом, выходящим из испытуемой камеры через обнаруженную течь, засасывается в датчик вентилятором 6. Атмосферный преобразователь представляет собой двухэлектродную систему, состоящую из эмиттера ионов - платиновой спирали 3, намотанной на керамическом основании, и цилиндрического коллектора ионов 2. Платиновая спираль накаляется прямым пропусканием переменного электрического тока. Ионный ток коллектора подается на усилитель постоянного тока 5. Выходной сигнал усилителя подается на измерительный прибор и на звуковой генератор, частота колебаний которого пропорциональна силе ионного тока. Вакуумным датчиком осуществляется контроль откачиваемых вакуумных систем. Датчик может устанавливаться в форвакуумную линию над клапаном, разделяющим форвакуумный и высоковакуумный насосы, или подсоединяться к вакуумной камере. Подсоединение к вакуумной системе осуществляется с помощью фланца 1. Так же, как и атмосферный, вакуумный датчик содержит платиновую спираль 3 и коллектор ионов 2, которые через электрические вводы в корпусе 4 подключены к источнику питания и регистрирующему блоку 5. При течеискании производится откачка испытуемой вакуумной системы до давления ~1(Р Па. Контролируемые поверхности обдуваются галогенсодержащим газом. При проникновении газа в вакуумную камеру через обнаруженную течь регистрируется появление ионного тока. Чувствительность испытаний может быть повышена при размещении датчика в высоковакуумной части испытуемой вакуумной системы, откачиваемой до давлений ниже 5-10-2 Па. Однако нормальная работа вакуумного датчика в условиях высокого вакуума возможна только при непрерывном поступлении к датчику кислорода. Поэтому в таких датчиках предусматривается специальный источник кислорода.

При попадании в датчик больших количеств галогенов он теряет свою чувствительность. Для восстановления чувствительности датчика в него вводят поток чистого воздуха, а для ускорения процесса восстановления повышают температуру накала платиновой спирали.

30 Плазмохимическое травление. Наиболее широко распространена технология плазмохимического травления. В процессах плазмохимического травления в качестве рабочих газов используются кислород, смесь кислорода и хлора, хлор- и фторсодержащие газы (ССl, CCI2F2, CF4, C4F8, C2F6, C3F8, SF6 (элегаз)) и их смеси. В плазме тлеющего разряда молекулы рабочего газа ионизируются и диссоциируют на атомы и возбужденные радикалы, обладающие высокой химической активностью. Например, в случае CF4 образуются возбужденные радикалы CF3*, CF2*, CF* и атомы F*. При их взаимодействии с распыляемым материалом образуются устойчивые летучие химические соединения, которые легко удаляются с поверхности. Например, при травлении Si, SiО2 и S13N4 образуется летучий тетрафторид кремния SiF4.

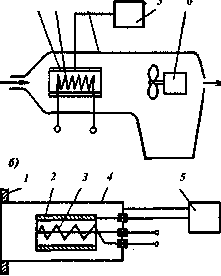

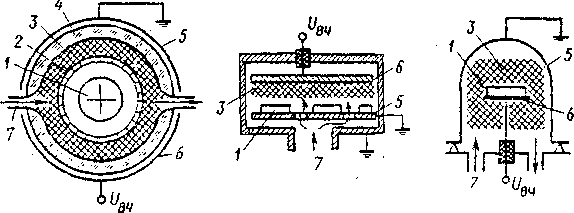

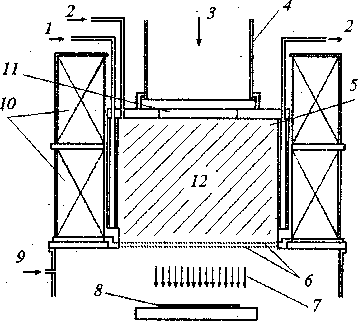

Для ионизации молекул рабочего газа часто используется высокочастотное электрическое поле, создаваемое напряжением Uвч. Плазмохимическое травление может осуществляться в высокочастотных реакторах различных типов (рис. 5.1).

В цилиндрическом плазменном реакторе (рис. 5.1, а).плазма 3 сосредоточена в зазоре между внутренней стенкой кварцевого баллона 4 и перфорированной алюминиевой трубой 2. Вдоль оси трубы располагается подставка с обрабатываемыми пластинами 1. Рабочее давление внутри трубы составляет 30-200 Па, На поверхности трубы сформирован защитный слой фторида алюминия, предотвращающий ее распыление.

а) б) в)

Рис. 5.1. Схемы реакторов плазмохимического травления:

а) - цилиндрического; б) плоского; в) объемного. 1 - обрабатываемые пластины; 2 - перфорированная алюминиевая труба; 3 - область плазмы; 4 - кварцевый баллон; 5 - заземленный электрод; 6 - высокочастотный электрод; 7 - подача рабочего газа

Ионы из области плазмы разряжаются на перфорированной трубе и не достигают обрабатываемых пластин. В реакциях травления пластин участвуют химические радикалы, поступающие к пластинам через отверстия в трубе. Продукты реакций непрерывно удаляются откачкой. Глубина травления составляет до 2 мкм. Перфорированная труба является также экраном, защищающим обрабатываемые пластины от ионизирующих излучений. Из-за изотропности потока нейтральных радикалов имеет место значительное подтравливание под маску.

В плоском реакторе (рис. 5.1, б) пластины 1 размещаются на заземленном электроде 5 и непосредственно контактируют с плазмой. В процессе травления участвуют как радикалы, так и ионы. Рабочее давление составляет 10-130 Па. При снижении давления уменьшается эффект бокового подтравливания. Анизотропность процесса травления можно также регулировать, подавая на высокочастотный электрод 6 положительное напряжение смещения.

В ионно-реактивных объемных реакторах (рис. 5.1, в) более значительным является вклад ионов в процесс травления. Обрабатываемые пластины 1 размещаются на высокочастотном электроде 6, погруженном в плазму 3 разряда. Заземленным электродом 5 является корпус реактора. Распыление поверхности материала происходит в основном под воздействием ионов. Рабочее давление составляет 1-10 Па. Повышение анизотропии травления и уменьшение эффекта подтравливания под маску достигается подачей отрицательного напряжения смещения на высокочастотный электрод. Однако при этом сильнее проявляются радиационные повреждения кристалла полупроводниковой пластины. Для восстановления структуры кристалла требуется термический отжиг радиационных дефектов.

Выбор типа реактора, рабочего газа и условий травления полупроводниковых пластин обусловлен свойствами обрабатываемого материала и стойкостью резистивных масок.

Плазмохимическим травлением в соответствующих режимах осуществляется также удаление фоторезистивных масок по окончании процесса формирования элементов микросхем.

31 Реактивное ионно-лучевое травление. В сравнении с плазмохимическим травлением, ионно-лучевое травление с использованием направленного пучка ионов характеризуется более высоким разрешением вследствие слабого подтравливания под резистивную маску. Параметры процесса ионно-лучевого травления легче поддаются контролю. Однако скорость ионно-лучевого травления и его избирательность по отношению к распыляемым элементам невысоки.

Перспективным является метод травления с использованием для ионизации молекул рабочего газа свёрхвысокочастотного микроволнового электромагнитного излучения и электронного циклотронного резонанса. При этом за счет высокой эффективности ионизации молекул электронными ударами процесс травления осуществляется в условиях высокого или сверхвысокого вакуума однородным ионным пучком большого сечения. Это позволяет обрабатывать пластины большого диаметра в идеально чистых вакуумных условиях.

11

10

Схема установки реактивного ионно-лучевого травления в указанном режиме приведена на рис. В газоразрядной камере 5 и в рабочей камере, куда подаются обрабатываемые пластины 8, с помощью сверхвысоковакуумной откачки создается остаточное давление ~5*10-6 Па. Микроволновое излучение 3 частотой f = 2,45 ГГц вводится в газоразрядную камеру 6 через медный волновод 4 прямоугольного сечения 90 х 45 мм и окно 11 из плавленого кварца. В качестве генератора сверхвысокочастотных электромагнитных колебаний обычно используется магнетрон. Мощность источника микроволнового излучения составляет ~300-500 Вт. Цилиндрическая камера 5 диаметром высотой 20см помещена в постоянное магнитное поле, создаваемое током в обмотках 10 электромагнита, и функционирует как полость сверхвысокочастотного, резонатора. Величина индукции магнитного поля В подбирается таким образом, чтобы выполнялось условие электронного циклотронного резонанса

fe =Ωe/(2π),

где Ωe = е/т В - электронная циклотронная частота. При циклотронном резонансе проявляется избирательное взаимодействие высокочастотного электромагнитного излучения с электронами, движущимися под действием силы Лоренца в постоянном магнитном поле, которое сопровождается резким увеличением энергии электронов. Явление циклотронного резонанса имеет место при частоте электромагнитного излучения /, равной или кратной /е. В разрядную камеру напускается рабочий газ, в качестве которого в зависимости от обрабатываемого материала может быть использован один из следующих газов: СI2, CF4, CCl4, C2F6, C4F8 и т.п. При напуске рабочего газа в газоразрядной камере поддерживается давление ~10-3 Па и происходит эффективная ионизация его молекул. Образующиеся ионы вытягиваются из газоразрядной плазмы 12 с помощью металлических вытягивающих сеток 6, расположенных на расстоянии ~1 мм друг от друга. Верхняя сетка находится в электрическом контакте с разрядной камерой 5, нижняя - под потенциалом земли. Вытягивающее напряжение между сетками может составлять от нескольких сотен до нескольких тысяч вольт. В результате формируется однородный по сечению ионный пучок 7 диаметром ~15 см, который направляется на подвергаемую травлению пластину 8. Травление может осуществляться как только ионами основного рабочего газа, так и при дополнительном напуске через патрубок 9 вспомогательного газа, в качестве которого может применяться, к примеру, SiCl4 Скорость реактивного травления может составлять от 2-10-3 до 50 нм/с. Газоразрядная камера и обмотки электромагнита охлаждаются проточной водой.

Установки реактивного ионно-лучевого травления с использованием микроволнового излучения могут также включать волноводы для ответвления излучения с целью контроля энергии, подаваемой в зону плазмообразования, и для контроля отраженной волны.

32 Осаждение тонкопленочных покрытий методами термического испарения. В случае термического испарения поток осаждаемых атомных частиц генерируется испарением наносимого вещества при нагревании его до высокой температуры.

Схема осаждения тонких пленок методом термического испарения представлена на рис. Испаряемое вещество 5 помещается в испаритель 2. С помощью нагревателя 1 вещество разогревается в вакууме до температуры интенсивного распыления. Практика показывает, что осаждение пленки с приемлемой скоростью происходит, если достигается условная температура испарения, при которой давление паров вещества составляет 1,3 Па. Атомы испаряемого вещества попадают на подложки 8, температура которых может регулироваться с использованием нагревателя 7 или охладителя б. На поверхности подложек формируются тонкие пленки испаряемого вещества. Скорость роста пленок при этом обычно не превышает 10 нм/с. В зависимости от назначения толщина пленок может составлять от 10 нм до 20 мкм. Экраны 4 защищают стенки вакуумной рабочей камеры от запыления испаряемым веществом. Заслонка 5 позволяет точно фиксировать время осаждение (от нескольких секунд до не скольких минут), которым определяется толщина наносимых пленок.

Для осуществления процесса достаточно рабочее давление ~10-3-10-5 Па. Для получения особо чистых пленок необходимо разрежение ~10-6-10-8 Па. При этом в рабочей камере уменьшаются парциальные давления химически активных элементов (кислорода, водяного пара, углеводородов, углекислого газа и др.), которые оказывают решающее влияние на свойства осаждаемых тонких пленок. Для снижения парциальных давлений химически активных газов необходимо сочетание вакуумных насосов, обладающих способностью селективной откачки.

В установках термического испарения используется три основных способа нагрева испаряемых веществ: резистивный, электронно-лучевой и лазерный.

Резистивный нагрев осуществляется за счет выделения теплоты при пропускании электрического тока через электропроводящий материал, обладающий высоким электрическим сопротивлением. Как правило, используется переменный ток невысокого напряжения.

Испарители с электронно-лучевым нагревом используются для испарения тугоплавких материалов. Возможность фокусировки эл. луча позволяет получать большую плотность мощности, затрачиваемую на нагрев испаряемого материала.