- •Покрытие сварочных электродов

- •Стабилизация дугового разряда

- •Обеспечение необходимых характеристик шва

- •Виды, состав и характеристика различных типов покрытий электродов

- •Химический состав. В зависимости от химического состава различают следующие виды покрытий электродов:

- •Влажность покрытия электродов

- •Обозначение покрытий

- •Особенности производства покрытий

- •Из истории покрытий

Влажность покрытия электродов

Очень вредное воздействие на качество сварных соединений оказывает водород, приводящий к холодным трещинам в металле шва. Одним из главных поставщиков водорода является вода, в большом количестве содержащаяся во влажных электродах. С целью удаления влаги электроды перед использованием рекомендуется прокаливать. К слову сказать, вода отрицательно влияет и на стабильность дуги, именно поэтому сырые электроды плохо горят. Таким образом, прокаливая электроды перед использованием, достигают двойного эффекта - улучшают качество сварного шва и повышают устойчивость горения дуги.

Электроды с пониженным содержанием водорода в покрытии используются для сваривания ответственных конструкций из сталей с контролируемой вязкостью металла, в частности, корпусов судов.

Обозначение покрытий

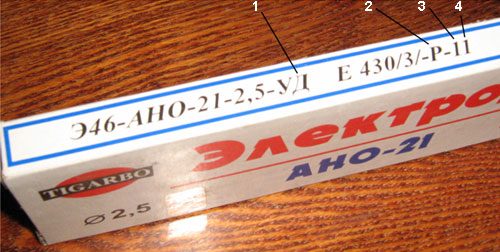

В обозначении электродов указывается тип покрытия и его толщина. В дополнение к этим параметрам указывается также информация о возможных пространственных положениях шва и роде тока, которые в большой степени обуславливаются составом покрытия.

Обозначение

покрытия электродов: 1 - толщина покрытия

(Д - толстое), 2 - тип покрытия (Р - рутиловое),

3 - пространственное положение шва (1 -

для всех положений), 4 - род тока (1 -

переменный и постоянный ток любой

полярности).

Обозначение

покрытия электродов: 1 - толщина покрытия

(Д - толстое), 2 - тип покрытия (Р - рутиловое),

3 - пространственное положение шва (1 -

для всех положений), 4 - род тока (1 -

переменный и постоянный ток любой

полярности).

Особенности производства покрытий

Большое влияние на качество покрытий оказывает строгость соблюдения технологии при их изготовлении и нанесении на стержень. Мало ввести в покрытие все необходимые компоненты, необходимо, чтобы они содержались там в точном соотношении друг с другом, были хорошо измельчены и равномерно распределены по всей массе. Для точной дозировки всех необходимых компонентов используется высокоточное оборудование с программным обеспечением.

Система

смешивания и дозирования сыпучих

компонентов

Система

смешивания и дозирования сыпучих

компонентов

В общем виде технология приготовления и нанесения покрытий сводится к измельчению всех компонентов в несколько стадий (от грубого к тонкому), просеиванию на ситах, приготовлению обмазочной пасты с консистенцией влажной земли, нанесению ее на стержень методом опрессовки. Сначала смешиваются сухие компоненты, потом к ним добавляется связующее вещество (жидкое стекло). Было время, когда обмазка наносилась окунанием электродов. В настоящее время эта операция заменена на опрессовку, что позволило использовать менее сырую смесь.

Нанесение пасты производится на специальных прессах под большим давлением. При этом обращается особое внимание на концентричность расположения стержня относительно покрытия с целью обеспечения его равнотолщинности.

После опрессовки электроды отправляются на сушку и прокалку. В некоторых случаях из-за малой влажности обмазочной пасты операцию сушки пропускают, отправляя электроды сразу на прокалку, температура которой колеблется в зависимости от вида покрытия - от 150 до 400°C и выше.

Из истории покрытий

Разработку качественных электродных покрытий и их промышленное освоение можно отнести к крупнейшим научно-техническим достижениям, сыгравшим огромную роль в развитии мировой техники. Несмотря на то, что первый патент на покрытие электродов был получен основателем компании ESAB Оскаром Кельбергом еще в 1906 году, в СССР к производству покрытых электродов приступили только в 30-ые годы XX века. Вначале применялись электроды с тонким покрытием, выполняющим единственную роль - стабилизатора сварочной дуги. В него входило всего два компонента - порошкообразный мел и жидкое стекло. Мел обеспечивал ионизацию дуги, жидкое стекло одновременно с функцией ионизации исполняло также роль связующего компонента.

Сварка электродом с меловой обмазкой хотя и делала возможным сваривание металла в принципе, но не обеспечивала защиту расплавленной ванны от атмосферных газов. Швы, выполненные такими электродами, имели содержание азота в 50 раз, кислорода в 5-10 раз больше, чем основной металл. При этом содержание углерода в наплавленном металле уменьшалось в 4 раза. Все это делало возможным использования меловых электродов только для сварки неответственных конструкций. Выпуск электродов с многокомпонентными покрытиями, обеспечивающими вместе со стабилизацией дуги и защиту сварочной ванны от атмосферных газов, начался в СССР только в 1935 году.