- •Глава 6. Алгоритмы диагностирования инстру-

- •На основании сопоставления принимается решение о прекращении обработки детали или об управлении технологическим процессом.

- •6.1.1. Распознавание износа

- •6.1.3. Распознавание поломок (скалывания) инструмента

- •Основные причины поломок.

- •6.1.4. Распознавание формы стружки

- •6.1.5. Алгоритм прогнозирования остаточной стойкости инструмента при его эксплуатации

6.1.4. Распознавание формы стружки

Отказ инструмента или процесса непрерывного резания может произойти вследствие образования неблагоприятной формы стружки. Образование ленточной, «шпагообразной» или путаной стружки недопустимо при автоматизированной обработке по следующим причинам:

- она может привести к выкрашиванию режущей части инструмента;

- к нарушению целостности контактных измерительных датчиков,

- снижается качество обработанной поверхности;

- затрудняется транспортирование стружки из зоны резания и из рабочей зоны станка.

Дробление на элементы чаще всего обеспечивается за счет:

- назначения режимов резания и геометрии инструмента, при которых образуется суставчатая, дробленая стружка.

- изменения направления стекания стружки с помощью стружколомающих и стружкозавивающих устройств.

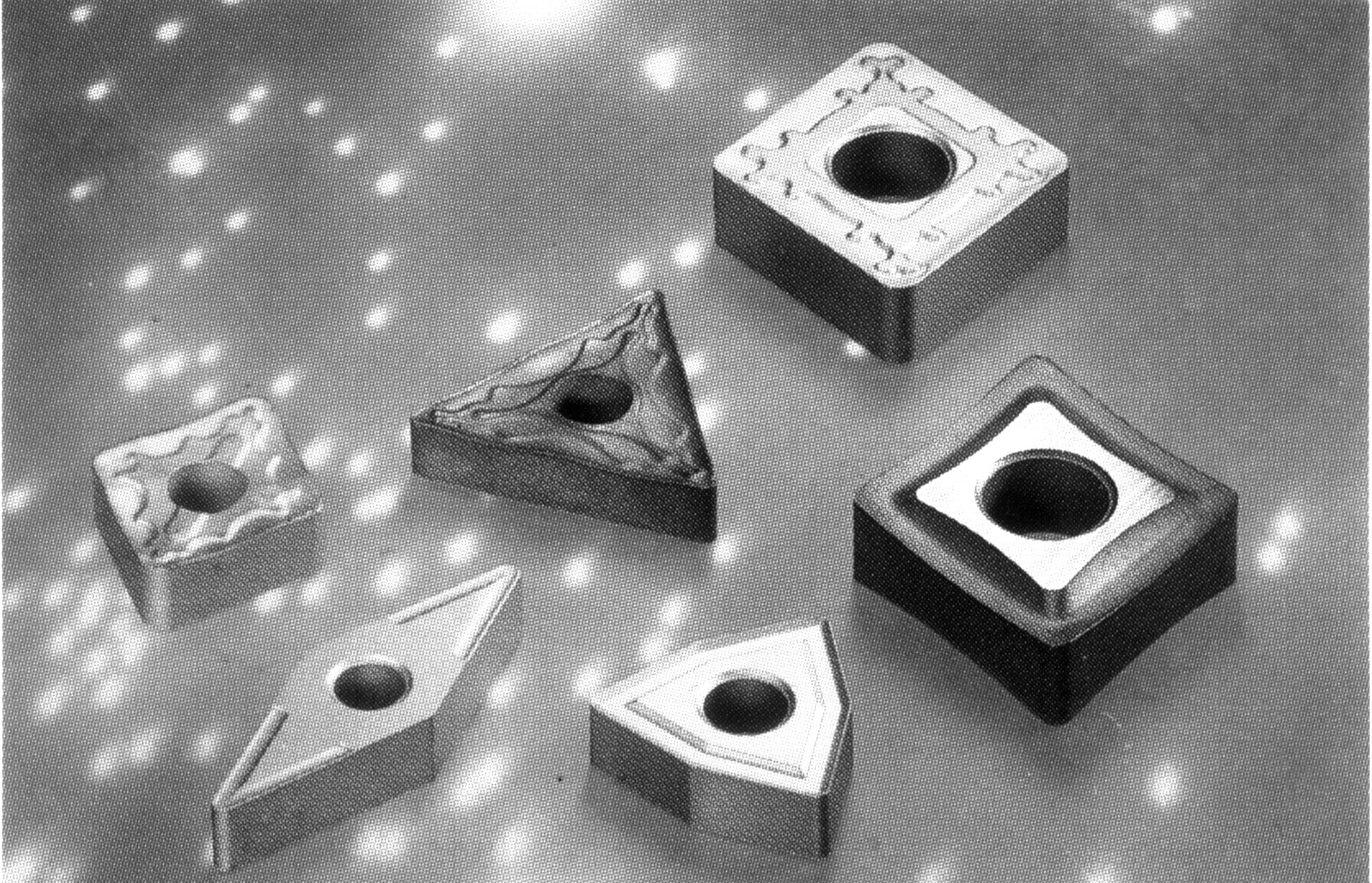

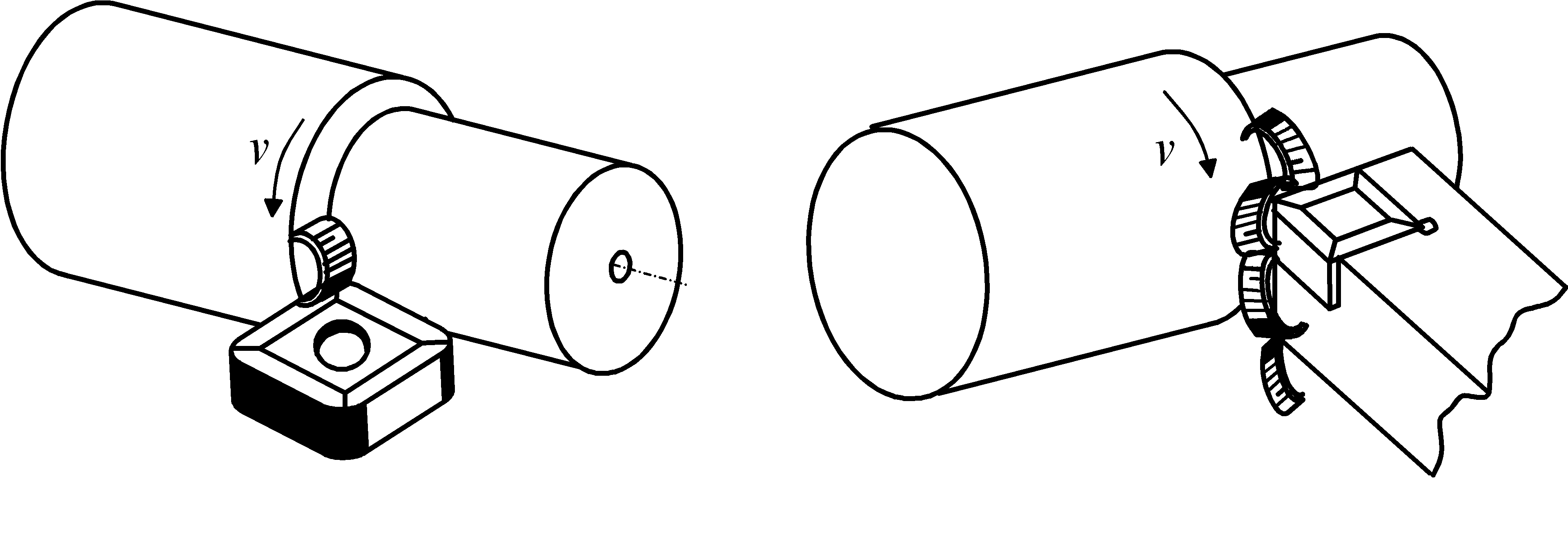

На рис.6.14 показаны твердосплавные пластинки со стружкозавивающими канавками и примеры дробления ими стружки. Могут быть и другие варианты дробления.

Рис. 6.14. Твердосплавные пластинки со стружкозавивающими канавками

Однако с течением времени работы твердосплавной пластины ее передняя поверхность изнашивается. Профиль канавки изменяется и теряет способность завивать стружку. Это означает отказ технологического процесса. Критерием отказа является неблагоприятная форма стружки.

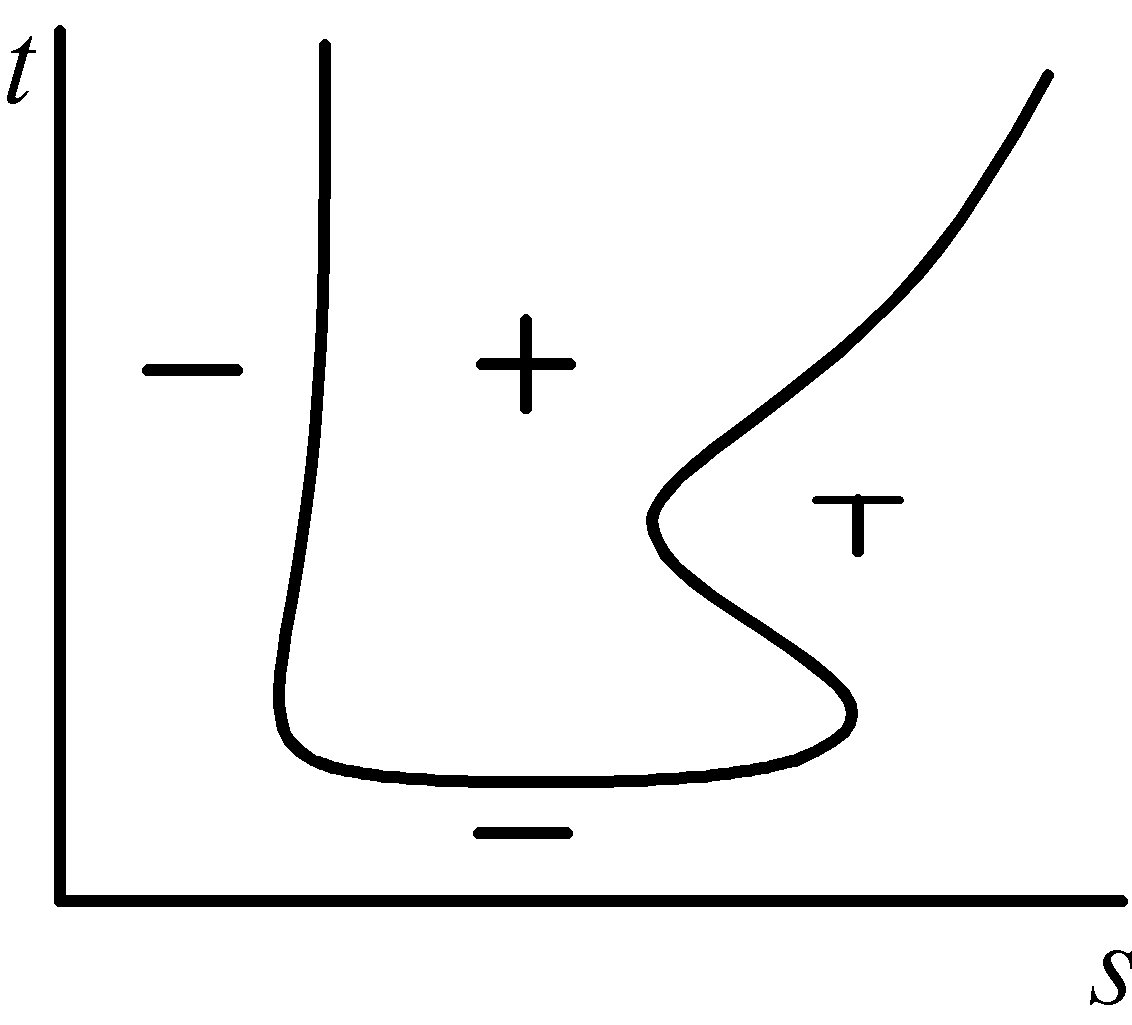

Рис.6.12. Пример диаграммы дробления стружки.

+ благоприятная форма стружки; — неблагоприятная; ┬ переходная

На

диаграммах, показанных на рис. 6.12 и 6.16

видны области благоприятной, переходной

и неблагоприятной (длинной, путаной)

стружки.. Поиски информативных

диагностических признаков велись среди

таких функциональных параметров процесса

резания как: три составляющие силы

резания

![]() ,

колебания в частотных диапазонах до 1

кГц и до 20 кГц, ЭДС-резания.

,

колебания в частотных диапазонах до 1

кГц и до 20 кГц, ЭДС-резания.

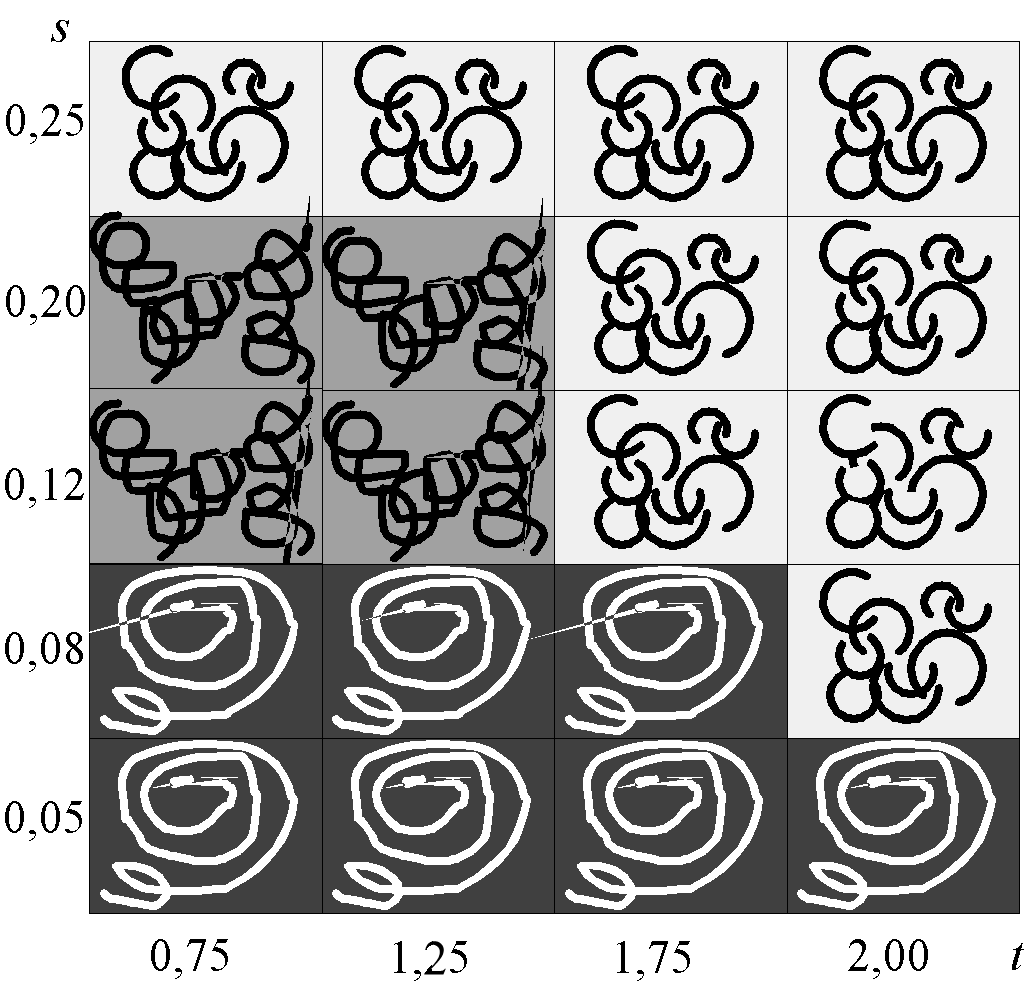

Рис. 6.16. Экспериментальная диаграмма дробления стружки

Разработанные системы диагностирования носят пока экспериментальный характер, в то время как производство испытывает потребность в надежных системах диагностирования формы стружки. Длительные наблюдения за эксплуатацией токарных станков с ЧПУ показали , что весьма часты отказы (18–70%), связанные со скоплением неблагоприятной стружки в зоне обработки.

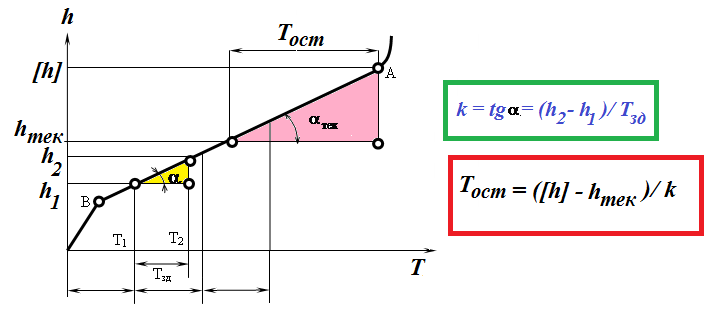

6.1.5. Алгоритм прогнозирования остаточной стойкости инструмента при его эксплуатации

Для

решения поставленной задачи прогнозирования

надежности инструмента при обработке

следующей детали партии, то есть

прогнозирования

![]() ,

нужно знать значение

,

нужно знать значение

![]() (тангенс

угла наклона)

в функции износа работающего инструмента,

знать

по какой прямой будет нарастать износ.

В момент времени

(тангенс

угла наклона)

в функции износа работающего инструмента,

знать

по какой прямой будет нарастать износ.

В момент времени

![]() ,

например, при обработке инструментом

второй детали партии, нужно измерить

износ

,

например, при обработке инструментом

второй детали партии, нужно измерить

износ

![]() ,

а после задержки

опроса

,

а после задержки

опроса

![]() измерительной

системой при

измерительной

системой при

![]() измерить

износ

измерить

износ

![]() .

Тогда

.

Тогда

![]() ,

,

а остаточная стойкость инструмента на любой предстоящий период его работы

![]() ,

,

где

![]() - предельно допускаемый износ –

технологический критерий отказа

инструмента, установленный в

предэксплуатационый период диагностирования.

- предельно допускаемый износ –

технологический критерий отказа

инструмента, установленный в

предэксплуатационый период диагностирования.

Рис. 6.23. Схема определения коэффициента и Тост

Однако

одноразовое определение

позволило бы рассчитать

до отказа инструмента, лишь в том случае,

если точки измеренных износов

и

![]() располагались точно на прямой АВ. В

действительности, измеренные в реальных

условиях эксплуатации данного инструмента,

они возможно относятся к неизвестной

сложной кривой, которая, как показано

на рис. 6.24, колеблется при установившемся

износе около прямой

располагались точно на прямой АВ. В

действительности, измеренные в реальных

условиях эксплуатации данного инструмента,

они возможно относятся к неизвестной

сложной кривой, которая, как показано

на рис. 6.24, колеблется при установившемся

износе около прямой

![]() .

При расчете

,

на каждом временном отрезке

.

При расчете

,

на каждом временном отрезке

![]() ,

по существу, производятся действия

линейной интерполяции – замены кривой

на отрезке

линейной функцией, принимающей на концах

отрезка те же значения износов, что и

кривая. Колебания ее вызваны; помимо

указанного выше случайного характера

процесса изнашивания инструмента еще

и погрешностями системы изменения

износа

.

,

по существу, производятся действия

линейной интерполяции – замены кривой

на отрезке

линейной функцией, принимающей на концах

отрезка те же значения износов, что и

кривая. Колебания ее вызваны; помимо

указанного выше случайного характера

процесса изнашивания инструмента еще

и погрешностями системы изменения

износа

.

Рис.

6.24. Участок зависимости

![]() в стадии установившегося износа

инструмента

в стадии установившегося износа

инструмента

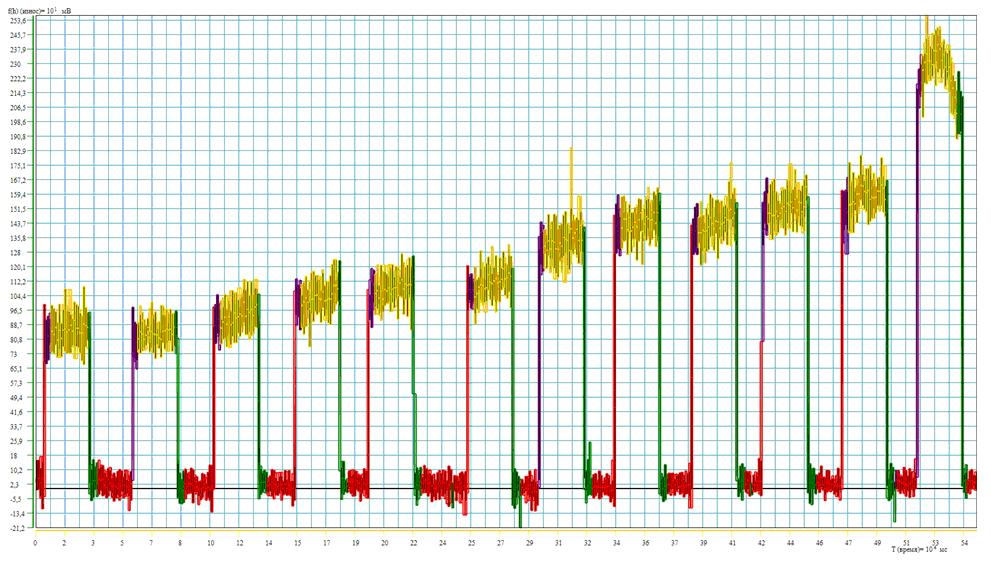

Рис.

6.25. Информация о силе

![]() - диагностическом признаке износа резцов

за время обработки 12 заготовок вплоть

до катастрофического износа

- диагностическом признаке износа резцов

за время обработки 12 заготовок вплоть

до катастрофического износа

При

реализации действий прогнозирования

износа и

![]() по

данным, приведенным на рис. 6.25, получены

графики нарастания износа резца за

время до конца обточки каждой из

двенадцати обрабатываемых заготовок.

Для их получения достаточно рассчитывать

значения

по

данным, приведенным на рис. 6.25, получены

графики нарастания износа резца за

время до конца обточки каждой из

двенадцати обрабатываемых заготовок.

Для их получения достаточно рассчитывать

значения

![]() , где n

– число

уже определенных значений k.

, где n

– число

уже определенных значений k.

Среднее

значение

![]() ,

рассчитанное по результатам

,

рассчитанное по результатам

![]() измерений, будет с ростом

приближаться к средней скорости роста

износа, работающего инструмента.

измерений, будет с ростом

приближаться к средней скорости роста

износа, работающего инструмента.

Для

принятия решения по обработке очередной

детали необходимо, чтобы

![]() .

.

Исследования

показали, что глубина резания в пределах

изменения от 0,25 мм до 1,5 мм слабо влияет

на развитие

![]() и

и

![]() ,

в то время как скорость резания существенно

изменяет

в уравнении

.

,

в то время как скорость резания существенно

изменяет

в уравнении

.

Результаты приведенных исследований позволяют сделать вывод о том, что процедура прогнозирования , начатая при обработке резцом одной поверхности детали, может быть продолжена при чистовой или получистовой обработке тем же резцом других поверхностей с иными назначенными подачей и глубиной резания, но при неизменной скорости.