- •3.Кавитация в центробежных насосах.

- •4.Основные технические показатели насосов

- •6..Объёмные насосы

- •Поршневые насосы могут создавать весьма высокое давление, плохо работают с абразивными жидкостями, могут использоваться для дозирования .

- •Принцип работы

- •Борьба с пульсацией

- •Применение

- •9..Диафрагмовые и шланговые насосы

- •13.Радиально-поршневой насос — схема, принцип работы, устройство и расчёт.

- •Подача насоса двойного действия

- •Подача трехпоршневого насоса простого действия

- •Коэффициент подачи поршневых насосов, факторы на него влияющие

- •Область применения

- •Преимущества

- •Недостатки Однако гидромоторы обладают теми же недостатками, которые присущи гидроприводу

- •Двухмашинный гидротрансформатор

- •Система с регулированием потока жидкости на входе в гидромуфту

- •Гидромуфта с вращающимся резервуаром

- •Система с регулированием потока жидкости на выходе из гидромуфты

- •Система с регулированием потока на входе и выходе из гидромуфты

- •Регулируемые гидротрансформаторы

- •Причина снижения экономичности передачи

- •Время становления режима в передаче

- •Регулирование изменением формы проточной части

- •Если не требуется полностью разгружать двигатель

Если не требуется полностью разгружать двигатель

В том случае, если не требуется полностью разгружать двигатель и возможно допустить при регулировании большее падение к.п.д. (чем в первом случае), предпочтительнее применять передачи с поворотными лопатками реактора.

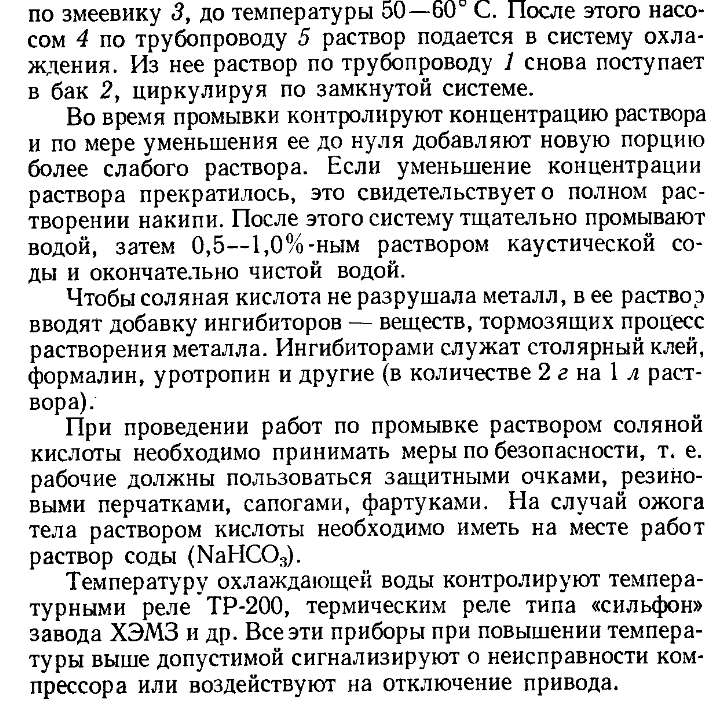

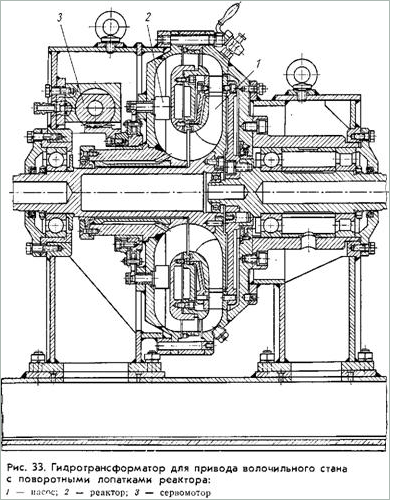

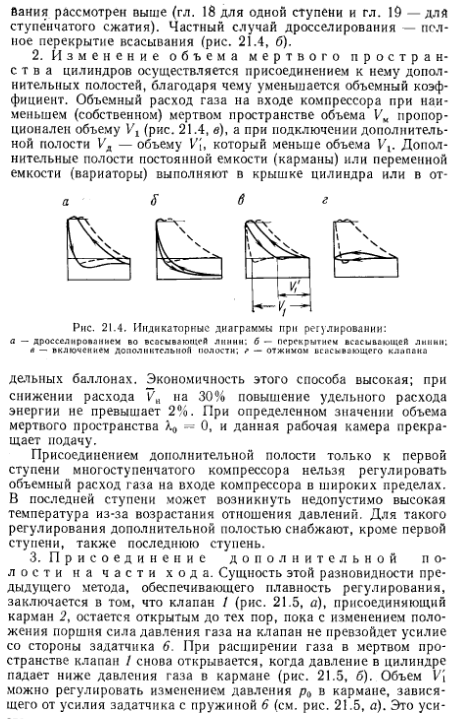

На рис. 33 показан гидротрансформатор с поворотными лопатками реактора 2, расположенного на входе в насос / передачи. Поворот этих лопаток осуществляется сервомотором 3. Характеристики передачи, подобной этой, представлены на рис. 34, из которого видно, что при таком регулировании экономичность уменьшается более заметно, чем при регулировании лопатками насоса.

Большое разнообразие конструкций управляемых трансформаторов объясняется стремлением применить эти передачи в разных условиях работы.

Для удовлетворения требования сохранения экономичности при регулировании небезразлично как меняется момент нагрузки с изменением числа оборотов вторичного вала.

Эти обстоятельства важны при выборе типа передачи и способа ее регулирования.

Например, если момент нагрузки меняется так же, как момент на турбине трансформатора, то для обеспечения приемлемого диапазона сохранения к. п. д. по числам оборотов необходимо применить не регулируемый трансформатор, а обычный многоступенчатый с толстыми лопатками.

Если же момент нагрузки с уменьшением числа оборотов падает, требуется значительно изменять характеристики проточной части, чтобы обеспечить процесс изменения выходной мощности и поддерживать требующуюся экономичность.

На рис. 34 приведены характеристики одного из управляемых трансформаторов. Кривые к.п.д., соответствующие частичным мощностям, лежат внутри поля, ограниченного кривой к. п. д. при наибольшем нагружении, причем кривая к.п.д. проходит тем ниже, чем более глубоко происходит изменение момента нагрузки. Такое расположение кривых к.п.д. объясняется неодинаковым изменением мощностей на валах насоса и турбины передачи при регулировании. Если рассматривать режим при определенном значении передаточного числа, то для сохранения постоянства к. п. д. необходимо, чтобы отношение = const, так как к.п.д. передачи

![]()

при Jh= const, условие r = const приводит к требованию

Это условие тем труднее выполнить, чем больше требуемый диапазон регулирования, поэтому вид кривой М = f(n2) существенно влияет на величину диапазона регулирования, при котором сохраняется экономичность привода.

24.. Центробежный компрессор - турбокомпрессор, в котором сжимаемая среда движется через лопатки колеса и диффузор, главным образом, вдоль направления, перпендикулярного оси вращения. УСТРОЙСТВО И ПРИНЦИП ДЕЙСТВИЯ Основными элементами центробежного компрессора являются: корпус, рабочее колесо, диффузор, обратный направляющий аппарат. Наиболее распространены холодильные турбокомпрессоры с двумя и тремя ступенями. Для шахтных холодильных машин применяют двухступенчатые компрессоры. В процессе работы центробежного компрессора парообразный холодильный агент из всасывающего трубопровода поступает на всасывающую сторону рабочего колеса, вращающегося с большой скоростью. Благодаря действию центробежных сил пар отбрасывается к периферии колеса, давление и скорость пара, а следовательно, и его кинетическая энергия, увеличиваются. С периферии рабочего колеса пар направляется в диффузор, где его скорость уменьшается (за счет увеличения проходного сечения), кинетическая энергия преобразуется в потенциальную и давление возрастает. Для регулирования холодильной мощности компрессора перед первым рабочим колесом установлены регулирующие поворотные лопатки с приводом от исполнительного механизма. В многоступенчатых компрессорах поток из предыдущей ступени через обратный направляющий аппарат подводится к всасывающей стороне следующего колеса. Для уменьшения перетечки пара внутри машины между вращающимися элементами ротора и неподвижными элементами статора предусматриваются лабиринтные уплотнения. Принцип действия их основан на потере напора пара при прохождении через группу последовательно расположенных щелей (сопротивлений). Таким образом, рабочее колесо является единственным элементом ступени, посредством которого к пару подводится энергия

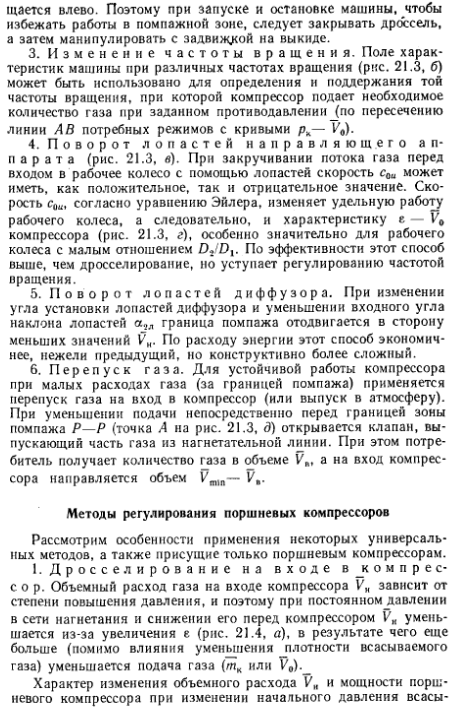

Основные узлы центробежных компрессоров Рабочие колеса и валы. Тип конструкции рабочего колеса центробежного компрессора определяется напряжениями, которые зависят от скорости вращения колеса. Большинство колес (рис. 165) состоит из основного 1 и дополнительных дисков 2 и 4, а также лопаток 3. Колеса выполняют цельноковаными при окружных скоростях 200—300 м/с (рис. 165, а). При меньших скоростях применяют комбинированные колеса, у которых основной диск — цельнокованый, а покрывающий — штампованный с усиленной ступицей (рис. 165, б). В некоторых случаях колеса (рис. 165, в), имеют два составных диска. Такие колеса используются при скоростях менее 150 м/с.

Для высокооборотных колес в целях снижения гидравлического сопротивления применяют лопатки с заклепками, выфрезерованными на их торцах. При сборке заклепки можно расклепать. Получили распространение также колеса с лопатками соединенными с дисками сваркой. В этих случаях можно использовать лопатки сложных профилей. Следует отметить, что у сварных колес лопатки занимают большую часть длины канала между дисками, чем у клепаных. При высоких скоростях (более 300 м/с) применяют колеса без покрывающих дисков. Посадку рабочих колес на вал производят с натягом. При максимальной частоте вращения в условиях упругих деформаций ступицы основного диска необходимо обеспечивать гарантированный натяг. От проворачивания колесо фиксируется штифтом или шпонкой (рис. 167). Штифт 1 предохраняется от выпадания при вращении пробкой 2, которая вворачивается в ступицу основного диска. Обычно каждое колесо фиксируют четырьмя штифтами. Размеры валов центробежных компрессоров определяют из соображений прочности, а также в зависимости от критических частот вращения. Коэффициент запаса прочности материала должен быть не менее двух. Рабочие частоты вращения должны отличаться от критических не менее чем на 20%. Как правило, валы изготавливают из высококачественных поковок. Лопатки рабочего колеса имеют сложную форму. Для создания оптимальных условий протекания газа они имеют на входе в колесо каплевидный профиль или закругление, а на выходе —клинообразный. Число лопаток обычно составляет 18—30, они уменьшают проходное сечение рабочего колеса.

25.. Общее устройство и принцип действия осевого компрессора

Осевой компрессор имеет ротор, который состоит из нескольких рядов рабочих лопаток. Ряды направляющих лопаток располагаются на внутренней стенке корпуса. При работе, вращающиеся рабочие лопатки осевого компрессора, оказывают силовое воздействие на находящиеся между них частицы, что заставляет их сжиматься, после чего перемещаться параллельно оси компрессора и вращаться. Решетка обеспечивает изменение направления скорости частиц газа, которое необходимо для наиболее эффективного действия следующей ступени.

Основными принципиальными элементами устройства осевого компрессора являются расположенные попарно венцы вращающихся и неподвижных лопаток. Каждый венец вращающихся лопаток образует рабочее колесо (РК), а каждый венец неподвижных лопаток - спрямляющий аппарат (СА).

Каждая пара РК и СА представляет собой ступень компрессора, т.е. секцию, в которой полностью реализуется его принцип действия с соответствующим повышением давления.

Сочетание ступеней в осевом компрессоре осуществляется конструктивно сравнительно просто, поскольку в нем каждая частица воздуха движется по траекториям, почти равноотстоящим от оси компрессора (отсюда компрессоры и получили название осевых). При допустимом уровне гидравлических потерь возможное повышение давления в одной ступени относительно невелико, поэтому компрессоры всегда выполняются многоступенчатыми.

Благодаря сжатию воздуха плотность его в каждой ступени возрастает, и при неизменном массовом расходе, объемный расход воздуха падает. Поскольку осевая скорость движения воздуха в компрессоре изменяется несильно, то это приводит к необходимости уменьшения проходных сечений, поэтому высоты лопаток по ходу движения воздуха уменьшаются.

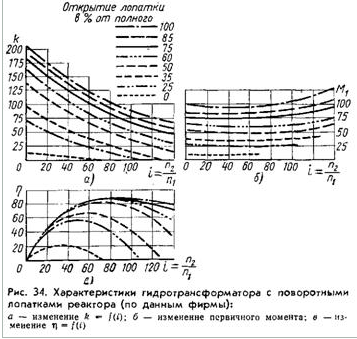

26.. . Поршневый компрессор состоит в основном из поршня и рабочего цилиндра. Он имеет нагнетательный и всасывающий клапаны, которые обычно расположены в крышке цилиндра. В большинстве поршневых К. находится кривошипно.шатунный механизм с коленчатым валом. Поршневые К. могут быть одно - и многоцилиндровыми, с горизонтальным, вертикальным ,V - , W - или другим расположением цилиндров, двойного или одинарного действия, одноступенчатого или многоступенчатого сжатия. Принцип работы поршневого компрессора

Поршневой компрессор

— это компрессор, у которого поршень в

цилиндре совершает возвратно-поступательные

движения. Самый простой поршневой

компрессор состоит из цилиндра и поршня,

между которыми имеется небольшой зазор.

Движение поршня обеспечивается

кривошипношатунным механизмом от вала

с приводным двигателем.

Нагнетательный

и всасывающий клапаны поршневого

компрессора расположены в крышке

цилиндра. За два хода поршня (один оборот

вала), совершается полный рабочий процесс

в каждом цилиндре компрессора. При

движении поршня из цилиндра в конденсатор

надпоршневом пространстве создается

разрежение, и пары хладагента всасываются

в цилиндр из испарителя через открывающийся

клапан. При обратном ходе поршня пары

сжимаются и давление возрастает.

Всасывающий клапан при этом закрывается,

через нагнетательный клапан сжатые

пары выталкиваются в конденсатор. Затем

направление движения поршня меняется,

нагнетательный клапан закрывается, и

компрессор вновь отсасывает пары из

испарителя.

Нагнетательный

и всасывающий клапаны поршневого

компрессора расположены в крышке

цилиндра. За два хода поршня (один оборот

вала), совершается полный рабочий процесс

в каждом цилиндре компрессора. При

движении поршня из цилиндра в конденсатор

надпоршневом пространстве создается

разрежение, и пары хладагента всасываются

в цилиндр из испарителя через открывающийся

клапан. При обратном ходе поршня пары

сжимаются и давление возрастает.

Всасывающий клапан при этом закрывается,

через нагнетательный клапан сжатые

пары выталкиваются в конденсатор. Затем

направление движения поршня меняется,

нагнетательный клапан закрывается, и

компрессор вновь отсасывает пары из

испарителя.

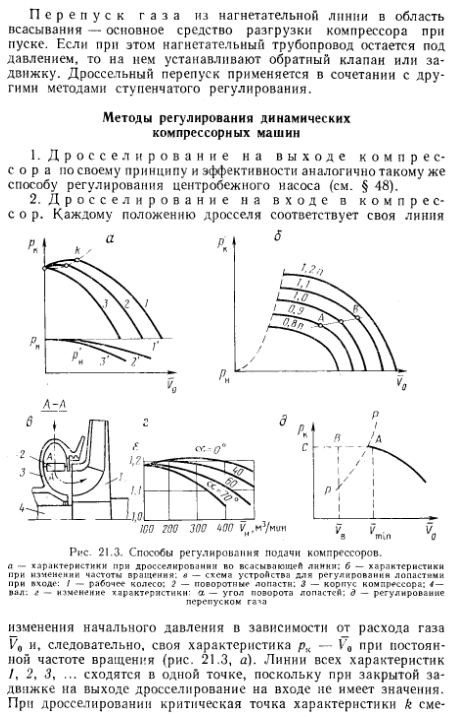

27. Индикаторная диаграмма и ее использование для диагностики и исследования поршневого компрессора

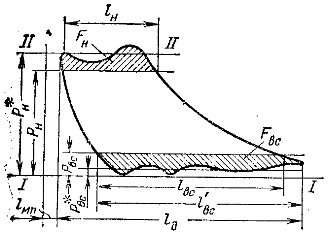

Индикаторная диаграмма поршневого компрессора:

1—линия давления всасывания; //— // — лилия давления нагнетания (остальные обозначения см. в тексте)

Площадь индикаторной диаграммы находят планиметрированием или численным интегрированием. Примерная индикаторная диаграмма показана на рис. 2.2. Сопротивление воздушного тракта компрессора складывается из сопротивлений в клапанах, каналах цилиндра и воздушных линиях от места входа в компрессор до всасывающего пат рубка цилиндра каждой ступени, а у последней ступени — до места выхода из компрессора.

Индикаторную мощность (Вт), расходуемую на сопротивления определяют с помощью индикаторных диаграмм по фор муле

ДАТ = пгпл (FBC + Fa) n,

где mx, — масштаб площадей индикаторной диаграммы; FSc — площадь индикаторной диаграммы, расположенная ниже линии среднеинтегрального по времени давления воздуха во всасывающем патрубке ступени, а для первой Ступени — в месте входа в компрессор, м2; Fн — площадь индикаторной диаграммы, расположенная выше линии среднеинтегрального по времени давления воздуха во всасывающем патрубке последующей ступени, а для послед ней ступени — в месте выхода воздуха из компрессора, м2; n — частота вращения вала, с-1.

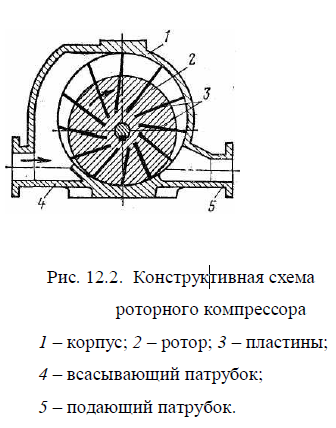

28. Схема устройства и принцип действия роторного компрессора

Роторный компрессор пластинчатого типа представлен на рис. 12.2. При вращении

массивного ротора 2, в продольных пазах которого, могут свободно перемещаться

стальные пластины 3, газ захватывается в межлопастные пространства, переносится от

всасывающего патрубка 4 к напорному 5 и вытесняется в трубопровод. Вал роторного

компрессора может соединяться с валом приводного двигателя, без редуктора. Это

обусловливает компактность и малую массу установки в целом.

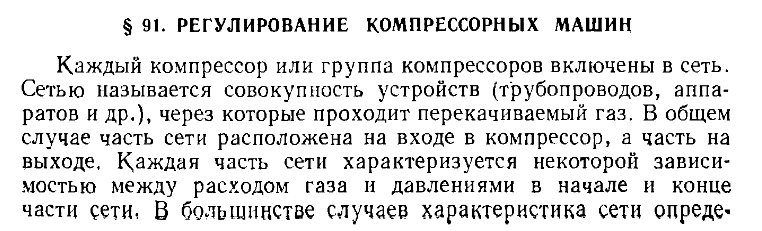

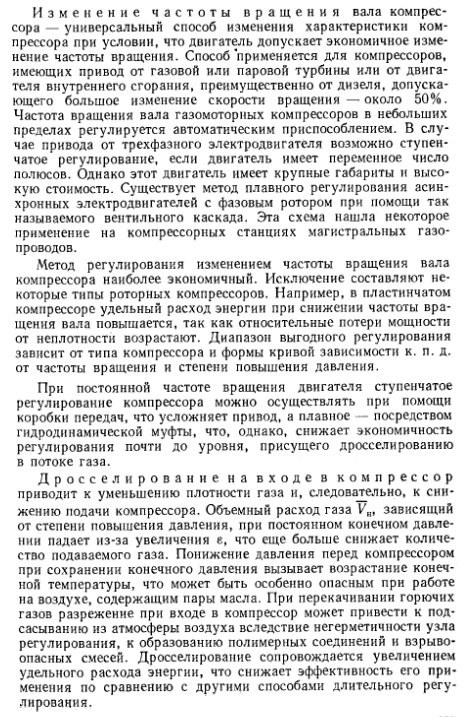

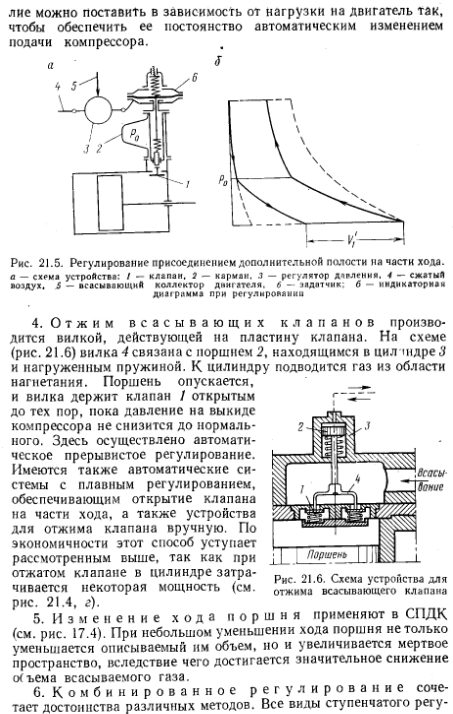

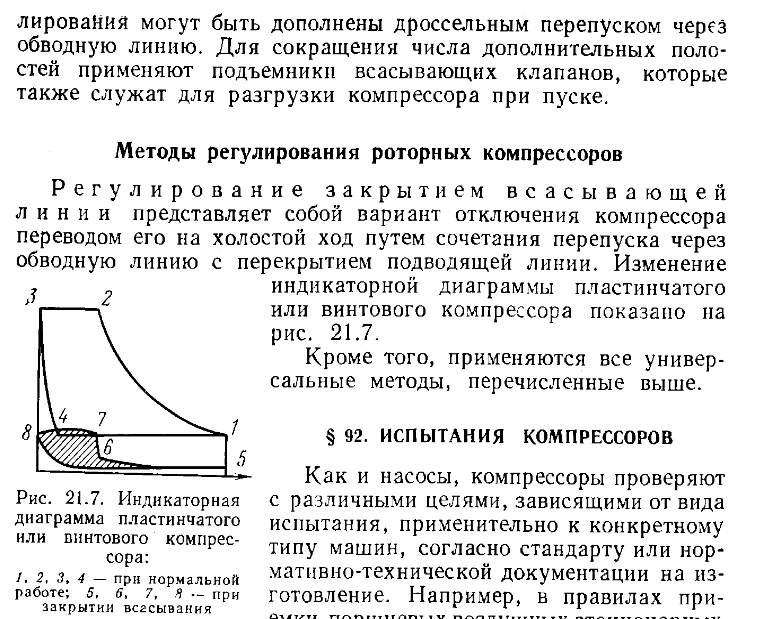

29. Способы регулирования режимов работы компрессоров

30. Охлаждение газа в компрессорах

Охлаждение в процессе сжатия обычно применяется при относительно высокой степени сжатия на ступень (поршневые компрессоры) или при большом значении показателя адиабаты (газы с большой молекулярной массой). В компрессоростроении применяются следующие способы охлаждения сжимаемого газа: внутреннее, внешнее, комбинированное и предварительное, а также охлаждение путем впрыска охлаждающей среды в проточную часть машины. Внутреннее охлаждение осуществляется непосредственно в процессе сжатия газа путем охлаждения стенок рабочих органов компрессора и обычно применяется в объемных машинах (поршневые, винтовые, ротационные и др. компрессоры).

Охлаждаемая среда — обычно вода или окружающий воздух. В лопастных компрессорах внутреннее охлаждение применяется редко по ряду причин: увеличиваются размеры компрессора и компрессорной установки, увеличиваются гидравлические потери в неподвижных элементах рабочих органов из- за увеличения поверхности охлаждения, возможна конденсация влаги, имеющейся в сжимаемом газе и др. Внешнее охлаждение газа осуществляется в межступенных холодильниках, расположенных вне проточной части компрессора. Сжатый газ охлаждается во внешнем холодильнике при некотором снижении давления из-за гидравлических потерь в холодильнике почти до первоначальной температуры. Комбинированное охлаждение предусматривает применение одновременно внутреннего и внешнего охлаждения (поршневые, винтовые и другие компрессоры объемного типа).

Предварительное охлаждение целесообразно применять, когда имеется существенная разница между температурой всасываемого газа и охлаждающей водой. Установленный перед компрессором холодильник, снижая температуру поступающего газа, увеличивает плотность, массовый расход и потребляемую мощность. С энергетической точки зрения предварительное охлаждение нерационально, так как экономия работы сжатия за счет охлаждения невелика из-за повышения потребляемой мощности при увеличении плотности газа. Применение промежуточных холодильников увеличивает металлоемкость и усложняет конструкцию машины, повышает ее себестоимость на 20—30 % по сравнению с не охлаждаемыми компрессорами. Использование охлаждающей воды увеличивает эксплуатационные затраты. Применение охлаждения газа должно основываться на результатах технико-экономических расчетов. Теплоту, отводимую от компрессоров, можно иногда использовать в качестве вторичных энергетических ресурсов для обогрева теплиц, зданий и др. Охлаждение впрыском жидкости в поток перекачиваемого газа можно применять, если впрыскиваемая жидкость существенно не влияет на свойства перекачиваемых газов (вода — воздух; жидкий аммиак — аммиак; слабый раствор азотной кислоты—нитрозный газ). Охлаждение газа происходит за счет теплоты испарения жидкости.

Жидкость от постороннего источника через распыливающие форсунки впрыскивается непосредственно в проточную часть компрессора. Например, при впрыскивании 1 % по массе воды температура сжимаемого воздуха снижается примерно на 25 °С. При применении предварительного охлаждения газа обычно приходится использовать специальную холодильную установку. Так, например, на компрессорных станциях магистральных северных газопроводов газ предварительно охлаждается во избежание подтаивания грунта в зоне трубопровода. Давление всасывания воздушного компрессора зависит от барометрического давления, определяемого высотой установки компрессора над уровнем моря. Для дожимающих и циркуляционных компрессоров давление всасывания может изменяться в широких пределах в соответствии с требованиями технологических процессов. Поэтому необходимо определить, как зависит работа, затрачиваемая на сжатие газа в ступени компрессора, от давления всасывания. Сжатие реальных газов отличается от идеальных. Если идеальные газы при дросселировании не изменяют свою температуру, то реальный газ при дросселировании охлаждается (в большинстве случаев).

Система охлаждения компрессоров способствует уменьшению работы, затрачиваемой на сжатие воздуха, снижает температуру всасываемого воздуха, ведет к повышению производительности компрессоров. Кроме того, на клапанах и поршневых кольцах не образуется нагар, поскольку при низкой температуре замедляются процессы окисления и разложения масла. Система охлаждения обеспечивает условия для нормальной смазки цилиндров и безопасной работы компрессоров, так как температура сжимаемого воздуха поддерживается значительно ниже температуры воспламенения масла.

Система охлаждения компрессора служит для отвода тепла от деталей и узлов, нагревающихся при работе, для охлаждения масла и охлаждения газа, сжимаемого в ступенях компрессора

Система охлаждения компрессоров и газа применяется как водяная, так и воздушная

Система охлаждения компрессора обеспечивает охлаждение ци-лиэдров, их крышек, межступенчатых холодильников, масляных холодильников системы циркуляционной смазки и промывки сальников, холодильников уравнительных полостей и воздухоохладите - лен электродвигателя. Охлаждающая вода поступает в распределительный коллектор из главного коллектора цеха через задвижку Д - 350 с электроприводом. На каждом ответвлении имеется запорный вентиль для регулирования расхода воды. Сливная воронка предназначена для контроля за сливом и температурой воды от охлаждаемого узла. Слив воды контролируется визуально, температура - ртутными термометрами. Контроль за давлением воды в водопроводе осуществляется по приборам, установленным на щите компрессора. Для спуска воды имеются краны, расположенные в наиболее низких местах водопровода.

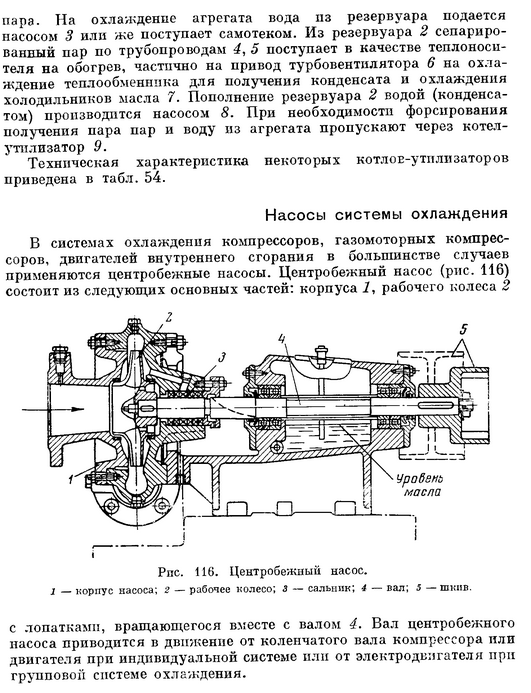

Система охлаждения компрессоров, газомоторных компрессоров и двигателей служит для отвода тепла от нагревающихся деталей и для выравнивания температур в деталях ( уменьшение разности температур на отдельных участках детали и агрегата в целом) и уменьшения термических напряжений в них.

Трубопроводы системы охлаждения компрессора ( рис. 5) предназначены для подвода охлаждающей жидкости к цилиндрам компрессора, к холодильникам, холодильнику масла и газоохладителям.

В системе охлаждения компрессора вода подводится к холодильникам, цилиндрам, крышкам цилиндров и к дополнительным полостям регулирования производительности. В крупных компрессорах каждый из объектов охлаждения имеет независимый подвод и слив охлаждающей воды с выводом последнего в контрольную сливную воронку. Но применяют и параллельно-последовательный ток воды, направляя поступающую для охлаждения воду первоначально в холодильники, а затем в цилиндры отдельных ступеней. В компрессорах небольшой производительности ток воды направляют последовательно через холодильники всех ступеней, а затем через цилиндры. Следует заметить, что соединение нескольких параллельных отводов в одну трубу с выводом на общий слив не допускается, так как при этом может остаться незамеченным отсутствие воды в одном из объектов охлаждения.

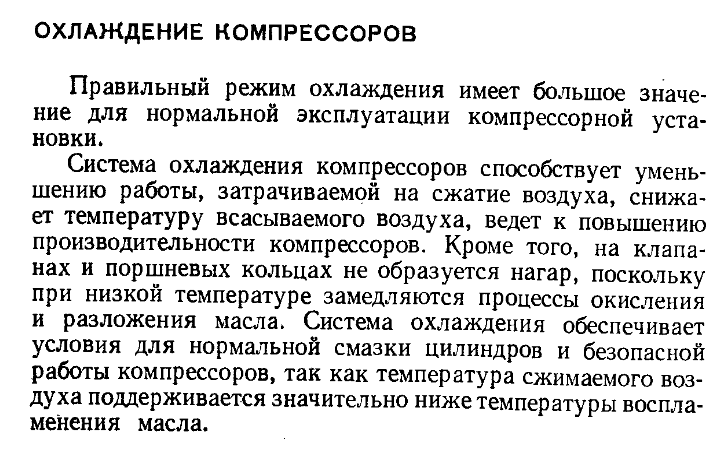

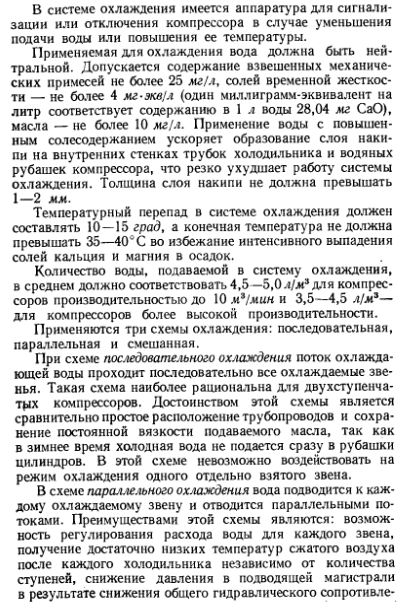

Применяют две системы охлаждения компрессоров - разомкнутую и замкнутую. При разомкнутой системе нагретая вода сливается в сточные канавы или используется для бытовых нужд. При замкнутой системе охлаждающая вода циркулирует по замкнутому кругу.