- •Преимущества и недостатки трубопроводного транспорта. Особенности эксплуатации линейной части.

- •2.Особенности эксплуатации резервуаров, оборудования перекачивающих станций.

- •3.Дистанционные методы диагностики линейной части магистральных трубопроводов.

- •4.Необходимые первичные данные о линейной части мт для проведения процедур диагностирования.

- •5. Внутритрубная диагностика. Назначение. Последовательность работ. Требования к трубопроводам.

- •7. Внутритрубная дефектоспопия. Виды снарядов-дефектоскопов, их назначение.

- •8. Ультразвуковой внутритрубный дефектоскоп типа wm. Назначение. Основные части дефектоскопа. Принцип работы.

- •9. Принцип работы ультразвукового внутритрубного дефектоскопа типа wm. Схемы контроля.

- •11. Принцип работы ультразвукового внутритрубного дефектоскопа типа сd. Схемы контроля.

- •12.Комбинированный внутритрубный ультразвуковой дефектоскоп wm&cd. Обнаруживаемые дефекты. Метод, заложенный в основу работы дефектоскопа.

- •14. Принцип работы дефектоскопа mfl. Принцип работы датчиков. Виды дефектограмм.

- •Принцип работы датчиков магнитного дефектоскопа mdf

- •15. Основные преимущества внутритрубного магнитного дефектоскопа перед ультразвуковым.

- •16. Четырёхуровневая система внутритрубной диагностики.

- •17. Контроль качества трубопроводов. Виды работ. Краткая характеристика.

- •18. Контроль качества подготовительных и земляных работ. Входной контроль материалов. Контролируемые параметры. Средства контроля.

- •19. Контроль качества сварочно-монтажных и изоляционно-укладочных работ. Контролируемые параметры. Средства контроля.

- •25. Типовая программа частичного обследования резервуаров. Этапы. Дополнительная программа.

- •26. Типовая программа полного обследования резервуаров. Этапы. Дополнительная программа.

- •27. Функциональная диагностика резервуаров.

- •28. Процедура полного технического обследования резервуара. Последовательность работ. Назначение и цели работ.

- •29. Оценка технического состояния резервуара. Необходимые данные. Составление отчета. Разделы отчета.

- •30. Методы диагностики технического состояния оборудования нпс.

- •31. Вибрационная диагностика насосных агрегатов. Параметры. Нормы вибрации. Критерии вибрационного контроля.

- •32. Виды вибрационного контроля насосных агрегатов. Краткая характеристика.

- •33. Оперативный вибрационный контроль.

- •34.Плановый вибрационный контроль.

- •35. Неплановый вибрационный контроль.

- •36. Специфика вибрации центробежных насосов. Основные дефекты, вызывающие вибрацию насосных агрегатов.

- •37. Параметрическая диагностика насосных агрегатов.

- •38. Виды диагностики газоперекачивающих агрегатов. Краткая характеристика.

- •39. Методы контроля технического состояния гпа. Краткая характеристика.

- •40. Виброакустическая диагностика гпа. Источники колебаний. Причины вибрации роторных машин.

- •41. Контролируемые параметры вибрации. Диагностика повреждений по параметрам вибрации.

- •42.Дерево решений для анализа технического состояния компрессорных агрегатов по параметрам вибрации. (схема)

- •43. Параметрическая диагностика гпа (схема измерений при теплотехнических испытаниях гпа).

- •44. Трибологическая диагностика гпа.

- •45. Вклад каждого метода контроля в оценку технического состояния гпа.

- •46. Основные неисправности механо-технологических систем и методы их диагностики.

11. Принцип работы ультразвукового внутритрубного дефектоскопа типа сd. Схемы контроля.

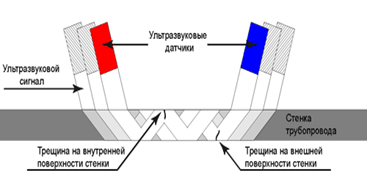

Метод состоит в регистрации и измерении амплитуды отраженных от трещин сигналов и временных интервалов между зондирующим импульсом, импульсом, отраженным от внутренней стенки трубопровода и импульсом от трещины. Амплитуда эхо-сигнала при этом пропорциональна площади несплошности, служащей отражателем. Схема прозвучивания представлена на рисунке.

Рисунок– схема прозвучивания наклонными преобразователями

Излученная датчиком ультразвуковая волна входит в металл под углом 17° к перпендикуляру к поверхности и распространяется в металле под углом 45°, при этом обеспечивается наилучшее отражение сигнала от трещины. Отраженные сигналы от трещины принимаются этим же датчиком. Для повышения вероятности обнаружения дефектов, прозвучивание производится с двух сторон, сигнал от дефекта может быть принят 2-мя или 3-мя датчиками с каждой стороны. В процессе интерпретации такие сигналы от разных датчиков совмещаются, а по характеристикам принятых сигналов, вырабатывается заключение о свойствах дефекта.

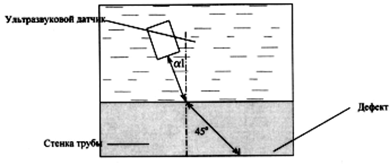

Наиболее удачным методом определения трещиноподобных дефектов, который в основном и используется при разработке дефектоскопов, является теневой с использованием наклонно расположенных ультразвуковых датчиков.

Метод заключается во введении наклонного ультразвукового луча в тело трубы и получении этим же датчиком отраженного от дефекта сигнала. Угол падения луча (наклона датчика) выбирается таким, чтобы угол распространения преломленного луча в стенке трубы был 45° к поверхности (рисунок).

Рисунок – Схема работы наклонного ультразвукового датчика

Ультразвуковая волна, распространяющаяся в стенке трубы, отражается встречающимися трещинами и частично рассеивается. Наибольший отраженный сигнал приходит от трещин, расположенных перпендикулярно направлению распространения волны. С увеличением угла между направлением распространения луча и трещиной, амплитуда отраженного луча, приходящего к датчику, уменьшается. Поэтому для обнаружения разнонаправленных трещин необходимо иметь как минимум две системы датчиков, расположенных взаимно перпендикулярно.

На вход ультразвукового датчика приходит очень сложный отраженный сигнал, из которого необходимо извлечь полезную информацию о наличии трещин и их параметрах. Это достигается обработкой приходящего сигнала электронными и программными средствами на борту прибора-дефектоскопа.

Вышеописанный принцип обнаружения трещин реализован во внутритрубном ультразвуковом дефектоскопе типа CD (Crack Detection – детектор трещин).

Носитель датчиков ультразвукового дефектоскопа CD сконструирован таким образом, чтобы за один пропуск сканировался весь периметр трубы. Для обнаружения трещин используется большое количество датчиков, расположенных под углом к осевой плоскости трубы, половина которых сканирует в одном направлении, половина датчиков - в другом. Количество датчиков подобрано таким, что каждый следующий датчик сдвинут на половину диаметра датчика в сторону прозвучивания, кроме того, сканирование осуществляется в обе стороны (рисунок).

Рисунок – Схема работы системы ультразвукового дефектоскопа CD

При этом обеспечивается избыточное сканирование всех участков стенки трубы, благодаря чему осуществляется более надежное обнаружение трещин на фоне возможных ложных сигналов из-за изменений геометрии стенки трубы. Кроме того, часть датчиков расположены перпендикулярно стенке трубы для осуществления толщинометрии. Это необходимо для измерения реальной толщины стенки, а также для обнаружения поперечных швов и арматуры, что необходимо для точной привязки дефектов. В реальности количество датчиков, например, для прибора (для труб диаметром 720 мм) составляет 480 датчиков, расположенных на 16 полозах, при этом 240 датчиков сканируют по часовой стрелке, 240 – против часовой стрелки. На каждом полозе установлены два датчика для осуществления толщинометрии.

Датчики установлены на полиуретановых полозах, из которых монтируется очень гибкий носитель, обеспечивающий неизменное расстояние между датчиками и внутренней поверхностью трубы, а также поддерживается необходимый угол падения ультразвукового луча.

Для обнаружения продольных трещин используется носитель с поперечным наклоном датчиков. Для обнаружения поперечных трещин используется носитель с продольным наклоном датчиков.

Вследствие необходимости использования большого количества датчиков, а также сложных алгоритмов обработки информации, резко возрастает объем электроники, потребляемая мощность и, как следствие, количество секций и длина внутритрубного дефектоскопа.