- •1.Анализ современных сусловарочных аппаратов и техническое обоснование темы проекта

- •1.2.Назначение и классификация сусловарочных аппаратов

- •1.3.Техническое обоснование темы и задачи проекта

- •2.Описание сусловарочной аппарата

- •3.Расчеты, подтверждающие работоспособность конструкции сусловарочного аппарата:

- •3.1.Технологические расчеты

- •4.Монтаж, эксплуатация и ремонт сусловарочного аппарата с испарителем тонкопленочного типа:

- •4.1.Монтаж

- •5.Охрана труда и окружающей среды

- •5.2. Мероприятия по охране труда и техники безопасности

- •Заключение

- •Список использованной литературы

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Московский Государственный Университет Пищевых Производств»

Кафедра «Технологическое оборудование пищевых предприятий»

УТВЕРЖДАЮ

Зав. кафедрой

____________д.т.н. О.В.Бредихина

«___»___________________2014 г.

Пояснительная записка

к курсовому проекту по дисциплине

«Технологическое оборудование отрасли»

на тему «Сусловарочный аппарат с внутренним теплообменником для пивоваренного производства мощностью 8млн. дал в год (плотностью сусла 13%; 10 варок ; 323 рабочих дня) »

Автор проекта ________________________ Кварчия Л.О

(подпись,дата)

Специальность 260100.62 «Биотехнология и технология продуктов биоорганического синтеза»

Руководитель проекта _____________________Б.Н.Федоренко

(подпись,дата)

Проект защищён ____________________ Оценка __________________

Члены комиссии _______________________ __________________

(подпись,дата) (инициалы,фамилия)

________________________ __________________

(подпись,дата) (инициалы,фамилия)

Москва 2014 г

Реферат курсового проекта

Тема курсового проекта «Сусловарочный аппарат с внутренним теплообменником для пивоваренного производства мощностью 8млн. дал в год (плотностью сусла 13%; 10 варок ;323 рабочих дня) »

Автор Кварчия Л.О Руководитель Б.Н. Федоренко

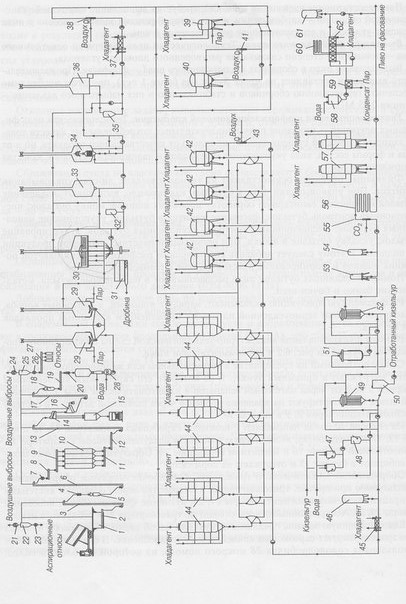

Проект включает в себя страницу пояснительной записки, 1 лист А4 графической части ( машинно-аппаратная схема производства сусла), 1 лист А1 общий вид сусловарочной системы с внутренним теплообменником.

Цель проекта усовершенствовать сусловарочную систему с внутренним теплообменником для пивоваренного производства мощностью 18 млн. дал в год.

В курсовом проекте представлены расчеты, мероприятия по обеспечению безопасности и экологичности производственных процессов.

Содержание

Введение

1. Анализ

1.1Технология и машинно-аппаратурная схема производства

солода.

1.2.Назначение и классификация сусловарочных аппаратов.

1.3.Техническое обоснование темы и задачи проектов.

2. Описание сусловарочной аппарата с внутренним теплообменником.

2.1.Назначение и область применения.

2.2.Описание конструкции и принцип действия.

3. Расчеты

3.1.Технологические расчеты.

3.2 Теплотехнические расчеты

4. Монтаж, эксплуатация и ремонт сусловарочного аппарата с испарителем тонкопленочного типа.

4.1.Монтаж.

4.2.Эксплуатация и техническое обслуживание.

4.3.Ремонт.

5. Охрана труда и окружающей среды.

5.1.Размещение и безопасная эксплуатация технологического оборудования.

5.2.Мероприятия по обеспечению охраны труда и технической безопасности.

5.3.Мероприятия по промышленной санитарии и безопасности

труда.

5.4.Охрана окружающей среды и мероприятия по предупреждению чрезвычайных ситуаций.

Заключение.

Список используемой литературы.

Введение

Введение

Технологический процесс производства пива состоит из следующих основных операций: приёма, хранения, очистки и дробления солода, приготовления пивного сусла, получения чистой культуры дрожжей, сбраживания пивного сусла, осветления и розлива пива в бутылки, бочки, автотермоцистерны.

Варка сусла — это его кипячение без добавления хмеля. В результате варки сусло доводится до желаемой концентрации, т.е. из него испаряют лишнюю воду; под действием высокой температуры разрушаются оставшиеся ферменты; уничтожаются микроорганизмы, т.е. сусло стерилизуется; пиво осветляется в результате осаждения белков.

Одной из важнейших задач современного пивоварения является не только увеличение объемов производства пива, но и расширение его ассортимента и улучшение вкуса и качественных показателей и других потребительских свойств.

Качество пива существенно зависит от качества применяемого сырья и, прежде всего, от качества пивоваренного солода, от методик производства и технологического оборудования. Тем не менее, в настоящее время существует проблема увеличения выпуска качественного сусла для пивоваренной промышленности, снижения затрат на производство. Эту проблему можно решить несколькими способами :

совершенствование технологии и оборудования ;

увеличение единичной мощности оборудования ;

сокращение транспортных операций ;

Целью проекта является усовершенствование сусловарочной системы с испарителем тонкопленочного типа для пивоваренного произодства, мощностью 8 млн. дал в год , обеспечивающему получение сусла хорошего качества с оптимальными затратами.

1.Анализ современных сусловарочных аппаратов и техническое обоснование темы проекта

1.1.Технология и машинно-аппаратурная схема производства.

В 1998 г. предприятие Steinecker в результате революционных преобразований в кипячении сусла с хмелем разработало принципиально новую сусловарочную систему на основе испарителя тонкопленочного типа, получившее торговое название Merlin, обеспечивающую пиво высокого качества при снижении общего выпаривания до 4 % и значительной экономии энергии н кипячение (до 75%).

Солод, подвозимый на предприятие на автомобильном и железнодорожном транспорте, выгружают в приемный бункер 1, из которого его скребковым контейнером 2 и норией 3 попадают через магнитный сепаратор 4 на автоматические весы 5. Взвешенный солод транспортируют на хранение норией 6 через шлюзовой затвор 7 и сиситему скребковых контейнеров 8,9 и силосы 10.

Из силосов 10 направляют с помощью скребковых контейнеров 11,12 и норий 13,17 на подработку, включающую очистку в воздушно-ситовом сепараторе 14, камнеотборной машине 16 и магнитном сепараторе 20. Образующиеся зерновые отходы собирают в бункер 15 и отгружают на корм скоту.

Оборудование механического транспорта и зерноочистительное оборудование, используемое при приеме, транспортировке и подработке зерна, оснащают системами аспирации, включающими вентиляторы 21, 24, рукавные фильтры 22, 25, шлюзовые затворы 23, 26. Аспирационные отсосы отводят по транспортеру 27 и собирают мешки.

Единовременную засыпь, предназначенную для одной варки, отвешивают на весах 18 и транспортируют скребковым конвейером 19 на дробление. В описанной схеме использована солодробилка 28 мокрого помола, из которой дробленый солод, смешанный с водой, и в виде пульпы перекачивают в один из заторных аппаратов 29. Второй заторный аппарат позволяет осуществлять отварочные способы затирания. Осахаренный затор перекачивают в фильтрационный аппарат 30, в котором фильтруют сусло и промывают дробину. Промытую дробину выгружают в промежуточный бункер 31. Из этого бункера дробину транспортируют в сборник товарной дробины. Последнюю промывную воду, концентрация экстракта в которой не велика , собирают в сборник 32. Сусло с промывной водой собирают в сборник 33. Охмеленное сусло осветляют в гидроциклонном аппарате 36, охлаждают в пластинчатом теплообменнике 37 и насыщают кислородом в аэраторе 38. Белковый отстой гидроциклонного аппарата отводят в сборник 35,а из него перекачивают в фильтрационный аппарат 30, в котором его промывают совместно с дробиной.

Осветленное, охлажденное и аэрированное сусло перекачивают в один из цилиндроконических бродильных аппаратов 44, в который также подают семенные дрожжи из сборника 42 лил чистую культуру дрожжей непосредственно из дрожжегенератора 40.

Перед подачей в дрожжегенератор сусло предварительно подвергают тепловой обработке в стерилизаторе 39. В процессе культивирования и хранения дрожжей их аэрируют в аэраторах 41, 43.

По окончанию главного брожения осевшее в ЦКБА дрожжи отводят в сборнике 42, а по окончанию дображивания сусло отправляют на фильтрование, предварительно снизив его температуру в теплообменнике- предохранителе 45. Для предотвращения гидравлических ударов и стабилизации давления при фильтровании пива на входе и выходе системы фильтрования установлены буферные сборники 46, 54.

На первой стадии пиво фильтруется через намывной слой кильзегура в фильтре 49. По окончанию цикла фильтрования отработанный кильзегур выгружают на опорные элементы фильтра в промежуточный сборник 50, из которого его как отход отгружают с предприятия.

На второй стадии пиво подвергают коллоидной стабилизации, отфильтровывая его в фильтре 52. Мельчайшие частички вспомогательных фильтровальных материалов, проскочившие через опорные элементы с отфильтрованным пивом , улавливают в трап фильтре 53.

Перед фасованием пиво выдерживают в форфасах 57, предварительно насытив его диоксидом углерода в карбонизаторе 55 и выдерживателе 56.

Непосредственно перед фасованием пиво может быть подвергнуто тепловой обработке в поточном пастеризаторе, включающим сборник горячей воды 58, теплообменник нагреватель 59, пастеризатор 62, выдерживатель 60, сборник 61.

Процесс

кипячение сусла с помощью системы

"Merlin" можно разделить на четыре

фазы:

-Нагревание

Сусло из вирпула при помощи включенного

насоса подается в котел, в котором

включены на разогрев обе паровые рубашки

конуса. Оно стекает по разогретой до

150°С конической поверхности и поступает

в сборный желоб. После этого сусло двумя

путями (тангенциально и через верхнюю

часть котла) возвращается в вирпул.

Двойная подача исключает неравномерный

нагрев сусла в вирпуле.

Сусло

стекает по конусу тонкой пленкой, толщину

которой можно регулировать, изменяя

подачу насоса. Уже через 4-5 минут

пространство над конусом заполняется

паром, так как испарение начинается уже

на стадии нагрева. Тогда же вносится

первая порция хмелепродуктов. Белок

начинает коагулироваться уже на этой

стадии. Это позволяет значительно

сократить последующую фазу осветления

сусла.

Процесс

кипячение сусла с помощью системы

"Merlin" можно разделить на четыре

фазы:

-Нагревание

Сусло из вирпула при помощи включенного

насоса подается в котел, в котором

включены на разогрев обе паровые рубашки

конуса. Оно стекает по разогретой до

150°С конической поверхности и поступает

в сборный желоб. После этого сусло двумя

путями (тангенциально и через верхнюю

часть котла) возвращается в вирпул.

Двойная подача исключает неравномерный

нагрев сусла в вирпуле.

Сусло

стекает по конусу тонкой пленкой, толщину

которой можно регулировать, изменяя

подачу насоса. Уже через 4-5 минут

пространство над конусом заполняется

паром, так как испарение начинается уже

на стадии нагрева. Тогда же вносится

первая порция хмелепродуктов. Белок

начинает коагулироваться уже на этой

стадии. Это позволяет значительно

сократить последующую фазу осветления

сусла.

Избыточное

давление составляет 0,3 - 0,7 бара. В таких

условиях температура не может превышать

150°С, тепловая нагрузка на сусло является

небольшой. Это становится возможным

потому, что тонкая пленка стремительно

стекающего сусла очень быстро разогревается

и даже вскипает, не успевая пригореть.

Фаза нагрева длится около 20-30

минут

-Кипячение

После разогрева сусла верхняя паровая

рубашка конуса выключается. Давление

пара, поступающее в нижнюю рубашку

испарителя, понижают , а кратность

циркуляции уменьшают. Сусло в вирпул

подается уже только традиционным путем,

тангенциально. Интенсивность циркуляции

сокращается. Насос работает на меньшую

подачу, толщина пленки стекающего по

конусу сусла уменьшается. Тепловая

нагрузка становится еще меньше, а степень

выпаривания остается высокой. Сусло

непрерывно движется, что исключает его

пригорание. Во время кипячения дважды

вносятся хмелепродукты.

Продолжительность фазы кипячения

составляет 35 минут. Поскольку при

кипячении сусло возвращают в гидроциклонный

аппарат только через тангециальный

штуцер, то уже на этой стадии начинается

осветление сусла и образование белкового

осадка в центральной части днища

аппарата.

Избыточное

давление составляет 0,3 - 0,7 бара. В таких

условиях температура не может превышать

150°С, тепловая нагрузка на сусло является

небольшой. Это становится возможным

потому, что тонкая пленка стремительно

стекающего сусла очень быстро разогревается

и даже вскипает, не успевая пригореть.

Фаза нагрева длится около 20-30

минут

-Кипячение

После разогрева сусла верхняя паровая

рубашка конуса выключается. Давление

пара, поступающее в нижнюю рубашку

испарителя, понижают , а кратность

циркуляции уменьшают. Сусло в вирпул

подается уже только традиционным путем,

тангенциально. Интенсивность циркуляции

сокращается. Насос работает на меньшую

подачу, толщина пленки стекающего по

конусу сусла уменьшается. Тепловая

нагрузка становится еще меньше, а степень

выпаривания остается высокой. Сусло

непрерывно движется, что исключает его

пригорание. Во время кипячения дважды

вносятся хмелепродукты.

Продолжительность фазы кипячения

составляет 35 минут. Поскольку при

кипячении сусло возвращают в гидроциклонный

аппарат только через тангециальный

штуцер, то уже на этой стадии начинается

осветление сусла и образование белкового

осадка в центральной части днища

аппарата.

-Технологическая пауза Во время технологической паузы сусло находится в вирпуле. Выключаются насос и паровые рубашки, сусло не циркулирует. На этой стадии завершается образование белкового конуса. Температура сусла составляет около 96°С. Пауза длится от 15 до 25 минут.

-Отгонка легколетучих фракций Роль последней фазы очень существенна. "Stripping" позволяет добавочно повысить качество сусла. Во время нее включаются обе паровых рубашки конуса, и по его поверхности снова начинает прокачиваться сусло.В этой фазе происходит отгонка летучих фракций из сусла. Это позволяет удалить добавочно образовавшийся во время технологической паузы DMS. Благодаря тонкости слоя стекающего по конусу сусла, DMS удаляется легко и быстро.

[1. с.303]