- •Расчёт и выбор трансформаторов для питания осветительных сетей.

- •Расчётная мощность трансформатора определяется по формуле

- •3.5 Определение мощности и выбор трансформаторной подстанции Расчётная мощность трансформаторной подстанции, установленной в тупиковой части выработки, определяется по формуле

- •3.7 Расчёт и выбор низковольтной кабельной сети

- •3.7.1 Расчёт и выбор сечения рабочей жилы магистральных и гибких кабелей по допустимому нагреву

- •Iдл. Доп. Iнагр.,

- •Например: ток двухфазного к.З. В точке к1 на выводе пупп ктпв-630/6 –0,69 №1 определится:

- •Для блока пмз, встроенного в пупп ктпв-630/6-0,69, контактора проходческого комбайна, определяется по формуле

- •4.6. Мероприятия по предупреждению и локализации взрывов угольной пыли

- •5.7 Расчет производительности труда проходчика за смену (выход) и за месяц.

- •5.8 Планирование себестоимости одного погонного метра проведения

Р ЕФЕРАТ

ЕФЕРАТ

Пояснительная записка дипломного проекта 65 с, 5 рис., 17 табл. 16 источников.

Объектом исследования является технология проведения подготовительной выработки в заданных горно-геологических условиях.

Цель работы: проект технологии проведения подготовительной выработки.

Методы исследования – метод технического анализа и технико-экономических расчетов.

Выбрано необходимое оборудование для механизации проходческих работ, проведены расчеты: размеров поперечного сечения выработки, прочных размеров крепи, производительности проходческого комбайна, проветривания подготовительного забоя, выполнено описание технологии проходческих работ, намечены мероприятия по безопасному ведению работ.

При расчетах ориентировались на конкретные горно-геологические условия и принятое проходческое и вспомогательное оборудование. Проектом предусматривается комбайновый способ проведения горной выработки. В предлагаемой технологии принимается комбайн современного технического уровня.

Месячная скорость проведения выработки составила 288 м/мес.

ГОРНЫЕ ПОРОДЫ, ПЛАСТ, ПОЧВА, КРОВЛЯ, ЗАБОЙ ВЫРАБОТКИ, АРОЧНАЯ КРЕПЬ, ПРОВЕДЕНИЕ, ШТРЕК, ПРОХОДЧЕСКИЙ КОМБАЙН, КОНВЕЙЕР, ВЕНТИЛЯЦИЯ, ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ.

СОДЕРЖАНИЕ

СОДЕРЖАНИЕ

|

ВВЕДЕНИЕ |

6 |

|

|

|

1 |

ОБЩАЯ ЧАСТЬ

|

7 |

1.1 |

Общие сведения о шахте |

7 |

1.2 |

Краткая геологическая характеристика месторождения |

7 |

1.3 |

Вскрытие шахтного поля |

8 |

1.4 |

Способ подготовки пласта к обработке |

9 |

1.5 |

Технология проведения подготовительных выработок |

9 |

1.6 |

Технология очистных работ |

10 |

1.7 |

Шахтный транспорт |

10 |

1.8 |

Электроснабжение шахты |

11 |

1.9 |

Вентиляция |

11 |

1.10 |

Водоотлив шахты |

12 |

|

|

|

2 |

СПЕЦИАЛЬНАЯ ЧАСТЬ

|

13 |

2.1 |

Назначение выработки и горно-геологические условия ее проведения |

13

|

2.2 |

Анализ технологии проведения выработки на шахте |

13 |

2.3 |

Выбор формы поперечного сечения выработки и вида горной крепи |

14 |

2.4 |

Определение размеров поперечного сечения выработки |

14 |

2.5 |

Выбор вида подрывки боковых пород |

16 |

2.6 |

Крепление выработки |

17 |

2.7 |

Выбор способа и технологической схемы проведения выработки |

21 |

2.8 |

Выбор механизации проходческих работ |

22 |

2.9 |

Расчет основных показателей проведения выработки |

23 |

2.10 |

Технология подготовительных работ |

25 |

2.11 |

Вспомогательные работы при проведении выработки |

27 |

2.12 |

Проветривание подготовительной выработки |

28 |

2.13 |

Водоотлив при проведении выработки |

30 |

|

|

|

3 |

ЭЛЕКТРИЧЕСКАЯ ЧАСТЬ

|

32 |

3.1 |

Выбор рациональной системы электроснабжения |

32 |

3.2 |

Выбор напряжений |

32 |

3.3 |

Расчет и выбор трансформатора для питания осветительных сетей |

32 |

|

Характеристика приемников электроэнергии |

34 |

3.5 |

Определение мощности и выбор трансформаторной подстанции |

35 |

3.6 |

Определение длин кабелей |

36 |

3.7 |

Расчет и выбор низковольтной кабельной сети |

37 |

3.8 |

Расчет токов короткого замыкания |

39 |

3.9 |

Расчет, выбор и проверка низковольтной аппаратуры управления и максимальной токовой защиты |

42 |

|

|

|

4 |

ОХРАНА ТРУДА

|

45 |

4.1 |

Общие вопросы безопасности работ |

45 |

4.2 |

Меры безопасности при эксплуатации проходческих комбайнов |

45 |

4.3 |

Меры безопасности при работе с электрическим и механическим оборудованием |

46 |

4.4 |

Меры безопасности при креплении выработки |

46 |

4.5 |

Противопожарные мероприятия |

47 |

4.6 |

Мероприятия по предупреждению и локализации взрывов угольной пыли |

47 |

4.7 |

Меры борьбы с метаном |

48 |

4.8 |

Действия рабочих, застигнутых внезапным выбросом |

50 |

|

|

|

5 |

ЭКОНОМИЧЕСКАЯ ЧАСТЬ

|

51 |

5.1 |

Расчет комплексной нормы выработки и расценки |

51 |

5.2 |

Штат рабочих комплексной бригады |

52 |

5.3 |

Расчет численности электрослесарей |

52 |

5.4 |

Расчет продолжительности рабочих процессов на смену и составление графика организации работ |

55 |

5.5 |

Продолжительность производственного процесса |

55 |

5.6

5.7 5.8 |

Расчет продолжительности вспомогательных процессов, выполняемых в первую смену на сутки Расчет производительности труда проходчика за смену (выход) и за месяц. Планирование себестоимости одного погонного метра проведения

|

56

56 57 |

5.9 5.10 |

Калькуляция себестоимости 1 погонного метра

Расчет показателей экономической эффективности

Выводы |

62

63 64

|

|

Перечень источников |

65 |

|

|

|

|

|

|

ВЕДЕНИЕ

ВЕДЕНИЕ

Угольная промышленность Украины является основой топливо – энергетического комплекса страны, т.к. запасы нефти и газа на ее территории весьма ограничены. Уголь используют в теплоэнергетики, химической промышленности, а также для производства кокса.

Основным угледобывающим бассейном страны является Донбасс, расположенный на востоке Украины за последние годы глубина горных работ в бассейне достигла 1000 метров, а средняя мощность разрабатываемых пластов не превышает 1 метра. Кроме того, с ростом горных работ увеличилась газообильность пластов и вмещающих пород, их температура и величина горного давления, возросла вероятность внезапных выбросов угля и газа. Поэтому добыча угля в бассейне отмечается сложными горно – геологическими условиями, высокой трудоемкостью работ и себестоимостью угля, низкой производительностью труда. При подземном способе добычи угля ведущее место принадлежит горнопроходческим работам, от которых зависит своевременный ввод в эксплуатацию новых очистных забоев с внедрением и переходом на столбовые системы разработки возникла необходимость резкого увеличения скорости проведения горных выработок м конвейерная транспортировка горной массы.

В данном дипломном проекте решается задача проведения вентиляционного штрека 1-й южной лавы блока № 7 по пласту d4 в условиях ш/у «Покровское».

1

ОБЩАЯ

ЧАСТЬ

1

ОБЩАЯ

ЧАСТЬ

Общие сведения о шахте

Публичное акционерное общество шахтоуправление «Покровское» расположено в 16 км западнее города Красноармейска Донецкой области. По административному делению поле шахты относится к Красноармейскому району Донецкой области.

Шахтоуправление «Покровское» - это бывшая шахта «Красноармейская –Западная № 1» заложена в 1974 году. Промышленные запасы угля рабочего пласта d4 оцениваются 112,2млн.тонн.Промышленные запасы подготовленных к выемке блоков составляют 64,7 млн.тонн. Полная проектная мощность шахты составляет 2100 тыс.тонн в год:

-первый - мощностью 1500тыс. тонн с одновременной работой четырех лав в блоках №6 и №4 намечалось ввести в 1990году;

- второй- мощностью 600тыс. тонн в составе дополнительно двух лав в блоках №2 и №3 намечалось ввести в 1994году. Срок службы шахты -65 лет. С учетом развития и затухания работ -70 лет. Граница шахтного поля:

-по восстанию Криворожско-Павловский сброс;

-по падению Котлинский надвиг;

- по простиранию на север –сброс № 6 и установленная линия, проводящая его до Криворожско-Павловский сброса, на юге условная линия, проходящая через скважину № 2184 и линию выклинивания пласта до Котлинского надвига. Севернее и южнее указанных границ шахтного поля до линии выклинивания пласта располагаются северные и южные резервные блоки шахты.

Размеры шахтного поля:- по простиранию 16 км; по падению -6 км.

Принятый режим работы шахты следующий:

-число рабочих дней в году-300;

-число рабочих дней для трудящихся -260;

- число рабочих смен по добыче угля в сутки -3;

-продолжительность рабочей смены на подземных работах -6 часов, на поверхности-7 часов;

-количество рабочих смен в очистных забоях, в зонах , опасных по внезапным выбросам – две добычные, одна ремонтно-подготовительная, одна- для проведения противовыбросных мероприятий;

-в подготовительных забоях – три смены по проведению выработок и одна для ремонтно-подготовительных работ, прогноза выбросоопасных зон и проведения мероприятий по борьбе с внезапными выбросами.

1.2 Краткая геологическая характеристика месторождения

Промышленное значение на поле шахты имеет пласт d4, и на отдельных участках пласт d6. Пласт d4 характеризуется простым строением. Общая мощность пласта колеблется от 0,90 м до 2,15м, полезная от 0,75 м до 1,90 м, редко до 2,00 м.

Уголь пласта d4 коксующийся, марки ОС. На всей площади поля уголь содержит серу в среднем 0,8%.Зольность пласта неустойчивая и постоянно увеличивается от центра поля к периферии.

Основная кровля представлена мелкозернистым песчаником мощностью до 20 метром, наиболее характерной 5-10 метром.

Породы непосредственной почвы слабые. Это глинистые или песчаные сланцы общей мощностью до 2,0 м с коэффициентом крепости f 3.Ниже сланцев залегает песчаник мощностью до 20 метров.

Метаноносность пласта d4 изменяется от 10 до 25 м3/т. Максимальные значения метаноносности -30 м3/т сухой без зольной массы приуроченные к отметке минус 525 м.Вмещающие породы на поле шахты характеризуются высокой газоносностью .При ведении горных работ возможны суфляры.

Угольный пласт отнесен к выбросоопасным.

Шахта опасна по выбросам угольной пыли.

Породы, вмещающие угольный пласт ,силикозоопасны.

Приток воды составит: -нормальный -243 м3/час, -максимальный -370 м3/час.

Гидро-геологиские условия отработки пласта сложные. При ведении горных работ возможны прорывы воды из кровли или почвы с величиной притока до 80 м3/час.

Вскрытие шахтного поля

Шахтное поле вскрыто двумя центрально-сдвоенными вертикальными стволами – главным и вспомогательным.

Для целей вентиляции пройдены восточный воздухоподающий ствол № 1 и вентиляционный ствол № 1 блока № 6 и вентиляционная скважина.

Главный

ствол оборудован двумя многоканатными

подъемными установками – угольной и

породной. Двухскиповой угольной подъем

оборудован скипами с секторным затвором

вместимостью 35 м3,

грузоподъемностью 20,5 т с многоканатной

подъемной машиной ЦШ -5х4, привод подъема

безредукторный от двигателя постоянного

тока П2-800-255-8к УХЛ4,4000 квт,750 в, 53,3

об/мин.Максимальная скорость подъема

14 м/сек. Односкиповой породный подъем

оборудован скипом с секторным затвором

емкостью 11 м3,

грузоподъемностью 15,8 т порорды с

многоканатной машиной ЦШ 4х4. Привод

подъема безредукторный, двигатель

постоянного тока П2-630-214-4КУ4 1250 квт,45

об/мин.

Главный

ствол оборудован двумя многоканатными

подъемными установками – угольной и

породной. Двухскиповой угольной подъем

оборудован скипами с секторным затвором

вместимостью 35 м3,

грузоподъемностью 20,5 т с многоканатной

подъемной машиной ЦШ -5х4, привод подъема

безредукторный от двигателя постоянного

тока П2-800-255-8к УХЛ4,4000 квт,750 в, 53,3

об/мин.Максимальная скорость подъема

14 м/сек. Односкиповой породный подъем

оборудован скипом с секторным затвором

емкостью 11 м3,

грузоподъемностью 15,8 т порорды с

многоканатной машиной ЦШ 4х4. Привод

подъема безредукторный, двигатель

постоянного тока П2-630-214-4КУ4 1250 квт,45

об/мин.

Вспомогательный ствол оборудован двумя многоканатными подъемными установками одноклетьевыми подъемами №1 и №2. Подъемы оборудованы двухэтажными клетями на вагонетку ВДК-3.3 и многоканатными подъемными машинами ЦШ 3,25х4.

Привод подъемов – редукторный с асинхронными двигателями (по две штуки на каждый подъем) типа АКН-16-57-12, 800 квт, 6 кв, 49 об/мин. Максимальная скорость подъемов 11,35 м/сек. Воздухоподающий ствол № 1 оборудован одноклетьевым и базовым подъемами и будет использоваться при строительстве второй очереди. Одноклетьевой подъем оборудован машиной ГЦ 3,5х1,7 и клетью на 21 человек. Привод машины – асинхронный, с двумя двигателями мощностью по 800 квт и скоростью подъема 7,3 м\сек.

Вентиляционный ствол № 1 блока № 6 оборудован одноклетьевым вспомогательным подъемом с клетью на 18 человек и машиной ЦР 4х3,0/0,7.Привод машины асинхронный с передаточным отношением редуктора 10,5. Электродвигатели для подъема 2 штуки АКН -17-39-16 У4, 630 квт,6кв,365 об\мин. Максимальная скорость подъема 7,25 м/с. Подъем оборудован для аварийной выдачи людей.

Вентиляционная скважина оборудована вспомогательным подъемом с клетью на 2 человека и машиной ЦР 2х 1,5.Максимальная скорость подъема -2,5 м/с. Электродвигатель для подъема АК 104 – 8М, 160 квт, 380 в,730 об/мин.Подъем используется для аварийной выдачи людей.

1.4 Способ подготовки пласта к отработке

Подготовка шахтного поля принята погоризонтная с проведением откаточных штреков на горизонте593 м и дренажно-вентиляционных выработок на горизонте 708 м.

Проектом

строительства шахты принята система

разработки длинными столбами по падению

с выемкой лавами по восстанию при

прямоточной схеме проветривания

выемочного участка.

Проектом

строительства шахты принята система

разработки длинными столбами по падению

с выемкой лавами по восстанию при

прямоточной схеме проветривания

выемочного участка.

В блоке 4 принята система разработки длинными столбами по простиранию. Схема проветривания – прямоточная.

Подготовка выемочных столбов, предназначенных для отработки их по восстанию, предусматривается наклонными бортовыми выработками -конвейерной и воздухоподающей, проводимыми снизу вверх, со стороны дренажных горизонтов. По мере отработки столба воздухоподающая выработка погашается, а конвейерная (со стороны массива) поддерживается для повторного использования в качестве воздухоподающего при ваыемке очередного столба. Способ управления кровли – полное обрушение. Ведение очистных и подготовительных работ предусмотрено с проведением текущего прогноза выбросоопасности. В опасных по выбросам зонах должны осуществляться мероприятия по предотвращению внезапных выбросов.

1.5. Технология проведения подготовительных выработок

Для своевременного воспроизводства линии очистных забоев в процессе эксплуатации шахты в работе должно находиться одновременно до 10 подготовительных забоев, в том числе на первый пусковой комплект - 9 забоев. Основной объем подготовительных работ приходится на бортовые выработки, которые предусмотрено использовать повторно. Для проведения этих выработок используются проходческие комбайны 4ПП-2М, КСП-32,КСП-42. Протяженные полевые выработки на шахте проводятся при помощи комплекса КТВ-2Д буровзрывным способом с применением породопогрузочной машины 2ПМБ-2Б,бурильной установкой УБШ -253, перегружателя ППЛ. Транспортирование отбитой горной массы от забоев осуществляется вагонетками типа ВД-3,3.

Крепление выработок предусматривается податливой арочной крепью КМП-А3 сечением в свету 11.2 м2 - 18,3 м2.

Выработки проводятся с выполнением текущего прогноза с выполнением текущего прогноза выбросоопасных зон путем бурения контрольной скважины с опережением 1,5.

Технология

очистных работ

Технология

очистных работ

Технология ведения очистных работ в лавах принята на основании технологической схемы организации работы комплексов 3 МКД-90,1МКДД, 2МКДД, МУРО -2800-3200,выполненной институтом Гипромуглемаш. Выбор типа и типоразмеров механизированного комплекса производится согласно «Методических рекомендаций по выбору типоразмера механизированных комплексов», ДонУГИ, Донецк,1985 год.

Принятая схема ведения очистных работ на шахте следующая: добычная смена начинается с подготовительных работ на комбайне и выемки угля в автоматическом режиме. Передвижка секций крепи производится при ручном или дистанционном управлении. Затем обратным ходом зачищается лава по всей длине, с передвижкой забойного конвейера вслед за движением очистного комбайна.

Шахтный транспорт

На шахте осуществлена полная конвейеризация угля и горной массы от очистных и подготовительных забоев до загрузочных устройств главного ствола гор.593 м. (скребковыми – СП-202, ленточными 1ЛПТ-800,. 1Л1000,)

Транспорт оборудования, материалов и людей по откаточным выработкам горизонта 593 м и 708 м осуществляется в шахтных вагонетках типа ВГ-2,5 и пассажирских вагонетках типа ВГП-18 с помощью электровозной откатки.

Транспорт оборудования, материалов и людей по воздухоподающим и вентиляционным ходкам, квершлагам, уклонам, бремсбергам и конвейерным штрекам осуществляется монорельсовыми подвесными дорогами. Доставка людей с поверхности к очистным и проходческим забоям осуществляется:

-с поверхности на гор.593 и 708 м – одноклетьевыми с противовесами подъемами вспомогательного ствола;

- по откаточным выработкам гор 593 и 708 м электровозной откаткой в пассажирских вагонетках типа ВГП-18;

- по ходкам и конвейерным штрекам блоков – дорогами подвесными монорельсовыми типа ДМКУ1 и KSP 32.

Электроснабжение шахты

Шахта

расположена в районе, электроснабжение

которого обеспечивает электрические

сети ОАО «Донецкоблэнерго». Электроэнергию

шахта получает  от

Донецкого филиала ГП «Укрэнергоуголь»,

на балансе которого находятся подстанции

110кВт на площадках главного ствола

ВПС-1.

от

Донецкого филиала ГП «Укрэнергоуголь»,

на балансе которого находятся подстанции

110кВт на площадках главного ствола

ВПС-1.

Питание существующих подземных электроприемников осуществляется от центральных поземных подстанций (ЦПП) гор.593м, ЦПП гор.708м, и ЦПП ВПС.

ЦПП гор.593м, трех секционного состава, получает питание от шахтной поверхностной подстанции 110/6кВ по трем кабельным линиям, которые выполнены кабелями марки ЦСПН-6 сечением 3*120мм2. От ЦПП гор.593м запитаны три распределительных пункта высокого напряжения (РПП-6) РПП-6№3, №6, №7.

ЦППгор.708м,четырех секционного состава, питается от шахтной поверхностной подстанции 110/6кВ по четырем кабелям. От ЦПП гор.708м получает питание РПП-6№8.От РПП-6№8запитан РПП-6№5,а от него РПП-6 №2.ЦПП ВПС, трех секционного состава, запитана от шахтной поверхностной подстанции 110/6кВ ВПС-1 по трем кабельным линиям, которые выполнены кабелями марки ЦСПН-6 сечением 3*95мм2 . От ЦПП ВПС питается РПП-6№1, а от него РПП-6 №9.

Низковольтные электроприемники получают питание от шахтных передвижных подстанций, мощностью от 160 до1000 кВА.

Силовая кабельная сеть в шахте электроприемников напряжением 6кВ, устанавливаемых стационарно, выполняется кабелями марок ВЭВБбШв-6, а для передвижных - ЭВБВнг -6.

Низковольтные электролприемники напряжением до 1.2кВ, запитываются кабелями марок: стационарные – ВЭВБбШв -1.2, а передвижные - КГЭШ-1.4

Низковольтные распределительные пункты (РПП-066) комплектуются автоматическими выключателями типа АВ-400Р, магнитными пускателями ПВИ-М, ПВИ - МР, агрегатами пусковыми АПШ1 и другими аппаратами, допущенными к применению в шахте в соответствии с требованиями ПБ.

Электроснабжение вентиляторов местного проветривания выполняется в соответствии с требованиями ПБ.

1.9 Вентиляция

Шахта по газу метану отнесена к опасным по внезапным выбросам. Абсолютная метанообильность шахты с учетом каптируемого метана составляла 238м3/мин, относительная -58м3/т. Угольный пласт d4 опасный по взрыву угольной пыли, опасный по внезапным выбросам угля и газа ниже изогипсы минус 521,2м.

Способ проветривания шахты - всасывающий, схема проветривания- комбинированная.

Подача

свежего воздуха в шахту осуществляется

по вспомогательному стволу, воздухоподающим

стволам №1 и №2 за счет вентиляционной

депрессии, создаваемой главной

вентиляторной установкой главного

ствола №1 из двух вентиляторов типа

ВЦД-47У и вентиляторной установкой

вентиляционного ствола №1 из двух

вентиляторов типа ВЦД-31,5 М. У вентиляторной

скважины, после ее расширения, на

промплощадке воздухоподающего ствола

№1 предусматривается ввести в работу

вентиляторную установку из двух

вентиляторов типа ВЦД-31,5М.

Подача

свежего воздуха в шахту осуществляется

по вспомогательному стволу, воздухоподающим

стволам №1 и №2 за счет вентиляционной

депрессии, создаваемой главной

вентиляторной установкой главного

ствола №1 из двух вентиляторов типа

ВЦД-47У и вентиляторной установкой

вентиляционного ствола №1 из двух

вентиляторов типа ВЦД-31,5 М. У вентиляторной

скважины, после ее расширения, на

промплощадке воздухоподающего ствола

№1 предусматривается ввести в работу

вентиляторную установку из двух

вентиляторов типа ВЦД-31,5М.

Проветривание тупиковых забоев производится вентиляторами местного проветривания ВМЭ-6у, ВМЭ-2/8, ВМЭ-2/10 по трубопроводам IA 1000*20 диаметром 1000 мм с полиэтиленовыми рукавами.

Водоотлив шахты

Общешахтный приток воды составляет: Qнорм=253м3/ч, Qмах=342м3/ч. Главная водоотливная установка расположена в околоствольном дворе гор.708м у центрально-сдвоенных вертикальных стволов, вместимость водосборника, состоящего из двух ветвей -3300м3. Состояние горных выработок водоотливного комплекса шахты удовлетворительное. В работе по откачке воды из шахты на поверхность находится главная водоотливная установка гор.708м, состоящая из 66насосных агрегатов, два из которых типа НСШ410-819 и четыре типа НЦШ410-728 с электродвигателями мощностью по 1600кВт.

Вода с водосборника гор.708м на поверхность откачивается по трем водоотливным ставам из труб Dу 200мм,проложенным во вспомогательном стволе и двум водоотливным скважинам Dу 200мм. Состояние водоотливной установки, водоотливных ставов и скважин удовлетворительное. Кроме того, в работе по откачке воды находятся участковые водоотливные установки:

-конвейерного ходка блока№8 из трех насосных агрегатов ЦНС180-170;

-грузового ходка блока№8 из трех насосных агрегатов ЦНС60-125;

-воздухоподающего ходка блоков №3-№5 из двух насосных агрегатов ЦНС60-225.

2

СПЕЦИАЛЬНАЯ ЧАСТЬ

2

СПЕЦИАЛЬНАЯ ЧАСТЬ

2.1 Назначение выработки и горно-геологические условия ее проведения

Вентиляционный штрек 1-й южной лавы блока 7 пласта d4 проводится для подготовки 1 южной лавы пласта d4, а также для доставки материалов и оборудования, передвижения людей, пропуска исходящей струи воздуха. Длина выработки 1600 м, срок службы 5 лет. При проведении в выработке будут проложены три конвейера типа 1Л-100, монорельсовая дорога КSP. Штрек проходится горизонтально, по простиранию пласта.

Для обеспечения выемочного участка необходимым количеством воздуха по выработке будет проходить Qэ= 1040 м3/мин воздуха. Ожидаемое газовыделение в выработке будет составлять Iзп= 2,0 м3/мин, обводненность выработки qн = 15-18 м3/ч, глубина заложения выработки Н = 590 м.

Штрек проводится по пласту мощностью 0,95 -1,18 м с углом падения пласта- 40, крепостью угля f= 1,5. В кровли пласта залегает песчаник мощностью 8,9 м крепостью f= 6, выше залегает алевролит мощностью 4,2 м крепостью f= 5 Почва угольного пласта – алевролит, в начале слоя «кучерявчик», склонный к пучению, мощностью 1,0 м, крепостью 3-5.Ниже залегает песчаник средней мощностью 7,7 м, крепостью 6-8.

Угольный пласт d4 опасен по пыли, является сверхкатегорный по газу.

Температура вмещающих пород 25,00С.

Структурная колонка пласта представлена на листе № 1 графической части данного дипломного проекта.

2.2 Анализ технологии проведения выработки на шахте

В шахтоуправлении «Покровское» в вентиляционном штреке 1-й южной лавы блока 7 пласта d4 предусмотрено проведения выработки узким забоем проходческим комбайном КСП-32 на конвейер 1Л-100. Доставка материалов осуществляется монорельсовой дорогой КSР. Шаг установки крепи 0,67 м. Выработка крепится крепью типа КМП-А3К/18,1 В качестве затяжки используется: для кровли- ж\б затяжка, и для боков – металлическая сетка.

Скорость проведения выработки составляет 4,0 м в сутки, или 120 м/мес. Технологическая схема проведения выработки приведена на листе №1 графической части данного дипломного проекта.

Для улучшения технико-экономических показателей данным проектом предусматриваем проведение вентиляционным штрека проходческим комбайном КСП-42 с перегружателем ППЛ-1 на конвейер 1Л-100.

Данные мероприятия позволят:

- увеличить скорость проведения выработки;

-увеличить производительность труда проходчика;

-сократить срок проведения конвейерного штрека;

- повысить безопасность труда.

2.3 Выбор формы поперечного сечения выработки и вида горной крепи

Форма поперечного сечения выработки влияет на выбор технологии проведения выработки.

При выборе формы поперечного сечения выработки учитываем срок службы, отношение к зоне влияния очистных работ, возможность повторного использования, способ проведения, опыт крепления подготовительных выработок, глубину заложения выработки, принимаем арочную форму сечения выработки, которая приближается к очертанию свода естественного равновесия и более благоприятна с точки зрения устойчивости.

Металлические арочные податливые крепи являются наиболее распространенными видами крепи на шахтах Украины. Учитывая мощность угольного пласта и ряд других рекомендаций, предварительно принимаем крепь типа КМП-А3, изготавливаемую из проката спецпрофиля.

2.4 Определение размеров поперечного сечения выработки

2.4.1 Определение ширины выработки

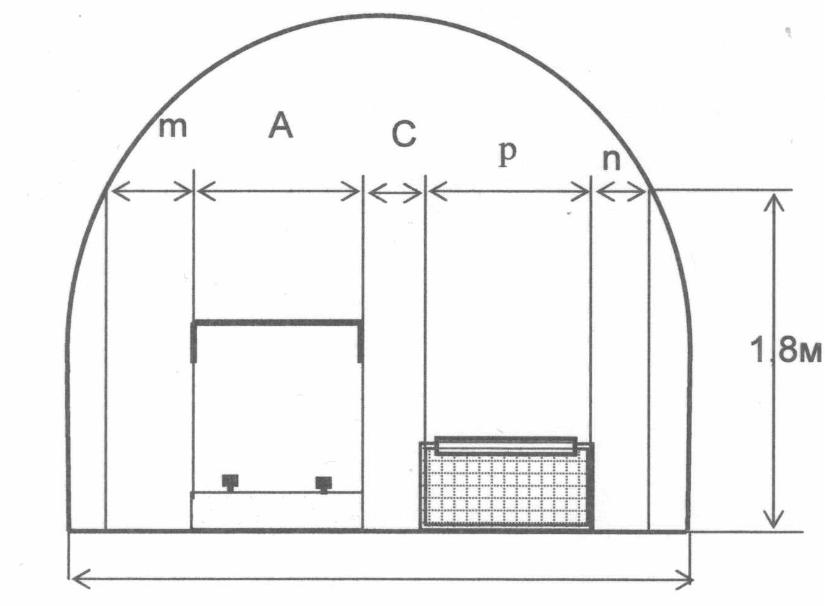

Поскольку

при проведении в проектируемой выработке

предусматривается конвейер и монорельсовая

дорога, то ее ширину в метрах Вмin

в свету на высоте 1,8 м от почвы согласно

расчетной схемы определяется по формул

Поскольку

при проведении в проектируемой выработке

предусматривается конвейер и монорельсовая

дорога, то ее ширину в метрах Вмin

в свету на высоте 1,8 м от почвы согласно

расчетной схемы определяется по формул

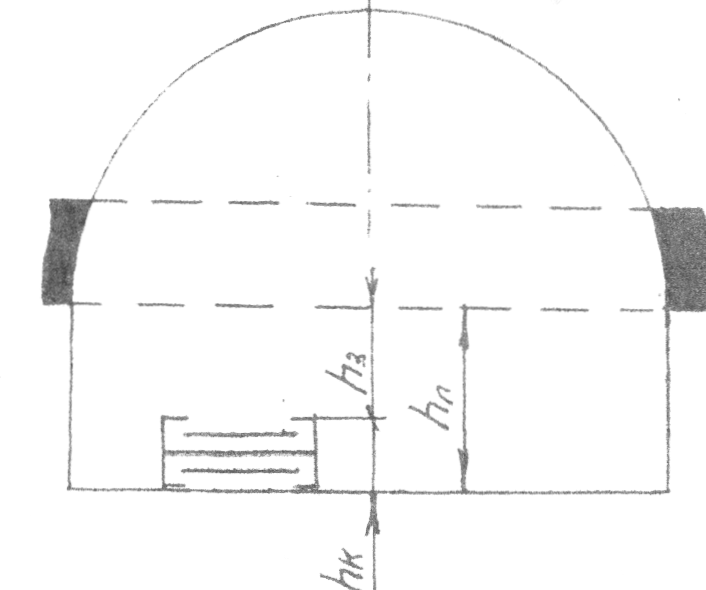

Рисунок 2. 1 – Схема к определению ширины выработки

Вmin = m + С + р + А +п, м;

Где: m – зазор между крепью и подвижным составом, м;

m = 0,25 м;

С-ширина конвейерного става; С = 1.0м

А- ширина подвижного состава, А = 1,45 м

n

– ширина прохода для людей, n= 0,7 м;

n

– ширина прохода для людей, n= 0,7 м;

Вmin = 0,25 + 1,0 + 0,4 +1,45 +0,7 =3,8 м;

2.4.2 Выбор типового сечения выработки

По рассчитанному значению минимальной ширины выработки в свету на высоте 1,8 м Вmin= 3,95 м с учетом формы сечения, вида крепи и отношения выработки к зоне влияния очистных работ предварительно принимаем типовое сечение выработки, которое составит

S = 18,1 м2

Характеристику принятого типового сечения сводим в таблицу 2. 1.

Таблица 2. 1 – Параметры поперечного сечения выработки

Наименование параметров |

Символ |

Значение |

Типовое сечение |

S, м2 |

18,1 |

Тип спецпрофиля |

СВП |

33 |

Коэффициент крепости пород |

ƒ |

7 |

Податливость крепи, м |

|

0,1 |

Размеры сечения выработки, м: - в проходке: высота ширина - в свету: высота до осадки после осадки ширина по почве: до осадки после осадки на высоте 1,8 м: до осадки после осадки |

Нпр Впр Н Н1 В В1 в в1 |

4,35 5,85 4,10 4,00 5,35 5,15 4,70 4,60 |

Площадь сечения, м2: в проходке - в свету: до осадки после осадки |

Sпр S S1 |

19,8 18,1 17,3 |

Предварительно принятое типовое сечение выработки проверяется на удовлетворение требованиям ПБ: По минимальным размерам сечения выработки по условиям: S1 ≥ Smin ; Н1 ≥ Нmin ; где Smin , Нmin – минимальные соответственно площадь сечения ( м2) и высота выработки (м) от почвы до крепи, допустимые ПБ.

17,3 > 6,0;

4,0 > 1,5 ;

По допустимой скорости движения воздуха в выработке при эксплуатации по условию:

vр

=

![]() vд,

м/с; vр

=

vд,

м/с; vр

=

![]()

где vр – расчетная скорость движения воздуха в выработке, м/с;

Q – расход воздуха в выработке в период эксплуатации, м3/мин;

S1

– площадь поперечного сечения выработки

в свету после осадки, м2;

S1

– площадь поперечного сечения выработки

в свету после осадки, м2;

vд- допустимая по ПБ скорость движения воздуха в выработке данного типа, м/с. 1,02 < 4,0 .

2.5 Выбор вида подрывки боковых пород

В зависимости от вида транспорта оптимальное положение почвы пласта в сечении, т.е. величину подрывки почвы принимаем с точки зрения максимальной устойчивости выработки и удобства доставки материалов в лаву при эксплуатации выработки. Согласно опыта отработки смежных лав в вентиляционном штреке 1 южной лавы пласта d4 подрывка боковых пород составит 0,8 м.

Рисунок

2.2 Схема

подрывки боковых пород

Рисунок

2.2 Схема

подрывки боковых пород

В зависимости от вида транспорта оптимальное положение почвы пласта в сечении, т.е. величину подрывки почвы можно определить по формуле:

hп = hв. + hз, м;

где hв - высота конвейерного става м;

(hр.п.= 0,3 м );

hз- величина зазора, м;

(принимаем hз= 0,4 м);

hп= 0,39 + 0,4 = 0,8 м;

Пользуясь схемой принятого вида подрывки боковых пород, можно вычислить площадь угольного Sу и породного Sпор забоев (м2) по формулам:

![]() м2;

м2;

![]() м2;

м2;

где Ву – ширина выработки по угольному забою, м;

α – угол падения пласта, град, (в наклонных выработках не учитывается);

Sпр – общая площадь поперечного сечении выработки в проходке, м2.

Коэффициент

подрывки (присечки) пород Кп

определяется по формуле: ![]()

Величину отношения площади угольного забоя Ку (%) к общей площади поперечного сечения выработки в проходке можно определить по формуле:

Ку = 100 (1- Кп), %.

![]() =6,16м2; Sп

= 19,8 – 6,1 = 12,7 м 2

=6,16м2; Sп

= 19,8 – 6,1 = 12,7 м 2

![]() Ку

= 100(1- 0,64) = 36%

Ку

= 100(1- 0,64) = 36%

2.6 Крепление выработки

2.6.1 Конструкция постоянной крепи

Для принятого вида крепи, конструкция рамы состоит из двух стоек и верхняка замковых соединений ЗПК и основные показатели будут следующие:

тип спецпрофиля СВП - 33;

сопротивление одной рамы крепи работающей в податливом режиме Ns =310 kН;

конструктивная податливость (вертикальная) составит 100 мм.

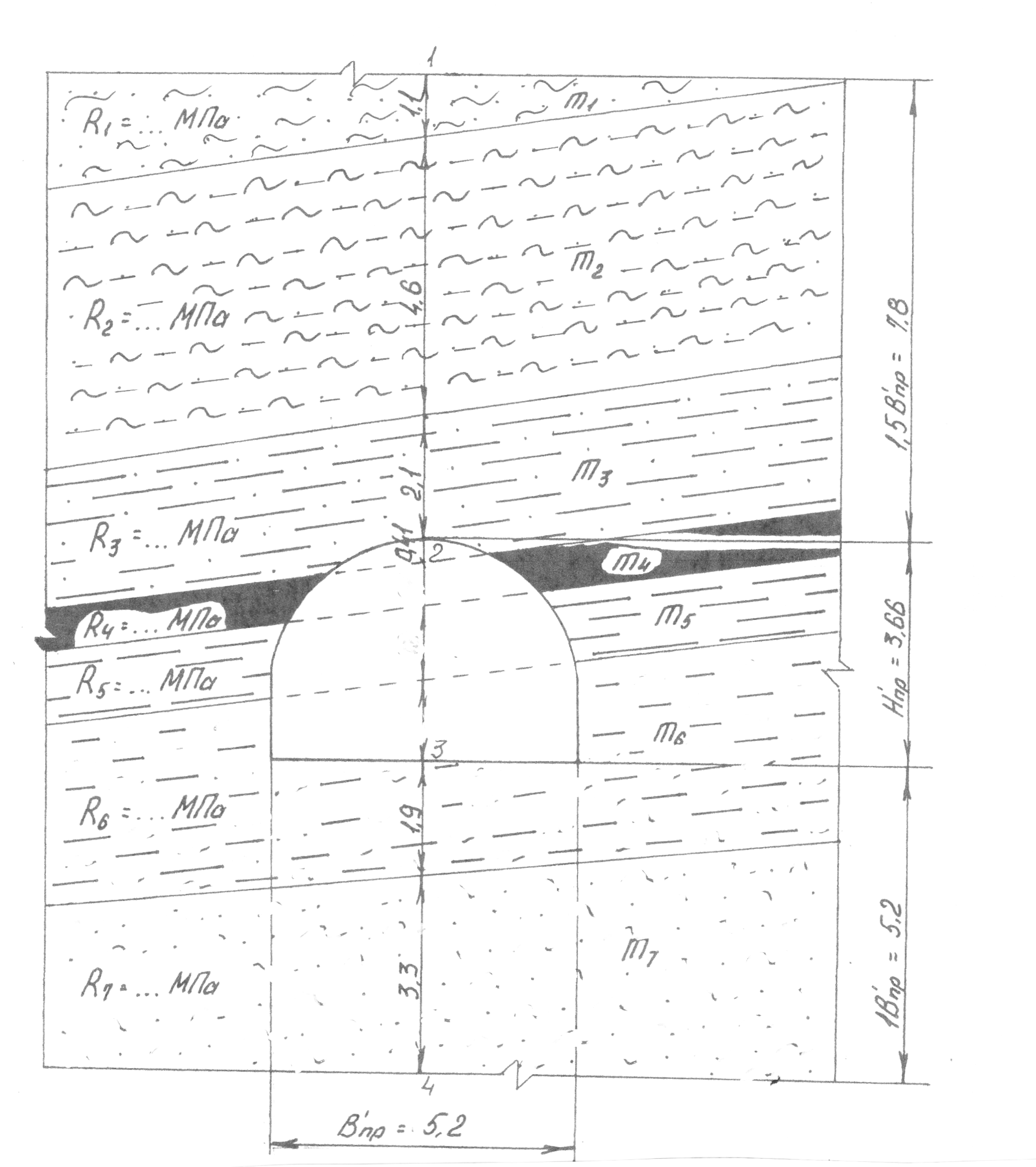

Рисунок 2.3- Схема к определению расчетного сопротивления пород сжатия

2.6.2

Расчет параметров постоянного крепления

2.6.2

Расчет параметров постоянного крепления

Для определения смещения пород необходимо знать величины средних значений сопротивления пород сжатию в сечении выработки и за пределами его контура в кровле и на расстоянии равном 1,5Впр, а в почве – равном 1Впр (где Впр – ширина выработки в проходке). Для этого выполняется расчетная схема в масштабе 1:100. Для выполнения этой схемы используется принятая схема подрывки боковых пород. На схеме указывается мощность всех слоев и пласта по вертикальной оси, а также величины сопротивления пород сжатию в слоях Rс (МПа). Сопротивление пород сжатию Rс определяется согласно схеме во всех вмещающих выработку слоях (пластах) мощностью более 0,5 м, залегающих в сечении выработки и за пределами контура в кровле на расстоянии 1,5Впр по линии 1-2-3, в почве – на расстоянии 1Впр по лини 2-3-4,а в боках – на расстоянии равном высоте выработки в проходке Нпр по линии 2-3. Усредненное значение сопротивления пород сжатию Rс в указанных границах определяется в мегапаскалях (МПа) отдельно для кровли (Rс кр), почвы (Rс пч) и боков (Rс Б) по формуле:

![]() МПа

МПа

где R![]() …

R

…

R![]() -

сопротивление пород сжатию в слоях по

расчётной линии, МПА;

-

сопротивление пород сжатию в слоях по

расчётной линии, МПА;

m1 … m2 – мощности слоёв пород (пластов) по вертикали по расчётной линии, м.

Rс (кр.) = 50 х 2,37 + 60 х 8,9 + 15 х 1,05 +40 х0,8 =53,4 МПа 2,37 + 8,9 +1,05 + 0,8

Rс (поч.) = 60 х 2,5 + 15 х 1,05 + 40 х1,0+ 70 х 5,65 =58,9 МПа 2,5 + 1.05 +1,0 + 5,65

Rс (бок) = Rс (бок) = 60 х 2,5 + 15 х1,05 + 40х0.8 =45,5 МПа 2,5 + 1,05 + 0,8

Смещение пород кровли, почвы и боков U в горизонтальных и наклонных протяженных выработках, поддерживаемых вне влияния очистных работ, рассчитывают в (мм) по формуле:

U = Кα · Кп.с · Кt · Кs · Uт , мм;

где Кα- коэффициент влияния угла залегания пород и направления проходки выработки относительно простирания пород ; Кα =0.7 Кн.с.- коэффициент направления смещения пород; при определении смещений со стороны кровли и почвы (в вертикальном направлении) он равен 1; при определении боковых смещений пород Кн.с., принимают Кн.с =0,55

Кt-

коэффициент влияния времени смещения

пород. Для выработки со сроком службы

менее 15 лет коэффициент Кt,

зависящий от соотношения Н/Rс,

определяются

по графикам рисунка 6. Для выработок со

сроком службы более 15 лет принимают Кt=

1; Кs-

коэффициент

влияния размеров выработки, определяемый

по формулам:

Кt-

коэффициент влияния времени смещения

пород. Для выработки со сроком службы

менее 15 лет коэффициент Кt,

зависящий от соотношения Н/Rс,

определяются

по графикам рисунка 6. Для выработок со

сроком службы более 15 лет принимают Кt=

1; Кs-

коэффициент

влияния размеров выработки, определяемый

по формулам:

- для кровли и почвы Кs= 0,2 (Впр- 1);

- для боков Кs= 0,2 (Нпр – 1);

где Впр и Нпр – соответственно высота и ширина выработки в проходке, м;

Uт – смещение пород,, принятое за типовое, мм, определяется в зависимости от величины усредненного сопротивления пород сжатию Rs и глубины расположения выработки Н.

Uкр = 1 х 1 х 1 х 0,97 х 100 = 97 мм

Uпоч= 1 х 1 х 1 х 0,97 х 70 = 68 мм

Uбок= 1 х0,35 х 1 х 0,71,*130 = 32мм

Н/Rс.кр= 590 : 45,5 =13;

Кt= 1,0 ; Н/Rс.поч=590 : 53,7 =11;

Кt=1,0;

Н/Rс.бок= 590:58,9 =10;

Кt= 1,0 ;

Кs(кр.поч)= 0,2 ( 5,85 - 1) =0,97

Кs(бок) = 0,2 ( 4,53 - 1) = 0,71

Uт (кр) = 100

Uт(поч) = 70

Uт(бок )= 130

Расчетная нагрузка Р в (кН) на 1 м длины выработки со стороны кровли и почвы определяется по формуле:

![]() кН;

кН;

Где Кп – коэффициент перегрузки, принимаемый по таблице 4 в зависимости от типа выработки;

Ку.п – коэффициент условий проведения выработок;

Впр – ширина выработки в проходке, м;

Рн – нормативная нагрузка, определяется в зависимости от смещений пород (U) и ширины выработки в проходке (Впр), кН.

Р= 1,05 х 0,6 х 5,85 х 60=221,2кН

Rс ср = 56,1 МПа ;

Н/Rс ср = 10,5 ;

Ку.п. = 0,6;

2.6.3

Определение плотности установки крепи

2.6.3

Определение плотности установки крепи

Минимально допустимая плотность установки крепи на 1 м длины выработки

np min = Р/Ns, рам/м;

где Р – расчетная нагрузка

Ns – несущая способность 1 рамы в податливом режиме принятой крепи, 320 кН; принимается по приложению Б (таблица 1); np min = 221,2 :320 =0,69 рам/м;

Окончательно принимается паспортная плотность установки крепи с учетом рекомендации ДонУГИ.

np = 1,25 рам/м

Расстояние между рамами по осям (шаг установки крепи, м) определяется по формуле:

r = 1/ nр, м;

где np- принятая паспортная плотность крепи, рам/м.

r = 0,8м;

2.6.4 Проверка крепи на податливость

Податливость принятой крепи выработок должна удовлетворять следующему условию:

Δ ≥ Uкр, мм;

где Δ – конструктивная податливость крепи, мм; (см. приложение Б);

Uкр – ожидаемые расчетные смещения кровли, мм.

300 ≥ ≥ 97 мм;

Подбор средств межрамного ограждения

Учитывая срок службы принимаем для затяжки кровли- железобетон всплошную , а для боков металлическую сетку (1,0 · 0,3 · 0,003).

Затяжку укладываем всплошную по периметру и встык вдоль оси выработки.

2.6.5 Борьба с пучением пород почвы

На основании расчета величины смещения пород почвы, делается вывод о необходимости принятия мер по предупреждению пучения:

- при смещениях почвы не превышающих 200 мм мероприятия по борьбе с пучением не предусматриваются;

2.7

Выбор способа и технологической схемы

проведения выработки

2.7

Выбор способа и технологической схемы

проведения выработки

2.7.1 Выбор способа проведения выработки

Выбор способа проведения выработки определяется горно-геологическими и производственно-техническими факторами.

Горно-геологические факторы – крепость, мощность, газоносность, склонность пластов к внезапным выбросам угля, газа и породы – имеют решающее значение при выборе способа проведения выработки. В заданных горно-геологических условиях принимаем комбайновый способ проведения выработки.

Применение проходческих комбайнов при проведении горных выработок позволяет механизировать основные процессы проходческого цикла: отбойку, погрузку и транспортировку горной массы из забоя выработки, а также дает возможность точно оформить заданный контур выработки.

А применение комбайновых проходческих комплексов позволяет механизировать и крепление выработки. Применение комбайнов дает возможность точно оформить заданный контур проводимой выработки.

2.7.2 Выбор технологической схемы проведения выработки

Учитывая заданные горно-геологические и производственно-технические условия проекта, принимаем технологическую схему проведения : разрушение горного массива комбайном, погрузка горной массы на конвейер при помощи прицепного ленточного перегружателя. Для доставки материалов будем использовать монорельсовую дорогу. Данное проходческое оборудование позволит иметь значительные темпы проведения выработки и высокую производительность труда.

Учитывая назначение выработки, месторасположение её в пространстве, тип применяемого транспорта выработку будем проводит по направлению сверху вниз по падению пласта. Выработку проводим узким забоем. Проведение выработки по породному массиву узким забоем может осуществляться одним из трех вариантов:

I –с совместной выемкой угля и породы и выдачей горной массы в отвал;

II–с совместной выемкой угля и породы и выдачей горной массы с углем из очистных забоев;

III – с раздельной выемкой и выдачей угля и породы.

Принимает

П вариант – совместную выемку и выдачу

горной массы в отвал, поскольку Кп

= 64, что незначительно больше Кп

= 0,8, а мощность пласта m = 1,05 м, что

значительно больше m = 0,7 м.

Принимает

П вариант – совместную выемку и выдачу

горной массы в отвал, поскольку Кп

= 64, что незначительно больше Кп

= 0,8, а мощность пласта m = 1,05 м, что

значительно больше m = 0,7 м.

2.8 Выбор механизации проходческих работ

Учитывая горно-геологические и производственно-технические условия проекта принимает проходческий комбайн КСП-42, характеристику которого сводим в таблицу 2.2.

Таблица 2.2 – Характеристика проходческого комбайна КСП-42

Наименование показателей |

Значения |

|

|

Крепость пород, f |

8 |

|

|

Коэффициент присечки пород |

1,0 |

|

|

Производительность по углю, м/мин |

2,2 |

|

|

Производительность по породам, м/мин |

0,35 |

|

|

Угол наклона выработки, град |

12 |

|

|

Ход телескопического устройства, м |

|

|

|

Мощность электродвигателей исполнительного органа, кВт |

200 |

|

|

Суммарная мощность электродвигателей комбайна, кВт |

290 |

|

|

|

|

|

|

Габариты комбайна: длина, мм ширина, мм высота, мм |

11500 3000 2200 |

|

|

Масса комбайна, т |

|

|

|

Комбайн КПС 42 предназначен для шахт, опасных по газу и угольной пыли. Изготавливается Ясиноватским машиностроительным заводом.

В комплекте с комбайном будет работать прицепной ленточный перегружатель ППЛ-1К характеристику которого сводим в таблицу 2.3.

Таблица 2.3 – Характеристика перегружателя ППЛ-1

Наименование показателей |

Значения |

Производительность, т/мин |

2,5 |

Скорость движения ленты, м/с |

1,6 |

Ширина ленты, мм |

650 |

- максимальная - минимальная |

35 14,0 |

Ширина, м |

13,4 |

Передняя опора |

на почве |

Задняя опора |

на монорельсе |

Мощность электродвигателя, кВт |

15,0 |

2.9 Расчет основных показателей проведения выработки

2.9 1 Установление скорости проведения выработки комбайном

В зависимости от принятого вида транспортных средств для выдачи горной массы из выработки сменную скорость проведения комбайном избирательного действия Vсм (м) ориентировочно можно определить при комплексе «кобайн» – ленточный телескопический конвейер»

где Тсм – продолжительность рабочей смены, ч;

tпз – продолжительность подготовительно-заключительных операций, ч;

Кун – коэффициент, учитывающий угол наклона выработки;

Кв – коэффициент, учитывающий проведение выработок в условиях выброса

опасных пластов;

Sу, Sп – площади соответственно угольного и породного забоев в проходке, м2;

Пу, Пп – техническая производительность комбайна соответственно по углю и породе, м3/мин;

Кн – коэффициент несовмещенного крепления;

r – принятое расстояние между рамами крепей, м;

Нкр – норма выработки на крепление, рама/чел.-см.;

Км – коэффициент механизации крепления;

Число циклов в смену определяется по формуле:

![]() циклов

циклов

где υсм – сменная скорость;

ℓзах – принитая величина заходки или подвигания забоя за один цикл, м.

![]() циклов

циклов

Принимаем nц = 4 цикла. Тогда скорректированная сменная скорость, кратная числу циклов будет: 0,8х 4 = 3,2 м /см

При комбайновом способе проведения выработки технически возможная скорость проходки определяется:

![]() м

м

где υсм – принятая сменная скорость проведения выработки, м/см.;

nсм – число рабочих смен в сутках по проведению выработки;

псут – число рабочих суток в месяце;

Куст – коэффициент устойчивости кровли.

![]() м/мес

м/мес

υсут

![]() м

м

υсут

![]() м/сут

м/сут

2.9.2 Расчет продолжительности проведения выработки

Продолжительность проведения проектируемой выработки tс.в (мес) ориентировочно можно установить по формуле:

tс.в

=

![]() ,

месс.

,

месс.

tс.в = 1,5+5,6+0,5 = 7,6 мес.

где tподг – продолжительность подготовительного периода, мес;

tпров – продолжительность проведения выработки на полную длину L (м) с установленной скоростью υмес (м/мес); tпров = L/υмес, мес;

tпров =1600 : 288 =5,6 мес.

tзакл – продолжительность периода подготовки выработки к сдаче в эксплуатацию, мес; принимает равным 0,5 м.

Таблица

2.4 – Характеристика выработки и

технические показатели ее проведения

Таблица

2.4 – Характеристика выработки и

технические показатели ее проведения

Наименование показателей |

Значения |

Протяженность выработки, м |

1600 |

Угол наклона выработки, град |

4 |

Тип выработки |

пластовая |

Тип забоя |

смешанный |

Форма поперечного сечения, м2 |

арочная |

Площадь поперечного сечения, м2 - в свету (до осадки) - в проходке |

18,1 19,8 |

Мощность пласта, м |

1,05 |

Коэффициент присечки боковых пород |

0,36 |

Способ проведения выработки |

комбайн |

Тип крепи |

КМП-А3К/18,1 |

Подвигание забоя, м - за смену - за сутки |

3,2 9,6 |

Скорость проведения, м/мес |

288 |

Общая продолжительность сооружения выработки, мес |

7,6 |

2.10 Технология подготовительных работ

2.10.1 Организация работ в забое

При проведении выработок различают два вида горнопроходческих процессов: основные и вспомогательные. Основные процессы – это все, что связано с выемкой горной массы в забое выработки и креплением выработки.

Вспомогательные, которые обеспечивают нормальные условия для выполнения основных проходческих операций.

Все горнопроходческие процессы в совокупности составляют цикл. В цикл работ по проведению выработки комбайном входят следующие процессы: выемка, погрузка и транспортировка угля и породы, крепление, настилка рельсового пути, наращивание конвейера, устройство водоотливной канавки, наращивание вентиляционных труб.

Работу по проведении выработки организовываем таким образом, чтобы отдельные процессы планомерно чередовались или совмещались, выполнялись ритмично, а рабочие знали объем работ, который им необходимо выполнить и время выполнения.

Выполнять работу по проведении выработки будет комплексная бригада из рабочих различных, наиболее эффективно взаимозаменяемых квалификаций. Число рабочих смен в сутки принимается три при шестичасовой рабочей смене. Рабочих дней в месяц -25. Бригада разделена на сменные звенья: 4 рабочих и 1 отдыхает, таким образом рабочая неделя для проходчиков составит 5 дней.

Отбитая комбайном горная масса поступает через перегружатель ППЛ-1 на конвейер выработки. Крепежные материалы в забой доставляют при помощи монорельсовой дороги КSP.

2.10.2 Технология выемки и погрузки горной массы комбайном

При проведении выработки комбайн устанавливается по оси выработки и с помощью ходовой части подается к забою. Резцовая коронка, закрепленная на телескопической стреле при помощи цилиндров телескопического выдвижного механизма внедряется в забой на величину не более 200 мм с обязательным качанием стрелы исполнительного органа влево вправо с амплитудой не менее 500 мм. Максимальный ход телескопа 500 мм. Исполнительный орган, расположенный в поворотном туннеле, гидроцилиндрами поворота и подъема перемещаясь в горизонтальной и вертикальной плоскостях, производит обработку забоя. Схема обработки забоя – вертикальные и горизонтальные ряды сверху вниз /от кровли к почве/. Отбитая горная масса лапами питателя подается на перегружатель с подъемно-поворотной хвостовой частью. Откуда грузится на телескопический ленточный конвейер

2.10.3 Технология возведения постоянной крепи

Выработка

крепится металлической трехзвенной

крепью КМП-А3К /18,1 . Шаг установки крепи

0,5 м. Так как масса комплекта крепи

составляет более 300 кг, то для облегчения

труда проходчиков, при креплении

выработки, будем использовать платформу,

которая укреплена на раме исполнительного

органа комбайна и служит для поддержания

верхняков крепи во время крепления

выработки. Перед началом установки

крепи на комбайне с обеих сторон

блокируется кнопка «стоп». Установку

крепи начинают с того, что подчищают

почву, готовят место для установки

крепи. Затем стойки крепи с закреплёнными

на них подставками устанавливают в

приямки и соединяют межрамными стяжками

с соседней рамой. Верхняк крепи

укладывается в захваты подъёмника,

после чего все удаляются за пределы

питателя. Разблокируются кнопки «стоп»

и стрелу комбайна с верхняком поднимают

к кровле, маневрируя ходом, подъёмом и

поворотом стрелы выставляют верхняк в

нужное положение. Блокируют кнопки

«стоп» с обеих  сторон

комбайна и приступают к креплению

выработки. Верхняк, уложенный на стойки

крепи, прихватывается к стойкам хомутами.

Размер замка на установленной арке

равен 400 мм, а размер нахлёста ножек с

подставкой равен 300 мм. В замке между

днищем стойки и верхняка закладывают

деревянные подкладки. Скобы устанавливаются

на расстоянии 100 мм от концов соединения,

а расстояние между скобами составляет

200 мм. Гайка на скобах затягивается

ключом с рукояткой 0,45 м до видимого

изгиба планок. Раму расклинивают, забивая

между замками и стенками выработки

деревянные клинья, и устанавливают в

межарочные соединения деревянные

распоры по одной с каждой стороны. Вдоль

выработки арки соединяются между собой

тремя межрамными стяжками: одной вверху

по центру выработки и двумя по бокам

выработки на расстоянии 400 мм ниже конца

верхняка в замке. Затяжку кровли

производим железобетонными затяжками

1 х 0,2 х 0,05 м. Затяжку и забутовку закрепного

пространства с обеих сторон начинаем

снизу. Затяжка боков производится

металлической сеткой размерами 1 х 0,3 х

0,03 м.

сторон

комбайна и приступают к креплению

выработки. Верхняк, уложенный на стойки

крепи, прихватывается к стойкам хомутами.

Размер замка на установленной арке

равен 400 мм, а размер нахлёста ножек с

подставкой равен 300 мм. В замке между

днищем стойки и верхняка закладывают

деревянные подкладки. Скобы устанавливаются

на расстоянии 100 мм от концов соединения,

а расстояние между скобами составляет

200 мм. Гайка на скобах затягивается

ключом с рукояткой 0,45 м до видимого

изгиба планок. Раму расклинивают, забивая

между замками и стенками выработки

деревянные клинья, и устанавливают в

межарочные соединения деревянные

распоры по одной с каждой стороны. Вдоль

выработки арки соединяются между собой

тремя межрамными стяжками: одной вверху

по центру выработки и двумя по бокам

выработки на расстоянии 400 мм ниже конца

верхняка в замке. Затяжку кровли

производим железобетонными затяжками

1 х 0,2 х 0,05 м. Затяжку и забутовку закрепного

пространства с обеих сторон начинаем

снизу. Затяжка боков производится

металлической сеткой размерами 1 х 0,3 х

0,03 м.

2.11 Вспомогательные работы при проведении выработки

При проведении выработки к вспомогательным работам относятся: наращивание конвейера, устройство водоотливной канавки, монтаж трубопроводов и кабелей, доставку материалов.

2.11.1 Устройство водоотливной канавки

Водоотливная канавка проводится с отставанием от забоя 30-50 м, при помощи БВР, уборка породы осуществляется вручную. После зачистки возводился крепь канавки (ж/б лотки). Для предотвращения заиливания канавки каждые 80-100 м устраиваются очистительные колодцы. Сверху канавка перекрывается деревянным помостом, что позволяет: уменьшить испарение воды в шахтную атмосферу, предотвратить попадание в канавку осыпавшейся горной массы, а так же безопасно передвигаться людям.

2.11.2 Монтаж трубопроводов, подвеска кабелей

Трубы со сжатым воздухом должны быть проверены, а выявленные утечки устранены. Перед наращиванием тpyб со сжатым воздухом и водоотливных ставов необходимо полностью перекрыть подачу соответственно воздуха и воды.

Места

соединения труб должны быть выполнены

особо тщательно. При пробном пуске

сжатого

воздуха по новому трубопроводу давление

следует увеличивать постепенно.

Запрещается

находиться вблизи трубопровода при

его проверке.

Места

соединения труб должны быть выполнены

особо тщательно. При пробном пуске

сжатого

воздуха по новому трубопроводу давление

следует увеличивать постепенно.

Запрещается

находиться вблизи трубопровода при

его проверке.

При наращивании вентиляционных труб необходимо следить за герметичностью стыков. Вентиляционные трубы должны надёжно прикрепляться к стальному натяжному тросу, конец которого должен быть заземлён. Наращивание вентиляционного става осуществляется систематически отрезками по 5 и 10 м, а в ремонтную смену осуществляется перенос ДСВ и замена отрезков труб на звено длиной 20 м.

Силовые кабели подвешиваются по одной стороне выработки, а осветительные, сигнальные и телефонные по другой. Кабели подвешиваются на эластичные подвески (расстояние между подвесками не более 3 м), в случае деформации крепи кабель не будет поврежден, а упадет на почву.

Трубы и кабели следует подвешивать таким образом, чтобы они не мешали передвижению людей по выработке и не могли быть повреждены подвижным составом не только при его движении по рельсам, но и при сходе состава с рельс.

211.3 Доставка материалов и оборудования, разгрузочно-погрузочные работы

Доставка материалов осуществляется в ремонтную смену по монорельсовой дороге. Материалы доставляются и складируются в призабойном пространстве, на расстоянии не более 50 м от груди забоя, таким образом, чтобы не загромождать проход, оставшиеся 50 м сигменты крепи доставляются в забой вручную. Количество материалов должно обеспечить бесперебойную работу проходчиков по проведению в течение суток. Доставка материалов в забой осуществляется непосредственно перед возведением крепи (её осуществляет сменное звено проходчиков).

2.11.4 Освещение и маркшейдерское обеспечение при проведении выработки

Пpoизводительность труда, качество и безопасность работ но многом зависят от освещения выработки и особенно её забоя. Поэтому принимаем освещение выработки на протяжении 220 м. Светильники устанавливаем через 6 м (т.е. на каждой 12 раме). Кроме этого, призабойное пространство освещается фарами, вмонтированными в проходческий комбайн.

Маркшейдерская

служба обеспечивает: задание проектных

направлений горным выработкам,

проверку направления в горизонтальной

плоскости и  поперечного

сечения

выработок; выполнение ежемесячных

замеров и учёт объёмов выполненных

работ.

поперечного

сечения

выработок; выполнение ежемесячных

замеров и учёт объёмов выполненных

работ.

В вертикальной плоскости направление задают нивелиром (выработка имеет угол падения до 5 град) В горизонтальной плоскости направление задаётся теодолитом и фиксируется тремя отвесами, располагаемыми на расстоянии до 5 м один от другого и контролируется при помощи отвеса, рулетки, шаблона и ватерпаса. Для повышения точности задания направления, используют световые и лазерные указатели направления, которые подают световой луч на забой с большого расстояния.

В промежутке между маркшейдерскими измерениями, контроль осуществляют ИТР участка и рабочие каждый раз при возведении крепи, используя при этом отвесы, рулетки, шаблоны, ватерпасы.

2.12 Проветривание тупикового забоя выработки

2.12.1 Расчет расхода воздуха для проветривания проводимой выработки

Для тупиковых выработок протяженностью до 300 м расчет выполняется сразу для максимальной длины. Для тупиковых выработок большей протяженности расчет можно производить для промежуточных значений длины 300, 600, 900 м и т.д., включая максимальную длину.

Этот расчет выполняется по минимально допустимой ПБ скорости движения воздуха по выработке, по разбавлению ядовитых газов, образующихся после взрывных работ, по тепловому фактору и по метановыделению. Окончательно принимается максимальное значение количества воздуха, полученное из всех расчётных значений

2.12.2. Расчет по минимально допустимой скорости движения воздуха по горным выработкам

Qз.п. = 60 • VпБ.min • Sсв. м3/мин;

где VпБ.min - минимально допустимая скорость движения воздуха в горных выработках согласно ПБ (принимается равной 0,25 м/с), м/с.

Qз.п. = 60 х 0,25 х 18,1= 271,5 м3/мин.

2.12.1.2 Расчет по тепловому фактору

Qзп = 20 • Vз.min ∙ Sсв, м3/ мин ;

где Vз.min - минимальная допустимая скорость воздуха в призабойном пространстве подготовительной выработки, м/с; при Т = 23°С и W = 79% Vз.min = 0,25 м/с

Qзп

= 20 х 0,25 х 18,1 =90,5 м3/

мин

Qзп

= 20 х 0,25 х 18,1 =90,5 м3/

мин

2.12.1.3 Расчет расхода воздуха по метановыделению

Определяется

по формуле: Qзп

=

![]() м3/мин;

м3/мин;

где IЗП – метановыделение на призабойном участке, м3/мин.

Qзп

=

![]() м3/мин;

м3/мин;

2.12.1.4 Расчет расхода воздуха по числу людей находящихся в забое определяется по формуле:

Qзп= 6 ∙ nч, м3/мин;

Qзп= 6 х 20 =120 м3 /мин

Окончательно принимаем наибольшее из вычисленных значении

Qзп= 271,5 м3/мин.

2.12.3 Расчет подачи и напора ВМП. Выбор ВМП

Расчет производительности вентилятора местного проветривания Qв = K ут.тр ∙ Qзп, м3/мин;

где Kут.тр. - коэффициент утечки воздуха в трубопроводе;

Qв = 1,16 х 271,8 = 315,3 м3/ мин.

2.12.3.1.Определение напора вентилятора

![]() даПа;

даПа;

где Rтр – аэродинамическое сопротивление трубопровода, кµ

Rтр = r ∙ (ℓтр. + 20 · dтр. · n1 + 10 ∙ dтр. · n2), кµ

где r – удельное аэродинамическое сопротивление 1м гибкого трубопровода при длине звеньев 20 м, кµ;

ℓтр. – длина трубопровода, м;

dтр. – диаметр трубопровода, м;

n1 – число поворотов вентиляционной трубы на 900;

n2 – число поворотов вентиляционной трубы на 45°.

Rтр = 0,0161 ∙ (1600 + 20 · 0,8. · 0 + 10 ∙ 0,8. · 2) = 26, кµ

![]()

![]() даПа

даПа

2.12.3.2

Выбор

типа ВМП

2.12.3.2

Выбор

типа ВМП

По вычисленным значениям подачи и напора выбираем вентилятор, который подходит по диапазону в зоне промышленного использования. Характеристику принятого вентилятора ВМЦ-8 сводим в таблицу 2.5

Таблица 2.5 Характеристика вентилятора

Показатели

|

Значения |

Подача, м /мин |

120-660 |

Напор, даПа |

140-880 |

Диаметр присоединительного патрубка, м |

800 |

Частота вращения, мин |

2970 |

Мощность электродвигателя, кВт |

75 |

Масса вентилятора, кг |

350 |

2.13 Водоотлив при проведении выработки

Для

отвода воды по выработке проводится

водоотливная канавка.

В зависимости oт притока воды пропускаемого

по выработке выбирается сечение

водоотливной канавки, в зависимости от

крепости

пород почвы и срока службы  выработки

выбирается материал крепи канавки.

Характеристику канавки сводим в таблицу

2.6

выработки

выбирается материал крепи канавки.

Характеристику канавки сводим в таблицу

2.6

Таблица 2.6 - Характеристика водоотливной канавки

Материал крепи |

Приток воды, м3/ч |

Ширина канавки, мм |

Глубина канавки, мм |

Площадь сечения канавки, мм |

|||

min |

Max |

по верху |

по низу |

||||

в свету |

в проходке |

||||||

Ж/Б |

0 |

200 |

370 |

350 |

300 |

0,108 |

0,146 |

3ЭЛЕКТРИЧЕСКАЯ

ЧАСТЬ

3ЭЛЕКТРИЧЕСКАЯ

ЧАСТЬ

Согласно технологической схеме проведения вентиляционного штрека 1 южной лавы блока 7 пласта d4 длиною 1600м для механизации основных и вспомогательных процессов приняты следующие машины и механизмы:

Тип проходческой машины – комбайн КСП-42;

Доставка горной массы – конвейеры 1ЛТП-80; 1Л-100;

Перегружатель ППЛ-1к ;

Механизация крепления КПМ-8;

Доставка - монорельс -KSP;

Проветривание выработки – вентилятор ВМЦ-8;

- Сверхкатегорная

3.1 Выбор рациональной системы электроснабжения

Для обеспечения надёжного и качественного электроснабжения потребителей источник питания должен быть максимально приближен к потребителям. По условию расстояние от ПУПП до РПП–НН №1 принимается 100 м, т.е. ПУПП и РПП-НН №2 располагаются в проводимой выработке.

Расстояние от РПП-НН №1 до забоя подготовительной выработки принимается равным 150 м .

Для питания электродвигателя резервного ВМП применяется передвижная трансформаторная подстанция ПУПП №3, обеспечивающая резервное питание в соответствии с требованиями Правил безопасности.

Схема расстановки машин и механизмов, ПУПП, РПП-НН, датчиков АКМ, датчика скорости воздуха приведена на рисунке 3.1.

Составляется расчетная схема электроснабжения выработки - рисунок 3.1.

3.2 Выбор напряжения

Для питания электрических машин и аппаратов принимается напряжение:

– для передвижных подстанций – 6000 В;

- для передвижных электроприемников – 1140 В;

- для питания подземных осветительных установок - 127 В;

– для цепей дистанционного управления стационарными и передвижными машинами и механизмами - не выше 42 В.

Расчёт и выбор трансформаторов для питания осветительных сетей.

Предусматривается освещение части проводимой выработки на длине 250м от осветительного аппарата АОС-4, установленного на РПП-0,66 №1 и от АОС-4 установленного на РПП- 0,66 №3 освещение на длине 100м.

Количество светильников для освещения выработки определяется по формуле

L

nсв = ,

L 0

где L - длина освещаемой части выработки, м;

L 0 - расстояние между светильниками в выработке принимается равным 6 м. (2) nсв.шьр. = 250/6 = 42 шт.

n cв. выр. = 100 / 8 =12 шт.

Определяется активная мощность для освещения выработки по формуле

Pосв. = Pл nсв., Вт;

где Pл - мощность лампы светильника, Вт. Для освещения выработки принимаются светильники РВЛ-20М; Рл.=20 Вт.

Росв.штр=20 ∙ 42 = 840 Вт

Росв .выр. = 20 ∙ 12 = 240Вт

Расчётная мощность трансформатора определяется по формуле

Росв. 10-3

Sтр.р. = , кВА;

с св. cosсв.

где с - к.п.д. сети; с = 0,92- 0,97 . Принимается с= 0,95;

св - электрический к.п.д светильника. Принимается св.= 0,85 для светильников РВЛ-20М;

cosсв.

- коэффициент мощности светильника. Для

светильников РВЛ-20М cosсв.

=

0,5.

cosсв.

- коэффициент мощности светильника. Для

светильников РВЛ-20М cosсв.

=

0,5.

Расчётная мощность осветительного трансформатора для освещения проектируемой части выработки на длине 250м определится:

840 ∙ 10-3

Sтр.р. = = 2,08 кВА

0,95∙ 0,85 ∙0,5

По условию Sтр н. = 4 кВА > Sтр.р. = 2,08 кВА принимается осветительный аппарат АОС-4.

На длине 100м

240∙ 10-3

S тр. р. = ----------------------- = 0,6 кВА

. 0,95 0,85 ∙ 0,5

По условию S тр. н = 4 кВА S тр. р. = 0,6 кВА принимается осветительный аппарат АОС.

К установке для освещения от РПП- 0,66 №1 АОС-4 и от РПП- 0,66 №3 принимаются аппараты АОС-4.

Таблица 3.1 - Техническая характеристика АОС- 4 и АОС-4.

Тип Аппарата |

Sн КВА |

Uн.,В |

І н, А |

Виды защиты от к. з. |

Токи срабатывания защиты. |

||

В. Н. |

Н. Н. |

В. Н. |

Н. Н. |

||||

АОС-4 |

4,0 |

660/380 |

127 |

3,8/6,6 |

18,2 |

Защита на герконах |

10; 20; 30; 40. |

АОС – 4 |

4,0 |

660/380 |

127 |

3,8 /6,6 |

18,2 |

Защита на герконах |

10, 20; 30; 40. |

3.4 Характеристика приемников электроэнергии.

Для выбранных машин и механизмов составляется таблица электрических нагрузок, включающая технические данные электродвигателей. Технические данные приведены в таблице 3.2.

Таблица

3.2 - Данные о приемниках электроэнергии.

Таблица

3.2 - Данные о приемниках электроэнергии.

Наименование токоприемника (аппарата) |

К-во двига телей |

Тип электро- двигателя (аппарата) |

Рн, кВт |

Iн, А |

Iп, А |

н , % |

соs н |

Рн, кВт |

Iн, А |

Iп, А |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

РПП – 0,66 №1 |

|

|

|

|

|

|

|

|

|

|

Комбайн КСП - 42 -исполнительный орган |

5 1 |

2 ЭДКО-130-2У5 |

- 160 |

- 175 |

1140 |

92,0 93,0 |

0,85 0,86 |

350 160 |

402 175 |

1382 1140 |

Перегружатель ППЛ –1 |

1 |

ВРПВ160S4 |

15 |

17,5 |

105 |

90,0 |

0,85 |

15 |

17,5 |

105 |

Крепеустановщик КПМ-8 |

1 |

ВР112М4У5 |

5,5 |

6,8 |

46 |

86 |

0,83 |

5,5 |

6,8 |

46 |

Освещение вентиляционного штрека длиною 250м. |

1 |

АОС – 4 |

4 кВА |

3,8 |

- |

- |

- |

4 кВА |

3,8 |

- |

РПП – 0,66 №3 |

|

|

|

|

|

|

|

|

|

|

Ленточный конвейер 1Л-100 |

1 |

АВР280S |

110 |

121 |

786 |

93.2 |

0,85 |

110 |

121 |

786 |

Монорельсовая дорога KSP |

1 |

АВР250М4 |

90 |

99,0 |

643,5 |

92,5 |

0,86 |

90 |

99 |

643,5 |

Вентилятор ВМЦ-8 |

1 |

АИУВ250S2 |

75 |

76,8 |

538 |

94,0 |

0,91 |

75 |

76,8 |

538 |

Освещение штрека дл. 100м |

1 |

АОС -4 |

4кВА |

3,8 |

- |

- |

- |

4кВА |

3,8 |

- |

3.4

3.4 Длина,

м:

Длина,

м: