Подбор стандартных деталей Опора аппарата

По диаметру колонны подбираем конструкцию опоры аппарата - стандартная цилиндрическая опора для стальных сварных колонных аппаратов с местными косынками. Основные размеры цилиндрической опоры для колонных аппаратов ГОСТ 26-467-78 [5, с. 287-288]

D |

D1 |

D2 |

DБ |

s1 |

s2 |

s3 |

d |

dб |

Число болтов |

мм |

|

|

|||||||

600

|

800 |

550 |

720 |

8 |

20

|

20 |

35 |

М30 |

6 |

Крышки

В отличие от днищ, крышки являются отъемными узлами, закрывающими корпус аппарата. Отъемные крышки на корпусе аппарата применяются только в тех случаях, когда его невозможно выполнить цельносварным с люком для осмотра, чистки, ремонта, загрузки, выгрузки, монтажа и демонтажа внутренних устройств. Крышки большей частью присоединяются к корпусу аппарата с помощью фланцев.

Днище

аппарата

Днище

аппарата

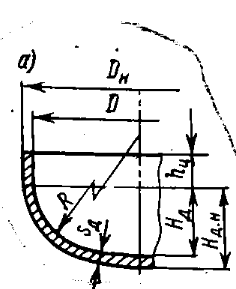

Днища являются одним из основных элементов химических аппаратов. Цилиндрические цельносварные корпусы как горизонтальных, так и вертикальных аппаратов с обеих сторон ограничиваются днищами. Форма днищ бывает эллиптическая, полусферическая, в виде сферического сегмента, коническая и цилиндрическая. Наиболее распространенной формой днищ в сварных химических аппаратах является эллиптическая форма.

Конструкция днища и его основные размеры подбираются исходя из диаметра аппарата, D = 600 мм.

D,мм |

SД |

HД |

hц |

мм |

|||

600 |

4 |

150 |

25 |

Штуцера

Присоединение трубной арматуры к аппарату, а так же технологических трубопроводов для подвода и отвода различных жидких и газообразных продуктов производится с помощью штуцеров или водных труб которые могут быть разъемными и неразъемными. По условиям ремонтоспособности чаще применяются разъемные соединения (фланцевые штуцера).

Стальные фланцевые штуцера стандартизованы и представляют собой патрубки из труб приваренными к ним фланцами или кованые заодно с фланцами. В зависимости от толщины стенок патрубки штуцеров бывают тонкостенные и толстостенные, что вызывается необходимостью укрепления отверстия в стенке аппарата патрубком с разной толщиной его стенки.

Конструкция стандартных стальных плоских приварных и свободных фланцев для труб и трубной арматуры с выступом или впадиной по ГОСТ 1255-67 [5, c 210]

Основные геометрические размеры [5, c 213-216]:

Назначение фланцев |

DУ, мм |

DФ, мм |

DБ, мм |

D1, мм |

D4, мм |

h, мм |

h0, мм |

d, мм |

dБ, мм |

z |

Ввод в колонну питания |

50 |

140 |

110 |

90 |

59 |

13 |

3 |

14 |

М12 |

4 |

Подача флегмы |

50 |

140 |

110 |

90 |

59 |

13 |

3 |

14 |

М12 |

4 |

Вывод паров из колонны |

150 |

260 |

225 |

202 |

161 |

17 |

3 |

18 |

М16 |

8 |

Вывод кубовой жидкости |

125 |

235 |

200 |

178 |

135 |

17 |

3 |

18 |

М16 |

8 |

Выход кубового остатка |

100 |

205 |

170 |

148 |

110 |

15 |

3 |

18 |

М16 |

4 |

Ввод парожидкостной смеси |

150 |

260 |

225 |

202 |

161 |

17 |

3 |

18 |

М16 |

8 |

Подогреватель питания |

150 |

260 |

225 |

202 |

161 |

17 |

3 |

18 |

М16 |

8 |

Кипятильник |

80 |

185 |

150 |

128 |

91 |

15 |

3 |

18 |

М16 |

4 |

Дефлегматор |

80 |

185 |

150 |

128 |

91 |

15 |

3 |

18 |

М16 |

4 |

Холодильник дистиллят |

25 |

100 |

75 |

60 |

33 |

12 |

3 |

12 |

М10 |

4 |

Холодильник кубового остатка |

50 |

140 |

110 |

90 |

59 |

13 |

3 |

14 |

М12 |

4 |

Фланцы для аппаратов стальные плоские приварные ГОСТ 26-426-79 [5, с 233]

Dy |

Dф |

DБ |

Dl |

h |

s |

d |

dБ |

H |

z |

600 |

755 |

705 |

644 |

30 |

8 |

23 |

М20 |

150 |

24 |

Для создания нормального режима ректификационной установки необходимо:

- следить за поступлением охлаждающей воды в холодильники - конденсаторы, дефлегматоры и ее температурой, не допуская возможности попадания в нее продуктов перегонки;

- поддерживать установленное технологическим режимом распределение температур и давлений в ректификационной установке;

- отбирать готовые продукты из ректификационной установки в соответствии с технологическим режимом;

- обеспечивать отвод конденсата из греющего пространства ректификационной установки, систематически проверять качество конденсата (химическим анализом);

- следить за герметичностью аппаратуры и арматуры ректификационной установки, не допускать потерь перегоняемой смеси и продуктов перегонки через неплотности арматуры, соединений;

- установить контроль за температурой и качеством отходящей воды из греющих камер, поверхностных конденсаторов и др. для предупреждения возможности попадания в них продуктов перегонки;

- установить контроль за состоянием и работой автоматических регулирующих приборов, арматуры, контрольно-измерительных приборов и вспомогательного оборудования.

Конечно, одно из основных условий безопасной эксплуатации ректификационных колонн – обеспечение их герметичности. Причинами нарушения герметичности могут быть:

- повышение давления в аппарате сверхдопустимого;

-недостаточная компенсация увеличения линейных размеров при температурных нагрузках;

- коррозия и эрозия корпуса;

- механические повреждения.

Наиболее опасной причиной резкого повышения давления в колонне может быть попадание в нее воды.

Мгновенное испарение воды вызывает столь быстрое парообразование и повышения давления, что предохранительные клапаны, в силу своей инерционности, не успевают сработать, и может произойти взрыв стенок аппарата. Для исключения попадания воды в колонну необходимо следить за целостностью трубок в подогревателе куба.

Повышение

давления в колонне может произойти так

же вследствие нарушения температурного

режима процесса ректификации и превышения

пропускной способности колонны по

сырью.

Повышение

давления в колонне может произойти так

же вследствие нарушения температурного

режима процесса ректификации и превышения

пропускной способности колонны по

сырью.

Одной из причин механического повреждения колонны является вибрация, вызываемая неудовлетворительным креплением корпуса к фундаменту и неправильным присоединением обвязывающих трубопроводов. Вибрацию вызывают ветровые потоки, пульсирующая подача продукта поршневыми насосами и компрессорами.

Для уменьшения вибрации колонны устанавливают на самостоятельные фундаменты, не связанные с фундаментами насосов, и надежно крепят. [5]