- •10.11. Математические модели управления технологическими объектами

- •10.12. Синтез математической модели управления по таблице состояния

- •10.13. Синтез математической модели управления по циклограмме

- •10.14. Типовые схемы автоматического управления технологическими объектами

- •Глава 11 системы чпу и роботы

- •11.3, Клавишная система чпу обрезного станка

- •11.4. Системы чпу станочного оборудования на базе микроэвм

- •11.5. Основные понятия и определения робототехники

- •11.6. Средства очувствления промышленных роботов

- •11.7. Позиционно-скоростное управление

- •11.8. Аппаратные средства систем управления промышленными роботами

- •11.9. Устройства управления роботами на базе программируемых логических матриц

- •11.10. Устройства управления промышленными роботами на базе микроконтроллеров

- •11.11. Устройство управления промышленными роботами

- •11.12. Программное обеспечение роботов, управляемых эвм

- •Раздел I 11

- •Глава 12

- •12.1. Общие характеристики систем автоматики лесозаготовительных машин

- •12.2. Система гидроавтоматики валочно-пакетирующей машины лп-19а

- •12.3. Система гидроавтоматики сучкорезной машины лп-33

- •12.4. Система гидроавтоматики челюстного погрузчика леса пл-2

- •12.5. Автоматизированное управление рабочими органами лесосечных машин

- •12.6. Автоматизированное управление гидроманипуляторами

- •12.7. Автоматическая стабилизация вертикального (горизонтального) положения захватно-срезающего устройства

- •12.8. Регулирование скорости надвигания пильного аппарата

- •12.9. Регулирование скорости протаскивания деревьев лесосечных сучкорезных машин

- •12.10. Автоматическая синхронизация скоростей движения штоков гидроцилиндров челюстных погрузчиков

- •Глава 13

- •13.5. Автоматизация разборки и обрезки сучьев с деревьев

- •13.6. Лесонакопители

- •Глава 14

- •14.3. Автоматическое управление раскряжевочными установками с одной пилой

- •14.5. Автоматическое регулирование скорости подающего лесотранспортера

- •14.6. Стол отмера длин сортиментов

- •14.8. Автоматическое управление многопильными раскряжевочными установками

- •14.9. Многопильные полуавтоматические установки

- •14.10. Основы построения асутп производством круглых лесоматериалов

- •Глава 15

- •15.1. Общие сведения о сортировке древесины. Классификация сортировочных систем

- •15.2. Локальные системы сортировки

- •15.3. Централизованные синхронно-следящие сортирующие системы

- •15.4. Счетно-управляющее сортировочное устройство

- •15.5. Микропроцессорное управление сортировкой древесины

- •15.6. Центроискатели

- •16.1. Общие сведения о штабелевке

- •162. Автоматические системы управления перемещением штабелевочно-погрузочных кранов

- •16.3. Автоматические системы управления грузозахватными механизмами. Контроль грузоподъемности

- •Глава 17

- •17.1. Методы учета круглых лесоматериалов

- •17.2. Основные требования к автокубатурникам круглых лесоматериалов

- •17.4. Измерение диаметров бревен с различными уровнями квантования

- •17.5. Автоматическая маркировка круглых лесоматериалов

- •17.6. Автокубатурники истинного объема

- •17.7. Табличные автокубатурники круглых лесоматериалов

- •17.8. Силометрический способ учета объемов древесины

- •17.9. Автокубатурники, определяющие объем пачки сортиментов

- •Раздел I

- •Глава 3. Усилительные элементы..............61

- •Глава 4. Исполнительные механизмы............93

- •Глава 6. Элементы и узлы цифровой автоматики........141

- •Глава 7. Микропроцессоры и микроЭвм . . . ..'....... 180

- •Раздел II

- •Глава 9. Линейные автоматические системы регулирования .... 217

- •Глава 10. Математическая логика и логические элементы.....235

- •Глава 11. Системы чпу и роботы..............273

- •Раздел III автоматизация лесопромышленных производственных

- •Глава 12. Автоматизированные системы многооперационных лесозаготовительных машин....................296

- •Глава 13. Автоматизированные системы на разгрузке хлыстов (деревьев) ...............................324

- •Глава 14. Автоматизированные установки для раскряжевки хлыстов, принципиальные схемы...................356

- •Глава 15. Автоматизация сортировки круглых лесоматериалов . . . 406

- •Глава 16. Автоматизация штабелевочно-погрузочных работ . . . .436

- •Глава 17. Автоматизация учета круглых лесоматериалов.....443

17.4. Измерение диаметров бревен с различными уровнями квантования

Процесс автоматического измерения диаметров круглых лесоматериалов неразрывно связан с вопросом преобразования первичной информации о диаметрах в значение, соответствующее ГОСТ 2292—74. При этом встает задача обосновать величину квантования как при измерении диаметров бревен с корой, так и при вводе поправки на толщину коры.

В соответствии с ГОСТ 2292—74 диаметры круглых лесоматериалов определяются с градацией t1 = 1 см (при диаметрах d<14 см) и t2 = 2 см (при d≥14 см). Считывание информации о диаметрах с градацией 1 см дает возможность квантования поправки на толщину коры через Δk = t1 причем t1 моделируется одним импульсом Δ=1, вводимым в схему считывания. Квантование диаметров и поправок на кору в данном случае осуществляется по формуле di=0,5t1 (здесь di— табличный диаметр по ГОСТ 2708—75).

При определении диаметров с градацией 0,5t1 поправку на толщину коры вносят в зависимости не только от значения диаметра, но и от состояния схемы считывания, характеризующей измеряемый диаметр через 0,5t1. В данном случае значениям измеряемых диаметров di = 0,5t1 и di соответствуют значения поправок Δk=0,5t1 и t1 которые моделируются распределением импульсов соответственно 0; 0 и 1; 1.

Квантование диаметра и поправки через значение 0,2t1 равно максимально допустимой инструментальной погрешности измерителя диаметров по ГОСТ 21524—76, реализуется, например, при использовании триггерной пересчетной схемы (делитель на 5). Размерный ряд текущих диаметров описывается

выражением di = 0,l· (5—2n)t1 где п — номер состояния пересчетной схемы (n=0,1, ..., 4).

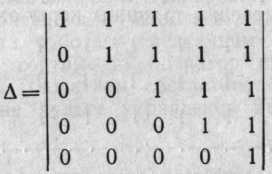

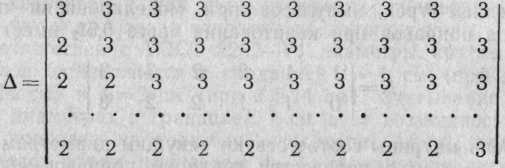

Распределение поправок с градацией 0,2t1 характеризуется матрицей вида

(17.1)

Строки матриц соответствуют текущим диаметрам, а столбцы обозначают количество градаций вводимых поправок Δk в долях t1 (0,2; 0,4; ...; 1,0).

Процесс квантования диаметра и поправки через t2, 0,5t2 и 0,25t2 описываются несколько сложнее, поскольку значительно увеличивается диапазон изменения толщины коры, а следовательно, и количество моделируемых поправок. Квантование через t2 происходит аналогично описанному выше процессу квантования через t1, однако моделирование поправки может выражаться через 1, 2 и 3 импульса, каждый из которых соответствует градации t2.

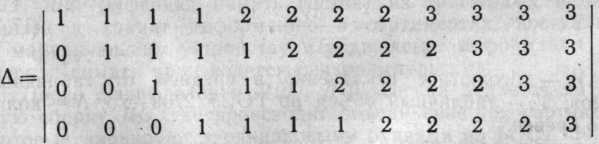

Квантование через 0,5t2 и 0,25t2 также сопровождается распределением трех импульсов при моделировании поправки. Матрица поправок при квантовании через 0,5t2 имеет вид

![]()

(17.2)

Строки матрицы соответствуют текущим диаметрам di—0,5t2 и di, а столбцы — количеству градаций поправок kt2 (k = 0,5;

1,0;,.; 3,0).

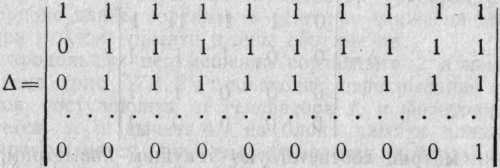

Для квантования через 0,25t2 матрицу поправок можно представить в виде

17.3)

Текущие диаметры определяют по выражению d1 — 0,25(2—

-n)t2 где n=0, 1, 2, 3. Диапазон поправок kt2 содержит k=

= 0,25; 0,50;...; 3,00.

Реализация процесса измерения с квантованием через 0,1t2 достигается с использованием двоично-десятичного счетчика.

Размерный ряд текущих диаметров определяется по выражению d1— 0,1(5 — n)t2 (где n = 0; 1; ...; 9).

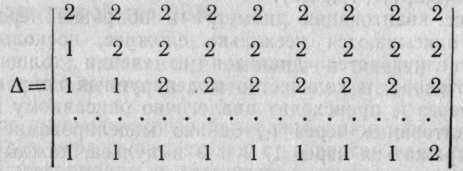

Для описания процесса квантования диаметра и поправки через 0,1t2 используют следующие матрицы поправок:

в диапазоне изменения толщины коры от 0,1t2 до t2

(17.4)

в диапазоне изменения толщины коры от 1,1t2 до 2t2

(17.5)

в диапазоне изменения толщины коры от 2,1t2 до 3t2

(17,6)

Оценку погрешности δ при определении объемов для партии лесоматериалов, обусловленную квантованием диаметра бревна с корой, можно вычислить по формуле

![]()

(17.7)

где ΔVi — абсолютное отклонение в среднем от табличных объемов; Vi — табличный объем по ГОСТ 2708—75, N— количество бревен.

Пользуясь этой формулой, можно оценить предельное значение δ, которое, например, для минимального объема отдельно учитываемой партии 50 м3, равной одному железнодорожному вагону, при среднем объеме бревен 0,15 м3 для сортиментов средней крупности не превышает 1 % с доверительной вероятностью 0,95.