РЕЗЮМЕ

Пояснювальна записка до дипломної роботи: 78 с., 2 рис., 11 табл., 1 додаток, 17 джерел.

Об’єкт дослідження – є удосконалення теплової роботи нагрівального колодязя прокатному цеху №1 «ПЦ-1» ПАТ «ЄВРАЗ-ДМЗ ім. Петровського»

Мета роботи – підвищення ефективності теплової роботи нагрівального колодязю з опалюванням з центру поду за рахунок глибокої утилізації теплоти димових газів.

Розраховано теплову роботу нагрівального колодязю. Встановлено, що тривалість нагріву заготівки складає 6,8 год і забезпечується при середньо годинній подачі палива 2387 м3/год.

З метою поліпшення показників роботи колодязя рекомендовані наступні заходи: встановити металеві трубчасті рекуператори для підігріву компонентів палива.

Проведені розрахунки рекуперативного нагрівального колодязю при більш глибокій утилізації теплоти продуктів спалювання палива. Розрахунки показали, що підігрів палива призводить до зниження витрати палива на піч. Так при температури підігріву палива до 200 °С економія палива складе 4,3 %.

ЗЛИВКИ, НАГРІВАЛЬНИЙ КОЛОДЯЗЬ, РЕКУПЕРАТОР,

ПІДІГРІВ ПАЛИВА.

ЗМІСТ

|

Стор. |

ВСТУП |

8 |

1 АНАЛІТИЧНА ЧАСТИНА |

10 |

1.1 Характеристика об'єкта реконструкції 1.1.1 Рейкобалковий цех 1.1.2 Рекуперативні нагрівальні колодязі 2 ОСНОВНА ЧАСТИНА 2.1 Розрахунок зовнішнього теплообміну 2.1.1 Розрахунок нагрівання металу 2.1.2 Побудова температурної й теплової діаграми процесу 2.1.3 Розрахунок теплових потужностей 2.1.4 Тепловий баланс робочої камери за весь процес нагрівання Розрахунок статей приходу теплоти 2.1.5 Заходи щодо підвищення енергетичної ефективності роботи рекуперативного нагрівального колодязя 2.1.6 Розрахунок керамічного трубчастого рекуператора для нагрівання повітря 2.1.7 Розрахунок рекуператора для підігріву газу 3 ЕКОНОМІЧНА ЧАСТИНА 3.1 Характеристика об'єкта дослідження 3.2 Техніко-економічні показники роботи рекуперативного нагрівального колодязя з опаленням із центру поду 3.3 Розрахунок собівартості нагріву металу в термічній камерній печі 4 ОХОРОНА ПРАЦІ 4.1 Аналіз умов праці |

10 10 11 15 15 18 32 36

44

46

47 54 59 59

59 61 63 63 |

4.2 Заходи по забезпеченню безпеки праці та виробничої санітарії 4.3 Розрахунок захисного заземлення ПЦ-1 4.4 Засоби індивідуальних захисту 4.5 Санітарно-побутові приміщення і пристрої 4.6 Пожежна безпека |

66 68 69 71 71 |

ВИСНОВКИ |

74 |

ПЕРЕЛІК ПОСИЛАНЬ |

75 |

Додаток А |

77 |

ВСТУП

У цей час чорна металургія споживає 21,5 % палива й 18 % електроенергії, використовуваних в Україні. Висока енергоємність металургійної продукції є одним з важливих факторів, що негативно впливають на її конкурентоспроможність на світовому та внутрішньому ринку. Більше 40 % собівартості металургійної продукції становлять енергоресурси.

Наприкінці XX сторіччя модернізація металургійної галузі на Україні проводилася по двох основних напрямках:

– удосконалювання існуючих на підприємствах технологій виплавки сталі й модернізація технології й устаткування нагрівальних колодязів обтискних цехів;

– впровадження технологій безперервного лиття злитків і відмова від мартенівських цехів і нагрівальних колодязів.

Перший напрямок, що дозволяє без тривалих перерв і значних капіталовкладень конкурувати на ринку металопродукції, має для України велике значення. Тому що частка безперервного розливання в умовах нашої країни не перевищує 30 %, енергозбереження при нагріванні злитків у нагрівальних колодязях є актуальним завданням як у цей час, так і на доступну для огляду перспективу.

Останнім часом основне енергозбереження при нагріванні злитків у колодязях було зв'язано зі зниженням питомої витрати палива по наступних напрямках:

– скорочення втрат при нестабільній роботі станів;

– підвищення ефективності роботи теплоутилізуючих пристроїв;

– використання технологій нагрівання злитків з рідкою серцевиною.

Вирішальним фактором при реалізації заходів щодо енергозбереження є економічні показники: економічний ефект, строк окупності, величина якого, як правило, не повинна перевищувати один рік. У зв'язку із цим особливого значення набувають ціни на енергоносії й співвідношення їх між собою.

Метою даного дипломного проекту є розрахунок рекуператора для підігріву палива, що йде на горіння в рекуперативних нагрівальних колодязів цеху №1 «ПЦ-1» ПАТ «ЄВРАЗ-ДМЗ ім. Петровського».

1 Аналітична частина

1.1 Характеристика об'єкта реконструкції

1.1.1 Рейкобалковий цех

РБЦ побудували за проектом "Гипромеза" та пустили в експлуатацію в 1950 році. Проектом передбачалася продуктивність блюмінга 850 000 тон по садці в рік. У результаті цілого ряду заходів, впроваджених заводом, продуктивність блюмінга в цей час зросла до 1 200 000 тон у рік.

Цех працює в складі блюмінга 1050 і рейкобалкового стану 800. Цех працює на злитках конверторної сталі й прокочує рейки, балки, швелера, заготовки для сортового стану, трубні заготовки та ін.

Блюмінг – обтискний прокатний стан. Складається зі станини, двох валків, які обертаються від 0 до 90 об/хв через шестеренну кліть і універсальні шпинделі. Діаметр валків 1050 мм., натискний пристрій гідравлічний, валки сталеві. Робоча кліть блюмінга з передньої сторони обладнана лінійками маніпулятора та кантувачами. Температура початку прокатки зливків на блюмінгу 1050 заміряються за допомогою фотоелектричного пірометра, а кінець прокатки – за допомогою радіаційного пірометра, імпульс якого подається двома потенціометрами, що реєструють.

Межа дозволених температур 1150-1100 °С. Прокатка виробляється за 11-13 пропусків. Після прокатки на блюмінгу розкат надходить на парогідравлічні ножиці із зусиллям перерізу 500 тон. Придатна частина розкату по похилому рольгангу подається на стан 800.

Стан 800 – дуореверсивний з діаметром валків 800 мм, довжина бочки 2135 мм. Має три робочі кліті: заготовочну, чорнову та чистову. Кліті мають по два валка. Приводяться валки в обертання через шестеренні кліті від електродвигунів. Заготовочна й чорнова кліті від мотора потужністю 6200 к.с. і числом обертів n = 0-160 об/хв. Чистова кліть від мотора потужністю 4000 к.с. із числом обертів n = 0-80 об/хв. З передньої й задньої сторони стан обладнаний рольгангом і шлеперами для подачі розкату з одного калібру в інший. З передньої й задньої сторони заготовочної кліті є гідравлічні кантувателі.

Прокат виробляється за 5-7 пропусків залежно від профілю, що прокочується. Після прокатки розкат подається на різання [1]. Ріжеться розкат на певну довжину відповідно до замовлення. Після різання метал подається на холодильник охолоджуватись.

Рейки проходять операцію свердління й фрезерування. Після цього готова продукція йде на склад рейкобалкового цеху, де оглядається представниками ВТК, маркерується й складається для відправлення замовникові.

Сортимент стана: рейки рудничні Р-Р-33, рейки кранові КР-70, КР-80, КР-100, КР-120, кругла трубна заготовка діаметром 140 мм, квадратна й прямокутна заготовка.

1.1.2 Рекуперативні нагрівальні колодязі

Для нагрівання злитків у РБЦ заводу ім. Петровського використовують регенеративний колодязь із індивідуальним розташуванням злитків і чотирьох груп рекуперативних колодязів з опаленням із центра поду. Колодязі призначені для нагрівання зливків конвертерної сталі.

Весь конвертерний метал як киплячий, так і спокійний, зважується на вагах, оформляється путівкою і швидко надходить у проліт колодязів з південної сторони.

Стриперне відділення південної сторони обладнане трьохопераційним електрокраном. За допомогою цього крана виробляються наступні операції:

– зняття прибуткових надставок;

– підрив зливків;

– роздягання зливків.

Після зняття прибуткових надставок і підриву, зливки подаються на двуопераційний кран. Весь цей метал після обробки кранами, в основному завантажується в регенеративний колодязь.

Північне стриперне відділення обладнане одним трьохопераційним краном. У це відділення надходять злитки конверторної сталі, які після роздягання за допомогою кліщового крану сідають у рекуперативні нагрівальні колодязі.

Відділення нагрівальних колодязів обладнано чотирма кранами: два крани вантажопідйомністю по 7,5 тон і два крани вантажопідйомністю 10 тон, трьома машинами вантажопідйомністю 36 тон для відкривання й закріплення кришок на рекуперативних колодязях.

Продукти горіння із всіх груп рекуперативних колодязів і регенеративних колодязів відходять за допомогою димаря, який установлений у південній стороні трубного відділення й за допомогою димососу типу Э-6 з максимальним розрядженням 110 мм. вод. ст., установленому у північній стороні відділення. Висота труби – 80 м.

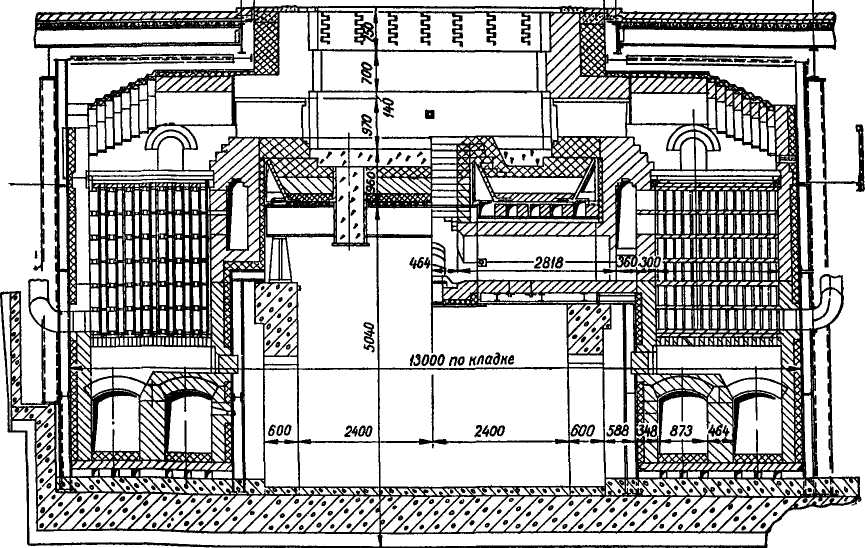

У РБЦ використовуються парні групи рекуперативних нагрівальних колодязів (по два у кожній групі) з опаленням із центра поду [2]. Параметри нагрівальних колодязів наведені в таблиці 1.1 (дані для одного колодязя). Схема колодязя представлена на рисунку 1.1.

Таблиця 1.1 – Параметри нагрівального колодязя

Найменування |

Од. вим. |

Величина параметра |

Довжина камери по осі |

м |

4,3 |

Ширина камери |

м |

4,3 |

Висота камери |

м |

3,3 |

Загальна площа посаду камери |

кв. м |

17,8 |

Корисна площа поду камери |

кв. м |

14,6 |

Загальний обсяг камери |

куб. м |

49,8 |

Корисний обсяг камери |

куб. м |

40,9 |

Кладка рекуперативних нагрівальних колодязів розділяється на наступні вузли: робочий простір, камери й насадки керамічних рекуператорів, посадковий простір і борова для диму [3]. Особливим вузлом вогнетривкої кладки колодязя є футеровка кришки. Для футеровки кришки, а також для посадок рекуператорів і футеровки пальникових амбразур застосовують складні вогнетривкі вироби.

Рисунок 1.1 – Рекуперативний нагрівальний колодязь із опаленням із центра поду

Підставкою для кладки робочого простору служить підподова металева конструкція, що складається з потужних двотаврових балок, покритих зверху настилом з товстих металевих аркушів [4]. Падину викладають у три шари: у низу ізоляційна цегла, потім шамотна цегла й зверху – хромомагнезитова цегла. Стіни робочого простору викладаються з динасової цегли й ізолюються легким шамотом. Отвір для уведення пальника, футерують у верхній частині хромомагнезитом, а в нижньої – шамотом. Зверху кладки отвору для пальника оточують конусом із пластичної хромітової маси. Із зовнішньої сторони кладку отвору для пальника захищають жаротривкими виливками.

Робочий простір колодязя закривається кришкою з підвісних складних фасонних шамотних виробів. Кришка захоплюється підлоговим краном за грибоподібні підвіски, закріплені у вертикальній стінці поздовжніх несучих балок. Підвісок чотири штуки.

По краях кришки розташовані спеціальні ніжки, які при закриванні колодязя кришкою входять у корито піскового затвора, у вигляді якого виконана верхня частина стін. Недолік корита піскового затвора – розсипання піску в зазор між кладкою й між шарами кладки. Використовується пісок фракції до 10 мм., товщина шару піску в затворі 60-80 мм. [5].