- •Сущность и значение технологии строительства. Связь курса с другими дисциплинами.

- •Строительные процессы. Определение. Виды процессов. Продукция строительного процесса. Примеры.

- •Качество продукции строительного процесса. Примеры. Нормаль технологического соответствия.

- •Строительные рабочие. Профессии. Квалификация. Организация и оплата труда.

- •Техническое нормирование. Определение продолжительности процесса.

- •Вопросы охраны труда в гсп. Назначение. Решаемые задачи.

- •Тб в технологии строительства. Задачи. Способы решения. Виды опасностей. Основные причины травматизма. Примеры.

- •Организационные меры в тб, инструктаж, документации, мероприятия, ответственность, контроль.

- •Технические меры в тб. Ограждения, спецодежда, защита. Примеры

- •Охрана окружающей среды в технологии сп. Структура среды. Виды воздействий. Способы снижения.

- •Возведение земляных сооружений: виды продукции. Основные виды технологий. Их оценка.

- •Технологические характеристики грунтов. Их использование в проектировании технологии процесса.

- •Подсчет объемов земляных сооружений при планировке площадки

- •Подсчет объемов сооружений при разработке котлована и при разработке траншей.

- •Способы обеспечения устойчивости грунтовой стенки: откос, крепление стенок, глинистый раствор и т.Д.

- •Возведение земсооружений экскаватором. Виды сооружений и виды техники.

- •Технологические параметры одноковшового экскаватора. Типы навесного оборудования. Область применения. Производительность экскаватора. Подбор комплекта а/машин.

- •Безопасность процесса при возведении земсооружений.

- •Схемы разработки при возведении земсооружений экскаватором.

- •Возведение земсооружений скрепером. Виды сооружений. Механизмы. Состав процесса. Схемы разработки.

- •Возведение земсооружений бульдозером. Виды сооружений. Механизмы.

- •Технологии разработки мерзлых и скальных грунтов. Техника, область применения Оценка. Тб, ктс.

- •4. Оттаивание замерзшего грунта.

- •Технологии укладки и уплотнения грунта. Техника. Состав процесса. Область применения. Тб, ктс.

- •Контроль технического соответствия при создании земсооружений. Входной, операционный, сдаточный (выходной).

- •Виды свай, материалы, терминология. Несущая способность свай. Зависимость от рода грунта, параметры сваи, технологии устройства.

- •Технологии погружения забивных свай. Техника, Оценка. Область применения.

- •Ударный способ погружения свай. Техника. Оценка способа.

- •Ударный способ погружения свай. Состав процесса по операциям. Тб и ктс

- •Технологии погружения свай вибрацией. Принцип погружения. Техника.

- •Технологии погружения свай вдавливанием. Принцип погружения. Техника Состав процесса. Оценка способа.

- •Технологии возведения ж/б конструкций. Сборная и монолитная. Состав процесса. Оценка.

- •Опалубка для бетонных работ. Назначение. Конструкция. Требования.

- •Щитовая переставная опалубка. Типы. Состав процесса. Оценка.

- •Несъемная опалубка. Типы. Состав процесса. Назначение. Оценка.

- •Специальные виды-опалубки. Назначение. Оценка.

- •Виды бетонов. Параметры бетонов и бетонной смеси. Приготовление бетонной смеси, доставка, приемка

- •Арматурные изделия. Виды. Материалы. Изготовление. Поставка. Установка.

- •Технологии подачи бетонной смеси к месту укладки. Техника. Оценка.

- •Ресурсы процесса.

- •Материалы:

- •Состав процесса:

- •Характеристики кладки

- •Состав процесса:

- •Материалы

- •Нормативная документация

- •Ресурсы.

- •Техника.

Ресурсы.

Материалы. Для приготовления обычных штукатурных растворов применяют неорганические вяжущие вещества (цемент, известь, гипсовые вяжущие вещества, жидкое стекло и пр.), заполнители (песок, дробленое стекло и пр.), воду и различные активные минеральные и поверхностно-активные добавки.

При выполнении декоративных штукатурок в качестве заполнителя используют каменную крошку, получаемую дроблением природного или искусственного камня, и пигменты для придания раствору заданного цвета.

Состав простых и сложных (на двух вяжущих) растворов устанавливают проектом.

Для штукатурки наружных стен и помещений с повышенной влажностью (ванные комнаты, плавательные бассейны) используют цементно-песчаные растворы. Внутренние помещения штукатурят цементно-известковыми растворами, а деревянные поверхности - известково-гипсовыми растворами.

Растворы обычно готовятся на заводах и доставляются на объект по графику. На объекте раствор «подрабатывают» с помощью штукатурной станции. Здесь он доводится до нужной консистенции, перемешивается, процеживается и по магистральным стальным трубопроводам подается на этажи дома в расходные бункеры. Из бункера раствор подается на стену растворонасосом или вручную (рис. 8.2).

При небольших объемах работ, рассредоточенных объектах, при периодическом потреблении малыми порциями практикуется доставка на объект сухих смесей. Необходимое количество раствора приготавливается в растворомешалке по мере необходимости.

Техника.

Готовый штукатурный раствор доставляют на объект автосамосвалами грузоподъемностью 3... 5 т

Штукатурные станции, снабженные комплектом механизмов, доставленный на объект автосамосвалами раствор выгружают в приемный бункер (рис. 8.2). Из бункера раствор попадает на вибросито. Процеженный раствор поступает в приемный бункер растворонасоса, откуда по стальному магистральному трубопроводу или по раздаточному резиновому шлангу подается к рабочему месту штукатура в форсунку или поэтажные емкости.

Затирочные машины с плавающими сменными дисками из дюралюминия и накладками из войлока, древесины, капрона или гибкого пенопласта,

Средства подмащивания — леса, подмости, лесенки, люльки и т.п. (рис. 8.4).

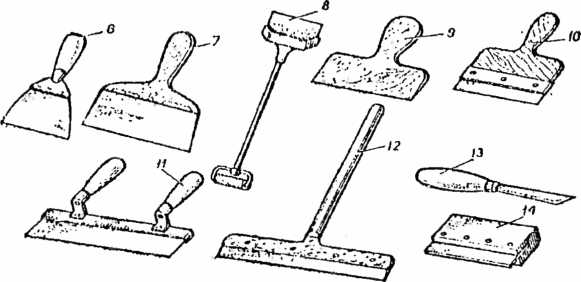

Ручной инструмент для подготовки поверхностей для нанесения штукатурного намета, для отделки оштукатуренной поверхности (рис. 8.5).

Подготовка поверхностей под оштукатуривание. Состав процесса. Техника. Требования.

Подготовка поверхностей для оштукатуривания

До начала штукатурных работ должны быть установлены и закреплены оконные и дверные блоки, заложены и замоноличены (загерметизированы) зазоры между коробками и стенами, а также все отверстия в стенах, установлены средства крепления санитарнотехнических приборов и т.д. Состав работ по подготовке поверхностей к оштукатуриванию зависит от вида и состояния последних.

Кирпичные, каменные, бетонные и другие поверхности из камней правильной формы очищают от пыли, грязи, жировых и битумных пятен пескоструйным аппаратом или промывают водой под напором, насекают бучардами, зубилами. Краску удаляют металлическими скребками, выжигают паяльной лампой или с помощью специальной пасты (80 % известкового теста и 20 % водного раствора каустической соды). Чтобы сделать бетонные поверхности шероховатыми, их нарезают, насекают или обрабатывают пескоструйным аппаратом. В кирпичных стенах с заполненными швами раствор шва процарапывают или равномерно насекают на глубину 10-15 мм.

На деревянных поверхностях доски шириной более 10 см надкалывают для образования щелей. С целью придания поверхности шероховатости набивают драночные щиты с размером ячеек 45*45 мм; для уменьшения тепло- и звукопроводности конструкций до набивки драночных щитов натягивают антисептированную рогожу, мешковину или войлок.

Гипсовые и гипсобетонные поверхности для придания им шероховатости прочищают стальными щетками.

Стыки разнородных по материалу поверхностей во избежание образования трещин затягивают металлической сеткой с ячейками размером 10x10 - 30x30 мм. При этом сетку заводят за обе стороны стыка на 40-50 мм.

Стальные балки для лучшего сцепления с ними раствора оплетают проволокой или затягивают сеткой.

Поверхности, подлежащие оштукатуриванию, проверяют провешиванием в вертикальной и горизонтальной плоскости. При этом для определения оптимальной толщины намета штукатурного слоя и точного ее соблюдения устанавливают контрольные марки и маяки, поверхность которых должна отстоять от стены на толщину намета в данном месте. Провешивание выполняют с помощью ватерпаса, отвеса или уровня с рейкой (рис. 8.7).

При провешивании вертикальных поверхностей гвозди, рейки или марки устанавливают с расстоянием 100-300 см между ними, при этом от потолка, пола и углов они должны отстоять на 30-40 см. Крайние угловые гвозди 1 и 4 забивают так, чтобы их шляпки располагались от поверхности стены на расстоянии, равном предполагаемой толщине штукатурки. Гвозди 2 и 5 забивают по отвесу, а промежуточные 3 и 6 - по туго натянутому шнуру и шляпкам уже установленных гвоздей. Ровность плоскости стены проверяют, натягивая шнур с 1 на 5 и со 2 на 4 гвозди.

При провешивании потолков сначала с помощью шнура определяют самое низкое провисшее место и вбивают в него гвоздь так, чтобы шляпка отстояла от поверхности на заданную толщину штукатурного слоя. Последующие гвозди располагают рядами по линии, намеченной намеленным шнуром. Их забивают по отметкам, определяемым с помощью правила с уровнем, ватерпаса или водяного уровня. По гвоздям заподлицо с ними устраивают растворные марки размером 30х30 или 40x40 мм.

Негвоздимые стены и потолки провешивают теми же инструментами, но гвозди заменяют растворными маяками.

При выполнении высококачественной штукатурки устанавливают маяки из раствора. В случае устройства маяков из раствора по гипсовым маркам, поставленным по одной линии, на марки ставят рейку или правило и крепят его к стене. Зазор между стеной и правилом заполняют раствором. После оштукатуривания поверхности и схватывания последнего слоя грунта непрочные гипсовые марки вырубают, а образовавшиеся борозды заполняют штукатурным раствором.

Нанесение штукатурного намета. Состав процесса. Техника. ТБ. КТС.

Все виды конструкций оштукатуривают только после их полной осадки. При этом прочность подстилающих слоев устраиваемой штукатурки должна быть выше прочности накрывочных слоев или равна ей.

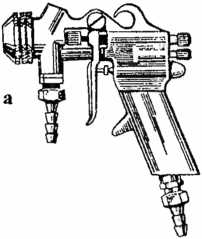

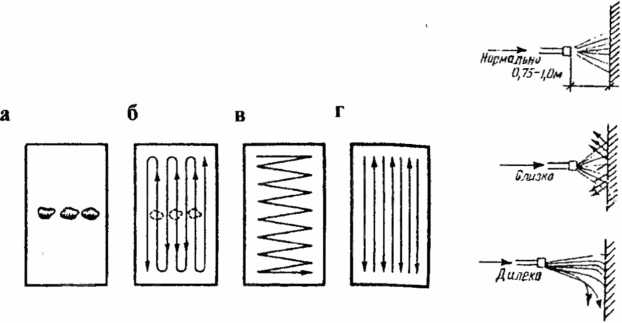

Раствор на отделываемую поверхность наносят слоями в несколько приемов, как правило, механизированным способом с помощью распылительной форсунки, в которую раствор нагнетается растворонасосом по растворопроводу. Форсунку держат на расстоянии 0,6- 1,0 м от отделываемой поверхности.

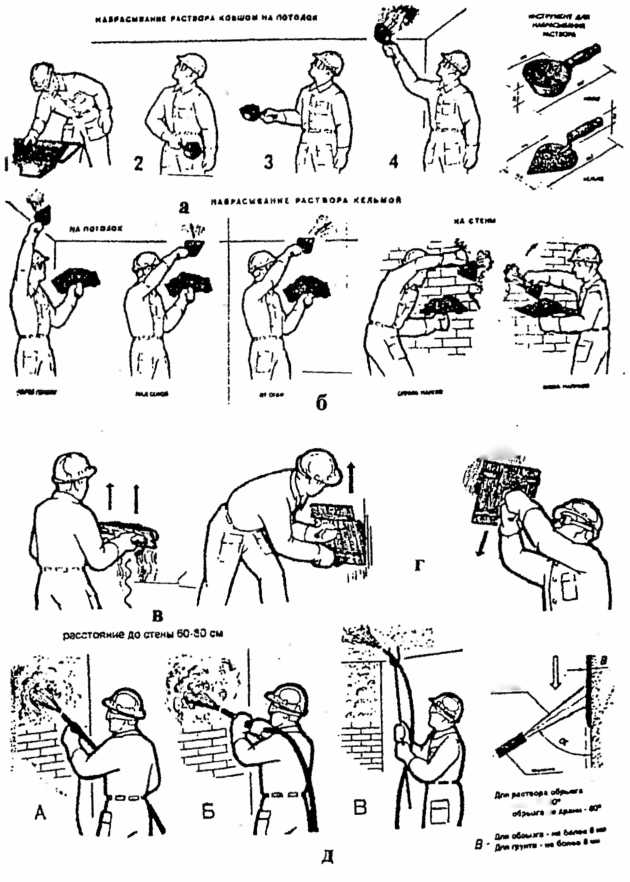

Нанесение раствора вручную допускается лишь при незначительном объеме работ. Наносят раствор двумя способами: набрасыванием и намазыванием. Набрасывание раствора выполняют лопаткой с сокола, соколом и ковшом (рис. 8.8) непосредственно из передвижного ящика. Раствор намазывают толстыми и тонкими слоями, используя, сокол, лопатку, полутёрки и совки. Оштукатуривание обычными растворами внутренних помещений выполняют в следующей последовательности: оштукатуривают потолки и верхние части стен; вытягивают карнизы, падуги и другие тяги, разделывают потолочные лузги; накрывают и затирают потолки и верхние части стен; оштукатуривают верхние части оконных и дверных проемов; разделывают усенки и лузги; накрывают и затирают низ стен и проемов.

Штукатурные слои наносят на поверхность с определенными интервалами. При использовании известково-гипсовых растворов каждый последующий слой наносят через 7-15 мин; цементных - через 2-6 ч; известковых - после побеления предыдущего слоя и неполного его высыхания. Перед нанесением первого слоя (обрызга) поверхности должны быть соответствующим образом подготовлены, а каменные поверхности, кроме того, смочены водой.

Обрызг наносят на поверхность сплошным ровным слоем и, как правило, не разравнивают. И только в том случае, когда отдельные участки обрызга вступают из общей плоскости намета, их снимают.

Грунт наносят на обрызг в один или более слоев с соблюдением необходимых интервалов по времени. Каждый слой грунта разравнивают. Особенно тщательно разравнивают последний слой (рис. 8.8), чтобы на него легче было наносить накрывочный слой.

Рис. 8.8. Способы нанесения раствора: а - ковшом; б - кельмой; в - полутерком; г - соколом; д - механизированным способом - растворонасосом

При выполнении простой штукатурки последний слой грунта разравниваю! и затирают соколом и полутерками. Так как при устройстве простой штукатурки накрывочный слой отсутствует, для облегчения отделки последнего слоя грунта его выполняют из раствора на более мелком песке. При устройстве улучшенной штукатурки, где есть накрывочный слой, грунт разравнивают полутерками, выправляют по маякам малками или рабочим правилом; ровность поверхности проверяют контрольным правилом.

Карнизы, пояски и другие тяги вытягивают шаблонами по направляющим правилам.

Оконные и дверные проемы отделывают при помощи малки по направляющему правилу.

Лузги (внутренний угол в местах сопряжений двух стен или потолка и стены), усенки (наружный угол в месте сопряжения двух стен) и фаски натирают обычными или фасонными инструментами - иолутерком усеночным, правилом лузговым и усеночным, шаблонами (рис. 8.9). Для натирки лузг, усенков и фасок используют растворы, приготовленные на мелком просеянном песке.

Завершающим процессом в производстве штукатурных работ является устройство накрывки.

Для накрывочного слоя используют раствор такого же состава, что и грунт, но приготовленный на мелком песке. Его наносят на смоченный водой грунт и тщательно разравнивают полутерками. Через 30-40 мин после нанесения и разравнивания накрывочного слоя его поверхность затирают или заглаживают гладилками.

Затирку производят электрическими или пневматическими затирочными машинками, прижимая вращающиеся диски затирочных машинок к обрабатываемой поверхности и перемещая их. Электрическая затирочная машина состоит из электродвигателя, редуктора и рабочих дисков, врахцающихся в противоположных направлениях. Сменные рабочие диски из дерева, резины, пенопласта, капрона и других материалов крепят к металлическим дискам машины.

Затирают накрывочный слой до исчезновения царапин, раковин, бугров. Подача воды регулируется клапанами, находящимися на корпусах машинок. Места, недоступные для механизированной затирки, обрабатывают вручную терками.

Для того чтобы избежать в дальнейшем шпаклевания и производить окрашивание непосредственно по штукатурке, применяют беспесчаную известково-гипсовую накрывку. Трещины, если они образовались в штукатурке, заделывают тем же раствором, который использовался при устройстве накрывки, и обязательно затирают до высыхания раствора

КОНТРОЛЬ КАЧЕСТВА

Входной контроль. Проверяются:

- качество поверхности, представленной к оштукатуриванию (вертикальность, плоскость, бугры, раковины и т.п.);

- качество раствора (заданной консистенции, без «камушков», паспорт);

- исправность механизмов;

- температура воздуха в помещении должна быть не менее плюс 8-10° С, температура конструкции не менее плюс 5° С.

Операционный (технологический) контроль. Контролируются:

- количество и последовательность операций;

- правильность выполнения основных и вспомогательных операций;

- соблюдение режимов выдержки отдельных слоев;

- вертикальность и прямолинейность углов, проемов.

Выходной (сдаточный) контроль. Проверяются:

- сцепление штукатурного слоя с конструкцией (простукиванием); забракованные участки вырубаются и переделываются;

- ровность поверхности (плоскость, цилиндр и т.п.);

- чистота поверхности (отсутствие бугров, впадин, раковин) наложением стандартной двухметровой рейки в разных местах и направлениях;

- для декоративной штукатурки проверяется соответствие рисунка, цвета, текстуры проектному решению.

ТЕХНИКА БЕЗОПАСНОСТИ

До начала оштукатуривания должны быть:

- испытаны механизмы, трубопроводы и шланги;

- отключена вся действующая электропроводка;

- в связи с тем, что процесс выполняется в условиях высокой влажности, весь электроинструмент и светильники должны работать от напряжения 36 В.

При выполнении процесса:

- при работе на подмостях и лесах соблюдать правила работы в таких условиях;

- регулярно проверять устойчивость подмостей и надежность крепления лесов;

- исключить попадание раствора на открытые части тела

Технология окраски поверхностей. Вид продукции. Назначение. Материалы: виды, назначение, область применения.

Вид продукции - окрашенная поверхность заданными материалами определенного цвета.

Вид окраски (по качеству) устанавливается архитектурным проектом. В зависимости от назначения зданий и сооружений, а также от требований, предъявляемых к отделке, устраивают окраски, различающиеся по степени сложности и качеству:

а) простую - в подсобных, складских и других второстепенных помещениях и временных строениях;

б) улучшенную - для отделки жилых, гражданских и промышленных зданий и сооружений;

в) высококачественную - для отделки основных помещений зданий клубов, театров, вокзалов, административных и других зданий общественного назначения.

По типу основания различают работы по древесине, штукатурке, кирпичу, асбоцементу, металлу.

По условиям выполнения работ и эксплуатации окрасочного покрытия разделяют на наружные (фасады) и внутренние - внутри зданий и сооружений.

По виду применяемых окрасочных составов (колеров, красок) окраски подразделяют на: известковую, клеевую, казеиновую, силикатную, эмульсионную, масляную, эмалевую и др.

Назначение. Окраска зданий и сооружений придает им законченный вид, подчеркивает архитектурно-художественную выразительность интерьеров и фасадов зданий, улучшает санитарно-гигиенические условия эксплуатации помещений, защищает конструкции от преждевременного разрушения (коррозии, гниения, деформаций). Применение специальных окрасочных составов позволяет защитить деревянные конструкции от возгорания. Удельный вес малярных работ в общем объеме строительномонтажных работ по стоимости составляет 1-2%, по трудоемкости - 3-5%.

Состав процесса:

подготовка поверхности под окраску (очистка, шпаклевка, шлифовка);

грунтовка поверхности (для равномерной пористости и обеспечения адгезии);

нанесение окрасочного состава;

режим - сушка окрасочного слоя.

Материалы.

Связующие для окрасочных составов:

Связующие для водных составов подразделяются на неорганические п органические. Неорганическими связующими являются строительная известь, цементы и жидкое калиевое стекло, органическими - животные и синтетические клеи.

Известь в водном окрасочном составе выполняет одновременно функции связующего и пигмента.

Белый портландцемент в водных малярных составах применяют как связующее и как наполнитель при изготовлении цементных и полимерцементных красок.

Цветной портландцемент используется для приготовления цветных растворов и водных малярных составов.

Калиевое жидкое стекло применяется для приготовления малярных составов, предназначенных для внутренних и наружных работ.

Костный клей (плиточный, дробленый, гранулированный, чешуйчатый, галертаклеевой студень) применяется для водноклеевых окрасочных составов, грунтовок, шпатлевок, подмазочных паст для наклеивания обивочных и оклеечных материалов. Производят 4 сорта клея: высший, первый, второй и третий.

Мездровый клей, вырабатываемый из белковых отходов кожевенного производства, применяют в тех же случаях, что и костный. Выпускаются следующие марки клея: КМЭ, КМВ, КМ-1, КМ-2, КМ-3.

Связующими для неводных составов являются олифы, лаки и смолы, в основном синтетические.

Однако высокая стоимость натуральных олиф и использование для их изготовления пищевых продуктов препятствует их широкому применению.

В этой связи используются полунатуральные и искусственные олифы: глифталевая, комбинированная, сланцевая, касторовая, оксоль и т.п. Наибольшее применение в строительстве имеет олифа оксоль.

Пигменты.

Пигменты применяют для изготовления окрасочных составов, а также для окрашивания пластмасс, бумаги, резины.

Пигменты отличаются от растворимых красителей нерастворимостью в воде, растворителях и окрашиваемых материалах. Пигменты служат для поверхностного окрашивания.

Вспомогательные материалы. К. ним относят грунтовки, подмазочные пасты, шпатлевки, замазки, растворители, разбавители, смывки, сиккативы, кислоты, масла, пластификаторы, гидрофобизаторы и т.д. Эти материалы используют в окрашивающих составах, приготовляемых непосредственно перед употреблением, и для выполнения подготовительных работ перед малярной отделкой (шпатлевания, огрунтовывания, подмазки отдельных мест, очистки поверхностей и т. п.).

Грунтовки предназначены для предварительного насыщения пор и устранения «тянущего» эффекта, а также для усиления сцепления окрасочного слоя с окрашиваемой поверхностью.

Известковые грунтовки применяют при известковом окрашивании по штукатурке, бетону и кирпичу для наружных и для внутренних работ.

При окрашивании силикатными составами грунтовку приготовляют на основе жидкого стекла.

Для огрунтовывания под масляное окрашивание оштукатуренных, деревянных и металлических поверхностей применяют грунтовки на основе олиф, пигмента и растворителя, либо огрунтовывают такой же мполяной краской, но разбавленной олифой.

Подмазочные пасты предназначены для заделки мелких выбоин, т'ронмостей и трещин на отделываемых поверхностях. Они отличаются от шпатлевок тем, что не дают усадки и обладают повышенной адгезией.

Разбавители - жидкие материалы, необходимые для разбавления густотертых или разведения сухих неорганических красок. Они содержат пленкообразующие вещества в количестве, необходимом для получения качественного лакокрасочного покрытия.

Растворители - жидкости, необходимые для доведения малярных составов до рабочей консистенции (вязкости), а также для промывки ручных машин и инструмента, машин и механизмов после работы.

Смывки - жидкости, необходимые для удаления отвердевших красочных пленок. Наиболее употребительные из них - СД на основе смеси органических растворителей АФГ-1, СП-7 и др.

Сиккативы - жидкости и порошки, добавляемые к масляным краскам, лакам, олифам для ускорения их отвердения (высыхания). Для приготовления сиккативов применяют соли жирных, смоляных и нафтеновых кислот кобальта, марганца, свинца, цинка и т.д.

Купорос медный-кристаллическая сернокислая соль светло-синего или голубого цвета. Ее выпускают марок А (для всех работ) и Б (для производства синтетического волокна) и применяют для грунтовок под клеевые окрашивающие составы.

Квасцы алюмокалиевые (ГОСТ 4329-77) - соль алюминия в виде порошка. Их применяют при приготовлении грунтовок для любых пигментов, как загуститель в казеиновых красках, а также для увеличения прочности известковых и клеевых окрашивающих составов.

Подготовка поверхностей под окраску. Состав процесса. Технология выполнения операций. Материалы. Инструмент.

Состав операций и последовательность их выполнения зависят от материала окрашиваемой поверхности, вида и качества окраски. Однако при подготовке любых поверхностей под окраску проводятся:

а) Очистка поверхности:

- очистка от пыли, брызг и потеков раствора, битума, масел;

- удаление и нейтрализация ржавых пятен, высолов и т.п.;

- удаление сухой краски;

- подсушивание сырых мест.

б) Огрунтовывание поверхности

в) создание ровной и гладкой поверхности заданной чистоты (простая, улучшенная, высококачественная):

- расшивка (увеличение) трещин;

- заполнение трещин шпаклевочными пастами или замазками;

- выравнивание шпаклевкой всей поверхности плоской или криволинейной (арки, колонны);

- шлифование затвердевшей шпаклевки

1) Для очистки от пыли, брызг раствора, потеков применяют стальные шпатели, скребки, стальные щетки, ветошь, пылесосы, а для подсушивания сырых мест - воздушную струю от компрессора или вентилятора. Открытые металлоконструкции и некоторые фасадные поверхности очищают с помощью пескоструйного аппарата эжекционного типа.

Очистка металлических поверхностей от ржавчины и окалины производится металлическими щетками (рис. 9.7), механизированным шлифовальным инструментом (рис. 9.8), пламенем (при помощи кислородноацетиленовых горелок). После очистки со всех поверхностей удаляют пыль щетками или сжатым воздухом. При значительных объемах работ для этой цели используют технические пылесосы.

Рис. 9.7. Инструменты для подготовки бетонной поверхности: 1 - фигурный скребок; 2 - скребок; 3, 4, 5 - щетки; 6, 7 - шпатели стальные; 8 - шпатель для потолка; 9 - шпатель деревянный; 10, 14 - шпатель резиновый; 11, 12 - скребок широкий;

13 - нож для отделочных работ

Рис. 9.8. Механизмы для подготовки поверхностей под окраску: а - краскораспылитель СО-24А; б - шпаклевочный агрегат СО-21 А; в - шлифовальная машина

Для удаления маслянистых пятен поверхности промывают 5 % раствором тринатрийфосфата или кальцинированной соды, разводя их в воде с температурой 30-40 °С. Операцию выполняют ветошью, щеткой или кистью. Через 0,5-1,0 ч поверхность нейтрализуют 5 % раствором соляной кислоты. Качество нейтрализации проверяют стандартным раствором фенолфталеина. В более сложном случае, когда такие пятна выступают после окрашивания, следует снять весь окрашивающий слой со шпатлевкой, выполнить указанную процедуру и снова окрасить поверхности.

Ржавые пятна на оштукатуриваемой поверхности промывают водой и огрунтовывают 10 % раствором медного купороса.

При появлении на оштукатуриваемой поверхности смолистых веществ штукатурку заменяют полностью.

При образовании пятен растительных, минеральных жиров и ржавчины применяют различные пасты, которые наносят на пятна слоем 3-5 мм, а после высыхания очищают шпателем и промывают водой.

Старую краску с ранее окрашенных поверхностей удаляют набело при нарушении их связей с основанием или сильном загрязнении, а также при значительной толщине. Для предотвращения появления пятен на клеевой окрашиваемой поверхности основание грунтуют купоросным раствором. Если этого недостаточно, то предварительно промытую и высушенную поверхность в местах пятен покрывают цинковыми белилами, разведенными скипидаром или канифольным лаком.

При необходимости масляную краску удаляют механическим или химическим методом.

Составы для удаления старой масляной краски готовят в виде пасты, которая способна удерживаться на вертикальных поверхностях и на потолках.

Поверхность покрывают пастой, после чего размягченный слой очищают скребками или шпателем. Затем промывают 2 % раствором уксусной кислоты, чистой водой, протирают ветошью и просушивают.

2) Вторая операция подготовки основания — огрунтовывание. Необходимость ее вызвана тем, что основание (обычно пористое) должно быть пропитано составом, аналогичным окрашивающему, так как нанесение шпаклевок и окрашивающих составов без одного слоя грунтовки вызовет неравномерность высыхания, пятна, слабую адгезию и другие дефекты.

Огрунтовочный состав выбирают в соответствии со связующим окрашивающего состава, чаще всего применяют сильно разбавленный окрашивающий состав. Для поверхностей, содержащих известь, применяют подогретую до 50-60 °С квасцовую грунтовку под клеевое окрашивание, а поверхности, не содержащие известь, огрунтовывают мыловаром; под казеиновое окрашивание - казеиновую грунтовку; под силикатное окрашивание - силикатную грунтовку; под эмульсионные составы - эмульсионную или латексную грунтовку; под масляное окрашивание - олифу и т. д.

Огрунтовочные составы наносят механизированным способом - ручными и электрокраскопультами, различными краскораспылителями и малярными удочками, а также вручную макловицами или маховыми кистями, валиками.

3) Заполнять трещины и раковины шпаклевками, пастами или подмазками необходимо для того, чтобы придать поверхности гладкость и однородность. Большие трещины предварительно расшивают ножом, расчищают и обеспыливают. Заполнение трещин шпаклёвкой должно быть на глубину не менее 2 мм, а раковины и неровности необходимо заполнять и сглаживать. После этого еще раз очистить и обеспьишть поверхность. Следующую операцию - частичное подмазывание неровностей на поверхности и шлифование - выполняют только для улучшенного и высококачественного окрашивания.

На поверхность шпаклевку наносят деревянными и металлическими шпателями, шпателями-полутерками, шпаклевочными агрегатами, пистолетами-распылителями. При нанесении вручную порцию шпаклевки намазывают на поверхность движением в одном направлении, а разравнивают движениями в различных направлениях.

Механизированное нанесение шпаклевки производит звено, состоящее из двух рабочих. Один рабочий наносит пистолетом шпаклевку на поверхность, второй разравнивает ее шпателем. Струю шпаклёвки направляют перпендикулярно к поверхности и движениями сверху вниз наносят полосами, перекрывая предыдущие полосы на 4-5 см. Расстояние между поверхностью и механизмом должно быть 20-30 см. При этом консистенция самой шпаклевки должна быть более жидкой, чем при нанесении вручную.

Шпаклевку наносят 1, 2, а иногда и 3 раза. Шпаклевать поверхность более чем в 3 слоя неэффективно. Толщина каждого слоя шпаклёвки не должка превышать 0,5 мм для масляных, лаковых и иерхлорвиниловых, 1 мм - для эпоксидных и других подобных шпатлевок.

После нанесения и просыхания каждого слоя шпаклевки производят затирку поверхности пемзой, мелкой наждачной шкуркой, затирочными машинками (рис. 9.8, в).

Окраска поверхностей. Нанесение окрасочного слоя. Виды технологий. Материалы. Техника. ТБ. КТС.

К окраске поверхностей приступают после окончания всех операций по их подготовке. Нанесение окрасочных составов выполняют за 1, 2 или 3 раза в зависимости от вида окраски.

Известковыми составами окрашивают фасады кирпичных, оштукатуренных, каменных, бетонных зданий, внутренние и наружные деревянные поверхности временных сооружений. Срок службы - от 1 до 4 лет. Стойкость этих покрытий увеличивается при введении в состав 50-100 г поваренной соли на 10 л состава.

Для обеспечения прочности окрашенного покрытия требуются влажные условия (1-3 дня), поэтому в жаркую погоду, на прямом солнце окраску не ведут.

При окрашивании по новой штукатурке поверхности огрунтовывают, а затем окрашивают; по старой - предварительно очищают старый набел и промывают водой. Огрунтовывают поверхность кистями для лучшего втирания краски в поры штукатурки. Окрашивающий состав наносят удочками с помощью ручною или электрокраскопульта, маховыми кистями. Нанесение - краскопультом, в два слоя по взаимно перпендикулярным направлениям.

Клеевые составы. Для простой, улучшенной, высококачественной окраски интерьеров и фасадов. Нанесение в два слоя: состав без колера наносят маховой кистью вдоль света (от окна); после просыхания (около 24 часов) покрывают тонким слоем колера из краскопульта.

Казеиновые составы применяются для окрашивания фасадов и внутренних сухих поверхностей, а также оштукатуренных, полностью очищенных от старых набелов. В казеиновые составы вводятся только щелочестойкие пигменты. Срок хранения казеиновых составов ввиду их малой жизнестойкости не более двух суток. Наносятся казеиновые составы кистями, валиком или удочкой.

Силикатные составы для наружного и внутреннего окрашивания по кирпичу, штукатурке, бетону, камню и асбестоцементу, но неприменимы для рыхлых и с содержанием органических материалов оснований и пластмасс.

Для повышения атмосферостойкости в силикатные краски вводятся щелочестойкие пигменты и тальк. Ввиду быстрого загустевания из-за кристаллизации стекла силикатные составы заготовляются на каждую смену и периодически перемешиваются. Особенностью этих составов является то, что для подмазки и шпаклевания нельзя применять гипсовые или известково-гипсовые растворы, а вновь оштукатуренные поверхности следует выдержать не менее двух недель для карбонизации известковой масти раствора.

Силикатные окрашивающие составы наносят на поверхности:

краскораспылителями, валиком, маховыми кистями, макловицами и ручниками.

Перед началом окрашивания больших поверхностей делают пробную выкраску в 2-3 м2 для выбора способа нанесения, а затем осуществляют основное окрашивание по сухому основанию.

Первый слой по огрунтованной поверхности наносят через сутки после огрунтовывания, а второй-через 10-12 ч после первого. При окрашивании фасадов краску гидрофобизируют жидкостью ГКЖ-10 или ГКЖ-11 в количестве 9 % массы жидкого стекла.

Цементные и постовые составы применяют для наружного окрашивания каменных, кирпичных, бетонных, асбестоцементных и пористых поверхностей со сроком службы покрытия 4-6 лет. Поверхность перед окрашиванием обильно смачивают водой с помощью краскопульта пли краскораспылителя до равномерной влажности, после чего окрашивают валиком или жесткой кистью (рис. 9.9). Готовят состав на 1-2 ч работы из-за раннего схватывания цемента

Водоэмульсионные поливинилацетатные составы В А-17, ВА-27, ВА-27А, ВА-27ПГ и стирол-бутадиеновые КЧ-26 и КЧ-26А применяют при окрашивании жилых и общественных зданий внутри помещения по дереву, штукатурке, сухой гипсовой штукатурке (СГШ) и другим пористым основаниям, по огрунтованной металлической поверхности и по старым простым покрытиям масляными, эмалевыми и эмульсионными составами. Краска ВА-17также служит для наружных работ.

Перед окрашиванием поверхности без грунтовки шпатлюют поливинилацетатной или клеемасляной шпатлевкой, но в последнем случае необходимо сначала огрунтовать разбавленными водой до вязкости 18-25 см по ВЗ-4 поливинилацетатными красками.

Эти составы не применяют для окрашивания поверх клеевых покрытий, по купоросной и квасцовой грунтовкам, так как в первом случае через 2-3 ч слой отстанет вместе с клеевым, а во втором появятся пятна.

Масляные составы. Масляными составами окрашивают оштукатуренные и деревянные поверхности, стальные кровли, водосточные трубы, санитарно-технические приборы и металлоконструкции. Заготовленные листы кровельной стали, водосточные трубы, санитарно-технические приборы, а также столярные изделия окрашивают один раз в централизованных мастерских и цехах, второй раз - на объекте после монтажа.

Наибольшие горизонтальные и вертикальные поверхности окрашивают с помощью маховых кистей; оконные и дверные устройства, металлические решетчатые конструкции, трубы, радиаторы - кистями-ручниками. Большие поверхности окрашивают ручными краскораспылителями и валиками. При подборе цвета следует учесть, что при высыхании эти краски темнеют на 40 %.

На поверхность окрасочный состав наносят в два ровных тонких слоя, сначала отдельными точками, а затем параллельными непрерывными и зигзагообразными движениями кисти распределяют краску по поверхности и после этого разравнивают в вертикальном или горизонтальном направлениях, отрывая кисть от поверхности.

Эмалевые составы - наиболее эффективные атмосферостойкие покрытия по дереву и металлу. При этом следует учесть, что эти составы при высыхании светлеют на 10 %. Их наносят воздушным распылением с вязкостью 35 - 40с по ВЗ - 4. При окрашивании вручную вязкость подбирают пробными выкрасками. При введении разбавителя состав перемешивают и процеживают через вибросито. Готовят поверхности и окрашивают их так же, как и масляными составами, теми же механизмами и инструментами.

Перхлорвиниловые составы быстро высыхают. Они предназначены для окрашивания фасадов.

После высыхания грунтовочного 5% лака ПВХ, который наносят краскораспылителем, валиком или кистью, поверхность шпаклюют ПВХ - шпатлевкой слоем 0,5-0,8 мм. По высохшей, отшлифованной и обеспыленной поверхности шпаклевки с помощью краскораспылителей наносят первый слой, а после полного высыхания (через 12-24 ч) - второй. Краску наносят вертикальными полосами с перекрытием на 3-5 см. Наносить ее следует равномерно без потеков, факел должен быть перпендикулярным поверхности. Обычно окрашивание ведут при отрицательной температуре (до минус 15°С), поэтому краску предварительно подогревают в термосе.

КОНТРОЛЬ КАЧЕСТВА

Входной контроль. Проверяются:

качество предшествующих работ (ровность, шероховатость поверхности, наличие трещин, выбоин и т.п.); температура окрашиваемой поверхности должна быть выше плюс 8° С;

освещенность рабочего места должна быть для простой и улучшенной окраски - не менее 100 лк, а для высококачественной - 150 лк;

тщательно изучается инструкция по применению данного конкретного материала (шпаклевки, грунтовки, колера) и его совместимость с разбавителями, сиккативами и т.п.;

опытным путем необходимо установить время полного высыхания материала (шпаклевки, грунтовки, колера);

проверяется соответствие цвета окрасочного состава (колера) проектному номеру колера. При этом следует учесть, что масляные составы после высыхания темнеют на 40 %, эмали светлеют на 10 %.

Операционный (технологический) контроль. Контролируются: количество и последовательность операций; правильность выполнения операций;

соблюдение режимов;

соблюдение требований инструкций, приложенных к материалам.

Выходной (сдаточный) контроль. Проверяются:

соответствие цвета проектному номеру колера;

степень высыхания; полы - через 10 суток после окраски;

на поверхности не должно быть дефектов: пятна, крупинки, волоски от кисти, потеки, следы кисти;

не должно быть просвечивания нижних слоев краски;

вся поверхность должна быть в соответствии с проектом глянцевой или матовой;

прочность сцепления окрасочного покрытия. Делается пять надрезов покрытия до основания через 1,0 мм и пять таких же поперечных. Сцепление хорошее, если при этом пленка не крошится и не отстает от основания.

ТЕХНИКА БЕЗОПАСНОСТИ

Окраска - один из наиболее опасных процессов после процесса монтажа конструкций.

Виды опасностей:

пожары от возгорания лакокрасочных материалов и их паров;

- поражения кожи лакокрасочными материалами;

- отравление парами;

- падения с высоты: с лестниц, лесов, конструкций и т.п.;

- поражения электротоком.

Мероприятия:

- окрасочные процессы масляными и эмалевыми криокнмн можно производить не ближе 40 м от открытого огня

- лакокрасочные материалы необходимо хранить в запирающемся несгораемом помещении в плотно закрытой таре;

- во избежание искрообразования электрическая проводка должна быть обесточена;

- необходимо тщательно изучить инструкцию по применению данного материала и четко ее соблюдать;

- применять средства защиты - марлевые повязки, респираторы;

- обеспечить необходимую вентиляцию помещений;

- непрерывно находиться в помещении рабочим не более 3-4 часов,

- запрещено использовать окрасочные составы на основе свинца (свинцовые белила, свинцовый сурик);

- при окраске стальных кровель иметь страховочные пояса, веревки, надевать нескользящую обувь;

- при окраске металлоконструкций - колонн, балок, ферм работать только с приставных лесенок, лесов, люлек. Запрещено находиться на этих конструкциях.