- •Сущность и значение технологии строительства. Связь курса с другими дисциплинами.

- •Строительные процессы. Определение. Виды процессов. Продукция строительного процесса. Примеры.

- •Качество продукции строительного процесса. Примеры. Нормаль технологического соответствия.

- •Строительные рабочие. Профессии. Квалификация. Организация и оплата труда.

- •Техническое нормирование. Определение продолжительности процесса.

- •Вопросы охраны труда в гсп. Назначение. Решаемые задачи.

- •Тб в технологии строительства. Задачи. Способы решения. Виды опасностей. Основные причины травматизма. Примеры.

- •Организационные меры в тб, инструктаж, документации, мероприятия, ответственность, контроль.

- •Технические меры в тб. Ограждения, спецодежда, защита. Примеры

- •Охрана окружающей среды в технологии сп. Структура среды. Виды воздействий. Способы снижения.

- •Возведение земляных сооружений: виды продукции. Основные виды технологий. Их оценка.

- •Технологические характеристики грунтов. Их использование в проектировании технологии процесса.

- •Подсчет объемов земляных сооружений при планировке площадки

- •Подсчет объемов сооружений при разработке котлована и при разработке траншей.

- •Способы обеспечения устойчивости грунтовой стенки: откос, крепление стенок, глинистый раствор и т.Д.

- •Возведение земсооружений экскаватором. Виды сооружений и виды техники.

- •Технологические параметры одноковшового экскаватора. Типы навесного оборудования. Область применения. Производительность экскаватора. Подбор комплекта а/машин.

- •Безопасность процесса при возведении земсооружений.

- •Схемы разработки при возведении земсооружений экскаватором.

- •Возведение земсооружений скрепером. Виды сооружений. Механизмы. Состав процесса. Схемы разработки.

- •Возведение земсооружений бульдозером. Виды сооружений. Механизмы.

- •Технологии разработки мерзлых и скальных грунтов. Техника, область применения Оценка. Тб, ктс.

- •4. Оттаивание замерзшего грунта.

- •Технологии укладки и уплотнения грунта. Техника. Состав процесса. Область применения. Тб, ктс.

- •Контроль технического соответствия при создании земсооружений. Входной, операционный, сдаточный (выходной).

- •Виды свай, материалы, терминология. Несущая способность свай. Зависимость от рода грунта, параметры сваи, технологии устройства.

- •Технологии погружения забивных свай. Техника, Оценка. Область применения.

- •Ударный способ погружения свай. Техника. Оценка способа.

- •Ударный способ погружения свай. Состав процесса по операциям. Тб и ктс

- •Технологии погружения свай вибрацией. Принцип погружения. Техника.

- •Технологии погружения свай вдавливанием. Принцип погружения. Техника Состав процесса. Оценка способа.

- •Технологии возведения ж/б конструкций. Сборная и монолитная. Состав процесса. Оценка.

- •Опалубка для бетонных работ. Назначение. Конструкция. Требования.

- •Щитовая переставная опалубка. Типы. Состав процесса. Оценка.

- •Несъемная опалубка. Типы. Состав процесса. Назначение. Оценка.

- •Специальные виды-опалубки. Назначение. Оценка.

- •Виды бетонов. Параметры бетонов и бетонной смеси. Приготовление бетонной смеси, доставка, приемка

- •Арматурные изделия. Виды. Материалы. Изготовление. Поставка. Установка.

- •Технологии подачи бетонной смеси к месту укладки. Техника. Оценка.

- •Ресурсы процесса.

- •Материалы:

- •Состав процесса:

- •Характеристики кладки

- •Состав процесса:

- •Материалы

- •Нормативная документация

- •Ресурсы.

- •Техника.

Технологии подачи бетонной смеси к месту укладки. Техника. Оценка.

В зависимости от вида конструкции, параметров бетонной смеси и объема работ, технических возможностей организации применяют следующие технологии.

Подача транспортом непосредственно в конструкцию с уровня стоянки (рис. 4.27) или со специальных бетоновозных мостов или эстакад (рис. 4.28).

Достоинства: простота (нет промежуточной перегрузки, не требуется кранов); бетонная смесь любой подвижности с заполнителем любой крупности.

Недостатки: ограниченная область применения; для конструкций на грунте (полы промышленных зданий, дороги, площадки); для конструкций большого объема (когда оправданы затраты на эстакады).

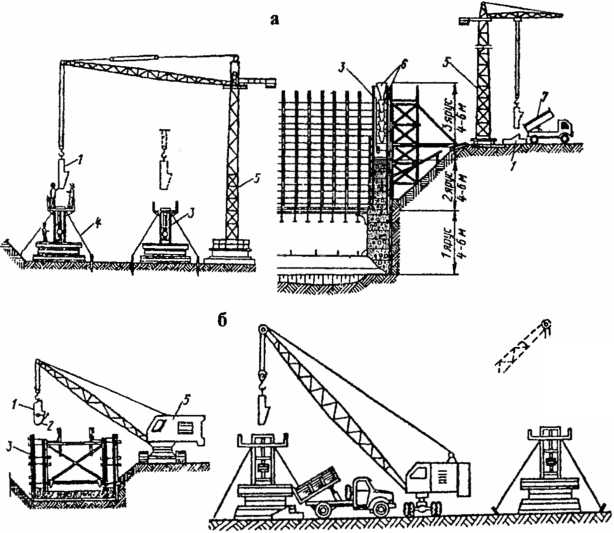

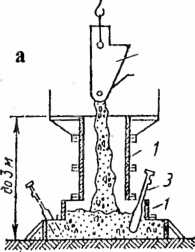

Подача бетонолитной бадьей с помощью крана (рис. 4.29).

Достоинства: смесь любых параметров; возможность дозирования подачи смеси; большое расстояние подачи: стреловыми кранами до 30 м (рис. 4.29, б), башенными кранами до 60 м (рис. 4.29, я); при любых объемах работ.

Недостатки: дополнительная перегрузка и дополнительное время до укладки; наличие «мертвых» зон (нельзя подать в окно, под перекрытие, в туннель и т.п.).

На объектах промышленных и гражданских сооружений в настоящее время основной способ подачи бетонной смеси на рабочее место (рис. 4.29).

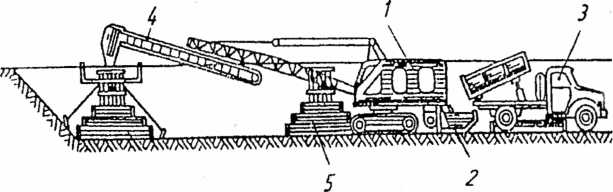

Подача ленточными конвейерами. Используются стационарные или мобильные системы на базе автомобиля или трактора, снабженные рабочими стрелами длиной 10 - 20 м, по которым движется транспортерная лента с бетонной смесью (рис. 4.30, 4.31).

Подача бетонной смеси бадьей с помощью кранов: а - башенным краном; б - стреловым краном; 1 - бадья; 2 - затвор;

3 - опалубка; 4 - растяжки; 5 - кран; 6 - звеньевой хобот: 7 - самосвал

Подача смеси ленточными конвейерами (бетоноукладчиками): 1 - базовая машина (кран); 2 - приемный бункер; 3 - автосамосвал;4 - ленточный конвейер; 5 – опалубка

Достоинства: смесь любых параметров; не требуется кран; высокая производительность (подача непрерывная),

Недостатки: угол подъема транспортерной стрелы не более 15°, иначе бетонная смесь «съезжает назад»; эффективна лишь при большом объеме работ.

Применяется при бетонировании конструкций нулевого цикла: фундаментов, стен подвала, полов, перекрытий и т.п., а также надземной части не выше второго этажа (4.. .6 м).

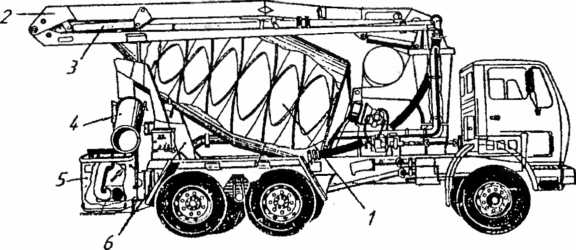

Подача бетононасосами. Бетонная смесь подвижностью ОК 8 -16 см подается по стальным трубам диаметром 100-К200 мм непосредственно в конструкцию. Расстояние подачи - до 150 м, высота - до 40 м.

Комплекс включает: приемный бункер; бетононасос, подающий трубопровод; стрелу-манипулятор, на которой расположен рабочий трубопровод.

В зависимости от параметров объекта (ширина, высота, степень стесненности и т. п.) используется одна из следующих технологических схем:

все оборудование смонтировано на базе автобетоносмесителя (миксера). Этот комплекс может работать в транспортном режиме, получая бетонную смесь на заводе, доставлять ее на объект и подавать к месту укладки. Возможна работа комплекса в стационарном режиме, т.е. готовить бетонную смесь на объекте и подавать ее в зону укладки (рис. 4.33);

все оборудование смонтировано на шасси автомобиля. Бетонная смесь доставляется другим транспортом (самосвал, миксер) и загружается в приемный бункер агрегата (рис. 4.32);

при возведении высоких сооружений используется раздельная стационарная техника: приемный бункер и бетононасос располагаются на земле; стрела-манипулятор устанавливается на рабочем горизонте и переставляется вверх по мере наращивания сооружения. Стрела имеет, автономный привод. Бетонная смесь подается по вертикальной магистральной трубе, которая наращивается по мере возведения сооружения (рис. 4.34);

все оборудование смонтировано на конструкциях башенного крана (рис. 4.35).

Достоинства: высокая производительность (непрерывность), не требуется кранов, отсутствие «мертвых зон» (подача в любую точку).

Н едостатки:

ограничения по параметрам смеси: ОК -

8-16 см; крупность щебня менее 40 мм; большие

затраты на промывку трубопроводов;

четкая и непрерывная поставка бетонной

смеси.

едостатки:

ограничения по параметрам смеси: ОК -

8-16 см; крупность щебня менее 40 мм; большие

затраты на промывку трубопроводов;

четкая и непрерывная поставка бетонной

смеси.

Способ применяется при больших объемах работ, стесненности площадки.

4.33. Автобетононасос-автобетоносмеситель, смонтированные на общем шасси. 1- бетоносмеситель (миксер); 2 - распределительная стрела; 3 - бетоновод; 4 - выпускной лоток; 5 - приемный бункер; 6 - бетононасос

Технология укладки бетонной смеси в конструкции Состав процесса.

Требования.

Укладка бетонной смеси должна быть осуществлена такими способами, которые обеспечивают монолитность бетонной смеси, проектные физико-механические показатели и однородность бетона, надлежащее его сцепление с арматурой и закладными деталями, полное (без каких-либо пустот) заполнение бетоном опалубочного пространства нозводимой конструкции.

Укладку бетонной смеси осуществляют тремя методами: с уплотнением, без уплотнения (литые смеси, самоуплотняющийся бетон на расширяющихся цементах) и напорное бетонирование снизу вверх.

Основные требования при укладке бетонной смеси:

темп подачи бетонной смеси должен соответствовать темпу работ по укладке и уплотнению (не опережать и не отставать);

сброс бетонной смеси с высоты более 1,0...3,0 м (для разных типов конструкций) ведется по желобам, матерчатым хоботам или по секционным бетонолитным трубам;

укладка бетонной смеси и ее уплотнение ведется горизонтальными слоями одинаковой толщины, с последовательным направлением укладки в одну сторону во всех слоях.

Перед укладкой бетонной смеси необходимо проверить: плотность н прочность опалубки, устойчивость поддерживающих лесов, правильность установки арматуры и закладных частей. Арматуру и опалубку до укладки бетонной смесн следует очистить от мусора и грязи, а арматуру и от ржавчины. Внутренние поверхности инвентарной опалубки необходимо покрыть смазкой, или смочены водой.

Бетонную смесь укладывают в опалубку горизонтальными слоями одинаковой толщины без разрывов с направлением укладки в одну сторону во всех слоях. Толщину слоя бетонной смеси при ее укладке определяют в зависимости от вида вибрационного уплотнения (внутреннего или поверхностного).

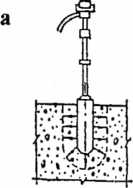

Для уплотнения бетонной смеси применяют внутренние (глубинные), поверхностные (площадочные) и наружные вибраторы (рис. 1.67). Бетонную смесь можно считать достаточно уплотненной, если прекращена ее осадка, а на ее поверхности появилось равномерно тонким слоем цементное молоко и прекратилось всплывание на поверхности пузырьков воздуха. После вибрирования бетонная смесь становится однородной, хорошо заполняет форму.

Уплотнение бетонной смеси вибрацией. Механизмы. Технология. Типы вибраций.

укладка бетонной смеси и ее уплотнение ведется горизонтальными слоями одинаковой толщины, с последовательным направлением укладки в одну сторону во всех слоях.

Толщина слоя обусловлена типом и мощностью вибратора, который обеспечивает надежное уплотнение слоя. Следует отметить, что механизм уплотнения здесь иной, чем при уплотнении грунта. Вибратор передает колебания определенной частоты на бетонную смесь, в результате чего внутри ее выделяется свободная вода, смесь разжижается (плывет). Такая смесь полностью заполняет внутренний объем опалубки (включая углы, узкие участки и т.п.), а также из смеси удаляются воздух и избыточная вода (добавлялась для повышения подвижности), что делает будущий бетон более плотным и прочным.

В зависимости от вида конструкции, степени армирования и параметров бетонной смеси уплотнение (вибрирование) продолжается 40- 90 с; визуально: до прекращения оседания смеси и появления на ее I юверхности цементного молока.

В зависимости от вида конструкции применяются вибраторы разных типов:

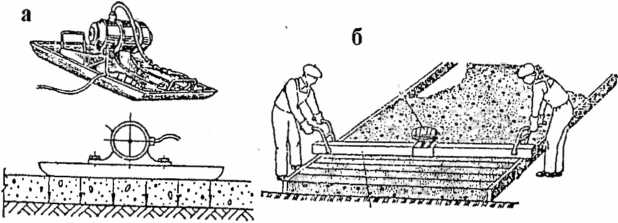

а) для тонких (100-300 мм) горизонтальных конструкций: плит

перекрытий, полов, дорог используются поверхностные вибраторы

виброплощадки и виброрейки (рис. 4.37);

б) для уплотнения бетонной смеси в фундаментах, колоннах, балках,

толстых плитах используются глубинные вибраторы:

- для массивных крупногабаритных конструкций используются вибраторы с жесткой штангой (вибробулава) с диаметром рабочего органа 150 - 200 мм (рис. 4.36, а);

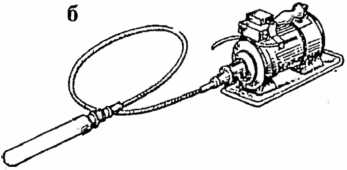

- для густоармированных конструкций используют вибраторы с гибким валом с диаметром вибронаконечника 38, 57, 70, 90 мм (рис. 4.36, б);

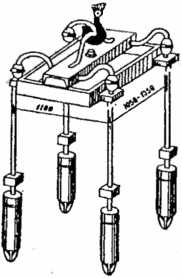

- при бетонировании больших массивов для повышения производительности работ применяют пакеты вибраторов (2-4 шт.), подвешенные на крюк крана (рис. 4.38, б),

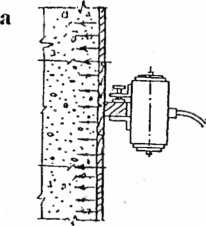

в) при бетонировании стен толщиной до 600 мм возможно применять (с двух сторон) накладные вибраторы, жестко закрепленные на опалубке (рис. 4.38, а).

При работе площадочные вибраторы перемещают горизонтально, глубинные внедряют последовательно в слой бетонной смеси. Виброрейки перемещаются по уложенным специальным направляющим (рельсы, доски).

Рис.

4.36. Глубинные вибраторы: а

- с жесткой штангой (вибробулава); б

-

с гибким валом

Рис.

4.37. Поверхностные вибраторы: а

- виброплощадка; б

- виброрейка

Рис.

4.37. Поверхностные вибраторы: а

- виброплощадка; б

- виброрейка

Рис. 4.38. Специальные вибраторы: а - наружный (на опалубке); б - пакет вибраторов на крюке крана

Принципы бетонирования массивных конструкций. Устройство рабочих швов. Предотвращение температурных деформаций.

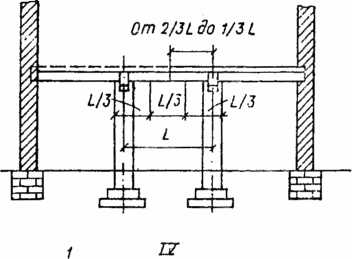

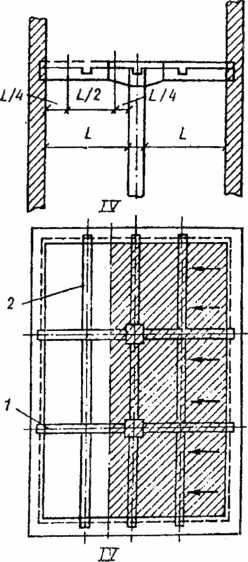

При устройстве полов, подготовок и плит толщиной до 500 мм площадка бетонирования разбивается на карты - полосы шириной 3...4 м, ко краям которых устанавливают деревянные (доски) или стальные (рельсы) направляющие, выполняющие роль опалубки (рис. 4.43).

1 - прогоны; 2 - балки (стрелками показано направление бетонирования)

Рис. 4.41. Расположение рабочих швов при бетонировании каркасных конструкций: а, б, в — расположение рабочих швов в колоннах; г, д - расположение рабочих швов в перекрытиях; I-I ... IV-IV - рабочие швы;

Рис. 4.42. Конструкции деформационных и рабочих швов: а - расположение швов в плитах; б, в - деформационные швы в плитах; г - рабочий шов в стене; 1 - уложенная бетонная смесь; 2 - доска-вкладыш; 3 - бетонная подготовка; 4 - заливка шва битумом; 5 - опалубка; 6 - бетон

Бетонную смесь с OK - 0..3 см укладывают в карты через одну с уплотнением виброрейкой. После затвердевания бетона направляющие снимаются и бетонируются пропущенные карты, при этом виброрейка перемещается по бетону готовых карт.

При бетонировании сплошных фундаментных плит, днищ резервуаров, отстойников при толщине от 500 до 1500 мм плита Iпобивается на блоки бетонирования шириной 5,0... 10,0 м (в зависимости от реального темпа бетонирования). Между блоками для уменьшения общей величины горизонтальной усадки бетона оставляются Разделительные полосы шириной около одного метра без разрезки арматуры (рис. 4.43).

Плиты даже большой толщины необходимо бетонировать в один той. При этом несколько затрудняется виброуплотнение, поскольку внутренние вибраторы требуется погружать в смесь на глубину, в 1,5-2 раза превышающую длину рабочей части.

Для повышения эффективности уплотнения используются пакетные нибраторы на крюке крана (рис. 4.38) или пакетные вибраторы на минитракторе (рис. 4.39).

Рис. 4.44. Регламент укладки бетонной смеси в плиты: а - тележкой; б - трубопроводом; в - бадьей; 1 - опалубка; 2 - уложенная бетонная смесь; 3 - укладываемая бетонная смесь

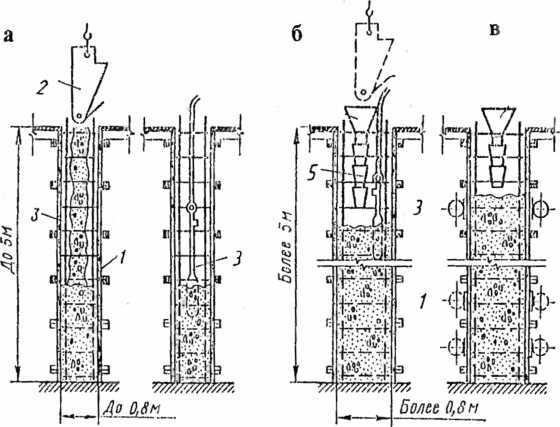

Фундаменты. В редкоармированные фундаменты и массивы укладывают бетонную смесь с ОК - 1...3 см и крупностью щебня до 70 мм, в густоармированные - с ОК - 3...6 см и крупностью щебня до 40 мм. Укладка бетонной смеси в высокие пилоны фундаментов ведется через 1,5 часа после укладки ее в ступени для предотвращения выдавливания смеси на открытых поверхностях ступеней (рис. 4.45).

Массивные фундаменты (объемом 300.. .3000 м3), воспринимающие динамические нагрузки от технологического оборудования, бетонируются непрерывно. Бетонная смесь подается бетононасосами, транспортерами или транспортом с мостов или эстакад. Темп бетонирования составляет 400 м3 в смену. Для обеспечения непрерывности организуется резерв транспорта (миксеры) и вибраторов.

При бетонировании мало армированных массивов допускается втапливание в свежеуложенную бетонную смесь бутового камня (размером более 1500 мм, т.н. «изюм») для сокращения расхода смеси.

Рис. 4.45. Бетонирование фундаментов: а - невысоких фундаментов; б, в - раздельно для высоких фундаментов; 1 - опалубка; 2 - бадья; 3 - вибратор; 4 - гибкий хобот

Бетонирование стен и перегородок

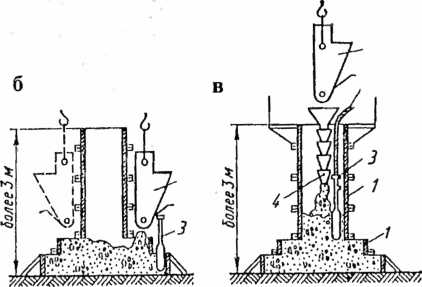

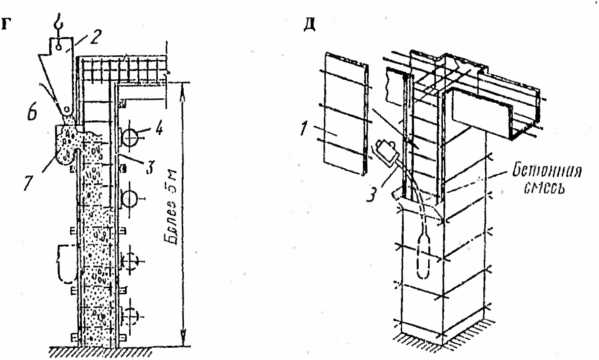

В стены толщиной более 500 мм и при слабом армировании укладывается бетонная смесь с ОК - 4...6 см и крупностью заполнителя до 70 мм. При длине стены более 15 м ее делят на участки по 1... 10 м с тем, чтобы за смену можно было забетонировать целое число участков. Деревянная разделительная опалубка, устанавливаемая на границах участков без разрезки арматуры, устраивается с образованием шпонки. Допускается устанавливать сетчатую разделительную опалубку, которая в дальнейшем оставляется в бетоне.

При высоте стен до 3,0 м бетонную смесь подают через воронки по секционным бетонолитным трубам. Вибраторы для уплотнения нижних слоев опускают на веревках.

В тонкие и густоармированные стены (перегородки) укладывается бетонная смесь с ОК - 6... 10 см и крупностью заполнителя до 20 мм. При их толщине до 150 мм бетонирование ведется ярусами высотой до 1,5 м. Опалубка таких стен возводится с одной стороны на всю высоту, а с другой - только на высоту яруса. Арматура устанавливается на всю высоту конструкции. Бетонная смесь подается и уплотняется вибраторами со стороны низкой опалубки (рис. 4.46). После бетонирования яруса опалубка наращивается на высоту второго слоя и т. д. Если поярусно установить опалубку невозможно, бетонная смесь в тонкие стены подается через специальные окна и карманы.

При каждом методе укладки должно быть соблюдено основное правило - новая порция бетонной смеси должна быть уложена до начала схватывания цемента в ранее уложенном слое. Этим исключается необходимость устройства рабочих швов по высоте конструкции.

Водонепроницаемые стены резервуаров, опускных колодцев и аналогичных сооружений бетонируются непрерывно по всему периметру или на всю высоту стены, или на высоту укрупненного яруса (2,5...4,0 м). При больших размерах конструкций и большом объеме бетонирования стены делят на два-три сектора, на каждом из которых ведут бетонирование одновременно от центра секции влево-вправо, двигаясь навстречу смежным звеньям соседних бригад.

Бетонирование колонн выполняется бетонной смесью сОК-6...8 см и крупностью заполнителя до 20 мм при сечении колонн до 600x600 мм или густом армировании, с ОК - 4...6 см и крупностью заполнителя до 40 мм при размерах колонн 800x600 мм и более, а также при слабом армировании.

Колонны высотой до 5,0 м сечением до 800x800мм без перекрещивающих хомутов бетонируются непрерывно на всю высоту. Бетонная смесь подается бадьей, сбрасывается малыми порциями и уплотняется глубинным вибратором, спускаемым на веревке (рис. 4.46).

При бетонировании колонн высотой более 5,0 м без перекрещивающих хомутов бетонная смесь подается по секционным бетонолитным трубам и уплотняется навесными или глубинными вибраторами.

Высокие и густоармированные колонны с перекрещивающими хомутами бетонируют через окна в опалубке или специальные карманы. Уплотнение ведется навесными вибраторами.

Все типы колонн, независимо от высоты, сечения и армирования бетонируются непрерывно на всю высоту элемента, этажа, яруса, т.е. без рабочих швов по высоте.

Рис. 4.46. Бетонирование колонн: а - невысоких; б - высоких с подачей смеси по хоботу и уплотнением глубинными вибраторами; в - то же, с накладными вибраторами; г - то же, с подачей бетона через «окна»; д - то же, с подачей через открытую стенку опалубки верхних ярусов; 1 - опалубка; 2 - бадья; 3 - вибратор глубинный;

4 - вибратор накладной; 5 - хобот; 6 - окно; 7 - переставной бункер

Балки и плиты, монолитно связанные с колоннами или стенами, бетонируются не ранее чем через 1,0...2,0 часа после окончания бетонирования колонн или стены. Указанный перерыв в бетонировании учитывает вертикальную осадку уложенного бетона в колоннах и стенах.

Бетонная смесь с ОК - 6... 10 см и крупностью заполнителя до 20 мм подается бадьей или бетононасосом и уплотняется площадочным вибратором: при толщине плиты до 120 мм и двойном армировании и до 250 мм при одиночном армировании, при большой толщине конструкции используются глубинные вибраторы.

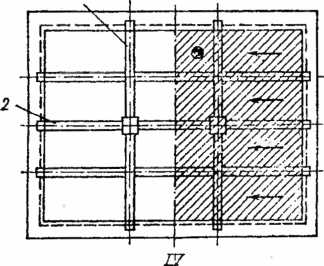

Отдельные балки и прогоны бетонируются непрерывно. В ребристые перекрытия бетонная смесь укладывается в направлении, параллельном главным или второстепенным балкам (прогонам). Поверхность плит выравнивается по установленным маякам, которые фиксируют проектную толщину плиты. Места устройства рабочих швов в ребристых перекрытиях указаны на рис. 4.41.

Рабочим швом называют плоскость стыка между затвердевшим и поным (свежеуложенным) бетоном, образованную из-за перерыва в («•тонировании. Рабочий шов образуется в том случае, когда последующие слои бетонной смеси укладывают на полностью затвердевшие предыдущие гнои. Для обычных бетонов это происходит тогда, когда перерыв в fклонировании составляет 5-7 часов и более.

Рабочие швы размещаются в местах, наименее опасных для прочности конструкции (рис. 4.41).

Конструктивное решение рабочих швов зависит от вида конструкций, их размеров вида и степени армирования. Для образования швов в плитах устанавливают доски на ребро, плоские щиты или щиты с уступом. Уступ делают для удлинения поперечной линии шва, что увеличивает его прочность и водонепроницаемость. С этой же целью кортикальные швы в стенах устраивают шпоночного или гребенчатого ш на, а иногда с установкой металлической гофрированной полосы (рис. 4. 42).

До начала бетонирования с поверхности шва удаляют рыхлые слои ос гона и цементную пленку, очищают его от грязи и мусора. Если поверхностъ затвердевшего бетона шва гладкая, ее насекают зубилами, или с помощью отбойного молотка с последующей промывкой струей воды и продувкой сжатым воздухом.

Непосредственно перед укладкой бетонной смеси поверхность шва промывается (смачивается) водой или цементным «молоком», что способствует обеспечению высокой прочности и водонепроницаемости.

Технологии выдержки бетона (Уход за бетоном). Назначение. Оценка.

Назначение. Обеспечить для уложенного бетона заданные условия, обеспечивающие нормальный набор бетоном расчетной прочности:

положительная температура (выше плюс 5°С);

отсутствие динамических воздействий (первые три часа);

влажность 100%.

Для исключения динамических воздействий вблизи забетонированных конструкций запрещаются такие виды работ, как погружение свай ударным способом, взрывные работы и т.п., а также проезд тяжелой техники (кранов, бульдозеров).

Способы ухода за бетоном зависят от вида конструкции, типа цемента, местных и климатических условий и продолжаются до набора бетоном 70 % расчетной прочности. За бетоном на обычном портландцементе продолжительность ухода составляет 7 суток, на быстротвердеющем (глиноземистом) цементе - 2-3 суток. Время ухода при жаркой и сухой погоде увеличивается.

В начальный период твердения бетон необходимо защищать от попадания атмосферных осадков или потерь влаги.

Твердение бетона сопровождается изменением его объема. В результате усадки, которая увеличивается при быстром высыхании бетона, на его поверхности появляются мелкие трещины. В массивных конструкциях образование трещин может быть вызвано также неравномерным разогревом в результате экзотермического тепловыделения при гидратации цемента.

Обильное увлажнение бетона во время ухода снижает вероятность появления температурно-усадочных трещин.

Для обеспечения заданной влажности на начальных стадиях твердения бетона используются следующие технологии:

Полив бетонных конструкций водой каждые 2-3 часа.

Укрытие открытых поверхностей бетона влагоемкими материалами (опилки, песок, камышитовые маты и т.п.) и полив водой через 6-12 часов.

Залив горизонтальных бетонных поверхностей слоем воды толщиной 2-5 см.

Укрытие свежеуложенной бетонной смеси полиэтиленовыми пленками с присыпкой их песком. Пленка не дает быстро испаряться воде из бетона, песок препятствует срыву пленки ветром.

Укрытие затвердевшего бетона битумными эмульсиями, разбрызгиваемыми шлангами или поливочными машинами. Эмульсия быстро высыхает и создает на поверхности бетона плотную водонепроницаемую пленку из битума. Применяется лишь для конструкций с большими открытыми поверхностями, не требующими последующей отделки: полов промышленных зданий, дорожных покрытий, открытых площадок (для техники или оборудования) и т.п.

При снятии опалубки поливаются также и распалубленные поверхности бетонных конструкций. Особо тщательно увлажняют узлы и грани конструкций, так как они быстрее теряют влагу, что приводит к появлению трещин и даже выколам.

При температуре ниже +5 °С полив бетона не требуется. Помимо увлажнения свежеуложенный бетон следует защитить от размыва дождем, выветривания, а также от сотрясений и деформаций.

Хождение людей по забетонированным конструкциям, а также установка на них лесов и опалубки разрешается не раньше того времени, когда бетон наберет прочность 1,5 МПа, что практически обеспечивается: при температуре воздуха +25 °С - через сутки; при +15 °С - через 2 суток; при +10 °С - через 3 суток; при +5 °С - через 5 суток.

Сроки начала движения техники по затвердевшему бетону устанавливаются в проекте организации строительства (ПОС).

Контроль Технического соответствия при возведении ж/б конструкций.

Проверке подлежат:

параметры полученного бетона;

пространственное положение и геометрические характеристики забетонированной конструкции;

параметры использованных материалов.

Для этого выполняется комплекс организационно-технологических мероприятий.

Входной контроль:

перед бетонированием должны быть приняты по акту установленная опалубка и установленные арматура и закладные детали, грунтовое или иное основание;

должны быть представлены паспорта на бетон и бетонную смесь, арматурные изделия, закладные детали;

сертификаты на арматурную сталь и закладные детали;

проверяются параметры бетонной смеси: подвижность (ОК), крупность и вид заполнителя, степень расслоения, температура (в зимних условиях);

проверяется работоспособность вибраторов.

Операционный (технологический) контроль:

а) контролируется правильность укладки и уплотнения;

геометрические характеристики опалубки;

отметка верхней поверхности уложенной бетонной смеси;

б) прочность на сжатие монолитного бетона.

Прочность на сжатие монолитного бетона оценивается по результатам лабораторных испытаний образцов-кубиков размером 20x20x20 см в возрасте 28 суток. Испытания проводят в соответствии с требованиями ГОСТ.

Контрольные образцы-кубики готовят на месте укладки из бетонной смеси, непосредственно укладываемой в дело, и выдерживают в условиях нормального твердения (при +20 (± 2 °С) и относительной влажности не менее 90 %).

Каждая серия контрольных образцов состоит из трех одинаковых кубиков. Количество серий определяют в зависимости от вида конструкций или сооружений, их габаритов и массивности.

Размеры образцов-кубиков зависят от наибольшей крупности заполнителя:

Крупность заполнителя, мм до 20 до 40 до 70 до 150

Куб с длиной ребра, мм 100 150 200 300

Результаты, полученные при испытании образцов-кубиков с длиной ребра 100, 150 и 300 мм, приводят к стандартной прочности, т.е. прочности при сжатии образцов-кубиков с ребром 200 мм путем умножения на поправочные коэффициенты:

Образцы-кубы с ребрами, мм 100 150 300

Коэффициент 0,85 0,90 1,10

Прочность бетона в конструкции или сооружении считают достаточной, если ни в одной из испытанных серий снижение прочности по сравнению с проектным классом бетона не превышает 20 %. в) ведется журнал бетонных работ, где указываются:

вид и объем конструкции;

вид цемента;

параметры бетона и бетонной смеси;

вид армирования;

тип опалубочной системы;

способ укладки и уплотнения бетонной смеси;

дата начала и конца бетонирования;

температура окружающего воздуха;

технология ухода за бетоном;

сроки снятия опалубки.

Выходной (сдаточный) контроль. Предъявляются:

исполнительная схема, где показано фактическое пространственное положение конструкции, закладных деталей, отверстий, проемов и их геометрические характеристики (размеры, прогиб, уклоны);

акты приемки опалубки, основания и арматуры;

паспорта на бетон, бетонную смесь, арматурные изделия, закладные детали;

сертификаты на арматурную сталь, сталь закладных деталей и электроды;

результаты лабораторных испытаний образцов (кубиков) бетона на сжатие;

журнал работ;

в случаях, оговоренных проектом, бетон испытывают: на прочность при осевом растяжении, на морозостойкость (F50...F150), на водопроницаемость (W2...W12);

при необходимости проведения испытания бетона непосредственно в конструкции неразрушающими методами используются физические методы: молоток Кашкарова, склерометр, разжимной конус Вольфа, а также просвечивание ультразвуковыми и радиометрическими приборами.

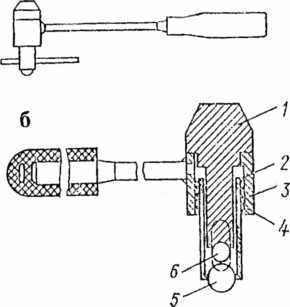

Эталонный молоток Кашкарова (рис. 4.50). Для определения прочности бетона устанавливают молоток Кашкарова шариком на бетон и слесарным молотком наносят удар по корпусу эталонного молотка. При этом шарик нижней частью вдавливается в бетон, а верхней - в эталонный металлический стержень, оставляя и на бетоне, и на стержне отпечатки. После измерения диаметров этих отпечатков d6 и d3 находят их отношение d^d3 и по тарировочной кривой (таблице) определяют значение прочности бетона в МПа

Этот метод, отличающийся простотой и малой трудоемкостью, применяют для определения прочности бетона в тонкостенных конструкциях и сооружениях. Однако он позволяет оценить свойства только поверхностных слоев бетона, что снижает его точность.

Метод Вольфа основан на использовании зависимости между прочностью бетона на сжатие или на растяжение и вырывным усилием.

Для испытаний в бетоне бурят шесть скважин диаметром 26 мм и глубиной 55 мм. В них вставляют разжимной конус и затем его выдергивают из скважины с помощью упорных устройств (рис. 4.51).

При выдергивании цанговые щеки за счет трения заклиниваются в скважине и выкалывают бетон вокруг нее в виде усеченного неправильного конуса. Развиваемое при этом усилие фиксируется манометром. В зависимости от вырывного усилия по тарировочному графику определяют прочность бетона на сжатие. Этот метод учитывает влияние на прочность бетона не только раствора, но и крупного заполнителя и сцепления между ними. Однако метод трудоемок (необходимо бурить скважинки) и применять его для испытания тонкостенных конструкции невозможно.

Рис. 4.50. Эталонный молоток Кашкарова: а - схема; б - разрез;

1- корпус; 2 - стакан; 3 - головка; - пружина; 5 - шарик;

6 - эталонный стержень

Безопасность процесса при возведении ж/б конструкции. Установка опалубки, установка арматуры, бетонирование, распалубка.

При выполнении всех процессов необходимо постоянно следить за прочностью и устойчивостью щитов и стоек опалубки, настилов, лесенок и ограждений.

При производстве опалубочных работ.

Одновременное производство работ в двух и более ярусах по одной вертикали без соответствующих защитных устройств (настилов, навесов и т. п.) не допускается.

При работе на высоте более 1,5 м (если невозможно устроить ограждения) рабочих снабжают предохранительными поясами с карабинами.

Допустимые нагрузки на настилы устанавливают расчетом. Суммарный вес материалов, находящихся людей и транспортных средств не должен превышать допустимых нагрузок.

Скопление людей на настилах лесов и опалубке перекрытий не допускается.

Установку разборно-переставной опалубки на высоте 5,5 м от земли или нижележащего перекрытия можно вести с приставных лестниц или переносных стремянок, имеющих наверху площадку с ограждением.

Во время грозы и при ветре более 6 баллов (15 м/с) выполнять работы с наружных лесов запрещено.

Снятие опалубки (распалубка) производится лишь по разрешению прораба, а снятие несущей опалубки (балки, плиты и т.д.) лишь после заключения лаборатории о фактической прочности бетона.

При производстве арматурных работ.

Устанавливаемые арматурные элементы следует обязательно закреплять, оставлять их незакрепленными не разрешается. Вязать или сваривать арматуру, стоя на привязанных или приваренных хомутах или стержнях, запрещено.

Нельзя находиться на арматурно-опалубочных блоках до полной их установки и закрепления. Ходить по заармированному перекрытию разрешается только по «ходам» (доскам) шириной 0,3 и 0,4 м, установленным на козелках, укладывать доски непосредственно на установленную в проектное положение арматуру запрещено.

Перед началом электросварочных работ проверяется:

исправность электросварочного аппарата и изоляцию его корпуса, сварочного провода и электродвигателя (у аппарата с дистанционным управлением);

наличие и правильность заземления сварочного аппарата;

отсутствие вблизи места сварки (на расстоянии не менее 10,0 м от него) легко воспламеняющихся материалов.

При работе с открытой электрической дугой электросварщикам необходимо защищать лицо и глаза шлемом-маской или щитком с защитными стеклами-светофильтрами. От брызг расплавленного металла или загрязнения светофильтры защищаются простым стеклом.

Рабочие, помогающие электросварщику, в зависимости от условий также обеспечиваются щитками и очками.

Выполнять электросварочные работы под открытым небом во время дождя и грозы запрещено.

Сварщики, работающие на высоте, должны иметь пеналы или сумки для электродов и ящики для огарков. Разбрасывать огарки запрещено.

При производстве бетонных работ.

При подаче бетонной смеси кранами затвор бадьи закрепляется так, чтобы исключить самопроизвольную разгрузку. В момент выгрузки смеси расстояние от низа бадьи до поверхности, на которую производится разгрузка, не должно превышать 1 м.

При подаче бетонной смеси бетононасосом он до начала работ испытывается при гидравлическом давлении, превышающем в 1,5 раза рабочее давление. Бетононасос связывается сигнализацией с местом укладки бетонной смеси.

Работать с электровибраторами бетонщик должен только в исправных резиновых сапогах и перчатках.

Провода от распределительного щитка к вибраторам заключаются в резиновые рукава; корпус вибратора на месте работы обязательно заземляют. Вибраторы работают на напряжении - 36...42 В. Все временные электросети и подключения выполняются специалистом- электриком и сдаются по акту.

Рукоятки вибраторов должны иметь амортизаторы. При их отсутствии работать с вибраторами только в виброизолирующих рукавицах.

Работать на бетоне можно только в резиновых сапогах. Вибраторы выключаются при перерывах в работе, а также при переходах бетонщиков с одного места на другое. Запрещается обливать вибраторы водой.

При укладке бетонной смеси в конструкции с уклоном 30° и более рабочие-бетонщики снабжаются предохранительными поясами.

При бетонировании по непрерывным технологиям (бетоноукладчик, бетононасос) бетонщики должны иметь четкую и непрерывную связь с машинистом.

При прогреве конструкций.

Все работники, занятые на прогреве бетонных конструкций, проходят инструктаж и должны иметь удостоверения о знании правил охраны труда.

При прогреве бетонных конструкций обеспечивается непрерывный контроль за напряжением, силой тока и температурой. Температуру первые 3 часа прогрева замеряют каждый час, в последующем - через 2-3 часа. Температуру наружного воздуха замеряют три раза в сутки.

Перед бетонированием проверяются правильность установки электродов и их размеры. Перед включением прогрева проверяется правильность установки и подсоединения электродов, надежность контактов, расположение датчиков температуры, качество утепления Надежность контактов проверяется после включения прогрева и переключения напряжения.

Для прогрева используется напряжение не выше 127 В. Напряжение 220 В допускается для прогрева неармированных конструкций или отдельно стоящих конструкций, не связанных с другими общим армированием.

Открытая арматура, связанная с прогреваемым участком, заземляется. Зону прогрева надежно ограждается и оборудуется системой сигнализации и блокировки.

В сырую погоду и оттепель нельзя прогревать бетон на открытых участках. Поливать бетон водой можно только после отключения прогрева.

В зоне прогрева запрещено пребывание посторонних лиц и ведение других видов работ.

При выполнении работ при отрицательных температурах необходимо предупредить ожоги паром, поражение электричеством, отравление хлористым кальцием.

Все паропроводы должны быть испытаны и сданы по акту. Участки, где ведется прогрев конструкций, обозначаются как «опасная зона» соответствующими надписями; во все время подачи теплоносителя (пара, электричества) эти места обозначаются сигнальными лампочками.

Технологии возведения ж/б конструкций при отрицательных температурах Назначение. Принципы. Оценка.

Общие положения. «Зимние условия» для конкретной стройки начинаются, когда среднесуточная температура наружного воздуха снижается до + 5 °С, а в течение суток наблюдается ее падение ниже нуля.

При температуре ниже 0 °С в бетоне прекращаются процессы гидратации, т.е. взаимодействие минералов цемента с водой. Твердение бетона приостанавливается, так как бетон замерзает, превращаясь в монолит. В бетоне появляются внутренние напряжения, вызываемые увеличением объема свободной воды примерно на 9 % при замерзании. Эти напряжения разрывают неокрепшие адгезионные связи между отдельными компонентами бетона, снижая его прочность. Свободная вода в виде тонкой пленки препятствует сцеплению цементного теста с заполнителем. Это также ухудшает прочностные свойства бетона.

После оттаивания бетона твердение при положительной температуре возобновляется, но прочность оказывается ниже проектной. Снижаются и другие свойства бетона: плотность, долговечность, сцепление с арматурой и т. д. Если бетон к моменту замерзания наберет определенную прочность, то отрицательное влияние замораживания на его свойства невелико: после оттаивания прочность бетона может достигнуть проектной величины. В этом случае адгезионные сцепление между цементным тестом и заполнителем значительно больше внутренних напряжений. Поэтому вероятность деформаций в контактной зоне меньшая.

Минимальную прочность бетона к моменту его замерзания, достаточную для достижения им после оттаивания проектной прочности, называют критической. Эта прочность для бетонов в конструкциях с ненапрягаемой арматурой должна быть не менее 30...50 % от проектной в зависимости от класса бетона и не ниже 50 кг/см2. В предварительно напряженных конструкциях она должна быть не ниже 70 % от проектной. Если конструкции предполагается нагружать в зимний период, то к моменту замораживания прочность бетона в них должна достигнуть 100% от проектной величины.

Для получения в зимних условиях бетона проектного качества необходимо обеспечить для него температурно-влажностный режим, при котором физико-химические процессы твердения не нарушаются и не замедляются.

Задача «зимнего» бетонирования: получить бетон заданной прочности.

Общие мероприятия:

а) Работы ведутся на подогретой бетонной смеси. Эта смесь в момент укладки в конструкцию должна иметь положительную температуру. Это достигается подогревом воды, щебня и песка (паром) при приготовлении бетонной смеси на заводе.

б) Для исключения охлаждения в пути кузов самосвала закрывается сверху щитами, а снизу подогревается выхлопными газами от двигателя автомобиля.

в) Бадьи и бункера накрываются деревянными утепленными крышками, а снаружи обшиваются. Перед началом работы через бетоновод прокачивается горячая вода. Звенья труб магистрального бетоновода при температуре ниже минус 10°С заключают в теплоизоляцию.

г) Перед укладкой бетонной смеси опалубка и арматура очищаются от мусора, снега, наледи. Для этого при необходимости используется продувка горячим воздухом от калориферов или паром, а также промыв горячим паром с последующей продувкой горячим воздухом.

д) При морозах ниже минус 15 °С арматуру из стержней диаметром более 25 мм и прокатных профилей отогревается до плюс 5 °С, чтобы обеспечить хорошее сцепление бетона с арматурой.

е) На качество бетона сильно влияет состояние основания, на которое его укладывают. Важно исключить раннее замораживание бетона в стыке с основанием и последующее деформации пучинистых грунтов основания.

До начала бетонирования фундаментов пучинистые грунты отогреваются паром, огневым способом или с помощью электричества. Не пучинистые грунты не прогревают. Температура укладываемой смеси должна быть как минимум на 10 °С выше, чем температура грунта основания. Не допускается укладка бетонной смеси на замерзший грунт.

При необходимости укладки бетонной смеси на ранее уложенный и замерзший бетон он отогревается на глубину не менее 400 мм и предохраняется от промерзания до приобретения свежим бетоном критической прочности.

ж) При бетонировании, для уменьшения тепловых потерь, бетонная смесь укладывается небольшими участками по длине и ширине, чтобы ранее уложенные слои быстрее перекрывались новыми, и температура бетона не успевала опускаться ниже расчетной.

з) Бетонирование ведется круглосуточно без перерывов, так как подготовка замерзших рабочих швов весьма трудоемка и не всегда обеспечивается необходимое качество.

Технологии монтажа конструкций. Состав процесса. Операции: приемка, складирование, подготовка к монтажу.

Вид продукции. Установленная в проектное положение и закрепленная рабочим соединением конструкция.

Назначение. Для возведения зданий и сооружений из готовых конструкций. В комплексе работ по возведению зданий и сооружений при монтаже выделяют два этапа:

монтаж подземных конструкций (фундаменты, рандбалки, опоры, каналы, туннели и т.п.), входящий в состав нулевого цикла;

монтаж надземных конструкций (колонны, балки, фермы, плиты, стеновые панели и т.п.), который является основным, ведущим процессом.

В кирпичных зданиях процесс монтажа входит в общий комплекс работ и ведется параллельно с кирпичной кладкой (плиты перекрытий, лестничные марши, балконы, перемычки над проемами и т.п.).

Состав процесса. Процесс комплексный, включает ряд простых процессов:

доставка элементов (перевозка, приемка, складирование);

подготовка элементов к монтажу;

установка в проектное положение с временным закреплением элемента (монтажный стык);

проектное закрепление элемента (рабочий стык);

защита стыка от вредных воздействий (коррозии, огня).