- •Завдання роботи:

- •Обладнання для переробки шерстних субпродуктів.

- •2.Обладнання для переробки слизових субпродуктів

- •Лабораторна робота № 4

- •Завдання роботи:

- •Теоретичні відомості.

- •Накреслити ескізи технологічного обладнання та описати будову апаратів.

- •Хід роботи:

- •Станина, 2- привід, 3- шнек подавання, 4- робочий шнек, 5- ріжучий механізм, 6-прижимний пристрій, 7- циліндр, 8-бункер, 9- кнопки управління, 10- відкидна площадка.

- •Лабораторна робота № 5

- •Завдання роботи:

- •Теоретичні відомості.

- •Накреслити ескізи технологічного обладнання та описати будову апаратів.

- •Хід роботи:

- •Лабораторна робота № 6

- •Завдання роботи:

- •Теоретичні відомості.

- •Накреслити ескізи технологічного обладнання та описати будову апаратів.

- •Хід роботи:

- •Рекомендована література

Лабораторна робота № 6

Тема: Технологічне обладнання для перемішування і формування.

Мета: Вивчити будови та принцип роботи обладнання для перемішування подрібненої сировина та формування готових виробів.

Завдання роботи:

Теоретичні відомості.

Накреслити ескізи технологічного обладнання та описати будову апаратів.

Висновки.

Хід роботи:

Обладнання для перемішування. Перемішування це процес отримання однорідних систем. Перемішування може бути основним і супутнім. Способи перемішування, вибір обладнання для його проведення визначаються метою перемішування та агрегатним станом середовищ, що перемішуються. Найбільш розповсюджені способи перемішування - за допомогою мішалок різних конструкцій (механічне), стислим повітрям, паром або інертним газом (пневматичне), за допомогою сопел і насосів (циркуляційне), безперервне перемішування за рахунок тісного контакту у потоці двох і більше різнорідних рідин (потокове) та ін. У м’ясній промисловості найбільше застосування отримало механічне перемішування. Його використовують у якості основного процесу при виробництві ковбасних виробів, напівфабрикатів; в якості супутнього – при виробництві солених і копчених м’ясопродуктів, харчових і технічних жирів, переробці крові, клею, желатину, органопрепаратів та ін.

Для перемішування застосовують обладнання періодичної і безперервної дії. До першої групи відносяться фаршмішалки, а до першої і другої – фаршемішувачи. Процес перемішування проходить як при контакті з зовнішнім середовищем (відкриті), так і при розрідженні (вакуумні).

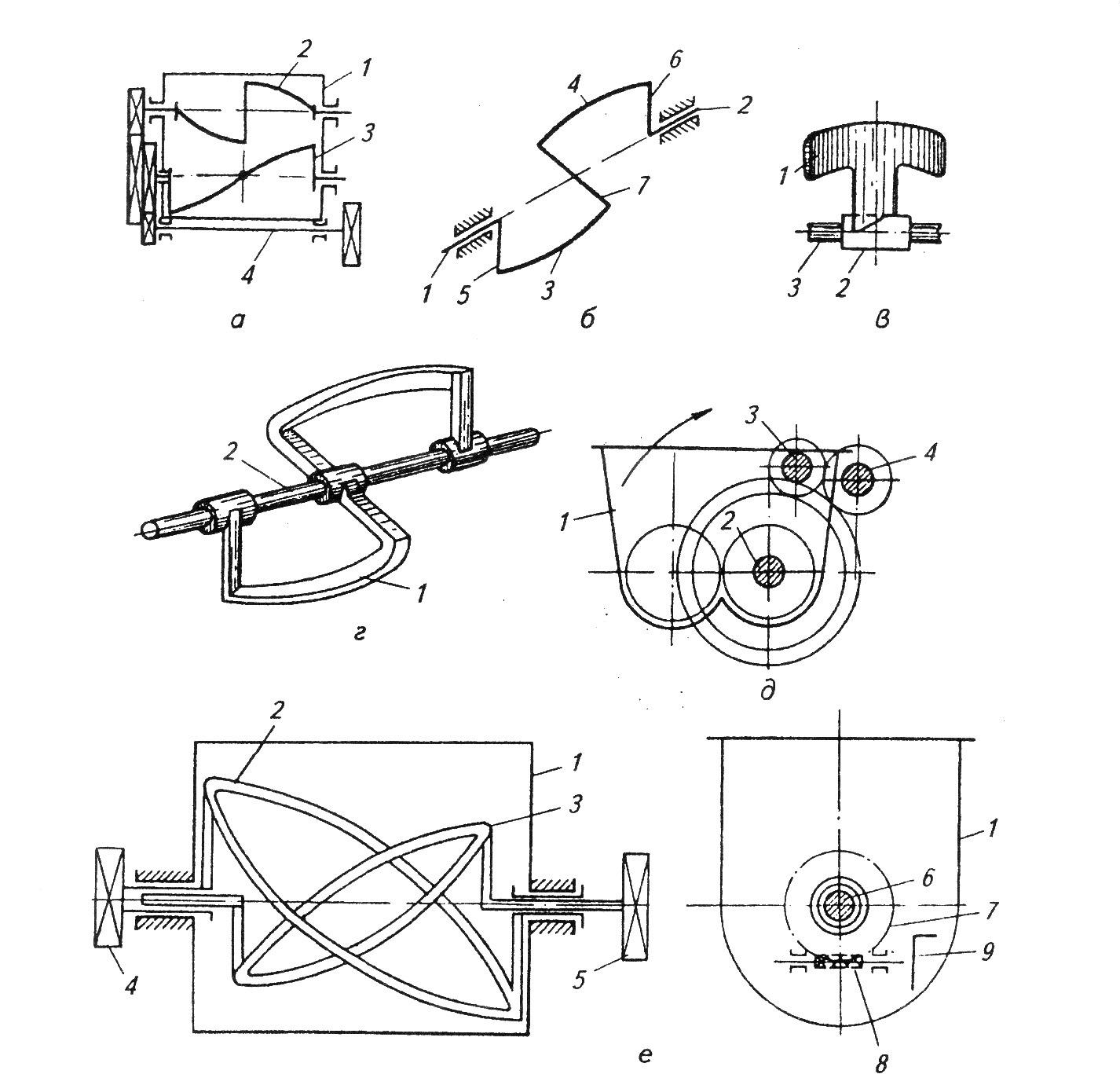

Фаршмішалки. Особливості фаршмішалок пов’язані з конструкцією і розміщенням виконуючих органів (лопатей) мішалки, узлів вивантаження продукту і матеріалів, з яких вони виготовлені. Вони бувають горизонтальні (коритні) і вертикальні (чашкові). На малюнку 1 наведено схема мішалок і виконуючих органів (лопатей), що монтуються для перемішування.

Кожна фаршмішалка складається з корита (рис. 1, а), у якому встановлені дві гвинтові лопаті, що обертаються назустріч друг другу, та приводяться до руху валом. Лопаті підбирають так, щою при їх обертанні фарш подавався від краю до центру, а внизу потік був зворотнім. Частота обертання лопаті 3 зі сторони обслуговування менше (в1,3-2,0 рази) частоти обертання лопаті 2.

Рис. 1. Схема фаршмішалок і виконуючих органів (лопатей).

а – мішалка з гвинтовими лопатями: 1- корито, 2,3 – лопаті, 4 – вал,; б – гвинтова лопать: 1,2 - цапфи, 3,4 – лопаті, 5-7-ричаги; В – літа лопать: 1-лопать, 2-втулка, 3-вал; г – Z-подібна лопать: 1-лопать. 2-вал; д – схема опорокидування корита: 1-корито, 2-4-осі; е – мішалки з еліпсоподібними лопатями: 1-корито, 2,3-лопаті, 4,5 – шестерні, 6-вісь, 7,8-черв’ячна пара, 9-рукоятка.

Гвинтові лопаті (рис.1,б) виготовляються цільносталевими литими з цапфами 1 і 2, які провідними ричагами 5 і 6 з’єднані з вигнутими за гвинтовою лінією лопатями 3 і 4. Ричаг 7 закріплює вільні кінці гвинтових лопатей. Така конструкція доволі складна у відливці і обробці. Тому для спрощення запропоновано складові косопоставлені литі лопаті (рис. 1,в), що оснащені розрізною втулкою, що монтується на валу, або составні Z-подібні лопаті (рис1,3) зі вставним валом.

В мішалках періодичної дії корито приймає і видаї продукцію, що перемішується. При завантаженні корито 1 (рис1,д) приймає крайнє нижне положення, його завантажують самотьоком з верхнього поверху, уручну або механізовано з полу того ж поверхую При розвантаженні у пересувні візки або бункер корито опрокидують, причому рівень розвантаження повинен бути розміщений на висоті 0,8-0,9 м. Опрокидування може проходити шляхом обертання корита навкруги осі 2 при ручному розвантаженні; навкруги осі 3 при гідро- і пневмо- розвантаженні; навкруги осі 4 при механічних способах опрокидування.

Мішалки з еліпсоподібними лопатями для вимішування фаршу складаються з поворотного корита (рис1,е), у якому змонтовані лопаті, що обертаються назустріч. Лопать 2 має більший розмір, лопать 3 обертається внутрі її. Їх зустрічний рух дає різкий зріз маси і забезпечує швидке змішування компонентів. Фармішалки відкритів періодичної дії мають робочу ємність 0,15 і 0,34 м3.

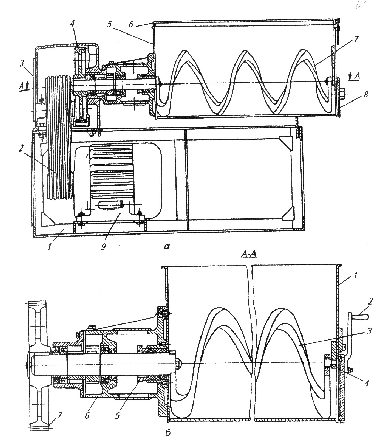

Рис.2. Фаршмішалка Л5-ФМБ:

а – загальний вигляд: 1-станіна, 2-клинопаскова передача, 3-тумба, 4-зубчаста передача, 5-корито, 6—кришка, 7-шнек, 8-люк вивантаження, 9-електродвигун; б – вузол закріплення шнеків: 1-корито, 2-рукоятка, 3-шнек, 4-болт, 5-грундбукса, 6-картер, 7-зірочка.

Фаршмішалка Л5-ФМБ (рис. 2) складається з станіни, кришки, месильного корита, приводу шнеків, шафи електрообладнання і пульта керування. Кришка зварна, решітчастого типу, з неіржавіючої сталі. Корито для місіння вироблено з неіржавіючої сталі, всередині якого розміщені два шнека для змішування. Вони обертаються від електродвигуна через клинопаскову і зубчасту передачи, які розміщені всередині чавунної тумби. Пульт керування являє собою кнопковий пост і розміщено на тумбі. Шафа електрообладнання прямокутної форми, закріплені на стіні окремо від машини у зручному місці. Станина і тумба закриті металевими облицювальними листами.

Завантаження фаршу у корито здійснюється завантажувальним пристроєм при відкритій кришці, а додавання солі та інших спецій проводиться через отвір у кришці. Фарш перемішується месильними шнеками у кориті, яке закрито захисною решітчастою кришкою. На правій стінці корита знаходяться люки, що призначено для вивантаження фаршу. Блокування обертання месильних шнеків забезпечується кінцевим вимикачем, що розміщено на боковій стінці корита.

Обладнання для формування. Процем формування застосовують при виробництві ковбасних і кулінарних (котлети, пельмені та ін.) виробів Він є заключною стадією механічного впливу на м’ясну сировину перед тепловою обробкою. Обладнання для формування буває періодичної і безперервної дії, відкритого і вакуумного типу. До обладнання періодичної і безперервної дії відносяться шприці (одно- і багатоцівочні), нагнітачи фаршу, а безперервної дії – автомати (котлетний, пельменний, пиріжковий, формування ковбасних виробів, напівфабрикатів та ін.), машина для формування м’ясних хлібів.

Шприци. Шприци застосовують в основному для виробництва ковбасних виробів, вони витісняют фарш при заповненні ковбасних оболонок, форм, тари. У ковбасному виробництві цей процес (шприцювання) включає ще операцію в’язання, штрикування і навішування ковбас на палиці і рами.

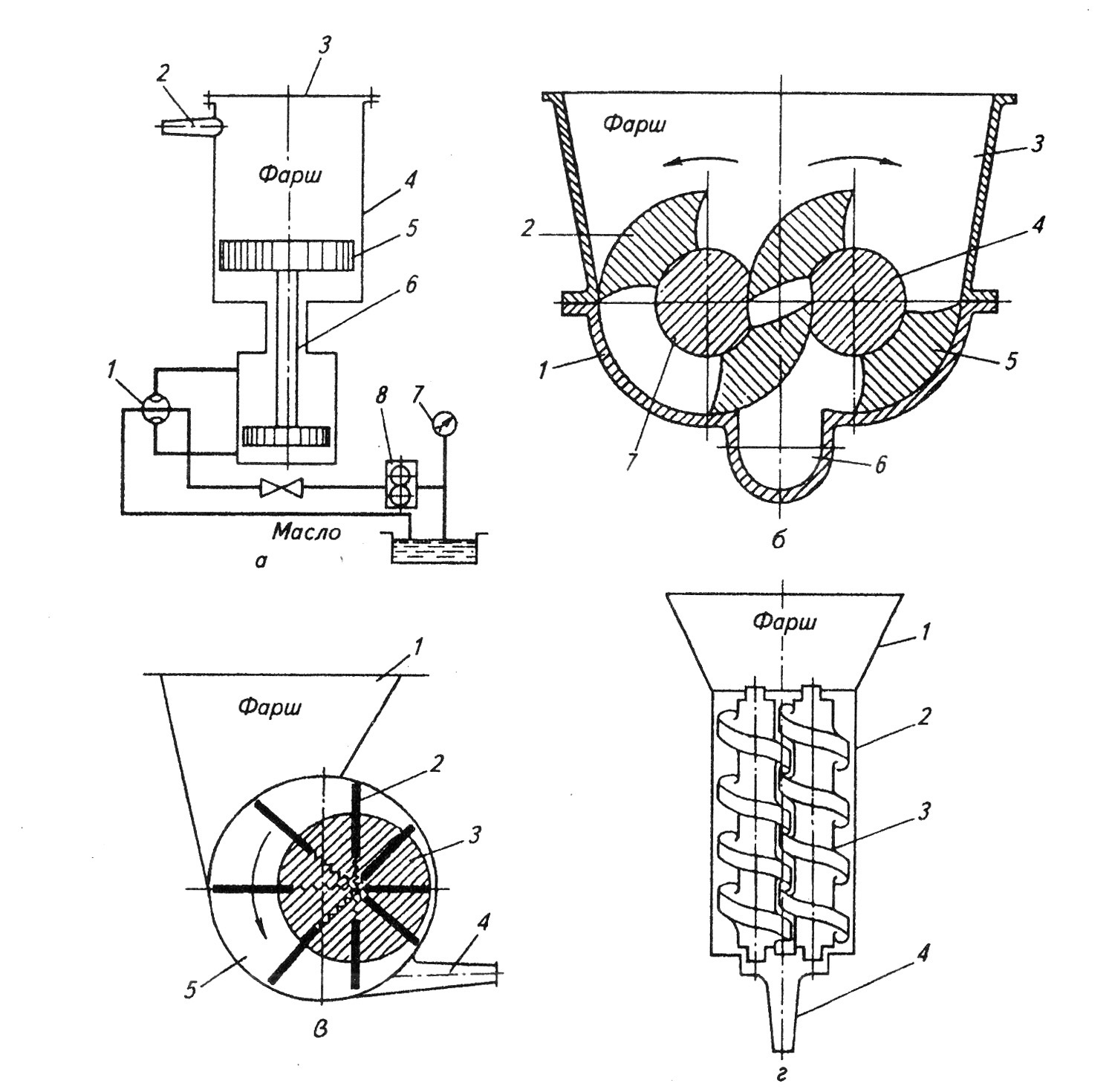

Шприці розрізняють механічні і гідравлічні, з періодичним і безперервним подаванням фаршу, відкриті і вакуумного типу (рис. 3). Для подавання фаршу у оболонку використовують витискувачи шнекові, гвинтові, поршневі, ротаційні, ексцентрично-лопасні. Фарш з витискувача в оболонку надходить через цівку – металеву насадку у вигляді трубки. Цівки мають циліндричну форму з конічним розширенням у місці з’єднання з витискувачем. Шприці можуть бути одно- і багатоцівочними.

Шприц складається з бункера для приймання фаршу, витискувача, цівки, приводу і механізмів, що обслуговують витискувач. Причому у поршневих шприцах у якості бункера виступає циліндр витискувача. Сучасні конструкції шприців оснащені пристроями для дозування фаршу, надівання оболонки на цівку та її пережимання або перекручування. На невеликих підприємствах фарш завантажують у бункер шприців уручну(з тазків), на великих – підйомником з візком або по спусках з верхніх поверхів, через бункера за допомогою ковшів.

Рис.3.

Схема роботи шприців:

Рис.3.

Схема роботи шприців:

а – гідравлічної періодичної дії: 1-дросель, 2-цівка, 3-кришка, 4-циліндр, 5-поршень, 6-шток, 7-манометр, 8-насос масляний; б – ротаційної безперервної дії: 1-корпус, 2,5-ротори, 3-бункер, 4,7-вали ротора, 6-цівка; в – ексцентрико-лопасної безперервної дії: 1-бункер, 2-лопать, 3-ротор ексцентриковий, 4-цівка, 5-корпус; г – шнекової безперервної дії: 1-бункер, 2-корпус, 3-шнек, 4-цівка.

Оболонку на цівку надівають або уручну або за допомогою допоміжного пристрою. Міцність шприцювання залежить від виду ковбас, вмісту вологи у фарші, виду оболонки, її діаметру і способу термічної обробки ковбаси. Варені ковбаси набивають нещільно, тому що у фарші міститься багато вологи, напівкопчені ковбаси набивають щільніше варених. Саме щільне набивання необхідне для фаршу сирокопчених ковбас, щоб виключити попадання у батони повітря. При шприцюванні сосисок і сардельок фарш в оболонці не ущільнюють.

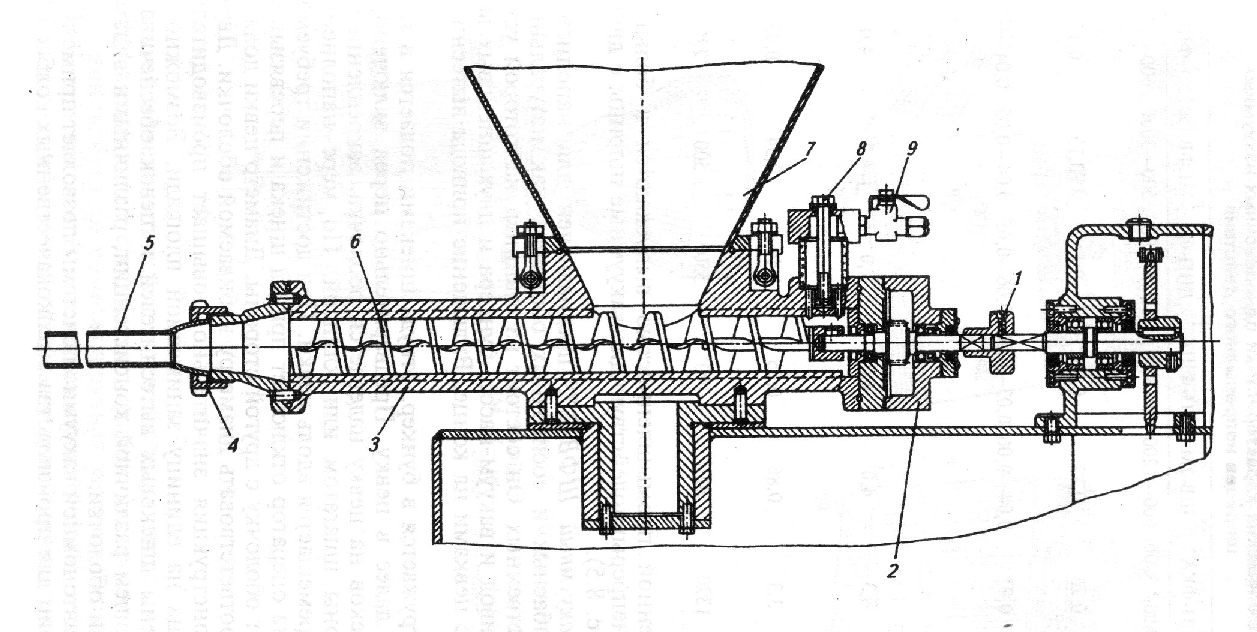

Шприц одноцівочний Я3-ФША призначено для вакуумування м’ясного фаршу і наповнення їм ковбасних оболонок при виробництві варених і напівкопчених ковбас. Він складається із бункера, робочих циліндрів з шнеком, приводу, рами, огородження, вузлів вакуумування і управління.

Рис.4.

Шприц одноцівочний Я3-ФША: 1-муфта,

2-редуктор, 3-шнекова камера, 4- гайка,

5-цівка, 6-шнек, 7-бункер, 8-болт, 9-дросель

Рис.4.

Шприц одноцівочний Я3-ФША: 1-муфта,

2-редуктор, 3-шнекова камера, 4- гайка,

5-цівка, 6-шнек, 7-бункер, 8-болт, 9-дросель

Шприц працює наступним чином: фарш завантажують у бункер, підготовлену оболонку надівають на цівку. Натисканням педалі включають привід шнеку. Фарш під дією власної маси і розріження, що створюється вакуумною системою, надходить всередину циліндра, де захватується шнеком і подається до цівки. Оболонка заповнюється фаршем. Шприц обслуговує одна людина. Ємність бункера – 0,15 м3, потужність – 1300 кг/годину.