- •Завдання роботи:

- •Обладнання для переробки шерстних субпродуктів.

- •2.Обладнання для переробки слизових субпродуктів

- •Лабораторна робота № 4

- •Завдання роботи:

- •Теоретичні відомості.

- •Накреслити ескізи технологічного обладнання та описати будову апаратів.

- •Хід роботи:

- •Станина, 2- привід, 3- шнек подавання, 4- робочий шнек, 5- ріжучий механізм, 6-прижимний пристрій, 7- циліндр, 8-бункер, 9- кнопки управління, 10- відкидна площадка.

- •Лабораторна робота № 5

- •Завдання роботи:

- •Теоретичні відомості.

- •Накреслити ескізи технологічного обладнання та описати будову апаратів.

- •Хід роботи:

- •Лабораторна робота № 6

- •Завдання роботи:

- •Теоретичні відомості.

- •Накреслити ескізи технологічного обладнання та описати будову апаратів.

- •Хід роботи:

- •Рекомендована література

Лабораторна робота № 5

Тема: Технологічне обладнання для соління.

Мета: Вивчити будови та принцип роботи обладнання для соління шкур та м’ясної сировини.

Завдання роботи:

Теоретичні відомості.

Накреслити ескізи технологічного обладнання та описати будову апаратів.

Висновки.

Хід роботи:

При солінні в продукті накопичуються засолювальні речовини (хлорид натрію, нітрит натрію, цукор та ін.), від кількості яких залежать його смак, аромат, колір, консистенція, а також опір проти дії мікроорганізмів. Соління проводять при порівняно низьких температурах (не вище 40С).

В м’ясній промисловості соління застосовують при обробці шкур, виробництві ковбасних, кулінарних, копчених, солених і консервованих продуктів.

Обладнання для соління шкур. При обробці шкур соління застосовують з метою консервування. Під консервуванням шкур розуміють таку обробку, яка забезпечить збереження якості під час зберігання, передачі або транспортування їх на переробні підприємства.

Для соління застосовують спеціалізоване обладнання періодичної (засолювальні чани, гашпілі, підвісні барабани) і безперервної (барабанні і шнекові апарати) дії. Соління шкур сухою сіллю здійснюється вручну або механізовано, а соління у розсолі – тільки механізовано.

Засолювальний чан. Робоча частина чана жолобчатого або прямокутного сечіння, стінки чана залізобетонні, цегляні або дерев’яні. Для завантаження і вивантаження шкур і зручності обслуговування чани встановлюють так, щоб їх верхній зріз розміщувався над рівнем чистої підлоги на висоті 0,2-0,75 м при завантаженні вручну і на висоті 1 м при механізованому завантаженні. Дно чана повинно бути нахилено у бік відводу тузлуку не менш ніж 5%.

Шкури завантажують в чан уручну або за допомогою спеціальних пристроїв. Шкури вкладають в штабеля на решітки по 75 шкур врх, 150 цілих свинячих або по 300 свинячих – одна на другу міздровою частиною вгору. При вкладанні в штабеля кожну шкуру посипають сухою сіллю (25% маси парних шкур), утворюючи рівномірний шар. Шкури на решітках розміщують в чани з тузлуком на 18-20 годин, після чого решітки з шкурами піднімають. Шкури витримують на решітках на протязі 2 діб без додаткового підсолювання.

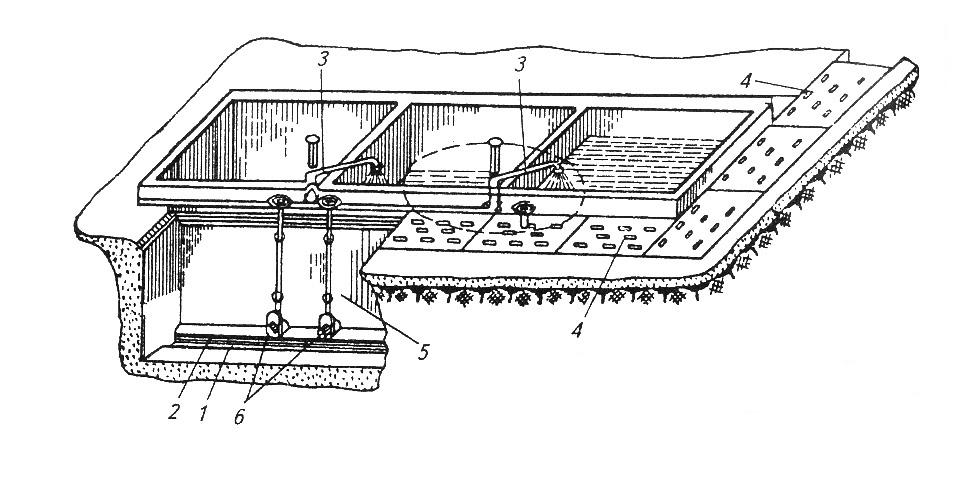

Рис.1. Засолювальний чан:

1,2 – труби; 3- душовий пристрій; 4- плити відкидні; 5 – приямок; 6- засів.

Чани випускають ємністю на 5-8 см3, вони оснащені трубами для підводу холодної і гарячої води, змішувачами, душовими пристроями, засівами, що регулюють злив тузлуку у приямок, звідки він направляється на повторне використання, регенерацію або зливається у каналізацію. Приямок зверху закривають відкидними плитами. Для спуску розсолу в чанах передбачені засіви, клапани або пробки з діаметром 50-100 мм. Їх відкривають за допомогою ключа або тяги.

Підвісні барабани. В підвісних барабанах періодичної дії соління проходить циліндричній ємності, що обертається для прискорення процесу соління. Засолювальна суміш – агресивне середовище, тому всі деталі барабану, що контактують з нею, виготовляють з неіржавіючої сталі або з дерева.

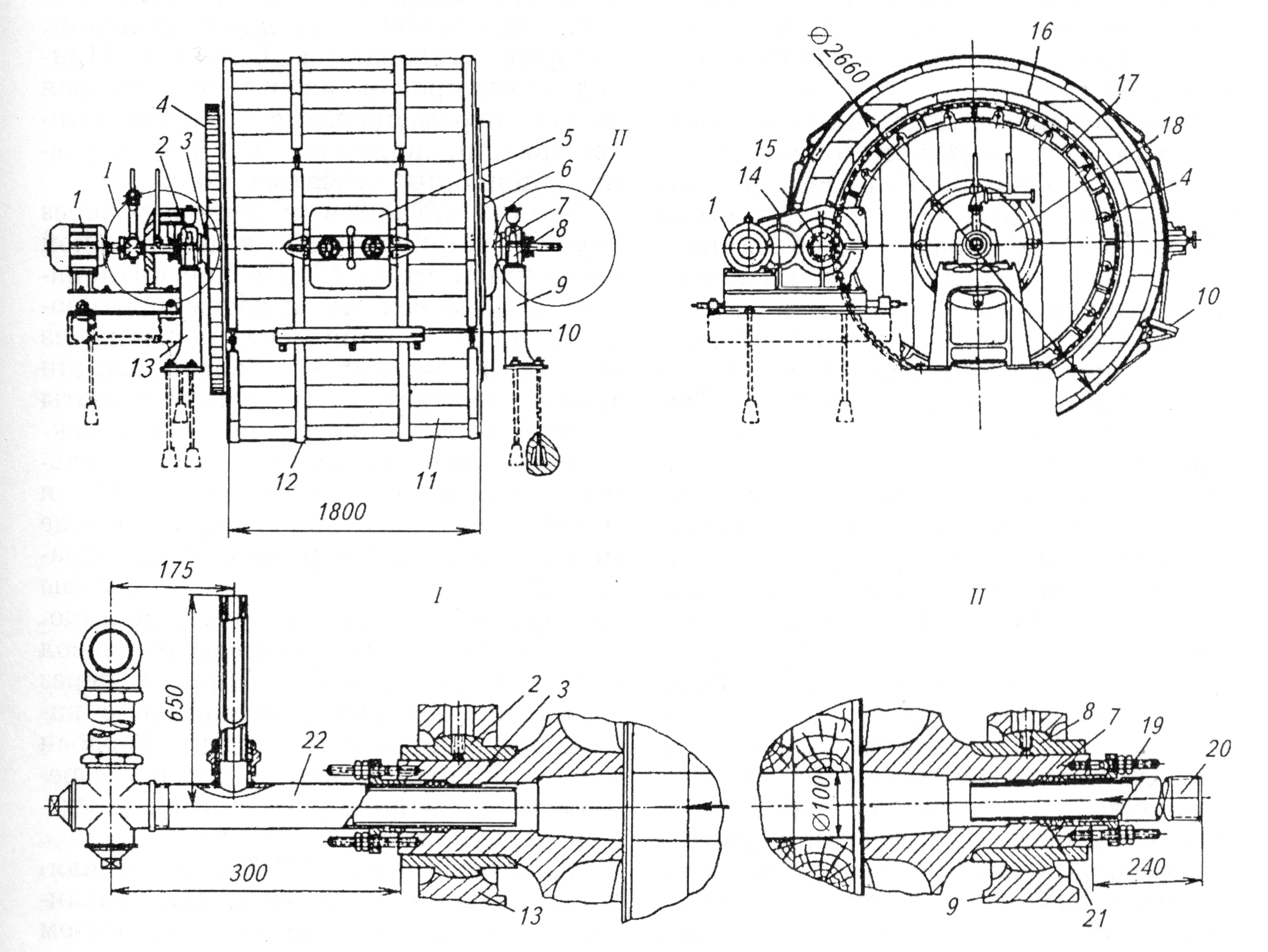

Підвісний барабан конструкції ВНДІМПа має дерев’яну обичайку (11), що виготовлена з соснових дошок та стягнута металевими хомутами (12). На обичайці передбачено люк для завантаження і розвантаження шкур, що закривається кришкою (5). Днища барабану (16), також зібрані з дошок, закріплені дерев’яними дисками (6) з цапфами (3,7). Цапфи обертаються у підшипниках (2,8), що встановлені у стійках (9,13). Барабан приводиться в обертання від електродвигуна (1) через циліндричний редуктор (14) і відкриту зубчасту передачу, шестерня якої (15) змонтована на вихідному валу редуктора, а колесо (4) – на кільці (17) диску (6) барабану. Всередині барабану є лопаті для інтенсифікації процесу тузлукування, а зовні – лоток (10) для полегшення вивантаження шкур. Через праву цапфу (7) по трубі (20) в барабан подається тузлук. Нерухома труба ущільнена втулкою (19) і сальниковою набивкою (21). По трубі (22) тузлук відводиться з барабану на регенерацію.

Рис. 2. Підвісний барабан для тузлукування шкур:

1- електродвигун; 2,8 – підшипники; 3,7 – цапфа ліва та права; 4 – зубчасте колесо; 5 – кришка; 6 – диск; 9,13 – стійки; 10 – лоток; 11 –обичайка барабана; 12 – хомут; 14 – циліндричний редуктор; 15 – шестерня; 16 – днище; 17 – кільце; 18 – фланець; 19 – втулка; 20 – труба для підводу тузлуку; 21 – сальникова набивка; 22 – труба для відведення тузлуку.

Ємність барабану 5 м3, що дозволяє одночасно завантажувати до 1430 шкур одночасно. Частота обертання барабану 0,19 с-1, потужність електродвигуна приводу 5,5 кВт.

Обладнання для соління м’яса. М’ясо солять сухим, мокрим і змішаним способами. Вибір обладнання для соління м’яса визначається технологією м’ясопродуктів. При виробництві ковбасних виробів м’ясо попередньо подрібнюють і змішують з засолювальними компонентами у мішалці або кутері. Для соління м’яса при приготуванні фаршу при виробництві ковбасних виробів і напівфабрикатів застосовують комплекс обладнання А1-ФЛБ. Соління м’яса при виробництві ковбасних виробів здійснюють також в засолювальних агрегатах.

Для витримки м’яса при солінні застосовують різноманітні ємності – тазки, чани, підвісні ковші, бункера, підлогові ємності. Шприцювання м’ясопродуктів проводять засолювальними шприцами.

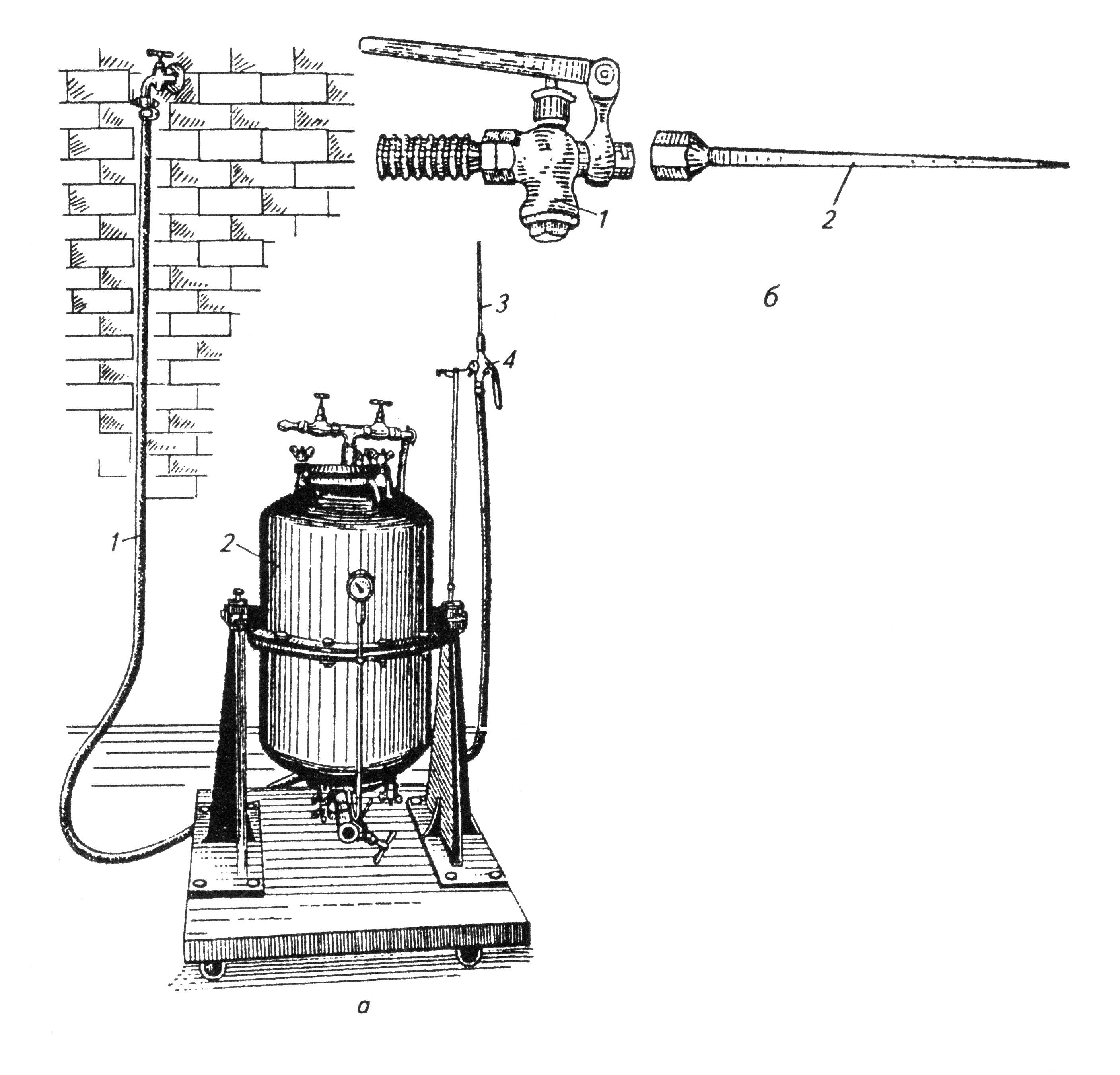

Засолювальний шприц складається з резервуару з розросло, резинових шлангів для підводу і відведення розсолу. На вихідному шлангу встановлено шприцювальний кран з голкою. Після уколу голкою під тиском надходить розсіл. Уколи проводять по всій поверхні продукту. Декілька уколів роблять у з’єднання кісток. Недоліком шприцювання у м’язову тканину є порушення її цілісності, що веде до витікання частини розсолу обратно.

Рис.3.

Засолювальний шприц:

Рис.3.

Засолювальний шприц:

а – загальний вигляд: 1-шланг; 2-резервуар; 3- голка; 4- кран;

б- шприцювальний кран з голкою: 1-кран; 2 –голка.

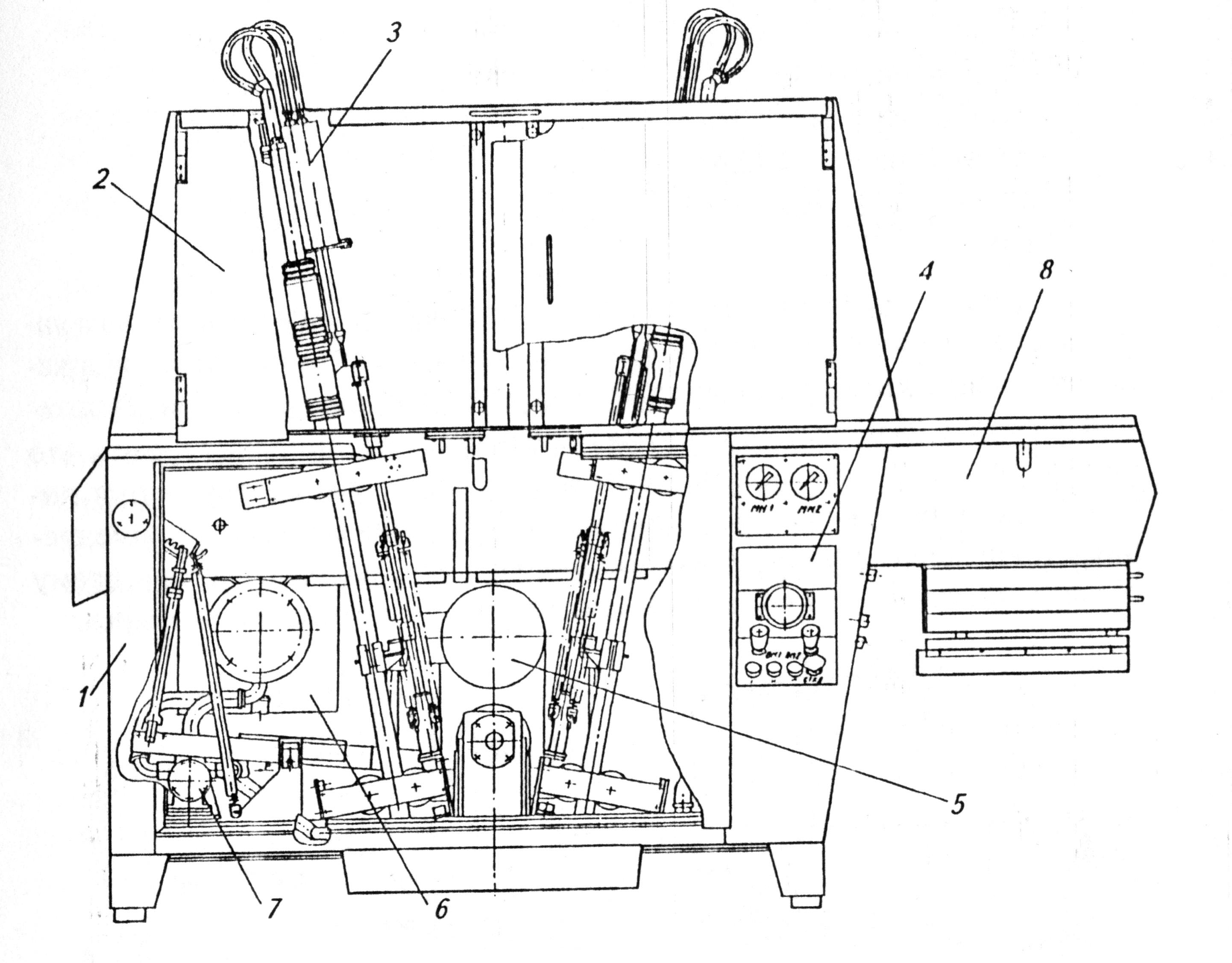

Автомат засолювальний ФАП призначено для механізації соління м’яса при виробництві копченостей. Рівномірно насичує сировину розсолом.

Соління м’ясної сировини проводять шляхом вприскування у нього розсолу через касети з голками. Електронасоси подають розсіл з резервуару через сітчасті фільтри, ресивер і клапан, що запирається, до голок. Розсіл вприскується тільки в момент находження голок у сировині. Тиск рідини регулюється у межах 0-5 кг/см2, залишки розсолу направляються через особі фільтри у резервуар. Стрічковий транспортер рухається тільки тоді, коли голка знаходиться не в м’ясі. Все голки оснащені пружинами сжимання, що забезпечують шприцювання як безкісткової так і кісткової сировини. Автомат дозволяє плавно регулювати частоту періодичного руху і шаг руху транспортеру.

Потужність автомату – до 6000 кг/годину, число ін’єкторних головок – 2 , а в кожній касеті – по 31 голці.

Рис.4.

Автомат засолювальний

ФАП:

Рис.4.

Автомат засолювальний

ФАП:

1-станіна, 2-кожух, 3-ін’єкторна головка (касета), 4-пульт керування, 5—електропривод, 6-ресивер, 7-електронасос для розсолу, 8-транспор