- •ТЕхнологія пластмас

- •Лекція 4. Вплив температури на в’язкість полімерів

- •Вплив напруження зсуву на в’язкість полімеру

- •Лекція 5. Вплив молекулярної маси на в’язкість полімерів

- •Технологічні властивості

- •Технологія одержання, властивості і області використання полістиролу

- •Лекція 10. Синтез суспензійного пс, що одержується періодичним методом в реакторах з мішалкою

- •Оріентовні рецептури пвх композицій

- •Виробництво пвх емульсійним способом

- •Лекція 12. Композиції на основі пвх: вініпласт, пластикат

- •Основні властивості вінілпласта і пластиката

- •Способи переробки пвх

- •Валково-каландровий спосіб одержання рулоних матеріалів

- •Лекція 13. Властивості, використання пінополівінілхлориду

- •Лекція 14. Полівініловий спирт

- •Техніка безпеки при роботі з акрилатами

- •Властивості пфа

- •Фізико – механічні характеристики поліамідів

- •Фізико – механічні і теплофізичні властивості фенілону

- •Лекція 19 Технологія одержання і властивості поліімідів

- •Властивості і використання поліімідів

- •Фізико – механічні властивості пі

- •Фізико – механічні характеристики пк

- •Використання пк

- •Властивості і області використання петф

- •Антипластифікація

- •Стабілізатори

- •Лекція 24. Термоокислювальна та механічна деструкція

- •Акцептори

- •Лекція 25. Наповнювачі для виробництва полімерних матеріалів

- •Лекція 26. Термореактивні полімери

- •Безперервний метод одержання новолачних смол

- •Лекція 27. Композиційні матеріали на основі новолачних смол

- •Технологія одержання, використання і властивості епоксидної смоли

- •Виробництво епоксидних смол

- •Лекція 28. Властивості і використання епоксидних смол

- •Лекція 29. Кремнійорганічні сполуки

- •Області використання поліорганосілоксанів (пос)

- •Лекція № 30. Каучуки та гума

- •Натуральний каучук

- •Лекція 31. Синтетичні каучуки

- •Дивінілові каучуки

- •Двк дивінілстирольні та дивінілметилстирольні каучуки

- •Лекція 32. Маслонаповнені та сажонаповнені каучуки

- •Хлорпренові каучуки

- •Силансанові каучуки

- •Фторкаучуки

- •Лекція 33. Хімічні перетворення в каучуках

- •Лекція 34. Вулканізація каучуку

- •Зміна властивостей каучуку при вулканізації

- •Оптимум вулканізації

- •Плато вулканізації

- •Тепловий ефект вулканізації

- •Лекція 35. Складові гумової суміші

- •Вулканізуючі речовини

- •Агломерація частинок

- •Прискорювачі вулканізації

- •Характеристика неорганічних прискорювачів

- •Органічні прискорювачі вулканізації

- •Лекція 36. Зміна властивостей гумових композицій при дії прискорювачів

- •Пом’якшувачі гуми

- •Антиоксиданти

- •Пороутворювачі

- •Лекція 37. Утворення гумових сумішей

- •Виробництво гумових клеїв

- •Лекція 38. Підготовка гуми до пере робки. Зберігання гуми і каучуку

- •Лекція 39. Обладнання для переробки гумових композицій

- •Отримання теп

Технологія одержання, властивості і області використання полістиролу

Технологія одержання, властивості та галузі застосування блочного полістиролу.

Полістирол (ПС) являється крупнотонажним полімером, який одержують полімеризацією в масі, блоці і суспензії. Основним мономером для синтеза полістирола являється стирол, який одержують каталітичним дегідруванням етилбензолу, виготовленного з бензолу і етилену.

Формула полістиролу [ - CH2 –CH(C6H5 )- ] n

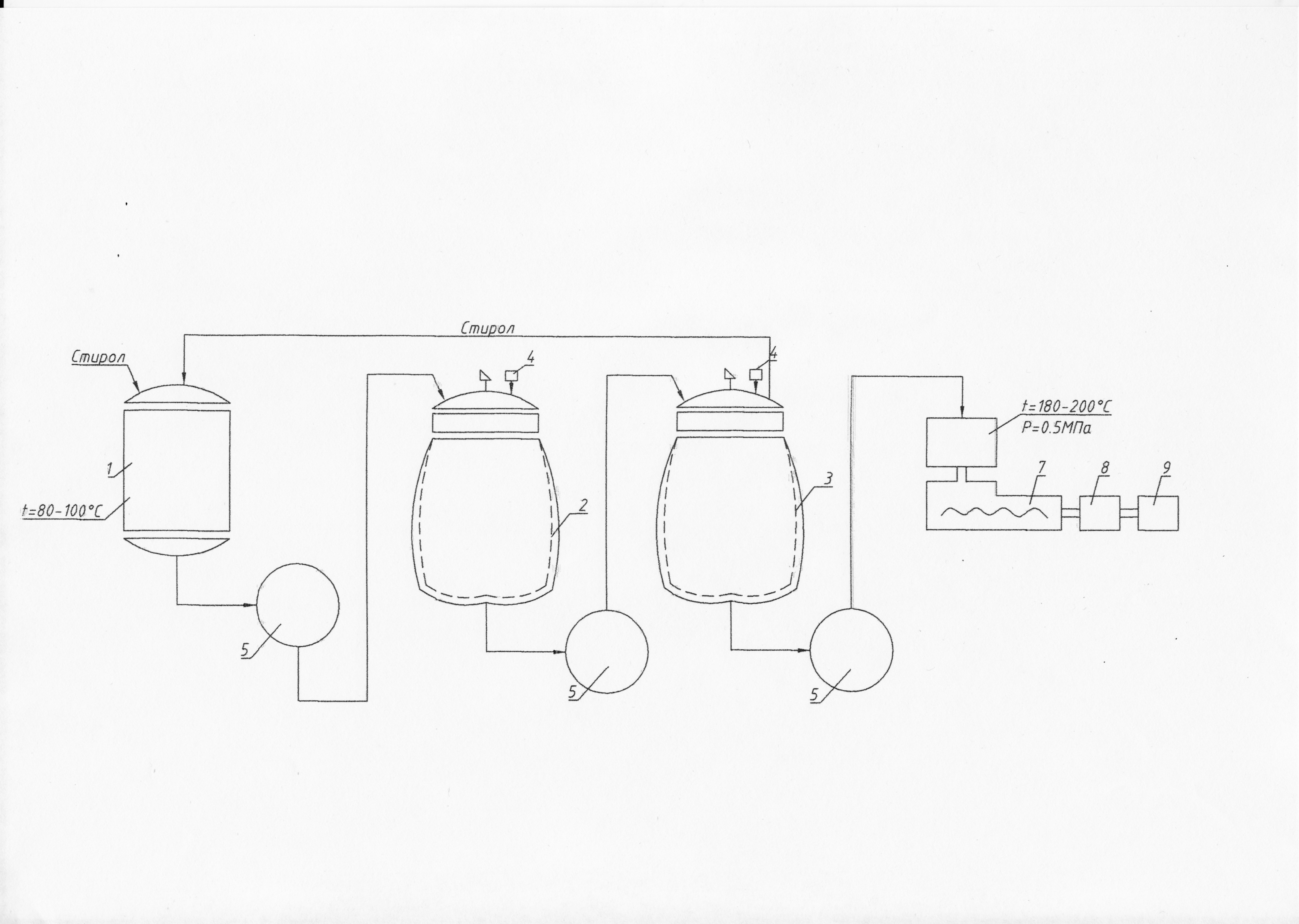

Рис.11. Схема одержання блочного полістиролу: 1 – теплообмінник; 2, 3 – реактор; 4 – обернений холодильник; 5 – насос; 6 – вакуум-камера; 7 – екструдер; 8 – ванна охолодження; 9 – гранулятор.

В основу одержання ПС покладено метод Фріделя-Крафтца, по якому в промисловості одержують алкілування бензолу і етилену в присутності AlCl3 і стиролу.

Стирол має ММ= 104; tпл= -30C; tкип= 145C, а густина 900 кг/м3.

Стирол з теплообмінника 1 (ємкість), в якому проходить його нагрівання до температури 80 - 100C, подається за допомогою насоса 5 в реактор 2, а потім реакційна маса через накопичувальну ємкість шестиренчатим насосом 5 подається в вакуум-камеру 6. Реактор являє собою ємкість 15 – 20 м3, який оснащений сорочкою обігріва (пунктир). Виготовлений з нержавіючої сталі, має мішалку і обернений холодильник 4. Режим полімеризації в 2-ому реакторі 120 - 140C, в третьому - 160C.

В окремих випадках використовують 4-ий реактор, в якому температура досягає 180C. Час полімеризації переважно досягає порядку 24 години. Реактор працює під рівним напруженням. Тому необхідний зріст тепла в процесі реакції.

Сконденсований стирол в холодильнику 4 знову повертається в реактор. В вакуумній камері при P= 0,5 МПа і температурі 190 - 220C виділяється непрореагувавший стирол, який потім збирається в збірнику. Тобто сконденсований стирол знову повертається в технологічний цикл і змішується з свіжим стиролом. Розплав полімеру з вакуум-камери 6 поступає в черв’ячний прес (екструдер) 7, звідки в вигляді стренг він поступає в ванну-охолодження 8, і гранулюється на грануляторі 9. Існує другий спосіб грануляції на фільєрній плиті, тобто це значить, що на фільєрній головці черв’ячного преса встановлюються ножі (як на м’ясорубці). Стренги, виходячи з головки ріжуться на мірні кусочки d=3 ÷ 5 мм, l =4 ÷ 5 мм. Тут же гранули попадають в охолоджувальну камеру, куди подається вода і після цього поступає на спеціальну установку для сушки гранул, яка являє собою “равлика” з вентилятором, яка нагрівається за допомогою нагрівача.

За рахунок центробіжної сили відбувається віджим води через сітку вентилятора і обезвожений ПС подається в пристрій для затарювання..

Представлена вище схема одержання блочного ПС дозволяє регулювати властивості одержуваного полімеру, а також його ММ і молекулярно-масове розпроділення.

Лекція 10. Синтез суспензійного пс, що одержується періодичним методом в реакторах з мішалкою

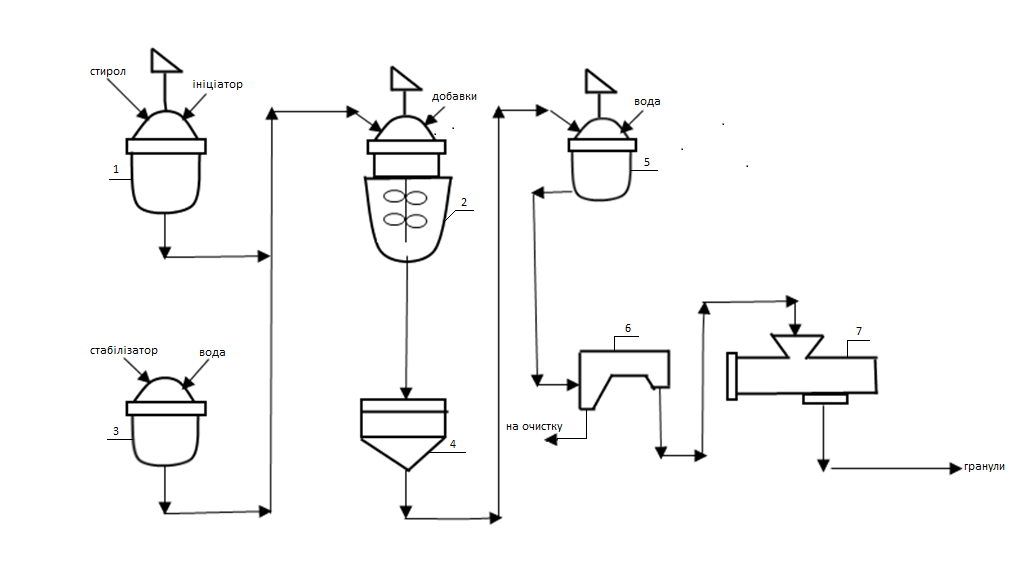

Схема синтезу суспензійного ПС, що одержується періодичним методом в реакторах з мішалкою:

В апарат 1 загружають стирол з ініціатором. Одночасно в апараті 3 готують органічні стабілізатори. В реактор 2 загружають водяну фазу, а потім при перемішуванні вводять мономерну фазу. Ступінь заповнення реактора 85%. Полімеризація проводиться на протязі 8 – 12 годин при t=150 - 130C. Об’єм реактора складає 10 або 30 м3, а сам реактор оснащений трьохярусною мішалкою. Після закінчення реакції суміш охолоджують до t=40 - 50C. Потім вона зливається через сито 4 і збирається в збірнику 5, де співвідношення води і суспензії 2:1.

Рис.12. Схема одержання суспензійного полістиролу періодичним методом: 1, 3 – реактори для приготування вихідних компонентів; 2 – реактор з мішалкою; 4 – сито; 5 – забірник; 6 – центрифуга; 7 – екструдер.

Потім суспензію обезводнюють і для кінцевого видалення води полімер поступає на центрифугу 6, яка являє собою центрифугу відстійного типу з шнековим розвантаженням, після того гранули поступають в сушарку 7, де вони сушаться гарячим повітрям до вологості 0,1 – 0,2%. В залежності від різних добавок, що вводять в процесі полімеризації або переробки ПС може змінювати свої властивості. Для підвищення ударної в’язкості в нього вводять каучук і звичайний ПС перетворюється в ударостійкий. По властивостям з удароміцним ПС конкурує акрилонітрилбутадієнстирольний пластик (технологію виробництва в лекціях не розглядаємо).

Фізико-механічні властивості полістирольних пластиків

Властивості |

ПС |

УПС |

АБС |

Густина, кг/м3 |

1500-1600 |

1050-1070 |

1030-1060 |

Межа міцності при розтягуванні, МПа |

35-40 |

27-56 |

35-50 |

σ згину, МПа |

55-70 |

35-60 |

50-97 |

σ при стисненні, МПа |

80-100 |

70-90 |

46-80 |

Відносне подовження ε, % |

1,0-1,5 |

1,0-2,0 |

5 |

Ударна в’язкість ак, кДж/м2 |

12-20 |

40-50 |

80-100 |

Твердість по Брюнеллю |

140-160 |

100-120 |

140-150 |

Водопоглинання w, % |

0,01-0,1 |

0,05-0,1 |

0,25 |

Температура розм’ягчення по Віка, % |

100-105 |

85-90 |

90-102 |

Теплостійкість по Мартенсу, C |

60-70 |

65 |

86-98 |

Температура розм’ягчення по Віка характеризує стан полімерного матеріалу, в якому його можна формувати (переробляти методом вакуум- і пневмоформування).

Температура по Мартенсу – це гранична температура експлуатації цих матеріалів.

Області використання ПС пластиків

ПС широко використовується в галантерейній промисловості, так як він добре забарвлюється в будь-які кольори. В меблевій промисловості для “опоряджування” столів, кухонної меблі, в будівництві – для “опоряджування” вани, з нього роблять плитки і листи. ПС володіє добрими оптичними властивостями, з нього роблять лінзи.

Добрі властивості ПС: він добре переробляється і легко набуває необхідну форму, наприклад методом лиття під тиском легко виготовляється разовий посуд. Тут використовуються харчові марки ПС. Методом екструзії одержують погонажні вироби – це: труби, плінтуса, налічники, методом вакуум- і пневмоформування виготовляють ємкості для упаковки харчових продуктів. Недоліком ПС являється його невисока довговічність, хрупкість. Для усунення хрупкості вводять каучук.

Основними виробниками ПС на Україні являється: Дніпродзержинське виробниче об’єднання “Азот”. Самим великим виробником ПС на Україні є : Горлівський ВАТ “Стирол”. Розробником технології процесів одержання ПС і його сополімерів являється Охтинське науково – виробниче обєднання (ОНПО Пластополімер, м. Санкт-Петербург).

На Україні цими розробкам займається інж – проект об ,єдання “Стирола”.

Лекція 11. Технологія виробництва, властивості і області використання полімерів на основі ненасичених хлорованих вуглеводнів (Полівінілхлорид)

ПВХ по об’єму виробництва займає 2-ге місце в світі після поліолефінів. Це термочутливий полімерний матеріал, об’єми виробництва якого в США займають 1-ше місце серед виробництв полімерів. В Японії 1-ше місце займають поліолефіни, а на 2-ому місці – ПВХ.

ПВХ вимагає жорсткого додержання температури переробки. Температура його переробки може коливатися ±1 ÷ 2C. ПВХ синтезують такими способами:

полімеризація в суспензії;

полімеризація в емульсії;

полімеризація в масі.

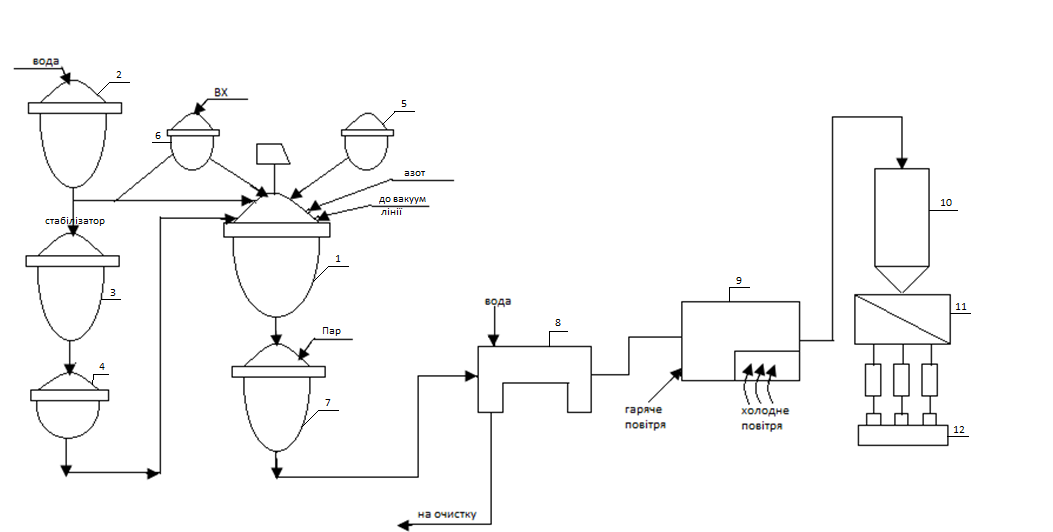

Рис.13. Схема одержання полівінілхлориду суспензійним методом: 1 – реактор; 2, 3 – ємкості; 4 – фільтр; 5 – мішалка; 6 – збірник; 7 – збірник “усереднювач”; 8 – центрифуга; 9 – сушарка; 10 – бункер; 11 – сито.

Суспензійний спосіб одержання ПВХ – періодичний, а емульсійний – безперервний. Близько 5% ПВХ одержуємо полімеризацією в масі. Суспензійний ПВХ більш чистий, так як в ньому практично не містяться емульгатори, які залишаються в полімері після його полімеризації. Вони являють собою солі різних металів і сприяють термічній деструкції ПВХ.

ПВХ, одержаний суспензійним способом володіє вузьким ММР. Нижче наводиться технологічна схема.

ВХ являється вихідним продуктом для одержання ПВХ і одержують його гідрохлоруванням ацетилену, піролізом дегідрохлорованного етилену і високотемпературним хлоруванням і оксіхлоруванням етилену.

Формула полівінілхлориду [–CH2–CHCl–]n

В працюючий реактор 1, об’ємом 20 – 40м3, оснащеним мішалкою і сорочкою для обігріву і охолодження з ємкості 2 подають діонізовану воду. Одночасно подається стабілізатор з ємкості 3 через фільтр 4, а з мішалки 5 подається ініціатор і емульгатор. Перед завантаженням ВХ з збірника 6 реактор продувають азотом і при перемішуванні загружають ВХ. Після загрузки всіх компонентів в сорочку реактора подають горячу воду для нагріва реакційної суміші. Температура піднімається до 40C. Полімеризація йде при t=42 - 80C, P=0,5 – 1,5 МПа на протязі 20 – 30 годин. При цьому конверсія полімеру складає 80 – 90%. Потім суспензію полімеру подають в збірник “усереднювач” 7, в якому її змішують з другим партіями, охолоджують і зливають в центрифугу 8, це полімер відділяється від водної фази, а потім промивається водою. Порошок з вологістю 25% поступає в сушарку 9, де він сушиться при температурі 80 - 100C до залишкової вологи 0,3 – 0,5%. Потім стиснутим повітрям полімер подається в бункер 10, після чого він поступає на розсів на сита 11. В процесі розсіву порошок фракціонується на фракції (переважно величина зерна ПВХ складає 60 – 150 мкм (мікрон). Після фракціонування ПВХ затарюють у мішки 12. Більш великі фракції поступають на розмол. Насипна маса ПВХ складає 400 – 800 кг/м3.

Одною з основних характеристик ПВХ, яка оцінює його ММ, являється константа Фікентчера, яка характеризує ММ і оцінюється з виразу (19):

Кр=lgвідн/С= 75*К2/С =75*К2/(1+15*С)+К, (29)

де: відн – відносна в’язкість ПВХ при 25C; С – концентрація розчину 0,5;1 г

ПВХ в 100 мл розчина (найкращим розчинником для ПВХ є циклогексанон, для ПЕ – діхлоретан, декалін; Кр – коефіцієнт пов'язаний з ММ.

В залежності від способу одержання полімера ПВХ може бути суспензійний і позначений (С); емульсійний – Е, а масі – М. Маркується ПВХ С – 58 М.

Розшифрується: ПВХ суспензійний 58 – константа Фікентчера (ММ= 58 000), М – для м’яких виробів; якщо Ж стоїть замість М , то це полімер застосувується для жорстких виробів.

Якщо константа Фікентчера має найменше значення, то такий ПВХ використовується для виготовлення рулонних матеріалів, плівки. Чим вище значення константи Фікентчера, тим вища ММ, тим більш міцні і жорсткі вироби.