- •ТЕхнологія пластмас

- •Лекція 4. Вплив температури на в’язкість полімерів

- •Вплив напруження зсуву на в’язкість полімеру

- •Лекція 5. Вплив молекулярної маси на в’язкість полімерів

- •Технологічні властивості

- •Технологія одержання, властивості і області використання полістиролу

- •Лекція 10. Синтез суспензійного пс, що одержується періодичним методом в реакторах з мішалкою

- •Оріентовні рецептури пвх композицій

- •Виробництво пвх емульсійним способом

- •Лекція 12. Композиції на основі пвх: вініпласт, пластикат

- •Основні властивості вінілпласта і пластиката

- •Способи переробки пвх

- •Валково-каландровий спосіб одержання рулоних матеріалів

- •Лекція 13. Властивості, використання пінополівінілхлориду

- •Лекція 14. Полівініловий спирт

- •Техніка безпеки при роботі з акрилатами

- •Властивості пфа

- •Фізико – механічні характеристики поліамідів

- •Фізико – механічні і теплофізичні властивості фенілону

- •Лекція 19 Технологія одержання і властивості поліімідів

- •Властивості і використання поліімідів

- •Фізико – механічні властивості пі

- •Фізико – механічні характеристики пк

- •Використання пк

- •Властивості і області використання петф

- •Антипластифікація

- •Стабілізатори

- •Лекція 24. Термоокислювальна та механічна деструкція

- •Акцептори

- •Лекція 25. Наповнювачі для виробництва полімерних матеріалів

- •Лекція 26. Термореактивні полімери

- •Безперервний метод одержання новолачних смол

- •Лекція 27. Композиційні матеріали на основі новолачних смол

- •Технологія одержання, використання і властивості епоксидної смоли

- •Виробництво епоксидних смол

- •Лекція 28. Властивості і використання епоксидних смол

- •Лекція 29. Кремнійорганічні сполуки

- •Області використання поліорганосілоксанів (пос)

- •Лекція № 30. Каучуки та гума

- •Натуральний каучук

- •Лекція 31. Синтетичні каучуки

- •Дивінілові каучуки

- •Двк дивінілстирольні та дивінілметилстирольні каучуки

- •Лекція 32. Маслонаповнені та сажонаповнені каучуки

- •Хлорпренові каучуки

- •Силансанові каучуки

- •Фторкаучуки

- •Лекція 33. Хімічні перетворення в каучуках

- •Лекція 34. Вулканізація каучуку

- •Зміна властивостей каучуку при вулканізації

- •Оптимум вулканізації

- •Плато вулканізації

- •Тепловий ефект вулканізації

- •Лекція 35. Складові гумової суміші

- •Вулканізуючі речовини

- •Агломерація частинок

- •Прискорювачі вулканізації

- •Характеристика неорганічних прискорювачів

- •Органічні прискорювачі вулканізації

- •Лекція 36. Зміна властивостей гумових композицій при дії прискорювачів

- •Пом’якшувачі гуми

- •Антиоксиданти

- •Пороутворювачі

- •Лекція 37. Утворення гумових сумішей

- •Виробництво гумових клеїв

- •Лекція 38. Підготовка гуми до пере робки. Зберігання гуми і каучуку

- •Лекція 39. Обладнання для переробки гумових композицій

- •Отримання теп

Технологічні властивості

До технологічних властивостей відносяться: безвідходність виробництва полімерних матеріалів, вони підлягають механічній обробці такими ж методами, що і метал, склеюваність пластмас.

Специфічні властивості пластмас: оптичні властивості, теплозвукоізоляційні, довговічність пластмас.

Основні характеристики полімерної сировини:

густина;

температура плавлення або температура переходу полімера у в’язкотекучий стан;

гранулометричний склад;

Молекулярна маса, яка може бути середньочисловою Мn, середньов’язкісною M і середньомасовою Мw;

молекулярно-масове розподілення;

залежність теплостійкості від температури;

залежність теплоємності, теплопровідності, відносної ентальпії від температури;

залежність питомих об’ємів і густини від температури;

залежність в’язкості і напруги зсуву від градієнту швидкості при різних температурах;

значення показника текучості розплаву.

Лекція 6. Термопластичні полімери

Технології одержання, властивості і області використання ПЕНГ (поліетилен високого тиску)

Одним

з самих поширених класів термопластів

являються поліолефіни. До них відносяться

поліетилен(ПЕ) високої густини (ПЕВГ,

або він зветься поліетилен низкого

тиску), поліетилен низкої густини (ПЕНГ,

або він зветься поліетилен високого

тиску), середнього тиску, високомолекулярні

ПЕ і поліпропілен (ПП).

Одним

з самих поширених класів термопластів

являються поліолефіни. До них відносяться

поліетилен(ПЕ) високої густини (ПЕВГ,

або він зветься поліетилен низкого

тиску), поліетилен низкої густини (ПЕНГ,

або він зветься поліетилен високого

тиску), середнього тиску, високомолекулярні

ПЕ і поліпропілен (ПП).

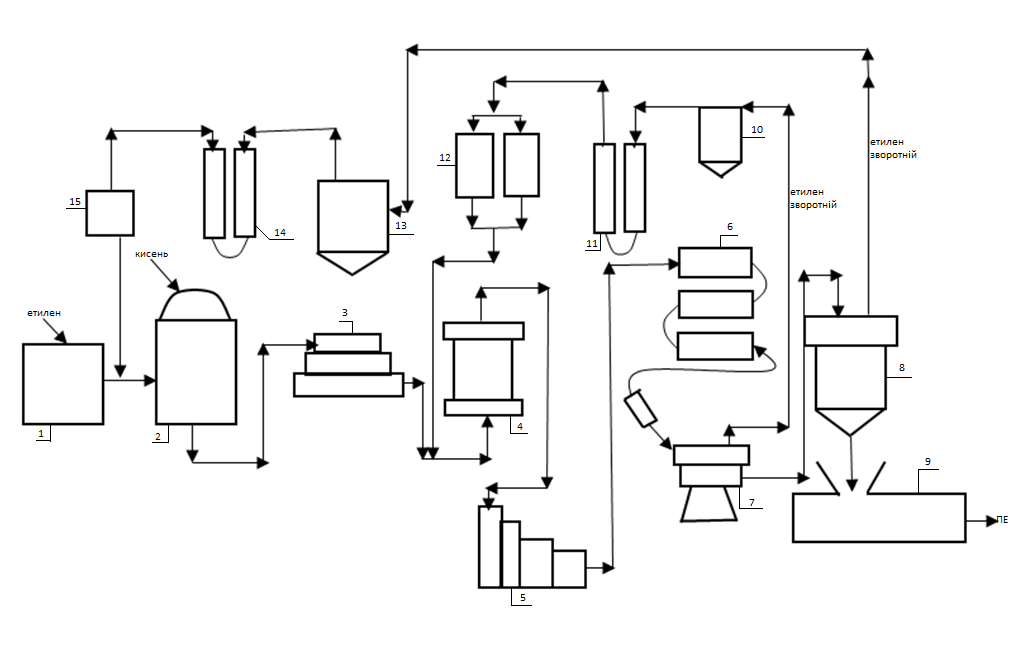

Виробництво ПЕНГ показано на схемі:

Рис.8. Схема виробництва поліетилену низкої густини: 1- сховище етилену; 2- змішувач; 3- компресор першого каскаду; 4- змішувач етилену; 5- компресор другого каскаду; 6- трубчатий реактор; 7- відділював ЕВТ; 8-відділувач ЕНТ; 9- екструдер гранулятор; 10- циклон; 11, 14 – холодильники; 12,15 – фільтри; 13 – циклон .

Формула поліетилену [- CH2 – CH2 - ]n. Молекулярна маса ланцюга дорівнює 28, n – степінь полімеризації. Якщо молекулярна маса дорівнює 28 000 то n складає 1000.

Світове виробництво поліолефінів складає близько 20 млн. тон.

Вихідною сировиною для одержання ПЕ являється етилен. Етилен одержують із ацетилену, а ацетилен з етану і пропану.

ПЕНГ одержують полімеризацією етилену. Етилен найчастіше одержують з продуктів переробки нафти, термічним розкладом суміші етану і пропану в трубчастих печах при t=800C. Етилен – газ, який замерзає при t=-169C, і кипить при t=103C. Найбільше поширення одержав спосіб полімеризації в присутності ініціаторів (перепис лаураїла, капроїла і кисню) в трубчастих реакторах змієвикового типу або автоклавах. Основні технологічні стадії процесу такі:

змішування етилену з ініціатором і зворотнім газом;

стиснення етилену;

відділення етилену, що непрореагував від поліетилену;

гранулювання;

сушка;

вигрузка.

Свіжий етилен з сховища 1 поступає під тиском 0,8 – 1,2 МПа з зворотнім етиленом з відділювача низького тиску в змішувач 2, в якому проходить змішування з ініціатором (киснем), а потім ця суміш поступає в компресор першого каскаду 3, в якому проходить стиснення суміші при тиску 25 – 30 МПа, а потім проходить змішування з зворотнім етиленом в змішувачі 4, що поступає з відділювача високого тиску при t=40 - 45C, і направляється в компресор другого каскаду5, де проходить стиснення (змішування), при тиску 150 – 300 МПа і t=170 - 175C. Потім направляється в трубчастий реактор 6. В реакторі частина етилену полімеризується, а потім розплав поліетилену і етилена (непрореагувавший) поступає на відділював 7, в якому тиск знижується до 20 МПа. При цьому частина непрореагувавшого етилену відділяється від поліетилену. Степень конверсії (вихід ПЕ) складає до 18%. Частина етилену направляється через циклон 10, холодильник 11, фільтр 12 на змішування його з свіжим етиленом. А тиск після фільтра 12 знижається до 0,12 МПа. Непрореагувавший етилен відділяється у відділювачі 8, повертається в циклон 13, поступає в холодильник 14 і на фільтр 15. А потім переправляється в систему подачі свіжого етилену, після чого суміш поступає в компресор 1 каскаду, де проходить стиснення до 0,8 – 1,2 МПа. Розплавлений ПЕ з відділювача 8 поступає в екструдер – гранулятор 9, де розплав полімеру ПЕ видавлюється з фільєри через головку в вигляді стренг, ріжеться на гранули певного розміру (D=4 – 5 мм) і такої ж довжини. Потім гранули охолоджуються, сушаться і затарюються. В процесі переробки на екструдері – грануляторі вводяться в поліетилен різні добавки (термостабілізатори, барвники, антиоксиданти). Дільниця, де проходить введення цих добавок називають дільницею конфекціонування.

ПЕНГ володіє такими властивостями:

густина 910 – 925 кг/м3;

температура плавлення 105 - 125C;

степень кристалічності 55 – 65%;

показник текучості розплаву 0,2…100г/10хв;

межа міцності при розриві в залежності від молекулярної маси, а ММ може коливатися від 15 до 100 тис., може бути 50 – 150 кг/см2.

ПЕНГ має відносне подовження від 200 до 600%. В якості прикладу розглянемо розшифровку ПЕНГ марки 15803 – 020:

1 – означає, що це ПЕНГ;

5 – спосіб полімеризації;

8 – порядковий номер густини, який вибирається по ГОСТ;

0 – вид добавки;

3 – суміш композиції;

020 – показник текучості розплаву (ПТР)

В даному випадку ПТР= 2,0 г/10хв.

ПЕНГ виробляють в Новополоцке на комбінаті “Полімер” (Білорусія). На Україні ПЕНГ виготовляють на Лисичанському хімкомбінаті.

Лекція 7. Виробництво поліетилену низького тиску- ПЕНТ (поліетилен високої густини)

ПЕВГ одержують полімеризацією етилену в розчині бензину в присутності комплексного каталізатора Циглера – Натта при P= 0,15 МПа і t=70 - 80C. Каталізатор – це органічне з’єднання, що складається з діетиламонійхлорида і чотирьохлористого титану.

Рис. 9. Технологічна схема одержання поліетилену низького тиску: 1,2 – вагові мірники; 3 – змішувач; 5 – проміжна ємкість; 6 – полімеризатор; 13 – реактор; 14, 17 – центрифуга; 16 – апарат, оснащений мішалкою; 18 – сушарка.

Швидкість полімеризації етилену залежить від концентрації каталізатора, t, P і розчинника. Оптимальна температура полімеризації 70 - 80C. Якщо t вище, то каталізатор починає розкладатися. P вище 0,15 – 0,5 МПа приводить до різкої інтенсифікації процеса. В цьому випадку виникають труднощі підтримувати режим в заданому напрямку, так як виникають труднощі з великим теплозйомом. Для того, щоб регулювати ММ в реакційну суміш вводять водень. Технологічний процес складається з таких операцій:

приготування каталізатора;

полімеризація етилену;

виділення етилену з ПЕ;

промивка;

сушка.

З вагових мірників 1 і 2 поступають каталізатори в змішувач 3, де проходить перемішування і одержання комплексного каталізатора. Для ведення процесу в каталізатор вводять розчинник – бензин, а потім з проміжної ємкості 5 каталізатор надходить в полімеризатор 6, куди одночасно надходить свіжий етилен і водень, де вони перемішуються. Готова суміш одночасно поступає в реактор 13, куди подається невелика кількість спирту. З реактора 13 ПЕ, одержаний в бензині направляється в центрифугу 14. віджатий полімер переводять в апарат 16, в якому при t= 50C і постійному перемішуванні мішалкою з частотою 1,5 – 2 об/с. обробляють ізопропіловим спиртом з метою розкладу залишків каталізатора. Потім суміш поступає в центрифугу 17. після того, як на центрифузі 17 проведена промивка спирто бензиновою сумішшю і від жаття ПЕ, його обробляють гарячим азотом (щоб не було його окислення). В сушарці 18 його сушать до вмісту 0,2% вологи. А потім ПЕ йде на подрібнення і подрібнений ПЕВГ одержується у вигляді порошку. М ПЕВГ коливається від 70 тис. до 350 тис.:

його густина 945 – 955 кг/м3;

степінь кристалічності 75 – 85%;

показник текучості розплаву 0,1 ÷ 10 г/10хв;

межа міцності при розриві 22 – 32 МПа;

відносне подовження 400 – 700%;

температура плавлення 125 ÷ 145C.

ПЕ з ММ вище 500 тис. вважають високомолекулярним ПЕ.

Поліетилен середнього тиску (ПЕСТ)

По своїм властивостям ПЕСТ займає проміжне положення між ПЕНГ і ПЕВГ, і складає 960 – 970 кг/м3. Степінь кристалічності 80 – 85%. Межа міцності (δ) при розриві 25 – 38 МПа. δ при згині 25 – 40 МПа. Температура плавлення 125 - 135C.

В останній час закордоном широке використання має лінійний ПЕ, його міцністні властивості вищі, ніж у ПП. Цей ПЕ характеризується високою упорядкованістю ланцюгів макромолекул. Він практично нерозгалужений, степінь кристалічності його 95%. В окремих випадках на практиці використовується високомолекулярний ПЕ, середньов’язкісна ММ якого 500 – 1 млн.. Такий ПЕ важко переробляється на серійновипускаємих черв’ячних пресах. При переробці такого ПЕ виникають великі навантаження на привід (двигун) черв’ячного пресу. Тому проектують спеціальні по геометрії черв’яки і встановлюють привід підвищеної потужності.

Області використання ПЕ

Властивості ПЕ залежать від розгалуженості макромолекул. Чим більше він розгалужений тим більше він еластичний. ПЕ не може бути повністю кристалічним, в ньому існує доля аморфної фази . Ефіри, масла не діють на ПЕ. Він стійкий до дії розчинів кислот, лугів і солей. Але при t=60C і вище сірчана і азотна кислота руйнують ПЕ. Чим вища його ММ, тим вища температура плавлення, його густина і температура експлуатації. ПЕ переважно експлуатують при температурі -60 до 60C. Він являється хорошим діелектриком. Він володіє в той же час рядом недоліків:

інтенсивне старіння під дією сонячних променів (для збільшення довговічності в нього вводять термо- і світло стабілізатор);

невисока міцність;

невисока хімічна міцність;

невисока температура експлуатації.

ПЕ використовують при виготовленні плівок, листів , труб і профільно-погонажних виробів. Плівки випускають товщиною від декількох мікрон до 1 мм. Ширина плівки може коливатися від декількох мм до 12 м по ширині.

Плівка може бути одношаровою, багатошаровою. В багатошаровій – шари можуть бути з різних полімерів: ПЕ, поліаміду, поліпропілену, поліетилентерефталату . Плівка може наноситися на різні види основ. В якості основ може бути папір, картон, сітка полімерна та інш. Плівка може бути покрита металевою фольгою або металізованою. Багатошарові(може бути до девяти шарів) плівки використовують для спорудження аеростатів, для упаковки харчових продуктів.

Армовані плівки, які стабілізовані використовуються для парникових покриттів в сільському господарстві.

Труби виготовляють з ПЕ. Вони можуть бути діаметром від декількох мм до 2 м. труби використовуються для водопостачання, каналізації. Труби виготовлені з лінійного ПЕ або ПЕВТ виготовляють для газифікації. 98% сільської місцевості західної Європи газифіковано за допомогою полімерних труб (ПЕ). При цьому вони повинні витримувати тиск при стабільній роботі газопроводу порядку 4 атм. Випробування таких труб проводять при тиску 8 атм. Крім того труби використовують в гідромеліоративних цілях, так звані перфоровані труби. ПЕ труби можуть бути армовані, армування проводиться за допомогою скловолокна, склотканини, склоджуга. На Україні самі великі комбінати по виробництву ПЕ такі: Лисичанський хімкомбінат, ВАТ “Лукор” м. Калуш.

Лекція 8. Технологія одержання поліпропілену(ПП), його властивості та галузі застосування

Формула поліпропілену [ - CH2 – CH(CH3) - ] n

Поліпропілен одержують із пропилену методом аніонної полімеризації в присутності металорганичних каталізаторів. Поліпропілен характеризується лінійною структурою макромолекул, схильних кристалізуватися. Кількість кристалічної фази рівна 73-75%. Однак через наявні розгалуження в ланцюзі кристалізація відбувається повільно, тому для поліпропілену важливий режим охолодження при переробці у вироби. Поліпропілен є неполярним полімером, який стійкий до гарячої води, розчинників, бензину, спиртів. Розчиняється в ароматичних і хлорованих вуглеводнях при температурі вище 80˚С.

Поліпропілен має низьку морозостійкість (-5˚С), температуру деструкції (вище 150˚С, помітно деструктирує при 300˚С ). Характеризується високими й стабільними при експлуатації діелектричними, фізико-механічними показниками.

Поліпропілен переробляється всіма методами переробки термопластів.

Поліпропілен одержують полімеризацією пропиляну в розчині безперервним методом при тиску 1-3 Мпа й температурі 70-90˚С у присутності каталізаторів Циглера – Натта.

Каталізаторами полімеризації пропилянує комплексні металлорганические з'єднання, що полягають із кристалічного трихлористого титану й алкілів амонію. Особливістю даних типів каталізаторів є здатність надавати молекулам ПП певної стереорегулярної будови, що визначає підвищення фізико-механічних властивостей полімеру.

Каталізатори, що надають молекулам полімеру певну фізичну будову, звуться стереоспецифічними.

Співвідношення компонентів у каталітичній системі впливає як на швидкість полімеризації пропілену, так і на стереорегулярність. Найбільша активність каталізатора спостерігається при співвідношенні компонентів 2:1, а найбільша стереоспецифичність- при співвідношенні 3:1 і більше.

Швидкість полімеризації пропіляну зростає, а молекулярна маса ПП знижується зі збільшенням концентрації каталізатора і його дисперсності, а також з підвищенням температури реакції. Підвищення тиску реакційної системи (збільшення в ній концентрації пропиляна) сприяє росту швидкості реакції й молекулярної маси ПП.

Макромолекули ПП, що утворюються, є «живими», тому що вони зберігають свою активність певний час: від 1 год при 70˚с до 5 год при 30˚С. Їх можна співполімеризувати з этиленом.

Технологічний безперервний процес виробництва ПП при низькому тиску в «важкому» розчиннику включає наступні основні стадії: приготування каталізатора, полімеризація пропіляну, виділення, промивання й сушіння порошку полімеру. По одному з варіантів полімеризацію пропиляна проводять в умовах, що забезпечують випадання з реакційної суміші полімеру у вигляді порошку. На одержання ПП великий вплив виявляє температура реакції.

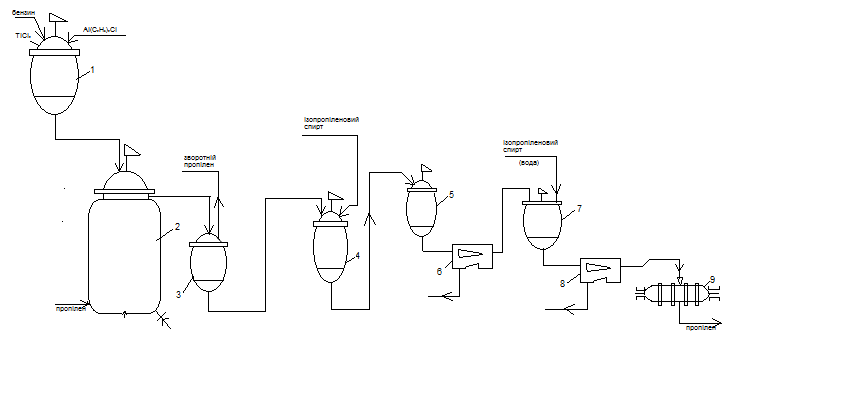

Схема одержання поліпропілену:

Рис.10. Технологічна схема виробництва поліпропілену: 1, 2 – реактори; 3 – газовіддільник; 4 - апарат для розкладання каталізатора; 5 - збірник суспензії; 6, 8 - центрифуги; 7 - апарат промивання пасти полімеру; 9 - вакуумна сушарка.

Реактор (1) оснащений мішалкою й сорочкою для нагрівання й охолодження. Знизу в реактор подається пропілен у вигляді свіжого та зворотнього газу. Суспензія ПП у бензині, що утворюється разом з пропіленом, що не прореагував безперервно передається в газовіддільник (3). У газовіддільнику при зниженні тиску пропілен виділяється з розчину в бензині й вертається знову в цикл, а суспензію розбавляють бензином до співвідношення полімер: бензин = 1:10, переводять в апарат (4) для розкладання каталізатора при 50-60 ˚С додаванням суміші ізопропілового спирту з бензином (25:75) і збирають у збірнику суспензії (5). У центрифузі (6)проводиться відділення розчинника, а в апараті (7) промивання пасти полімеру ізопропіловым спиртом і водою при 40-50 ˚С. Після фільтрування суспензії на центрифузі (8) паста полімеру подається на сушіння у вакуумну сушарку (9). Сушка відбувається при температурі 95 ˚С до вологості 0,1%. Сухий порошок ПП надходить у відділення остаточної обробки на стабілізацію й гранулирование.

Найбільш доцільним є процес одержання ПП, що містить найменшу кількість атактичної частини - менше 8%, яка повинна бути відділена при промиванні, тому що помітно погіршуються фізико-механічні властивості ПП. Відмивання полімеру від залишків каталізатора в розглянутому процесі проводиться сумішами ізопропілового спирту з бензином і ізопропілового спирту з водою. Вміст золи в ПП повинне бути менш 0,02% ( мас.)

Крім описаного способу існує й інший спосіб одержання ПП в «легкомуі» розчиннику (гептані). Умови проведення процесу аналогічні описаному вище процесу. ПП у вигляді суспензії в гептані надходить спочатку в апарат для розкладання каталізатора й переводу його в розчинну сполуку за допомогою бутилового спирту, а потім в апарат для нейтралізації реакційної суміші розчином їдкого калію в бутиловому спирті. Нейтралізовану суспензію подають у центрифугу для відділення рідкої частини й промивання полімеру свіжим гептаном. Віджатий полімер потім обробляють перегрітою парою для відгону залишку гептану й промивають демінералізованою водою. Водну суспензію ПП віджимають до вологості 15-20% і сушать у барабанній сушарці гарячим азотом до залишкової вологості 0,2%. Порошок полімеру потім подають на стабілізацію, фарбування й гранулювання.

Лекція 9. Властивості і застосування поліпропілену

Поліпропілен є легким, твердими прозорим полімером, що володіє блиском і високими механічними властивостями.

При нормальній температурі ПП не розчинний в органічних розчинниках навіть при тривалому перебуванні в них, але набухає в ароматичних і хлорованих вуглеводнях, а при температурі вище 80˚С в них розчиняється.

ПП має два істотних недоліки: малою морозостійкістю й більш легкою окисністю при дії високих температур, кисню повітря й сонячного світла, що вимагає особливої уваги до стабілізації полімеру.

Морозостійкість ПП поліпшують сполученням з невеликою кількістю полібутадієнового каучуку й введенням в макромолекули ланок етилену.

Труби. Технологія виготовлення труб із ПП, ПЭ і ПВХ аналогічні. Найбільш придатні полімери з високим і середнім ступенем кристалічності. Труби методом экструзії випускаються діаметром 25-105 мм. Поліпропіленові трубо-проводи застосовуються для подачі гарячої води, транспортування агресивних рідин, органічних розчинників, мінеральних масел і т.д.

Плівки й аркуші. Плівки й листи із ПП виготовляють экструзією з роздувом і экструзією з витяжкою. Вони можуть бути неорієнтованими й орієнтованими в одному й двох напрямках.

Поліпропіленова плівка має високу механічну міцність, малої разнотолщинністю й підвищеною стійкістю до деформації в широких діапазонах зміни температури й вологості. По прозорості вона не уступає целофановій плівці, але має кращі механічні властивості. Підвищена міцність дозволяє виготовляти більш тонкі плівки для пакування товарів народного споживання, а висока термостійкість сприяє розширенню областей застосування.

Проникність поліпропіленової плівки до газів, водяних і інших пар менше, ніж поліетиленової і вона може бути ще зменшена покриттям полівініліденхлоридом та іншими полімерами.

Ізоляція електричних проводів. Гарні діелектричні властивості ПП і незалежність їх від вологості, а також легкість нанесення на електричні проводи забезпечили йому використання як електроізоляційного матеріалу, особливо в тих випадках, коли потрібна підвищена термостійкість ізоляції.

Формовані, пресовані та литтєві вироби. Плівки із ПП товщиною 0,2-0,3 мм, отримані экструзією або пресуванням мають достатню жорстокість для переробки їх методом витяжки. При виготовленні великогабаритних, а також складних по конфігурації виробів, застосовують вакуумформування іодержують ємності для хімічної, фарбувальної й текстильної промисловості й для гальванопластики.

ПП придатний для виготовлення деталей автомобілів і мотоциклів, текстильних і пральних машин, а також деталей холодильників, телефонів, карнизів, баків і апаратів для фарбування. Більш жорстокі вироби можуть бути виготовлені із ПП, наповненого коротким скляним волокном.

По твердості такий матеріал перевищує непластифицированный полівінілхлорид, поліформальдегід, поліаміди й ненаповнений поліпропілен.