- •ТЕхнологія пластмас

- •Лекція 4. Вплив температури на в’язкість полімерів

- •Вплив напруження зсуву на в’язкість полімеру

- •Лекція 5. Вплив молекулярної маси на в’язкість полімерів

- •Технологічні властивості

- •Технологія одержання, властивості і області використання полістиролу

- •Лекція 10. Синтез суспензійного пс, що одержується періодичним методом в реакторах з мішалкою

- •Оріентовні рецептури пвх композицій

- •Виробництво пвх емульсійним способом

- •Лекція 12. Композиції на основі пвх: вініпласт, пластикат

- •Основні властивості вінілпласта і пластиката

- •Способи переробки пвх

- •Валково-каландровий спосіб одержання рулоних матеріалів

- •Лекція 13. Властивості, використання пінополівінілхлориду

- •Лекція 14. Полівініловий спирт

- •Техніка безпеки при роботі з акрилатами

- •Властивості пфа

- •Фізико – механічні характеристики поліамідів

- •Фізико – механічні і теплофізичні властивості фенілону

- •Лекція 19 Технологія одержання і властивості поліімідів

- •Властивості і використання поліімідів

- •Фізико – механічні властивості пі

- •Фізико – механічні характеристики пк

- •Використання пк

- •Властивості і області використання петф

- •Антипластифікація

- •Стабілізатори

- •Лекція 24. Термоокислювальна та механічна деструкція

- •Акцептори

- •Лекція 25. Наповнювачі для виробництва полімерних матеріалів

- •Лекція 26. Термореактивні полімери

- •Безперервний метод одержання новолачних смол

- •Лекція 27. Композиційні матеріали на основі новолачних смол

- •Технологія одержання, використання і властивості епоксидної смоли

- •Виробництво епоксидних смол

- •Лекція 28. Властивості і використання епоксидних смол

- •Лекція 29. Кремнійорганічні сполуки

- •Області використання поліорганосілоксанів (пос)

- •Лекція № 30. Каучуки та гума

- •Натуральний каучук

- •Лекція 31. Синтетичні каучуки

- •Дивінілові каучуки

- •Двк дивінілстирольні та дивінілметилстирольні каучуки

- •Лекція 32. Маслонаповнені та сажонаповнені каучуки

- •Хлорпренові каучуки

- •Силансанові каучуки

- •Фторкаучуки

- •Лекція 33. Хімічні перетворення в каучуках

- •Лекція 34. Вулканізація каучуку

- •Зміна властивостей каучуку при вулканізації

- •Оптимум вулканізації

- •Плато вулканізації

- •Тепловий ефект вулканізації

- •Лекція 35. Складові гумової суміші

- •Вулканізуючі речовини

- •Агломерація частинок

- •Прискорювачі вулканізації

- •Характеристика неорганічних прискорювачів

- •Органічні прискорювачі вулканізації

- •Лекція 36. Зміна властивостей гумових композицій при дії прискорювачів

- •Пом’якшувачі гуми

- •Антиоксиданти

- •Пороутворювачі

- •Лекція 37. Утворення гумових сумішей

- •Виробництво гумових клеїв

- •Лекція 38. Підготовка гуми до пере робки. Зберігання гуми і каучуку

- •Лекція 39. Обладнання для переробки гумових композицій

- •Отримання теп

Лекція 19 Технологія одержання і властивості поліімідів

Полііміди відносяться до термостійких полімерів.

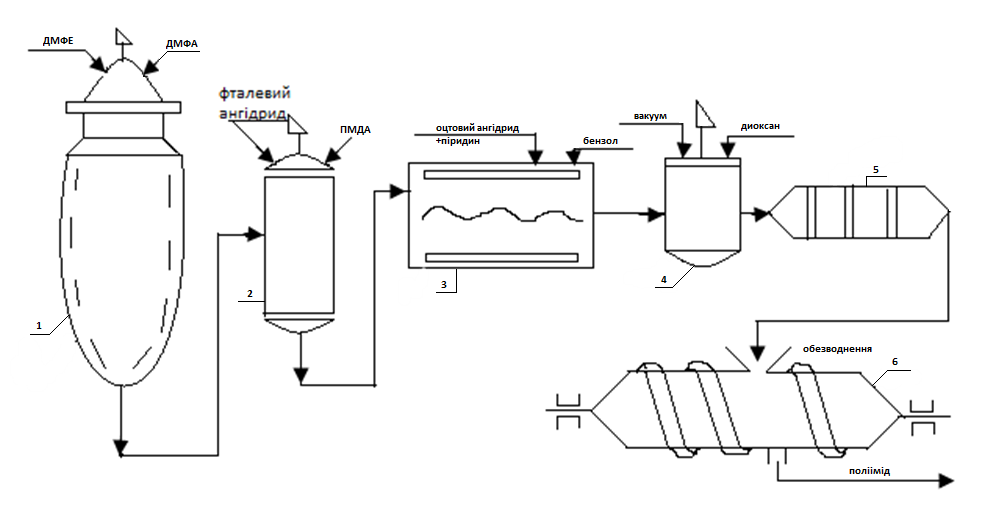

Технологічна схема приведена нижче:

Рис.20. Технологічна схема одержання поліімідів: 1, 3 – реактор; 2 - змішувач; 4 - апарат для промивки; 5 – фільтр; 6 – сушарка.

Одержання ПІ здійснюють в 3 стадії:

приготування розчину діаміну;

одержання поліімідної кислоти;

одержання полііміду.

В реактор 1 проходить розчинення діаміну дифенілового ефіру (ДМФЕ) при t= 20 - 70C в полярному розчиннику диметилформаміду (ДМФА).

Приготована в реакторі 1 суміш поступає в змішувач 2 і при постійному перемішуванні і t= 15 - 30C поступово завантажують порошкоподібний пірометиловий діамідрид. По мірі зростання вязкості і протікання реакції полімеризації і утворення ПАК з метою збільшення М в реактор 3 в ПАК додають оцтовий ангідрид і піридин. Для підвищення розчинності в суміш вводять бензол. Після чого ПАК стає направляють в апарат для промивки 4, де в якості промиваної рідини використовують діоксан. Промивка проводиться під розрядженням. Потім її направляють в фільтр 5, а для прискорення процесу поліконденсації температуру підвищують до 130 - 150C. А потім проводять процес обезводнення в сушарці 6.

Одержаний порошок ПІ поступає на розтарювання. Іноді ПІ одержують волокнистою структурою. Розчини ПАК легко підлягають деструкції (термоокиснювальної і гідролітичної). Тому ПІ використовують для виготовлення волокнистих і плівочних матеріалів, що йдуть на вироби електричної промисловості.

Властивості і використання поліімідів

ПІ – твердий аморфний негорючий полімер, стійкий до дії повітря, радіації і тривалому нагріву при t= 250C.

Строк служби виробів з ПІ на повітрі при:

температурі 250C – близько 10 рр.;

температурі 300C – 6 діб;

температурі 400C – 12 год.;

Вартість 1 кг ПІ складає порядку 100$. При деструкції ПІ проходить розкриття амідного циклу з виділенням СО і СО2 з утворенням карбідного азотовмісного залишку:

О

║

С

С

R

N

R

N

C

║

О

Фізико – механічні властивості пі

Найменування показників |

Одиниці виміру |

Плівка |

Прес матеріал |

Стіклопластик |

Густина () |

кг/м3 |

1350 - 1420 |

1390 - 1410 |

|

Міцність при розтягуванні (σрозтягнення) |

МПа |

120 - 160 |

100 - 130 |

500 |

Відносне видовження (ε) |

% |

20 - 60 |

до 20 |

до 2 |

Теплостійкість по Віка (Т) |

C |

270 |

280 |

280 |

Плівку одержують методом полива розчину ПАК в діметилацетаміді на поліровочний металевий, барабан. Далі одержану плівку висушують при температурі 100C на підложці в атмосфері азота. Потім проводять першу стадію обробки, що заключається в тому, що плівку на протязі 24 год. витримують при кімнатній температурі в суміші піридину та оцтового ангідриду. Після чого її промивають на протязі 2 год. в діоксані, а потім нагрівають на повітрі при температурі 100 - 130C на протязі 1 год.. При цьому одержують супертонкі плівки. Пресматеріал випускають в виді блоків або листів. Пресовані матеріали можуть бути в чистому або наповненому виді. В якості наповнювача використовують графіт або дісульфід молібдену. На основі ПІ одержують склопластики. В літературі ПІ часто йде під назвою поліалканімід. Склонаповнені ПІ мають переважно вміст скловолокна або склотканини до 20% (мас.). Якщо ПІ наноситься на склотканину, то такий пакет формується у виріб на вакуум формувальній машині. Вироби з склонаповненого ПІ використовуються в транспортних літаках при виготовленні фюзеляжів. Розчини ПІ використовують для виробництва волокон і плівок, причому ці вироби володіють високою стійкістю до термічної і термоокислювальної деструкції. На Україні ПІ не виробляються. Розробником технології являється ОАО “Пластмаси” (м. Москва). Напівпромислові партії випускаються в м. Володимирі в інституті синтетичних смол.

Лекція 20. Полікарбонат (ПК) технологія властивості і області використання

ПК одержують із поліефірів карбонової кислоти і діоксі з’єднань. Найбільш цінним серед них являється полікарбонат, що одержують на основі ароматичних діоксі з’єднань такої будови.

Основний метод одержання ПК являється фосгенування бісфенолів в органічних розчинниках в присутності третинних органічних з’єднань.

Нижче приводиться технологічна схема одержання ПК.

Рис.21. Технологічна схема одержання полікарбонату: 1, 9 – реактор; 2,6 – холодильник; 3 – промивач; 4 - апарат для зневоднення; 5 – колона; 7 – збірник; 8 – осаджувач; 10 - сушарка; 11 – гранулятор.

В реактор 1 з мішалкою загружають 10% розчин діфенілолпропана і метиленхлориду, каталізатор (сіль четвертинної амінової основи. Суміш перемішують при температурі 20 - 25C і подають фосген, а реакцію ( поліконденсації) проводять в інертному середовищі (в струмі азоту або аргону) – це проводиться з метою, щоб феноли не окислялися під дією кисню повітря. Тепло відводять водою, яка проходить через холодильник 2 вода подається в сорочку реактора. Потім полімер поступає в промивач 3, де при перемішуванні його обробляють розчином соляної кислоти, після чого суміш розділяють на дві фази: воду відділяють від NaCl і заливають в лінію стічних вод. Органічну фазу промивають водою, а потім воду відділяють і подають на зневоднення в апарат 4. Пари води проходять через колону 5, конденсуються в холодильнику 6 і поступають в збірник 7. Розчин полікарбонату з апарата 4 поступає в осаджувач 8, проходить фільтр 5 і в виді порошку направляється в сушарку 10, а потім в гранулятор 11. Звідки полікарбонат в виді гранул прозорого або коричневого кольору виходить в виді гранул. Суміші осаджувача і розчинника направляється на регенерацію гранулятор 11 являє собою черв’ячний прес з зоною дегазації. Зона дегазації необхідна для того, щоб в процесі розплавлення і продавлювання полімеру через гранулюючу головку черв’ячного преса, можна було б видаляти газоподібні речовини, які негативно впливають на якість гранул. Якщо не проводити цю операцію, то в гранулах будуть включення і пори. Гранули бувають діаметром і довжиною 4 – 5 мм. В країнах СНГ полікарбонат випускається трьох марок: ПК – 1, ПК – 2, ПК – 3. Вони відрізняються один від одного М і умовою поліконденсації. Наприклад: ПК – 1 – М= 90 – 250 тис.,степінь кристалічності – не більше 8%, а температура переходу у в’язкотекучий стан 220 - 260C. Тепература розкладу 320C (інтенсивна термоокисна деструкція).